模具表面强化技术

- 格式:ppt

- 大小:539.50 KB

- 文档页数:24

模具表面强化技术的介绍一、扩散法金属碳化物覆层技术介绍1 、技术简介扩散法金属碳化物覆层技术是将工件置于特种介质中,经扩散作用于工件表面形成一层数微米至数十微米的金属碳化物层。

该碳化物层具有极高的硬度,HV 可达1600~3000 (由碳化物种类决定),此外,该碳化物履层与基体冶金结合,不影响工件表面光洁度,具有极高的耐磨、抗咬合(粘结)、耐蚀等性能,可大幅度提高工模具及机械零件的使用寿命。

2、与相关技术的比较通过在工件表面形成超硬化合物膜层的方法,是大幅度提高其耐磨、抗咬合(抗粘结)、耐蚀等性能,从而大幅度提高其使用寿命的有效而经济的方法。

目前,工件表面超硬化处理方法主要有物理气相沉积(PVD),化学气相沉积(CVD),物理化学气相沉积(PCVD),扩散法金属碳化物履层技术,其中,PVD 法具有沉积温度低,工件变形小的优点,但由于膜层与基体的结合力较差,工艺绕镀性不好,往往难以发挥超硬化合物膜层的性能优势。

CVD 法具有膜基结合力好,工艺绕镀性好等突出优点,但对于大量的钢铁材料而言,其后续基体硬化处理比较麻烦,稍有不慎,膜层就易破坏。

因此其应用主要集中在硬质合金等材料上。

PCVD法沉积温度低,膜基结合力及工艺绕镀性均较PVD法有较大改进,但与扩散法相比,膜基结合力仍有较大差距,此外由于PCVD 法仍为等离子体成膜,虽然绕镀性较PVD 法有所改善,但无法消除。

由扩散法金属碳化物覆层技术形成的金属碳化物覆层,与基体形成冶金结合,具有PVD、PCVD无法比拟的膜基结合力,因此该技术真正能够发挥超硬膜层的性能优势,此外,该技术不存在绕镀性问题,后续基体硬化处理方便,并可多次重复处理,使该技术的适用性更为广泛。

3、技术优势扩散法金属碳化物覆层技术在日本、欧洲各国、澳大利亚、韩国等国应用广泛。

据调查,许多进口设备上的配套模具大量地使用了该技术,这些模具在进行国产化时,由于缺乏相应的成熟技术,往往使模具寿命低,有些甚至无法国产化。

模具表面强化处理技术模具是作为制造业的重要工艺装备,它的使用性能,特别是使用寿命反映了一个国家的工业水平,并直接影响到产品的更新换代和在国际市场上的竞争能力。

因此,各国都非常重视模具工业的发展和模具寿命的提高工作。

目前,我国模具的寿命还不高,模具消耗量很大,因此,提高我国的模具寿命是一个十分迫切的任务。

模具热处理对使用寿命影响很大。

我们经常接触到的模具损坏多半是热处理不当而引起。

据统计,模具由于热处理不当,而造成模具失效的占总失效率的50%以上,所以国外模具的热处理,愈来愈多地使用真空炉、半真空炉和无氧化保护气氛炉。

模具热处理工艺包括基体强韧化和表面强化处理。

基体强韧化在于提高基体的强度和韧性,减少断裂和变形,故它的常规热处理必须严格按工艺进行。

表面强化的主要目的是提高模具表面的耐磨性、耐蚀性和润滑性能。

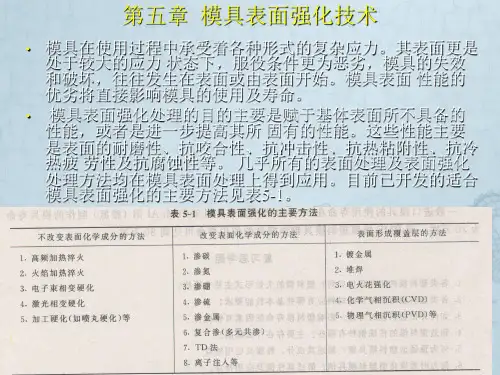

表面强化处理方法很多,主要有渗碳、渗氮、渗硫、渗硼、氮碳共渗、渗金属等。

采用不同的表面强化处理工艺,可使模具使用寿命提高几倍甚至于几十倍,近几年又出现了一些新的表面强化工艺,本文着重四个方面介绍,供同行参考。

一、低温化学热处理1.离子渗氮为了提高模具的抗蚀性、耐磨性、抗热疲劳和防粘附性能,可采用离子渗氮。

离子渗氮的突出优点是显著地缩短了渗氮时间,可通过不同气体组份调节控制渗层组织,降低了渗氮层的表面脆性,变形小,渗层硬度分布曲线较平稳,不易产生剥落和热疲劳。

可渗的基体材料比气体渗氮广,无毒,不会爆炸,生产安全,但对形状复杂模具,难以获得均匀的加热和均匀的渗层,且渗层较浅,过渡层较陡,温度测定及温度均匀性仍有待于解决。

离子渗氮温度以450~520℃为宜,经处理6~9h后,渗氮层深约0.2~0.3mm。

温度过低,渗层太薄;温度过高,则表层易出现疏松层,降低抗粘模能力。

离子渗氮其渗层厚度以0.2~0.3mm为宜。

磨损后的离子渗氮模具,经修复和再次离子渗氮后,可重新投入使用,从而可大大地提高模具的总使用寿命。

提高模具使用寿命的表面强化新技术

模具是工业生产的重要工具,但长期使用后,表面会出现磨损、

撞击、腐蚀等现象,影响模具使用寿命和性能。

为了提高模具的使用

寿命,越来越多的表面强化新技术被应用到模具材料的加工和涂层中。

其中,离子渗透技术是一种提高模具表面硬度和抗热性的有效方法。

该技术采用离子束束流轰击模具表面,在表面形成一层具有高硬度、不易磨损、抗腐蚀、抗烧结的新材料。

这种材料不仅可以延长模

具使用寿命,还可以有效提高模具的加工精度和生产效率。

除了离子渗透技术,还有其他表面强化新技术,如喷涂陶瓷涂料、高温氮化、电化学抛光、电弧喷涂等等。

这些技术适用于不同类型的

模具和加工环境,可以有效地提高模具的表面硬度和耐磨性,在生产

过程中起到重要作用。

总之,随着科技的不断发展和创新,表面强化新技术可以为模具

的使用寿命、加工精度和生产效率带来明显的改善。

未来,我们可以

期待更多更优秀的表面强化新技术的出现,为工业生产带来更多便利

和高效。

第八节模具表面激光强化处理激光表面强化处理工艺主要包括有表面淬火、熔凝、合金化、涂覆等技术。

在模具表面强化中,激光表面淬火应用最为普遍。

激光表面淬火其表面形成了一层硬度极高的特殊淬火组织。

其硬度高,耐磨性可提高,淬硬层深度可达0.1~3.5mm,大大延长了模具的使用寿命;适合于形状复杂、精加工后不易采用其他方法强化的模具处理。

而激光表面熔凝基本原理是利用激光束对模具表面进行熔融和激冷处理,从而使所获的组织非常细小,甚至可能获得非晶态组织,因而表面强化性能更高,对低碳钢、中碳钢、低合金工具钢等处理后,其表面性能几乎可与高强度模具钢相媲美,激光强化处理模具的使用寿命如表 1。

表 1 激光强化处理模具的使用寿命模具名称模具材料原处理工艺激光处理后寿命提高倍数山字型硅钢片铁芯冲模Cr12 淬火+ 低温回火33%B9 硅钢片铁芯冲模Cr12 淬火+ 低温回火60%裁纸刀T10 调质50 倍,达 300 万冲次铝饭盒盖拉伸模45 火焰淬火6~9 倍一、激光表面淬火强化的定义:当具有一定功率的激光束以一定的扫描速度照射到经过黑化处理的模具工作表面时,将使模具工作表面在很短时间内由于吸收激光的能量而急剧升温。

当激光束移开时,模具工作表面由基材自身传导而迅速冷却,从而形成具有一定性能的表面强化层,其硬度可比常规淬火提高15%~20%,此外还具有淬火组织细小、耐磨性高、节能效果显着以及可改善工作条件等优点。

二、激光表面淬火强化特点:1)激光淬火层硬度达HV800~1100,具有极好的耐磨性和抗拉伤能力,寿命较火焰淬火提高5~50倍。

2)激光淬火层硬度、层深均匀,与基体有很强的结合力。

3)通过选择激光波长调节激光功率等手段,能灵活地对复杂形状工件或工件局部部位实施非接触性急热、急冷,加热和冷却速度高:105~109℃/S。

该技术易控制处理范围,热影响区小,激光淬火处理后工件产生的残余应力及变形很小,无须作任何校正和加工处理。