《钳工》第六章_钻孔_锪孔_铰孔要点

- 格式:doc

- 大小:1.93 MB

- 文档页数:28

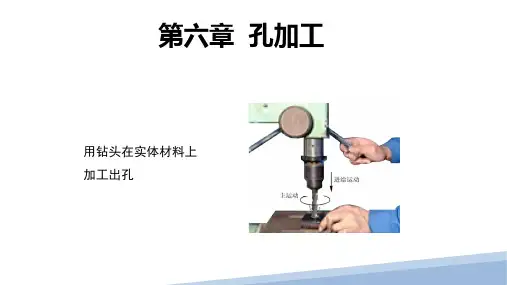

孔加工方法简介-钻孔、扩孔、锪孔、铰孔一、钻孔用麻花钻在实体材料上加工孔的方法称为钻孔。

一般加工可达尺寸公差等级为IT14~IT11,表面粗糙度Ra值为50~12.5μm。

常用的钻床有:台式钻床、立式钻床和摇臂钻床。

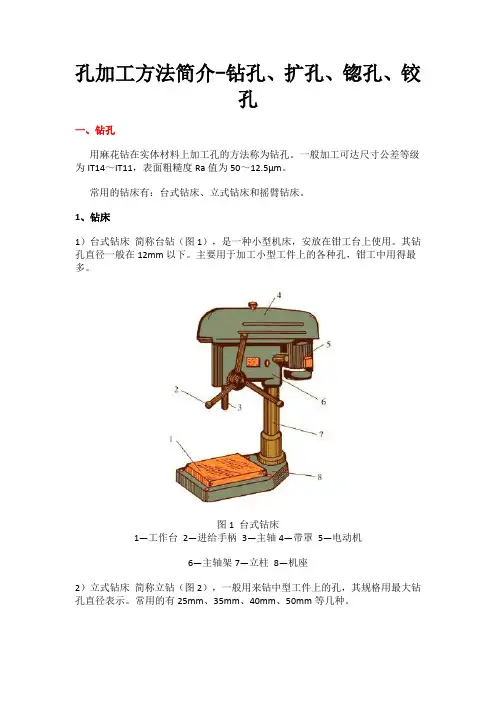

1、钻床1)台式钻床简称台钻(图1),是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

主要用于加工小型工件上的各种孔,钳工中用得最多。

图1 台式钻床1—工作台2—进给手柄3—主轴4—带罩5—电动机6—主轴架7—立柱8—机座2)立式钻床简称立钻(图2),一般用来钻中型工件上的孔,其规格用最大钻孔直径表示。

常用的有25mm、35mm、40mm、50mm等几种。

图2 立式钻床1—工作台2—主轴3—进给箱4—主轴变速箱5—电动机6—立柱7—进给手柄8—机座3)摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图3)。

主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件不需移动。

摇臂钻床加工范围广,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图3 摇臂钻床1—立柱2—主轴箱3—摇臂4—主轴5—工作台6—机座2、麻花钻麻花钻是钻孔的主要工具,它是由切削部分、导向部分和柄部组成,如图4所示。

直径小于12mm时一般为直柄钻头,大于12mm时为锥柄钻头。

图4 麻花钻麻花钻有两条对称的螺旋槽,用来形成切削刃,且作输送切削液和排屑之用。

前端的切削部分(图5)有两条对称的主切削刃,两刃之间的夹角2φ称为锋角。

两个顶面的交线叫作横刃。

导向部分上的两条刃带在切削时起导向作用,同时又能减小钻头与工件孔壁的摩擦。

图5 麻花钻的切削部分3、钻孔操作1)钻头的装夹钻头的装夹方法,按其柄部的形状不同而异。

锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装(图6);直柄钻头一般用钻夹头安装(图7)。

图6 安装锥柄钻头图7图8钻夹头或过渡套筒的拆卸方法是将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握住钻夹头,右手用锤子敲击楔铁卸下钻夹头(图8)。

第六章钻孔、锪孔、铰孔第一节基本概念用钻头在材料上加工孔,这一操作叫做钻孔;用锪钻把已有的孔扩大和在孔的端面或边缘上加工成各种形状的浅孔,叫做锪孔;为了提高孔的表面光洁度,用铰刀对孔进行精加工,叫做铰孔。

钻孔在机器制造业中是一项很普遍而又重要的操作。

在钻床上钻孔时,工件固定不动,为什么用钻头能从工件材料中钻出孔来呢?当我们在实践中仔细地观察,就会发现这是由于钻头在做两种运动所形成的(如图6—1)。

1.切削运动(主运动)——钻头围绕本身轴线作旋转运动,起切削作用。

2.进刀运动(辅助运动)——钻头对着工件作直线前进运动。

由于这两种运动是同时连续进行的,因而,钻头上每一点的工作轨迹呈螺旋线。

我们看到钻出的切屑成螺旋形的原因就在这里。

第二节钻头钻头由碳素工具钢或高速钢制成,并经淬火处理。

钻头的种类较多,大致可分为扁钻和麻花钻。

扁钻(如图6—2)的切削部分呈三角形,形状比较简单,因而可用工具钢自行锻造。

但由于它的导向作用差,钻深孔时不能自动排屑,刃磨后直径改变,所以应用不多。

下面主要介绍应用较普遍的麻花钻。

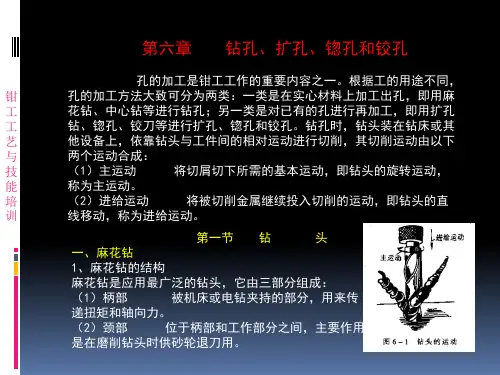

1.麻花钻的构造:麻花钻(如图6—3)分为直柄与锥柄两种(直径小于12毫米的钻头,尾部是圆柱形;直径大于12毫米的钻头,尾部一般是圆锥形,用莫氏锥度),它由下面三部分组成:(1)尾部——起传递动力和夹持定心作用。

(2)颈部——它是制造钻头时磨削钻头外圆的退刀槽。

上面标注钻头的材料、规格和标号。

(3)工作部分——包括钻头的切削和导向两个部分切削部分包括横刃、两个主切削刃和两个后面,起主要切削作用;导向部分在钻孔时起着引导钻头垂直钻进和修光孔壁的作用。

导向部分由四个部分组成:1)螺旋槽。

它是正确形成切削刃和前角,并起着排屑和输送冷却液的作用。

2)刃带和齿背。

在钻头的外表面,沿螺旋槽高出约0.5~1毫米的窄带,叫做刃带,刃带上面起副切削作用的是副切削刃。

切削时,它与孔壁相接触,起着修光孔壁和引导钻头不致偏斜的作用。

第六章钻孔、锪孔、铰孔第一节基本概念用钻头在材料上加工孔,这一操作叫做钻孔;用锪钻把已有的孔扩大和在孔的端面或边缘上加工成各种形状的浅孔,叫做锪孔;为了提高孔的表面光洁度,用铰刀对孔进行精加工,叫做铰孔。

钻孔在机器制造业中是一项很普遍而又重要的操作。

在钻床上钻孔时,工件固定不动,为什么用钻头能从工件材料中钻出孔来呢?当我们在实践中仔细地观察,就会发现这是由于钻头在做两种运动所形成的(如图6—1)。

1.切削运动(主运动)——钻头围绕本身轴线作旋转运动,起切削作用。

2.进刀运动(辅助运动)——钻头对着工件作直线前进运动。

由于这两种运动是同时连续进行的,因而,钻头上每一点的工作轨迹呈螺旋线。

我们看到钻出的切屑成螺旋形的原因就在这里。

第二节钻头钻头由碳素工具钢或高速钢制成,并经淬火处理。

钻头的种类较多,大致可分为扁钻和麻花钻。

扁钻(如图6—2)的切削部分呈三角形,形状比较简单,因而可用工具钢自行锻造。

但由于它的导向作用差,钻深孔时不能自动排屑,刃磨后直径改变,所以应用不多。

下面主要介绍应用较普遍的麻花钻。

1.麻花钻的构造:麻花钻(如图6—3)分为直柄与锥柄两种(直径小于12毫米的钻头,尾部是圆柱形;直径大于12毫米的钻头,尾部一般是圆锥形,用莫氏锥度),它由下面三部分组成:(1)尾部——起传递动力和夹持定心作用。

(2)颈部——它是制造钻头时磨削钻头外圆的退刀槽。

上面标注钻头的材料、规格和标号。

(3)工作部分——包括钻头的切削和导向两个部分切削部分包括横刃、两个主切削刃和两个后面,起主要切削作用;导向部分在钻孔时起着引导钻头垂直钻进和修光孔壁的作用。

导向部分由四个部分组成:1)螺旋槽。

它是正确形成切削刃和前角,并起着排屑和输送冷却液的作用。

2)刃带和齿背。

在钻头的外表面,沿螺旋槽高出约0.5~1毫米的窄带,叫做刃带,刃带上面起副切削作用的是副切削刃。

切削时,它与孔壁相接触,起着修光孔壁和引导钻头不致偏斜的作用。

在钻头表面上低于刃带的部分叫齿背。

有刃带齿背之分的钻头可减少钻头与孔壁的摩擦。

3)倒锥。

在导向部分,每100毫米长度内,尾端直径比前端直径减小0.04~0.08毫米,倒锥的作用是为了减少钻孔时摩擦和发热。

4)钻心。

钻心就是钻头两螺旋槽之间的实心部分,它把两个刃瓣连接在一起,以保持钻头的强度和刚度。

2.麻花钻的主要几何参数和它与加工材料的关系:(1)顶角(2φ):两切削刃之间的夹角叫顶角。

顶角的大小与被加工工件的材质有着密切的关系。

我们必须按照具体的情况正确地选择顶角,才能使钻头既容易钻入工件,又减少动力消耗。

一般来说,标准麻花钻的顶角为118°±2°,常用顶角值如表6—1。

前角是变化的,愈近外径,前角就愈大,一般钻头的外径前角约为18°~30°。

(3)后角(α):即切削平面与后面的切面所夹的角。

后角的作用是为了减小钻头的后隙面和孔壁间的摩擦,它在切削刃的各个不同点上,数值也各有不同,靠近外圆处后角最小,靠近钻心部分的后角最大。

(4)螺旋槽斜角(ω):即钻头的轴线和切与刃带的切线间的夹角,或钻头轴线和刃带的展开螺旋线间的夹角。

它与边缘上的前角是相互关联的。

当ω角增大时,γ角也增大。

标准麻花钻的螺旋角,按不同的钻头直径分别做成18°~30°。

直径10~80毫米麻花钻的螺旋角均为30°。

(5)横刃斜角(ψ):即横刃与切削刃之间的夹角。

横刃斜角一般为55°,它的大小影响横刃的长短并可判断后角的刃磨是否正确。

(6)横刃长度(b):麻花钻由于钻心的存在而产生横刃,标准麻花钻的横刃长度b=0.18d(7)副后角:副切削刃上副后面与孔壁切线之间的夹角叫副后角。

标准麻花钻的副后角为0°。

3.麻花钻的刃磨:在切削过程中钻头也逐渐被磨损。

刃磨钻头的目的,就是把钻头磨损了的切削部分恢复正确的几何形状,以保持良好的切削性能;或者为了适应加工不同性质的材料,而相应地改变钻头的几何形状。

生产实践告诉我们:钻头的刃磨质量直接地关系到钻孔质量(精度和光洁度)和切削效率,因此,必须十分重视钻头的刃磨。

(1)钻头的刃磨部分和要求:1)顶角大小。

顶角的大小应视被加工材料的性质而定。

顶角大,容易出现钻孔歪斜,既多耗动力而又切削效率低;如果顶角过小,切削刃强度不够,钻头就容易磨钝或折断。

所以,最好用样板检验大小。

2)切削刃的长度应相等并成直线形。

两个切削刃的长度和钻头中心轴线组成的两个角度必须相等,否则将出现单刃切削,钻出的孔不但会大于钻头直径,而且容易折断钻头,如图6—4所示。

3)横刃斜角的大小。

后角刃磨的大小可以决定横刃斜角的大小。

从测量横刃斜角的大小。

就可以判断出后角是否正确(如图6—5)。

横刃斜角(ψ)一般为55°。

(2)手工刃磨钻头的方法:刃磨钻头的时候,钻头的顶角、后角和横刃斜角是同时磨出来的。

1)刃磨前应检查砂轮,如发现砂轮表面不平整或跳动厉害,必须进行修整,以保证钻头刃磨质量。

选择砂轮的粒度为F46~F80,砂轮粒度的粗细可以影响磨削快慢。

同样的转速,粗砂轮上磨,钻头磨得深磨屑掉得快;细砂轮上磨,钻头磨得浅磨屑掉得较慢。

2)用一手握住钻柄,钻心放在另一手上(如图6—6)3)用握钻心的手掌在砂轮搁架上以支持钻身,钻头和砂轮斜交约59°。

在搁架比砂轮中心线低的情况下钻尖要更朝上。

刃磨时钻尾不能高出砂轮水平面,否则磨出负后角,钻头正转便会钻不进工件。

4)钻头的主切削刃应在水平方向上摆平,使主切削刃平行或略高于砂轮表面,钻尾作上下运动的同时,应使钻头绕轴线作微量转动。

5)刃磨时,必须要经常把钻头浸入冷却液中冷却,以防止切削部分过热退火。

6)刃磨完毕,应仔细检查钻头两主切削刃是否对称、长度是否等长,并用标准样板检查钻头的各个角度。

4.麻花钻的修磨与改良麻花钻和其他钻头比,既有优点,也有缺点。

普通构造的麻花钻并不是一种很完善的理想刀具。

针对麻花钻的缺点,我们可以采用下面几种方法加以改进,改善其切削性能以达到不同的钻削要求。

(1)修磨前角钻头的圆锥面到圆柱面的过渡棱边,是前角最大、圆周速度最高、工作应力最集中的地方,因而磨损最厉害。

修磨前角,将增加钻心处的前角和减少边沿处的前角(如图6—7)。

(2)修磨横刃。

钻头的横刃,主要起着强固顶角尖的作用,但它的存在对于切削很不利。

修磨横刃可以减少钻削阻力(如图6—8)。

(3)修磨刃带(也叫做棱边)。

把靠近切削刃带后面磨出6°~8°的副后角(α1),保留刃带的宽度为原来的1/3~1/2,可减小刃带与孔壁的摩擦,提高工件表面的光洁度与钻头使用寿命(如图6—9)。

(4)修磨主切削刃。

针对麻花钻主切削刃较长(与钻头直径相比),切削屑宽的缺陷,可把顶角修磨成双重顶角(也叫做过度刃),以达到顺利排屑的目的(如图6—10)。

一般过度刃长等于0.2D(D为钻头直径)。

2φ等于70°~75°。

5.几种特殊钻头的使用:(1)中心钻:用长的钻头在小平面钻孔或在圆柱外表面上钻孔时,即使对准冲眼、分中棒定位移或工具定中心,钻头还可能偏离钻孔中心。

用定心工具对中心夹紧后,先换上中心钻,转速在600转/分以上,钻出一个深度约2毫米的浅坑,再换上长钻头钻孔即可有效消除钻头偏离钻孔中心。

(2)沉头座钻:带锪连接零件的沉头座时,可以采用如图6—11所示的沉头座钻,钻头角度可磨成90°。

(3)薄板钻:用一般的钻头在薄板上钻孔,常因铁屑卡死而造成薄板跟钻头一起旋转,这样既不安全,钻出的孔也不光洁。

采用如图6—12所示的薄板钻来钻孔,可获得较满意的效果。

薄板钻的特点,是以钻心尖定中心,外两尖切圈,因而压力减轻。

钻孔时,薄板变形小,钻出的孔较理想。

(4)盲孔平底一次钻:加工盲孔平底的工件时,一般是先用顶角118°的普通麻花钻钻孔,然后再换平底钻或铣刀把底面锪平,这样耗用工时多,如采用如图6—13所示的盲孔平底一次钻,可以一次完成加工任务。

第三节钻床钻床种类比较多,常用的有台钻立钻和摇臂钻等。

1.台式钻床:台式钻床是一种小型钻床(如图6—14),一般用来钻直径12毫米以下的孔。

钻孔时,钻头装在钻夹头2内(钻夹头装主轴1的末端上),接通电源开关,使电动机6旋转(或停止),通过宝塔皮带轮7,直接使主轴1得到不同的转速,进刀运动是靠按下进刀手柄4使齿轮跟套筒上的齿条相啮合而得到的。

当齿轮转动时,带动了齿条,主轴便上下运动,对紧固在工作台8上的工件钻削。

若工件较高,可松开旋动升降机构,让工作台与工作机构拉开距离到适当位置上,然后锁紧固定,再进行加工。

2.立式钻床:一般用来钻30毫米以下的孔,如图6—15所示。

立式钻床由底座1、床身2、主轴变速箱3、电动机4、主轴5、进刀变速箱6、和工作台7等主要部分组成。

3.摇臂钻床:摇臂钻床(如图6—16)适应在笨重不易搬动的工件上钻较大的孔(钻孔直径可达75毫米或更大些)。

钻床的主轴变速箱可随着横臂绕立柱作移动,横臂所处高低的位置,可沿着主柱体上下调整。

因此可以在横臂旋转半径范围内,对工件进行钻孔。

第四节钻孔用的夹具钻孔时所用的夹具,概括起来可分为两类,即夹持刀具的夹具和夹持工件的夹具。

1.夹持刀具的夹具:在生产中,主要使用的有钻夹头和锥形套筒。

(1)钻夹头:用来夹持尾部为圆柱形,直径0.8~12毫米的钻头的工具。

在夹头的三个斜孔内部装有带螺纹的夹爪(如图6—17),螺纹和装在夹头套筒的内螺纹相啮合,由于螺旋的作用,旋转套筒,三个爪伸出或缩进,使钻头尾部被夹紧或松开。

(2)锥形套筒(钻头套):利用不同大小直径的锥形套筒(如图6—18)作过度连接,可把钻头或钻夹头连接在钻床的主轴上。

套筒都是以莫氏锥度为标准的。

2.夹持工件的夹具:(1)平口钳:用来夹持平整的工件[图6—19 a)](2)V型铁:主要用来夹持圆柱形工件[图6—19 b)](3)垫铁螺栓和压板:主要用来夹持块状工件[图6—19 c)](4)直角铁;用来夹持要加工两个相互垂直通孔的工件[图6—19 d)] (5)手虎钳:用来夹持小型工件和薄板工件[图6—19 e)](6)三爪自定心卡盘:用来夹持圆柱形工件[图6—19 f)]第五节切削用量的选择1.切削用量的基本概念:(1)切削速度(v):钻头转动时,切削刃上离钻头中心最远的一点,在一分钟内所走过的路程,就是钻头的切削速度(单位:米/分)。

它的计算公式是:v=(米/分)(式6—1)式中:D——钻头直径,n——钻头每分钟转数,π——圆周率(2)进刀量(s),即钻头每转一周向下移动的距离(单位:毫米/转)。

2.切削用量对钻头耐用度的影响:在钻孔中,始终存在着切削速度和进刀量两种运动,假如缺少了一种运动,就不能成为切削了。