三相分离器内部结构照片

- 格式:pptx

- 大小:24.15 MB

- 文档页数:4

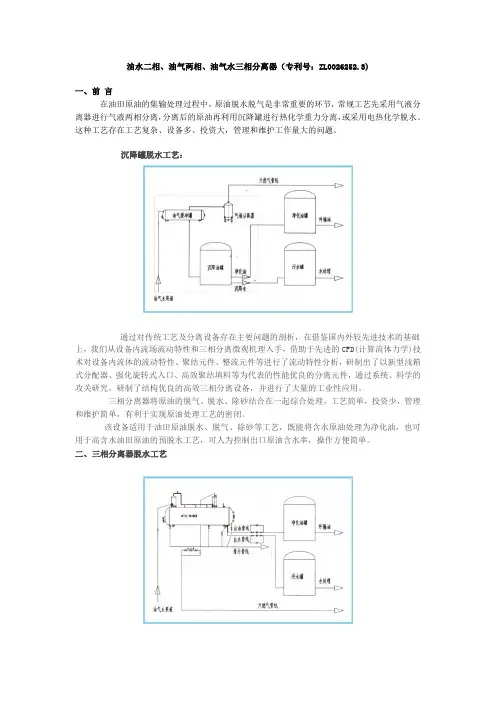

油水二相、油气两相、油气水三相分离器(专利号:ZL0026252.3)一、前言在油田原油的集输处理过程中,原油脱水脱气是非常重要的环节,常规工艺先采用气液分离器进行气液两相分离,分离后的原油再利用沉降罐进行热化学重力分离,或采用电热化学脱水。

这种工艺存在工艺复杂、设备多、投资大,管理和维护工作量大的问题。

沉降罐脱水工艺:通过对传统工艺及分离设备存在主要问题的剖析,在借鉴国内外较先进技术的基础上,我们从设备内流场流动特性和三相分离微观机理入手,借助于先进的CFD(计算流体力学)技术对设备内流体的流动特性、聚结元件、整流元件等进行了流动特性分析,研制出了以新型浅箱式分配器、强化旋转式入口、高效聚结填料等为代表的性能优良的分离元件,通过系统、科学的攻关研究,研制了结构优良的高效三相分离设备,并进行了大量的工业性应用。

三相分离器将原油的脱气、脱水、除砂结合在一起综合处理,工艺简单,投资少,管理和维护简单,有利于实现原油处理工艺的密闭。

该设备适用于油田原油脱水、脱气、除砂等工艺,既能将含水原油处理为净化油,也可用于高含水油田原油的预脱水工艺,可人为控制出口原油含水率,操作方便简单。

二、三相分离器脱水工艺1、三相分离器作为净化油处理设备来液先进行加温和加药,然后进入三相分离器进行油气水的分离,处理后合格原油(原油含水小于0.5%)直接进入净化油罐,处理后污水(污水含油小于200mg/l)直接进入污水除油罐。

2、三相分离器作为预脱气脱水设备来液先进入三相分离器进行油气水的分离,处理后低含水原油(原油含水小于30%)进行加热和加药,进入下一段原油处理设备。

三相分离处理后的污水(污水含油小于300mg/l)直接进入污水除油罐。

同沉降罐脱水工艺相比,三相分离器脱水工艺设备少,工艺简单,操作容易,建设投资少。

后期运行过程中,运行和维护费用低。

3、三相分离器两级串联脱水工艺这种情况主要用于油田高含水期地面脱水工艺,一级三相分离器主要用于常温脱水和脱气,低含水油进行升温加药后进入二级三相分离器,将含水原油处理成净化油。

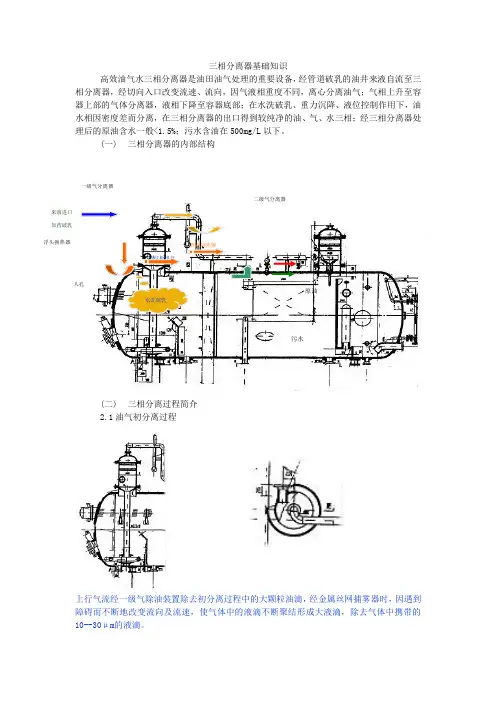

三相分离器基础知识高效油气水三相分离器是油田油气处理的重要设备,经管道破乳的油井来液自流至三相分离器,经切向入口改变流速、流向,因气液相重度不同,离心分离油气;气相上升至容器上部的气体分离器,液相下降至容器底部;在水洗破乳、重力沉降、液位控制作用下,油水相因密度差而分离,在三相分离器的出口得到较纯净的油、气、水三相;经三相分离器处理后的原油含水一般<1.5%;污水含油在500mg/L 以下。

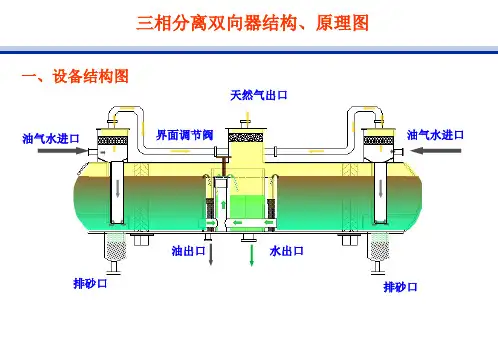

(一) 三相分离器的内部结构(二) 三相分离过程简介2.1油气初分离过程上行气流经一级气除油装置除去初分离过程中的大颗粒油滴,经金属丝网捕雾器时,因遇到障碍而不断地改变流向及流速,使气体中的液滴不断聚结形成大液滴,除去气体中携带的10--30μm 的液滴。

浮头换热器来液进口加药破乳水洗破乳 波纹板组件 人孔一级气分离器二级气分离器原油污水油气切向入口的主要作用:当来液经切向入口改变流向时,密度较大的液滴具有较大的惯性,在离心力的作用下,液相撞击器壁后下落,气相上行至气体除液器。

下行液流经管道至导流板,经布液装置匀速分流后,进入三相分离器的水洗层。

所谓“水洗”是指为提高油、水分离效果,含有大颗粒水滴的油井来液在上浮的过程中,由于油水密度差不同,密度较小的油相上浮,大颗粒水滴在水洗层合并沉降的过程。

不锈钢波纹板组件:液相通过时,因遇到不同方向波纹板组件的阻碍,而不断改变流向及流速,使油中携带的水滴在波纹板壁上聚结,因油水相密度不同,聚结的大水滴依靠重力沉降下来。

斜板加热器:主要用于原油脱水,原油加热后,使得附着在油水界面的沥青、胶质、石蜡等乳化剂在原油中的溶解度增加,水滴保护膜的强度降低;原油加热后,原油粘度降低;油水密度差增大,加快了水滴的沉降速度。

综合考虑油水沉降效果,斜板加热器安装在三相分离器的中部偏上位置,仅对原油进行加热,减少加热污水的无谓浪费。

容器内部压力由气相压力控制,在控制油水分离的同时,为油水后续流程提供压力。

废水厌氧处理反应中的三相分离器设计环境工程闫浩 96一、前言随着环保污水升流式厌氧生物处理技术的发展,升流式厌氧反应器内气、固、液三相分离技术也在不断更新,气、固、液分离效果的好坏将直接影响到反应器的处理效果,是反应器运行成败的关键。

对于高效三相分离器应具有以下几个功能:(1)气、固、液中的气体不得进入沉淀区,避免干扰固、液分离效果;(2)保持沉淀区液流稳定,水流流态接近塞流状;(3)被分离的污泥能迅速返回到反应器内,维持反应器内污泥浓度及较长污泥龄。

本设计是一种用于污水厌氧处理中的三相分离器,特别是一种用于环保污水升流式厌氧生物处理的三相分离器。

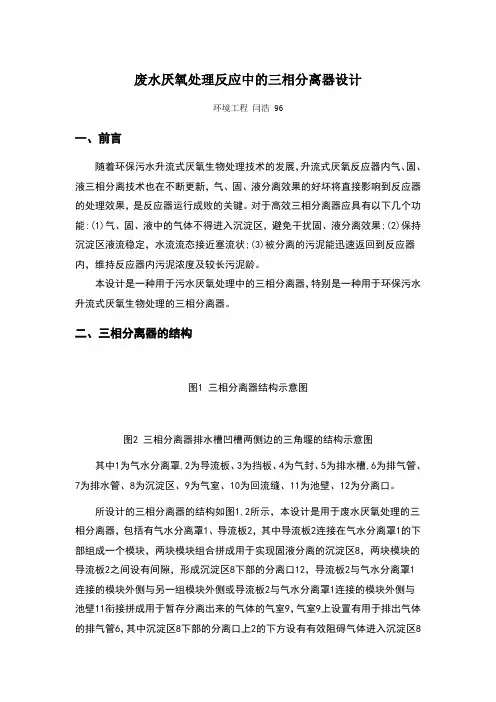

二、三相分离器的结构图1 三相分离器结构示意图图2 三相分离器排水槽凹槽两侧边的三角堰的结构示意图其中1为气水分离罩,2为导流板、3为挡板、4为气封、5为排水槽,6为排气管、7为排水管、8为沉淀区、9为气室、10为回流缝、11为池壁、12为分离口。

所设计的三相分离器的结构如图1,2所示,本设计是用于废水厌氧处理的三相分离器,包括有气水分离罩1、导流板2,其中导流板2连接在气水分离罩1的下部组成一个模块,两块模块组合拼成用于实现固液分离的沉淀区8,两块模块的导流板2之间设有间隙,形成沉淀区8下部的分离口12,导流板2与气水分离罩1连接的模块外侧与另一组模块外侧或导流板2与气水分离罩1连接的模块外侧与池壁11衔接拼成用于暂存分离出来的气体的气室9,气室9上设置有用于排出气体的排气管6,其中沉淀区8下部的分离口上2的下方设有有效阻碍气体进入沉淀区8内的气封4,导流板2的外侧设置有挡板3,导流板2的外侧与挡板3之间及挡板3与气封4之间形成便于污泥的顺利回流的回流缝10,沉淀区8的上方设置有用于收集分离后的上清液并顺利排出的排水槽5。

排水槽5为凹槽结构,排水槽5的两侧壁设置有能有效调节水位的三角堰,排水槽5的端部设置有用于排出污水的排水管7。

同时排水槽5设置在沉淀区8的正上方。

油气水三相分离器

油气水三相分离器是油田开发生产过程中最常用的设备之一。

油田油水井中安装于泵下的一种“固、液、气”三相分离装置。

工作原理

油气水混合物高速进入预脱气室,靠旋流分离及重力作用脱出大量的原油伴生气,预脱气后的油水混合物经导流管高速进入分配器与水洗室,在含有破乳剂的活性水层内洗涤破乳,进行稳流,降低来液的雷诺系数。

再经聚结整流后,流入沉降分离室进一步沉降分离。

脱气原油翻过隔板进入油室,并经流量计计量,控制后流出分离器,水相靠压力平衡经导管进入水室,从而达到油气水三相分离的目的。

三相分离器分类

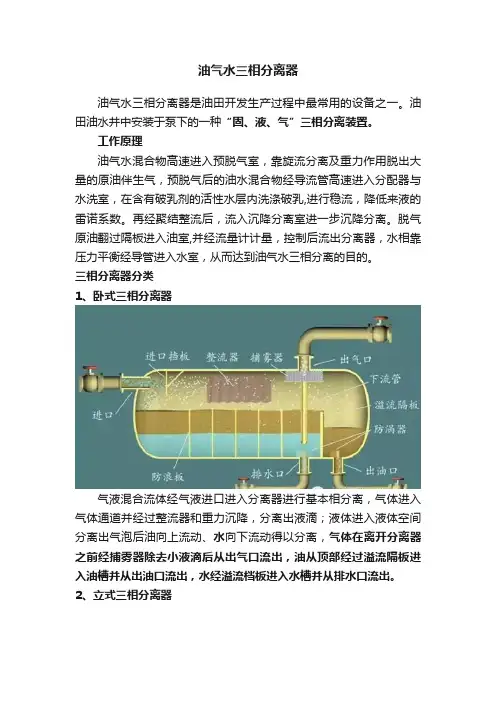

1、卧式三相分离器

气液混合流体经气液进口进入分离器进行基本相分离,气体进入气体通道并经过整流器和重力沉降,分离出液滴;液体进入液体空间分离出气泡后油向上流动、水向下流动得以分离,气体在离开分离器之前经捕雾器除去小液滴后从出气口流出,油从顶部经过溢流隔板进入油槽并从出油口流出,水经溢流档板进入水槽并从排水口流出。

2、立式三相分离器

气液混合流体经气液进口进入分离器后通过流速和流向的突变完成基本相分离,气体向上流动在气体通道经重力沉降分离出液滴,液体经降液管进入油水界面,气泡及油向上流动,水向下流动得以分离►动画影像 | 三相分离器工作原理。

必要的设计参数设计压力操作压力设计温度操作温度最大气、液处理量液体密度气体比重(标态)载荷波动系数液体停留时间设计后可能存在的问题三相分离需要确定两个停留时间,即从油中分水所需停留时间和从水中分油所需停留时间。

油水所需的停留时间最好由室内和现场试验确定。

存在的问题是,从油中分出水珠和从水中分出油滴所需时间是不同的,使油水停留时间相同不是不是最优的设计方案。

再者,停留时间法没有考虑容器形状对分离效果的影响,立式和卧式分离器在相同的时间下有不同的油水分离效果。

第三,停留时间法也不能提供分离质量的数据,如水中含油率和油中含水率。

三相分离器结构及原理三相分离器的结构分为分离沉降室和油室。

油、气、水混合物来液进入三相分离器,经整流器、波纹板组、斜板组等后大部分液体沉降到分离沉降室的液相区,极少部分液体靠液体重力继续沉降,剩余的液体经除雾器进一步分离后,气体通过压力调节阀进入天然器系统。

沉降下来的油、水混合液停留一段时间后因密度的差别逐渐进行分层,水沉积在集水包和液相区的底部,液相区的上部为油层。

当油层的液位高出隔油板顶部时则慢慢流入油室内,然后由油室下部的出油口排出。

液相区的水沉降分离到沉降室的底层,并且经过出水阀排出。

图1 三相分离器结构示意图三相分离器工艺流程(1)流程三相分离器及计量部分的工艺流程示意如图2所示。

装置包括油气水三相分离器容器、油气水流量计、油水界面检测仪、油气水控制调节阀等。

油气水在分离器内分离,天然气经气出口流量计计量流量和控制压力后,进入天然气处理系统;低含水原油经溢油堰板进入油腔,油腔内的液面由液面调节器控制;低含油污水经射频导纳油水界面仪控制的调节阀排出速度,从而控制油水界面。

另外一种控制方案如图3所示。

低含水原油经溢油堰板进入油腔,油腔内的液面由液面计检测,并且控制调节阀,调节排油速度。

(2)主要设备如下:1)油水界面检测仪:采用美国进口DE509-15-90N射频导纳油水界面检测仪测试分离器内沉降段的油水界面高度,并且输出4-20mA电流信号。

三相分离器工作原理、结构、工艺参数一、工作原理生产汇管来原油进入三相分离器,利用油、气、水密度的不同进行油、气、水三相初步分离。

1、预分离段从三相分离器进口来的油气由切向进入预分离器,利用离心力而不是机械的搅动来分离来液成为液体和气体,进行初步气、液两相旋流分离。

分离后的气体向上进入预分离器下伞和上伞,按折流方式先后与下伞、上伞壁碰撞,从而将气中带出的液体形成较大的液滴,重力使液滴进一步分离出来,经上、下伞碰撞分离后的气体则通过气连通管导入到三相生产分离器的分离沉降段上部。

分离后的液体通过预分离器向下导液管导入到三相分离器底部,经布液管从液面以下的水层向上喷出,进入到三相分离器预分离段进行油、水初步分离,主要分离出游离水。

布液管的作用:避免了气体对液体的扰动,保持了油水界面的稳定,有利于油水更好地分离。

2、分离沉降段经预分离段进行初步分离后的液体,沿水平方向向右移动进入分离沉降段。

这一段内有较大的沉降空间(分离沉降时间20分钟左右),其中部有两段聚结填料,有助于水中油滴和油中水滴的聚结,从而有促进油、水分离。

液体在水平移动过程中,密度较小的原油逐渐上浮,而密度较大的污水(主要是游离水)则向下沉入设备底部,同时使油气逐步分离开来。

气体则在分离沉降段上部空间内,沿水平方向向右运动进入到分气包,重力作用使气体中的液体沉降到三相分离器分离沉降段液面上。

3、集液段由于油、水密度的不同,使分离沉降段中的液体出现分层,水的密度较大在下层,油的密度较小在上层。

在下层的水则通过集液段底部的喇叭口,利用连通器原理向上溢流进入三相分离器水室,水室中的水通过出水口导出进入5000m3沉降罐。

在上层的油经集液段上部堰板溢流到导油汇管,进入到三相分离器的油室,油室中的油通过油出口导出进入热化学脱水器。

4、捕雾段气体经沉降分离段后进入到分气包,由于气体中仍夹有细小的液滴,在分气包中装有捕雾装置-丝网捕雾器,丝网捕雾器的丝网由圆形或扁形的耐腐蚀的金属丝编织而成,其脱除液沫工作原理是:夹带液沫的气体流经丝网时,与丝网相碰撞,液沫由于其表面张力,而在丝与丝的交叉接头处聚集。

egsb三相分离器内部结构EGSB三相分离器是一种高效的生物质能源转化设备,其内部结构是其高效性的关键。

本文将从EGSB三相分离器的内部结构入手,详细介绍其构成和作用。

EGSB三相分离器的内部结构主要由反应器、分离器和气液固分离器三部分组成。

反应器是EGSB三相分离器的核心部分,其主要作用是将有机废水中的有机物质转化为沼气和有机肥料。

反应器内部通常采用填料式结构,填料的作用是增加反应器内部的表面积,提高反应器的反应效率。

填料的材料通常为聚丙烯、聚乙烯等塑料材料,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

分离器是EGSB三相分离器的第二部分,其主要作用是将反应器中产生的沼气和液态废水分离开来。

分离器内部通常采用气液分离器的结构,即将废水和沼气分别引入分离器的上部和下部,通过分离器内部的分隔板将两者分离开来。

分离器的分隔板通常采用不锈钢材料制成,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

气液固分离器是EGSB三相分离器的第三部分,其主要作用是将分离器中的固体废物和液态废水分离开来。

气液固分离器内部通常采用离心分离器的结构,即将废水和固体废物分别引入气液固分离器的上部和下部,通过气液固分离器内部的离心力将两者分离开来。

气液固分离器的离心机通常采用不锈钢材料制成,其具有耐腐蚀、耐高温、耐压等特点,能够适应不同的反应条件。

EGSB三相分离器的内部结构不仅具有高效性,还具有稳定性和耐用性。

其稳定性主要体现在反应器内部填料的选择和分离器内部分隔板的设计上,能够保证反应器内部的反应效率和分离器内部的分离效率。

其耐用性主要体现在反应器、分离器和气液固分离器的材料选择上,能够适应不同的反应条件和使用环境。

EGSB三相分离器的内部结构是其高效性的关键,其反应器、分离器和气液固分离器三部分的结构设计和材料选择都是为了提高其反应效率、分离效率和耐用性。

随着生物质能源的不断发展和应用,EGSB三相分离器的内部结构也将不断优化和改进,以适应不同的应用场景和需求。