机械优化设计.pdf

- 格式:pdf

- 大小:4.67 MB

- 文档页数:58

机械优化设计1.机械优化设计基本思路1。

1优化问题概述在保证基本机械性能的基础上,借助计算机,应用一些精度较高的力学/ 数学规划方法进行分析计算,让某项机械设计在规定的各种设计限制条件下,优选设计参数,使某项或几项设计指标(外观、形状、结构、重量、成本、承载能力、动力特性等)获得最优值。

机械优化设计的过程:(l)分析设计变量,提出目标函数,确定约束条件,建立优化设计的数学模型;(2)选择适当的优化方法,编写优化程序;(3)准备必须的初始数据并上机计算,对计算机求得的结果进行必要的分析.优化方法的选择取决于数学模型的特点,如优化设计问题规模的大小、目标函数和约束函数的性态以及计算精度等,在选择各种可用的优化方法时,需要考虑的问题是优化方法本身的适应性和计算机执行该程序时所花费的时间和费用。

.一般认为,对于目标函数和约束函数均为显函数且设计变量个数不太多的问题,可选用罚函数法;对于只含有线性约束的非线性规划问题,可选用梯度投影法;对于函数易于求导的问题,可选用可行方向法;对于难以求导的问题则应选用直接法,如复合形法.1.2传统优化算法概述根据对约束条件处理的方式不同,可将传统的约束优化方法分为直接法和间接法两大类.直接法通常适用于只含不等式约束的优化问题,它是在可行域内直接搜索可行的最优点的优化方法,如复合形法、随机方向法、可行方向法和广义简约梯度法。

间接法是目前在机械优化设计中应用较为广泛的一种优化方法,其基本思路是将约束优化问题转化成一个或一系列无约束优化问题,再进行无约束优化计算,从而间接地搜索到原约束问题的最优解。

如惩罚函数法和增广拉格朗日乘子法。

1.2。

1直接法复合形法是一种求解约束优化问题的重要的直接解法,其基本思想是在n 维设计空间内构造以k 个可行点为顶点的超多面体,即复合形.对各个顶点所对应的目标函数值进行比较,将目标函数值最大的顶点,即最坏点去掉,然后按照一定的法则求出目标函数值有所下降的可行的新点,并以此点代替最坏点,构成新的复合形.如此重复,直至复合形缩小到一定的精度,即可停止迭代,获得最优解.随机方向法是一种原理很简单的直接解法,其基本思想是在可行域内任意选一初始点,然后利用随机数的概率特性产生若干个随机方向,并从中选出一个使目标函数值下降最快的随机方向作为搜索方向进行搜索.约束变尺度法是一种最先进的非线性规划计算方法,它将二次规划、线性近似、拉格朗日乘子、罚函数、变尺度以及不确定搜索这些方法有效地结合在一起,其基本思想是首先对优化问题产生拉格朗日函数,然后利用该函数在每个迭代点构造一个带有不等式约束条件的二次规划子问题,由于该子问题不易求解析解,所以只能借助于数值方法求解其极值,以每次迭代的二次规划子问题的极值解作为此次迭代的搜索方向,同时采用不精确一维搜索确定搜索步长因子,产生新的迭代点,经过一系列迭代后,最终逼近原问题的最优解。

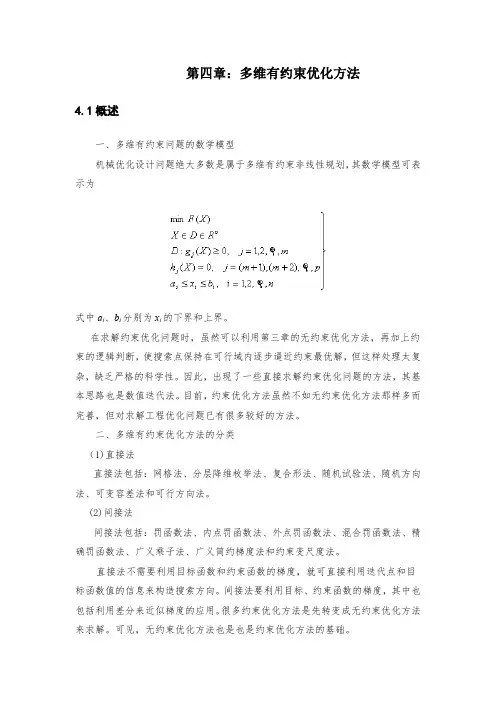

第四章:多维有约束优化方法4.1概述一、多维有约束问题的数学模型机械优化设计问题绝大多数是属于多维有约束非线性规划,其数学模型可表示为式中a i、b i分别为x i的下界和上界。

在求解约束优化问题时,虽然可以利用第三章的无约束优化方法,再加上约束的逻辑判断,使搜索点保持在可行域内逐步逼近约束最优解,但这样处理太复杂,缺乏严格的科学性。

因此,出现了一些直接求解约束优化问题的方法,其基本思路也是数值迭代法。

目前,约束优化方法虽然不如无约束优化方法那样多而完善,但对求解工程优化问题已有很多较好的方法。

二、多维有约束优化方法的分类(1)直接法直接法包括:网格法、分层降维枚举法、复合形法、随机试验法、随机方向法、可变容差法和可行方向法。

(2)间接法间接法包括:罚函数法、内点罚函数法、外点罚函数法、混合罚函数法、精确罚函数法、广义乘子法、广义简约梯度法和约束变尺度法。

直接法不需要利用目标函数和约束函数的梯度,就可直接利用迭代点和目标函数值的信息来构造搜索方向。

间接法要利用目标、约束函数的梯度,其中也包括利用差分来近似梯度的应用。

很多约束优化方法是先转变成无约束优化方法来求解。

可见,无约束优化方法也是也是约束优化方法的基础。

4.2复合形法一、方法概述基本思路:在可行域中选取K个设计点(n+1≤K≤2n)作为初始复合形的顶点。

比较各顶点目标函数值的大小,去掉目标函数值最大的顶点(称最坏点),以坏点以外其余各点的中心为映射中心,用坏点的映射点替换该点,构成新的复合形顶点。

反复迭代计算,使复合形不断向最优点移动和收缩,直至收缩到复合形的顶点与形心非常接近,且满足迭代精度要求为止。

初始复合形产生的全部K个顶点必须都在可行域内。

二、初始复合形的产生复合形法是一种在可行域内收索最优点大直接解法。

(1)确定可行点作为初始复合形的第一个顶点:式中:通过调整随机数,使第一个初始点控制在可行域范围内。

(2)产生其余(K-1)个随机点。

第02章优化计算方法2.1黄金分割法黄金分割法也称0.618法,是通过对黄金分割点函数值的计算和比较,将初始区间逐次进行缩小,直到满足给定的精度要求,即求得一维极小点的近似解。

一、方法概述(一)区间缩小的基本思路已知的单峰区间。

为了缩小区间,在内按一定规则对称地取2个内部点和,并计算和。

可能有三种情况:图(a)经过一次函数比较,区间缩小一次。

在新的区间内,保留一个好点和,下一次只需再按一定规则,在新区间内找另一个与对称的点,计算,与比较。

如此反复。

图(b)淘汰,另,得新区间。

图(c)可归纳入上面任一种情况处理。

(二)取点规则黄金分割法的关键是如何不断找出区间内的2个对称点,保证极小点不会丢掉,且收敛快。

设初始区间长度为l,第一次区间缩短率为,则缩短后的区间长度为。

第二次区间缩短时,在区间中取点,经比较后又得新区间。

由对称性可知,区间的长度为,则本次区间缩短率为令这两次缩短率相等,即,得方程解方程,得合理的根为由此可知,黄金分割法的均匀缩短率为0.618,即每经过一次函数值比较,都是淘汰本次区间的0.382倍。

根据上式,黄金分割法的取点规则是为了使最终区间收敛到给定收敛精度内,区间的缩短次数N必须满足:即二、收敛准则由于实际问题的需要和函数形态的不同,常常需要不同的收敛准则确定最优点。

对于直接法,有以下几种收敛准则:(1)区间绝对精度;(2)区间相对精度;(3)函数值绝对精度;(4)函数值相对精度三、方法特点(一)黄金分割法特点(1)不必要求可微,只要利用函数值大小的比较,即可很快地找到;(2)除了第一次缩小区间要计算两个点及其函数值以外,其余每次只要计算一个点及其函数值;(3)可靠性好。

(二)应用举例实际一个圆柱螺旋压缩弹簧,不考虑共振,要求重量W最轻。

解:建模前,先列出弹簧的有关设计计算公式:式中-------弹簧的设计载荷;-------弹簧的总变形量;-------弹簧指数;K-------曲度系数;n-------工作有效圈数;n2-------不起作用圈数(总圈数与工作有效圈数之差);-------材料密度。

《机械优化设计》习题与答案机械优化设计习题及参考答案1-1.简述优化设计问题数学模型的表达形式。

答:优化问题的数学模型是实际优化设计问题的数学抽象。

在明确设计变量、约束条件、⽬标函数之后,优化设计问题就可以表⽰成⼀般数学形式。

求设计变量向量[]12Tn x x x x =L 使 ()min f x →且满⾜约束条件()0(1,2,)k h x k l ==L ()0(1,2,)j g x j m ≤=L2-1.何谓函数的梯度?梯度对优化设计有何意义?答:⼆元函数f(x 1,x 2)在x 0点处的⽅向导数的表达式可以改写成下⾯的形式:??=??+??=??2cos 1cos 212cos 21cos 1θθθθxo x f x f xo x f xo x f xo d fρ令xo Tx f x f x f x fx f ??=????=?21]21[)0(,则称它为函数f (x 1,x 2)在x 0点处的梯度。

(1)梯度⽅向是函数值变化最快⽅向,梯度模是函数变化率的最⼤值。

(2)梯度与切线⽅向d 垂直,从⽽推得梯度⽅向为等值⾯的法线⽅向。

梯度)0(x f ?⽅向为函数变化率最⼤⽅向,也就是最速上升⽅向。

负梯度-)0(x f ?⽅向为函数变化率最⼩⽅向,即最速下降⽅向。

2-2.求⼆元函数f (x 1,x 2)=2x 12+x 22-2x 1+x 2在T x ]0,0[0=处函数变化率最⼤的⽅向和数值。

解:由于函数变化率最⼤的⽅向就是梯度的⽅向,这⾥⽤单位向量p表⽰,函数变化率最⼤和数值时梯度的模)0(x f ?。

求f (x1,x2)在x0点处的梯度⽅向和数值,计算如下:()-=??+-==?120122214210x x x x f x f x f 2221)0(??+ =x f x f x f =5-=??????-=??=5152512)0()0(x f x f p ?2-3.试求⽬标函数()2221212143,x x x x x x f +-=在点X 0=[1,0]T 处的最速下降⽅向,并求沿着该⽅向移动⼀个单位长度后新点的⽬标函数值。

《机械优化设计》讲义绪言优化设计是1960年代初发展起来的一门新学科,它是以电子计算机为工具,使用最优化理论寻求最优设计方案的一种现代设计方法。

最优化理论是一个重要的数学分支,它所研究的问题是讨论在众多的方案中什么样的方案最优以及如何找出最优方案。

这类问题普遍存在于各个领域中。

运筹学(Operations Research)用它研究生产、管理、商业、军事、决策等领域中的问题。

优化设计(Optimal Design)用它处理工程设计领域中的设计问题。

在机械设计领域,传统的设计过程通常按下面步骤进行:1、在调查分析的基础上,通过估算、经验类比或者实验来选择初始设计参数。

2、对尺寸、强度、刚度、稳定性……等各项设计要求进行计算和检查。

3、如果设计要求得不到全部满足,设计人员将调整修改某些设计参数,然后转第2步。

如此反复,直到所有的设计要求都得到满足为止。

由此可见,传统的机械设计过程本质上是人工反复试凑的过程。

用这种方法找到的设计方案,只是众多可行方案中的一个,一般都有再改进的余地。

使用优化设计方法进行机械设计,即用电子计算机的优化计算取代传统设计的人工试凑,不仅能够实现设计计算的自动化,把设计人员从反复检查、反复修改的繁琐计算中解放出来,而且能够获得人工试凑难以得到的、众多可行方案中最优的方案。

一个机械优化设计问题包括两方面内容:1、把实际的设计问题化为数学规划问题,即建立数学模型。

建立数学模型时,需要应用专业知识来确定设计的限制条件和追求的目标,以确立各设计变量之间的相互关系。

2、求解这个数学规划问题。

根据数学模型的特点,应用优化设计的理论,选择适当的优化算法,使用计算机求解。

第1章 优化设计的数学模型1.1 一个简单的优化设计问题例1.1 试设计一个用钢板焊接而成的密封圆筒形容器(图1.1)。

要求其容积为 2 m 3,能承受内部 p = 3MPa 的蒸汽压力。

受安装空间限制,要求其外部直径和高度分别为 1 m ≤ d ≤ 3 m 和 1 m ≤ h ≤ 3 m 。