10、裂纹扩展速率试验-CT试样 DaDN

- 格式:pdf

- 大小:61.78 KB

- 文档页数:1

热解碳复合材料疲劳裂纹扩展和断裂(紧凑拉伸实验)一、实验目的:利用紧凑拉伸实验方法测量热解碳,石墨以及热解碳包覆石墨复合材料的平面应变断裂韧性K 1C 、疲劳扩展门槛值th K ∆以及疲劳裂纹扩展速率da/dN 。

二、实验步骤:遵循ASTM(美国材料试验协会)标准的E399(金属材料平面应变断裂韧性KIC 试验方法)与E647(金属材料疲劳裂纹扩展速率试验方法)来进行的。

三、实验仪器:MTS 疲劳试验机(沈阳材料国家联合实验室),样品装夹采用特殊的U 型夹固定在仪器上。

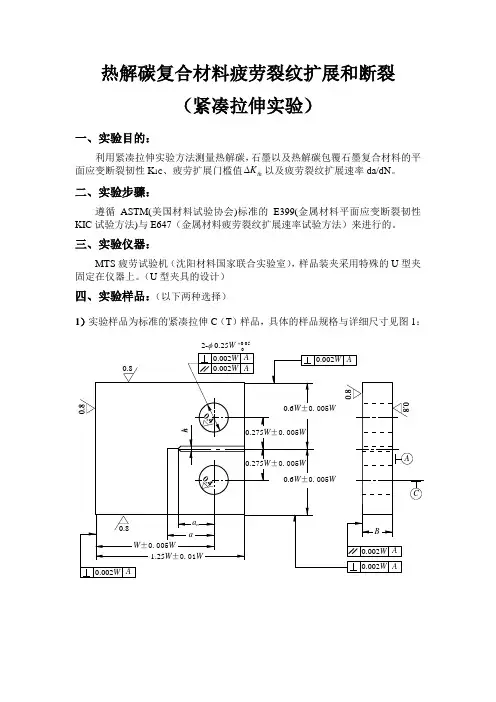

(U 型夹具的设计)四、实验样品:(以下两种选择)1)实验样品为标准的紧凑拉伸C (T )样品,具体的样品规格与详细尺寸见图1:2-φ 0.25W +0.05图1:紧凑拉伸C(T)样品2)实验样品是ASTM标准E399的圆盘紧凑拉伸样品DC(T),其公称直径为25.4mm,并且带着一个机械加工出来的4.8mm的裂纹,这个机械裂纹宽度为0.2mm,其尖端圆角半径为0.1mm。

具体尺寸如图2;图2:圆形紧凑拉伸DC(T)样品注释:疲劳裂纹引发缺口为钼丝切割缺口,缺口宽度为0.2mm,根部半径为0.1mm实验的样品分为3组:(1)*此处为热解碳涂层总厚度与石墨基底厚度之比,如下图图3:热解碳包覆石墨复合材料及热解碳总厚度与石墨厚度比示意图五、实验过程一)断裂韧性实验1. 测量试样的尺寸厚度B的测量(E399.6.2.1):从疲劳裂纹顶端至试样的无缺口边,沿着预期的裂纹扩展线,至少在三个等间隔位置上测量厚度B,准确到0.1 % B 或0.025mm,取其较大者,计算平均值。

宽度W和机械加工裂纹长度a0的测量(E399.D.4.1):两者的测量要从加载孔中心线量起,可以先从试样缺口边测量,然后减去缺口边值加载孔中心线的距离。

在缺口边附近至少三个位置上测量W,准确到0.1 % W或0.025 mm,取其较大者,计算平均值。

2. 预制裂纹(此处选择的样品为厚度1.5 mm,厚度比为0.5的复合样品)首先在平台上,用高度尺对试样划三条水平平行线,第一根以a0的端点为切线,然后每隔1 mm划一根线;再隔0.5 mm再画一根线;(E399.B.2.4)如图4:图4:预制裂纹所画三条直线示意图然后装夹好试样,调整引伸计COD以及观察裂纹长度所使用的便携式显微镜的位置,为防止试样脆断,再加循环载荷之前,先加一定的静载荷,载荷大小为23N(0.5P max);随后启动载荷,选好共振频率,载荷频率设定为50HZ;为了减少预制裂纹时间,初始时所加载荷可以稍微偏大一些,是应力强度因子接近材料断裂韧性K1C的70 %,所对应最大动载荷为46 N,为使疲劳载荷的载荷比在MPa,裂纹长度a=4.8mm,-1到0.1之间,最小动载荷取0;(载荷大小均假设K1C=1.6m根据Kq计算公式反推得到)当疲劳裂纹长大到距初始裂纹端点1 mm的直线时,将载荷降低到39.5 N,并仔细观察裂纹长度与生长情况,当疲劳裂纹扩展到1.5 mm处时,立即关闭振动开关、动载开关,然后卸掉静载荷,此时预制裂纹长度大约为2 mm。

一、材料疲劳裂纹扩展研究现状许多领域对于材料的疲劳性能有着特殊的要求,以航空、船舶及发动机材料为例,高温抗疲劳性能是关系到可靠性和寿命的一项非常重要的性能指标。

工程实践及理论研究表明,疲劳是导致材料、构件失效的重要因素之一。

据统计,机械零件破坏的50% ~90%为疲劳破坏,而材料约90% 的疲劳损伤寿命都是消耗在裂纹萌生及扩展阶段,因此建立一种既能应用于损伤容限分析,也能应用于耐久性分析的疲劳全寿命预测方法,必须了解其在短裂纹阶段的行为。

二、短裂纹的定义短裂纹的定义有两种其一,从力学角度,将不满足线弹性断裂力学( linear elasticfracture mechanics LEFM) 有效性条件的裂纹统称为短裂纹;其二,从物理学角度,短裂纹是指裂纹长度不超过应力、应变场范围,或者说与塑性区同一数量级的裂纹。

疲劳短裂纹行为具体地可划分为尺度与微观结构特征相当的微观组织短裂纹( microstructure shortcrack,MSC) 行为和脱离微观结构束缚的物理短裂纹( physical short crack,PSC) 行为。

主要涉及短裂纹萌生与扩展机理、寿命预测和短裂纹行为模拟三方面内容。

三、短裂纹萌生机理关于短裂纹的形成有三种解释:第一种解释认为,在疲劳过程中由于材料微观结构的非均匀性,会引起材料力学性能的持续硬化现象,对于微观屈服强度低的晶粒,其循环硬化速率高且饱和值大; 而对于微观屈服强度高的晶粒,其循环硬化速率低、饱和值小。

当某一或某些表面晶粒由于循环硬化而使塑性耗尽时,该晶粒开裂而产生短裂纹。

第二种观点认为,疲劳过程首先由滑移开始。

金相观察发现,在一定循环载荷下,滑移带在较大铁素体晶粒内出现,且载荷越大,有滑移带形成的铁素体晶粒越多,同时个别滑移带逐渐加深或变宽,之后在缺口正表面形成一条或几条在高放大倍数显微镜下看到的细小疲劳裂纹。

第三种说法是,疲劳损伤起因于沿晶短裂纹,高温可以促进晶界滑动,晶界滑移聚集又会促进晶界孔洞的集结和局部扩散的发生,而局部扩散又会促进孔洞成长,因此高温下易于形成沿晶裂纹。

w ww.bz x z w .c o mJ 33JB/T 6044-1992焊接接头疲劳裂纹扩展速率侧槽试验方法1992-05-05 发布1993-07-01 实施中华人民共和国机械电子工业部 发 布www .b z x z w .c o m11 主题内容与适用范围本标准规定了测定焊接接头疲劳裂纹扩展速率的侧槽试验方法。

本标准适用于室温(15~35℃)及大气环境下测定金属材料熔化焊焊接接头(母材、焊缝金属及热影响区)大于10–5 mm/周的恒幅循环载荷下的侧槽试样的疲劳裂纹扩展速率。

在非室温、非大气环境下的焊接接头侧槽试样的疲劳裂纹扩展速率试验,亦可参照本方法。

2 引用标准GB 9447 焊接接头疲劳裂纹扩展速率试验方法3 术语及代号3. 1 侧槽沿试样裂纹扩展方向开的槽,侧槽分为通槽和半通槽。

3. 2 通槽贯通整个试样几何中心线的侧槽。

因为它对裂纹扩展的约束是两个方向,也可称为二维槽。

3. 3 半通槽未贯通的侧槽。

因为它对裂纹扩展的约束是三个方向,也可称为三维槽。

3. 4 槽长W n 。

始于施力点中心线,沿裂纹扩展方向的槽长。

对于通槽试样槽长W n 。

应与试样宽度W 相等。

3. 5 槽宽E n 。

垂直侧槽轴向的试样表面的槽口宽度。

3. 6 槽深H n 。

试样表面到侧槽槽底的深度。

3. 7 侧槽弧度R n 。

试样侧槽根部圆弧半径。

4 试件与试样4. 1 试件的制备4. 1. 1 在用于焊接材料的选择和评定焊接工艺时,试样制备的原始条件必须有可比性。

4. 1. 2在用于估算焊接结构寿命时,试件必须从真实构件上截取,如果需要用焊接试件代替,应保持试件和构件的材料、焊接工艺条件、轧制方向条件一致。

4. 2 试样4. 2. 1裂纹扩展速率d a /d N 标准CT (紧凑拉伸)侧槽试样如图1。

它是为测定焊缝金属裂纹扩展速率的一种通槽试样;如果测热影响区或接头的其他部位的d a /d N 时,试样的侧槽应开在所测的相应部位。