疲劳裂纹扩展速率

- 格式:ppt

- 大小:6.50 MB

- 文档页数:52

第五章疲劳裂纹扩展§5.1 概述前面介绍的内容为静载荷作用下的断裂准则。

构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。

一、疲劳破坏的过程1)裂纹成核阶段交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。

2)微观裂纹扩展阶段微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。

3)宏观裂纹扩展阶段裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。

界尺寸c4)断裂阶段a时,产生失稳而很快断裂。

当裂纹扩展至临界尺寸c工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深0.15mm表面裂纹为宏观裂纹。

N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。

(pN)以前阶段对应的循环因数——裂纹形成寿命。

(i二、高周疲劳和低周疲劳高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。

(应力疲劳)低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。

(应变疲劳)工程中一般规定N≤105为低周疲劳。

f三、构件的疲劳设计1、总寿命法测定S-N曲线(S为交变应力,N为应力循环周次)。

经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。

在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。

N=Ni +Np(Ni萌生寿命,Np扩展寿命)2、损伤容限法(疲劳设计的断裂力学方法)容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。

疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。

ASTM E647-08 疲劳裂纹扩展速率试验作业指导书1.概述本测试方法为测定从接近门槛值到最大Kmax期间内非稳定控的疲劳裂纹扩展速率。

结果用裂纹顶端应力强度因子范围(ΔK)来表示。

能够按本方法进行试验的材料不受厚度或强度的限制,只要试验过程中试样厚度足够厚,以防止翘曲及其平面尺寸足以保持弹性变性占优势即可。

本测试方法需对带有预裂纹缺口试样施以循环加荷。

经视觉测量,或是其他等效的方法测量试样的裂纹尺寸,对疲劳循环函数进行数值分析,以建立裂纹扩展速率。

2.仪器2.1夹具和装卡装置--试样对夹具和装卡装置的要求在标准中已概述。

2.2 夹具的同心度-力的传递过程中,保持所有夹具有较高的同心度非常重要。

不对中能导致非对称开裂,特别是靠近门槛值测试,这可能导致无效的数据。

7. 试样形状、尺寸、制备7.1 试样标准---本方法使用的试样形状细节于本方法附录中给出。

从实际材料中取样,应力释放完全是不切实际的。

小心选择试样形状和尺寸,残余应力对于裂纹扩展特性的影响可以最小化。

选择样小比例品尺寸B/W, 可以减少分布于整个试样厚度上,垂直于裂纹扩展方向残余应力的作用。

这种形状的选择,可最大限度的减小由于裂纹弯曲度和裂纹前缘不规则引起的计算da/dN 和∆K的误差。

此外,作用于平行裂纹扩展方向的残余应力可能产生使裂纹尖端闭合或张开的力矩,这也可以混淆的测试结果。

在大多数情况下,残余应力引发了对裂纹扩展特性测量结果影响,可以通过选择一种对称样品形状使其最小化,即M(T)试样。

7.3 切口的制备—对标准试样加工缺口可用电火花、铣削、锯加工。

以下建议的缺口制备过程有利于不同材料疲劳裂纹的扩展。

7.3.1电火花加工---ρ< 0.25 mm(0.0010in) (ρ=缺口根部半径),高强钢(σys≥1175MPa/170ksi)、钛和铝合金。

7.3.2磨和铣----ρ≤0.075mm(0.003in) ,低中强度钢σys≤1175MPa/170ksi ,铝合金。

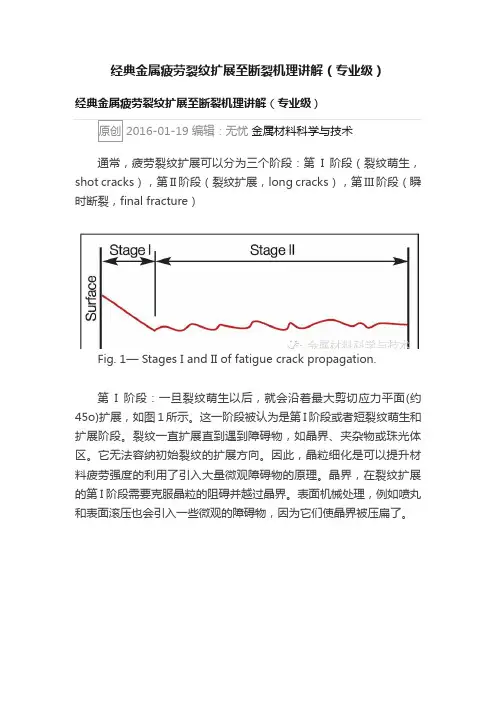

经典金属疲劳裂纹扩展至断裂机理讲解(专业级)经典金属疲劳裂纹扩展至断裂机理讲解(专业级)通常,疲劳裂纹扩展可以分为三个阶段:第I阶段(裂纹萌生,shot cracks),第II阶段(裂纹扩展,long cracks),第III阶段(瞬时断裂,final fracture)Fig. 1— Stages I and II of fatigue crack propagation.第I阶段:一旦裂纹萌生以后,就会沿着最大剪切应力平面(约45o)扩展,如图1所示。

这一阶段被认为是第I阶段或者短裂纹萌生和扩展阶段。

裂纹一直扩展直到遇到障碍物,如晶界、夹杂物或珠光体区。

它无法容纳初始裂纹的扩展方向。

因此,晶粒细化是可以提升材料疲劳强度的利用了引入大量微观障碍物的原理。

晶界,在裂纹扩展的第I阶段需要克服晶粒的阻碍并越过晶界。

表面机械处理,例如喷丸和表面滚压也会引入一些微观的障碍物,因为它们使晶界被压扁了。

Fig. 2 — Fatigue striations in (a) interstitial free steel and (b)aluminum alloy AA2024-T42. Figure (c) shows the fatigue fracture surface of a cast aluminum alloy, where a fatigue crack was nucleated from a casting defect, presenting solidification dendrites on the surface; fatigue striations are indicated by the arrow, on the top right side.第II阶段:由于裂纹扩展,实际载荷的上升,应力强度因子K不断增加,在裂纹尖端附近的不同平面上开始发生滑移,于是就进入了第II阶段。

第十四讲疲劳裂纹扩展上节回顾Dugdale模型(带状屈服模型)裂纹尖端张开位移(COD)无限大板的COD,有限宽板的CODCOD准则J积分,J积分的守恒性,J积分准则平面应力断裂的R阻力曲线1.疲劳裂纹扩展速率疲劳裂纹扩展的定量表示用da/dN,称为裂纹扩展速率,表示每个循环裂纹长度的平均增量。

da/dN-ΔK曲线与S-N、ε-N曲线类似,描述疲劳裂纹扩展规律的曲线为da/dN-ΔK曲线只有在拉伸应力作用下裂纹才能扩展,则疲劳裂纹应力强度因子幅度定义为ΔK = K max-K min R > 0ΔK = K max R < 0基本da/dN-ΔK曲线:R = 0的da/dN-ΔK曲线双对数坐标下da/dN-ΔK曲线的形状疲劳裂纹扩展的三个区域Array一般情况下,da/dN-ΔK曲线在双对数坐标上可分为三个区域1区:低速率区,该区内ΔK的微小降低,da/dN急剧下降。

存在ΔK的一个下限值ΔK th,该值处裂纹扩展速率近似为零,ΔK th称为门槛值。

ΔK th受R的影响较大。

2区:中速裂纹扩展区,裂纹扩展速率一般在10-9~10-5m/C范围内。

中速裂纹扩展区的da/dN-ΔK在双对数坐标上近似为线性关系。

3区:高速扩展区,即K max K C时,裂纹快速扩展,其寿命通常不考虑。

其上限值以铅垂渐近线表示2.裂纹扩展速率公式1)低速率区一般是进行裂纹不扩展设计ΔK < ΔK th2)中速裂纹扩展区,Paris公式Paris 对具有中心穿透裂纹平板拉伸实验数据归纳, 对中速裂纹扩展区(2区)提出的经验关系式m K C dNda)(∆= C ,m :材料常数m 不随构件的形状和荷载性质(拉伸或弯曲)改变,C 与材料性能相关。

由于存在门槛值ΔKth ,Donahue 等(Donahue ,1972)建议如下修正公式m th K K C dNda)(∆-∆= 3)高速扩展区可由下式估计裂纹扩展速率从2区向3区转变的应力强度因子 ys T E K σ00637.0max =K maxT :R = 0时的最大循环应力作用下的应力强度因子3.da /dN 的理论公式 塑性钝化模型C. Laird (1967)的观测结果裂纹尖端载循环荷载下出现反复钝化和 重新尖锐化的交替过程。

疲劳断裂过程和断口的特征

疲劳断裂是材料在反复应用或循环载荷作用下,逐渐累积损伤最终导致破坏的一种现象。

这种断裂过程通常非突发性,而是随着时间推移而缓慢发展。

疲劳断裂的过程大致可以分为三个阶段:裂纹的形成(初始疲劳阶段)、裂纹的扩展以及最终的快速断裂。

1.(裂纹形成阶段:这个阶段发生在材料表面或近表面微小缺陷处,由于循环载荷的作用,这些区域会产生应力集中,并开始形成微裂纹。

这个阶段中,裂纹通常沿着与最大剪切应力方向成45度角的方向扩展,并且裂纹增长速率相对较慢。

2.(裂纹扩展阶段:随着时间的推移和循环次数的增加,裂纹将逐渐扩大。

在宏观上,可以观察到裂纹沿着垂直于施加载荷方向扩展,形成所谓的“疲劳海滩花纹”或“条纹线”,这是由于载荷变化引起的裂纹前进速度不一所致。

此阶段的断口通常比较平坦,有时呈现颗粒状或纤维状特征。

3.(最终断裂阶段:当裂纹达到临界尺寸,剩余截面无法承受应用载荷时,材料将发生快速的断裂。

这个阶段的断口往往呈现出较粗糙的、有剪切唇的特征,这是由于在最后断裂过程中,材料在局部区域经历了较大的塑性变形。

疲劳断口的显著特征包括有起始点或疲劳源区、裂纹扩展区和快速断裂区。

起始点往往是材料表面的缺陷、刻痕或内部夹杂物。

裂纹扩展区可能表现出典型的疲劳辉纹,它们是因裂纹前缘不断前进而在断口面上形成的条带状痕迹。

快速断裂区则显示出过载后的粗糙断口,有时伴有剪切唇。

了解疲劳断裂过程和断口特征对于材料的疲劳寿命预测、结构设计和失效分析具有重要意义。

通过仔细检查断口特征,可以识别出疲劳裂纹的起源,分析裂纹扩展的历史,从而为改进材料性能和预防未来疲劳失败提供依据。

疲劳裂纹扩展的基本规律及其主要的影响因素疲劳是指在交变应力作用下发生在材料或结构某点局部、永久性的损伤递增过程。

疲劳在自然界和工程上比较普遍。

在金属结构的失效形式里,疲劳断裂是一种主要形式,约占失效结构的90%,而疲劳断裂是由于金属结构在循环载荷的作用下,由于各种原因(如应力集中等),引起疲劳强度降低而产生裂纹,最终由裂纹的扩展而导致结构失效。

疲劳裂纹扩展的规律疲劳裂纹在扩展过程中一般可分为三个阶段:近门槛值阶段、高速扩展阶段(Paris区)和最终断裂阶段。

在近门槛扩展阶段,疲劳裂纹的扩展速率很小,疲劳裂纹扩展速率随着应力强度因子范围△K的降低而迅速下降,直至da/dN→0,与此对应的△K值称为疲劳裂纹扩展门槛值,记为△K;在Paris区,疲劳裂纹扩展速率可以用Paris公式来定量地进行描述。

其中,C和m是试验确定的常数。

在高速扩展区,随着△K的提高,裂纹扩展速率升高,当疲劳循环的最大应力强度因子Kmax接近材料的Kic时,裂纹扩展速率急剧增加,最终导致构件断裂。

疲劳裂纹扩展一般由疲劳裂纹扩展速率da/dN表征,即在疲劳载荷作用下,裂纹长度a随循环次数N的变化率,反映裂纹扩展的快慢。

疲劳裂纹扩展速率da/dN的控制参量是应力强度因子幅度△K,表示材料的疲劳性能。

研究疲劳裂纹的扩展规律一般通过两种途径:一是过实验室观察,根据实验结果直接总结出裂纹扩展规律的经验公式;二是结合微观实验研究提出裂纹扩展机理的假设模型,推导出裂纹扩展规律的理论公式。

疲劳裂纹扩展规律的研究,主要是寻求裂纹扩展速率da/dN与各有关参量之间的关系。

疲劳裂纹扩展影响因素1. 残余应力对疲劳裂纹扩展的影响(1) 残余应力模型认为,在加载过程中裂纹张开,裂纹尖端附近形成一个塑性区,载荷峰值越大,则塑性区尺寸就越大:卸载后,由于塑性区周围的弹性区材料要恢复原来的尺寸,为了保持变形协调,已产生了永久变形的塑性区内的材料就要受到周围弹性区的压缩而产生残余压应力。

一.《金属材料疲劳裂纹扩展速率实验》实验指导书飞机结构强度实验室2007年3月金属材料疲劳裂纹扩展速率实验1 试验目的1.了解疲劳裂纹扩展试验的基本原理2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。

裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。

2.1疲劳裂纹扩展速率裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。

裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ∆和交变载荷的应力比R 。

线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ∆的变化关系在双对数坐标系上呈图1所示的形状。

ⅠⅡⅢlog (∆K )∆K c∆K thlog(d a /d N )图1 d d a N K -∆曲线形状K dN da ∆-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ∆=∆称为裂纹扩展门槛值,当th K K ∆<∆时裂纹停止扩展,阶段III 存在的垂直渐进线c K K ∆=∆为材料的断裂韧度。

阶段III 对应的裂纹扩展寿命在整个裂纹扩展过程中所占的比例很小,对使用寿命的影响也很小,因此建立描述裂纹扩展速率的公式时主要考虑裂纹扩展的I 、II 阶段。

常用的描述裂纹扩展速率的公式有Paris 公式(式1)、Walker 公式(式2)、Forman公式(式3)、Hartman 公式(式4)、Klesnil 公式(式5)、IAB 公式(式6)等。