切纸技术的流程及PLC程序

- 格式:doc

- 大小:145.00 KB

- 文档页数:8

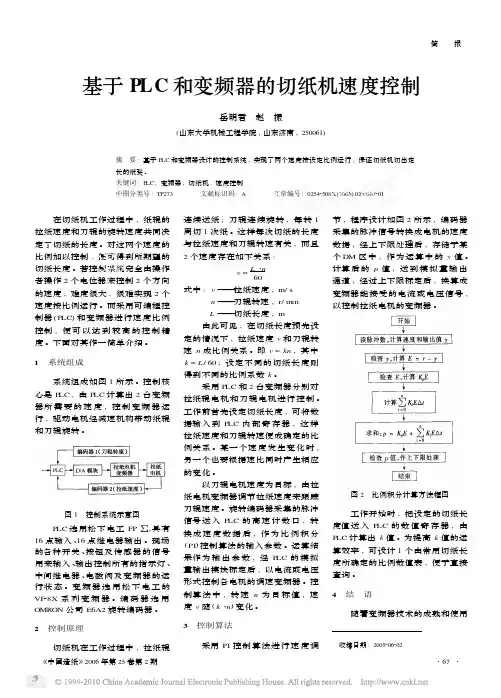

基于PLC的自动切纸机控制系统的设计毕业论文(设计)课题名称:基于PLC的自动切纸机控制系统设计学生姓名:专业: 机电一体化指导老师:摘要随着我国科技水平的蓬勃发展,各类产业产品的发展已趋向精致化、多元化。

在大环境的趋势下,多元化、弹性化且具有多种切换功能的自动化机种方能适应市场的需求。

而自动化技术已经成为科技事业中的重要组成部分。

自动化技术与我们的生产生活息息相关,它直接影响到人们的生产生活水平。

为了提高生产水平和产品的质量,首先是要提高科技,也就是提高生产的自动化技术,但是传统的手工生产方法已经无法满足现实生活的需求,这迫切的要求我们提高科技,发展自动化生产技术。

本课题研究基于PLC的自动切纸机控制系统,它是以微处理器为基础,综合了计算机技术、自动控制技术和通讯技术发展而来的一种新型工业控制装置。

本文对现在可编程控制技术的应用现状、发展趋势作了详细的介绍,并简要介绍了课题研究的背景和意义,而且具体的作出了该课题的设计方案。

此次课题的研究,具有重要的意义,它是我们由理论到具体实践的过度,是对独立完成实践设计能力的考验。

关键词:可编程控制器;切纸机;步进电机;步进驱动器;组态控制ABSTRACTWith the vigorous development of China's scientific andtechnological level, the development of all kinds of industrial products has tended refined and diversified. The trend of the environment, diversified, flexible and automated switching function with a variety of models in order to adapt to market demand. Automation technology has become an important part of the scientific and technological undertakings. Automation technology with our production and life are closely related, it directly affects the people's production and living standards. In order to improve the level of production and product quality, to improve the technology, automation technology is to improve production, but the traditional manual production methods have been unable to meet the needs of real life, and the urgent requires us to improve the scientific and technological development of automated production technology.This study is based on the the PLC automatic paper cutter control system, which is a microprocessor-based, integrated computer technology, automatic control technology and communication technology evolved a new type of industrial control devices. Programmable control technology application status, trends were described in detail, and briefly describes the background and significance of the research, and made the subject of specific design. The research projects of great significance, it is from the theoretical to the concrete practice of excessivepractice design capabilities independently test.Keywords: Programmable controller; Cutter; Stepper motor; Stepper drives; Configuration control.目录第一章绪论 ..................................................................... .. (1)1.1 课题研究的基本概况 ..................................................................... .. (1)1.2 本课题研究的意义 ..................................................................... (2).................................................................... ..........................4 第二章切纸机控制系统的设计方案2.1 切纸机控制系统的控制要求 ..................................................................... .. (4)2.2 切纸机的硬件选型 ..................................................................... (4)2.2.1 PLC的类型选择 ..................................................................... .. (4)2.2.2 步进电机的工作原理及分类 ..................................................................... .. (5)2.2.3 步进驱动器的选择 ..................................................................... (7)2.3 切纸机控制系统的构造关系 ..................................................................... .................................10 第三章切纸机控制系统的组态设计 ..................................................................... .. (12)3.1 切纸机控制系统的组态设计 ..................................................................... (12)3.3.1 MCGS简介 ..................................................................... .. (12)3.2 切纸机控制系统组态监控画面 ..................................................................... (13)3.3 控制系统的联机通讯 ..................................................................... ............................................14 第四章切纸机控制系统的软件设计 ..................................................................... .. (16)4.1 I/O表的设定...................................................................... (16)4.2 硬件接线图...................................................................... (16)4.3 程序说明...................................................................... . (18)第五章切纸机控制系统的调试 ..................................................................... . (20)5.1 切纸机控制系统实物接线图 ..................................................................... (20)5.2 主站和从站的调试 ..................................................................... . (21)5.3 程序调试结果...................................................................... .. (21)总结 ..................................................................... ........................................................................ (25)致谢 ..................................................................... ........................................................................ (26)参考文献 ..................................................................... ........................................................................ .27第一章绪论1.1 课题研究的基本概况伴随着社会的快速发展,产品的生产效率也越来越受到人们的关注,大到大型机械设备、航空用品,小到零器件甚至更微小的原件的加工制造,都离不开自动化设备的应用。

切纸机操作规程切纸机操作规程一、操作前的准备1、操作人员必须扎好衣服下摆和衣角,束好袖口,并保证衣裤兜内的物品为清空状态。

严禁佩戴悬挂性饰物操作机器;2、操作人员精神状态必须良好,严禁在疲劳过度、酒后或因病影响作业的情况下上岗;3、清理切纸机周围杂物,将待切物料摆放到合适位置,检查有无工具遗留在机器上;4、开机后首先检查开关是否正常、可靠,切刀是否锋利,再试刀三次,观察有无回刀,如发现问题,应及时排除;检查切纸机各联接处有无松脱,保护装置是否失灵等,保证机器在零故障状态下运行。

二、操作中的安全注意事项1、开机前,操作人员必须提醒同伴或其他人员注意安全,确认无危险存在时方可开机;2、开动机器前,必须注意周围环境,是否有人在对机器进行其他工作;3、操作人员在裁切过程中,其他人员不得乱碰开关,以免引起机器误操作;4、机器运行时,思想必须集中,同时严禁做与本职无关之事,以免分散精力。

切纸机禁止二人同时操作;5、操作人员在裁切前,必须检查切纸机正常与否,然后试切几刀,确认机器性能正常后才可继续操作;6、操作人员在机器运行过程中,应严密监视机器的状态是否正常,当出现异声、不落刀等现象时,必须立即停止操作,并报请有关人员查明故障,待故障排除后才能重新开机操作;7、当机器运行时,严禁将手伸入机器内,若发生故障时严禁用手抢纸,应立即停机,在切纸刀没有回位停稳时,严禁伸手取纸,以防伤手或意外;8、操作人员不得串岗、脱岗及随意交给他人使用。

若因故需要离开机器时,必须关机切断电源后方可离开;9、当刀片刀口用钝后,应立即更换刀片,不可继续使用,以免机器负荷过重造成机器损坏;10、禁止裁切金属、硬质物和易碎材质;11、不得将任何非纸张工具置放于操作平台。

计算机、尺子等物应放在指定位置;12、机器只能由经过培训合格的人员操作,其他人员不得操作机器,否则极易引起严重事故。

切纸机操作规程一、引言切纸机是一种常见的办公设备,用于切割纸张以达到所需尺寸的目的。

为了确保操作的安全性和效率,制定本操作规程,以指导用户正确使用切纸机。

二、安全要求1. 在操作切纸机前,必须熟悉切纸机的使用说明书,并接受相关培训。

2. 使用切纸机时,必须穿戴适当的劳动保护用品,如手套和护目镜。

3. 切纸机必须放置在平稳的工作台上,并确保周围没有杂物。

4. 在操作切纸机时,禁止戴手套、长袖衣物或者佩戴饰品。

三、操作流程1. 检查切纸机是否处于正常工作状态,如刀片是否锋利,电源是否连接正常等。

2. 将需要切割的纸张放置在切纸机工作台上,并确保纸张位置准确。

3. 根据需要,调整切纸机的切割尺寸和切割角度。

4. 打开切纸机的电源开关,确保切纸机处于工作状态。

5. 用手按住纸张,将纸张推入切纸机的切割区域,注意保持手指远离刀片。

6. 按下切纸机的切割按钮,开始切割纸张。

7. 切割完成后,将切割好的纸张取出,注意避免手指接触刀片。

四、故障处理1. 如果切纸机在操作过程中出现异常声音或者切割效果不理想,应立即停止使用,并检查切纸机是否存在故障。

2. 如果发现切纸机刀片钝化或者损坏,应及时更换刀片,并确保刀片安装正确。

五、维护保养1. 定期清洁切纸机的工作台和切割区域,确保切纸机的正常运行。

2. 定期检查切纸机的电源线和插头是否损坏,如有损坏应及时更换。

3. 定期润滑切纸机的滑轨和切割机构,以确保切纸机的顺畅运行。

4. 定期检查切纸机的安全装置是否完好,如有损坏应及时修复或更换。

六、注意事项1. 在操作切纸机时,应集中注意力,避免分心或者草率行事。

2. 禁止将手指或其他物体伸入切割区域,以免发生意外伤害。

3. 在切割过程中,应避免将手指靠近刀片,以免造成伤害。

4. 禁止将多张纸张一起推入切纸机,以免造成卡纸或者切割不准确。

5. 切割完毕后,应及时关闭切纸机的电源开关,并将切纸机归位。

七、结论本操作规程详细介绍了切纸机的使用方法和注意事项,用户在操作切纸机时应严格按照规程进行操作,确保安全性和效率。

分类号:单位代码:毕业论文(设计)卫生纸分切机PLC控制系统的设计摘要分切机是将宽幅材料进一步加工成后续生产工艺所需宽度的产品的一种工序,本文提出PLC为核心,结合步进电机实现位置控制方法,以及通过指拨开关实现简单参数设定,对试剂片分切机进行改造,从而保证分切机实现精确进给。

电气传动系统采用可编程控制器(PLC)和变频器控制技术具有良好实用前景,既能提高自动化水平,还是节能高效,对提高系统的运行管理水平、减轻环境污染都会起到很好的作用。

目前国内的中小型企业只有一部份采用PLC 控制,所以推广应用这些新技术、新设备的任务仍是十分繁重。

采用三菱公司的可编程控制器对该分切机设计。

系统中由三菱PLC完成数据的采集和电动机等设备的控制任务。

使用FX2N可编程控制器的编程软件GX Developer 8.0进行编程编制,模块化的程序设计方法,大量采用代码重用,减少了软件的开发和维护工作量。

关键词:分切机电气控制PLCABSTRACTSlitter wide material is further processed into the production process of a subsequent step width of the product required, we propose PLC as the core, combined with stepper motor position control method, and by the DIP switch is simple parameter setting, for reagent tablets Slitter transformation, thus ensuring precise cutting machine infeed.Electric transmission system using a programmable controller (PLC) and the inverter control technology has a good practical prospects, both to improve the level of automation, or energy efficient, to improve the system's operation and management level, reduce environmental pollution will play a good role. At present, only a part of the small and medium enterprises with PLC control, so to promote the application of these new technologies, new equipment, the task is still very heavy.Mitsubishi PLC using the cutting machine design. System control tasks performed by Mitsubishi PLC and other data acquisition and motor equipment. Use FX2N PLC programming software GX Developer 8.0 compiled programming, modular programming method uses a lot of code reuse, reduce software development and maintenance.Key words: Slitter Electrical Control PLC目录第一章绪论 (1)1.1 目前分切机的控制水平 (1)1.2 分切机的张力控制方法 (1)1.3 课题研究的主要内容 (2)第二章分切机的概述 (3)2.1 卫生纸分切机的概述 (3)2.2 卫生纸分切机控制研究 (3)第三章可编程序控制器工作原理 (4)3.1 可编程序控制器简介 (4)3.2 可编程序控制器的结构 (4)3.3 可编程序控制器的工作原理 (4)第四章卫生纸分切机控制系统设计 (5)4.1 控制系统整体结构 (5)4.2 系统设计 (9)4.4 PLC 设置 (12)结论 (13)参考文献 (16)谢辞 (17)第一章绪论1.1 目前分切机的控制水平在与多家国际品牌,目前我国的切割机(如德国,英国,意大利,美国康普该阿特拉斯,日本富士,泰坦)仍有较大差距,海内所生产的分切机自动化水准还停留在中下游水平上,虽然说对国内外把持原器件运用已非常普及,价钱也较低廉,但国内分切机厂家在使用时,了解切工艺和材料性能的发展远远落后于发达国家水平的深度,尤其是缺乏有机结合的控制系统和机械结构,和切割材料,在这个意义上,在粗线大部分仍留在国内切割机,切割机的控制系统的严密性、合理性没有更深入的了解。

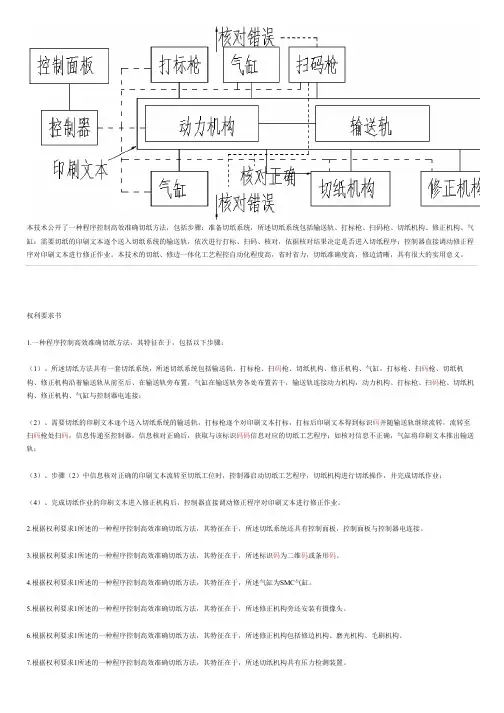

本技术公开了一种程序控制高效准确切纸方法,包括步骤:准备切纸系统,所述切纸系统包括输送轨、打标枪、扫码枪、切纸机构、修正机构、气缸;需要切纸的印刷文本逐个送入切纸系统的输送轨,依次进行打标、扫码、核对,依据核对结果决定是否进入切纸程序;控制器直接调动修正程序对印刷文本进行修正作业。

本技术的切纸、修边一体化工艺程控自动化程度高,省时省力,切纸准确度高,修边清晰,具有很大的实用意义。

权利要求书1.一种程序控制高效准确切纸方法,其特征在于,包括以下步骤:(1)、所述切纸方法具有一套切纸系统,所述切纸系统包括输送轨、打标枪、扫码枪、切纸机构、修正机构、气缸,打标枪、扫码枪、切纸机构、修正机构沿着输送轨从前至后、在输送轨旁布置,气缸在输送轨旁各处布置若干,输送轨连接动力机构,动力机构、打标枪、扫码枪、切纸机构、修正机构、气缸与控制器电连接;(2)、需要切纸的印刷文本逐个送入切纸系统的输送轨,打标枪逐个对印刷文本打标,打标后印刷文本得到标识码并随输送轨继续流转,流转至扫码枪处扫码,信息传递至控制器,信息核对正确后,获取与该标识码码信息对应的切纸工艺程序;如核对信息不正确,气缸将印刷文本推出输送轨;(3)、步骤(2)中信息核对正确的印刷文本流转至切纸工位时,控制器启动切纸工艺程序,切纸机构进行切纸操作,并完成切纸作业;(4)、完成切纸作业的印刷文本进入修正机构后,控制器直接调动修正程序对印刷文本进行修正作业。

2.根据权利要求1所述的一种程序控制高效准确切纸方法,其特征在于,所述切纸系统还具有控制面板,控制面板与控制器电连接。

3.根据权利要求1所述的一种程序控制高效准确切纸方法,其特征在于,所述标识码为二维码或条形码。

4.根据权利要求1所述的一种程序控制高效准确切纸方法,其特征在于,所述气缸为SMC气缸。

5.根据权利要求1所述的一种程序控制高效准确切纸方法,其特征在于,所述修正机构旁还安装有摄像头。

6.根据权利要求1所述的一种程序控制高效准确切纸方法,其特征在于,所述修正机构包括修边机构、磨光机构、毛刷机构。

基于PLC的自动切纸机控制系统的设计毕业论文(设计)课题名称:基于PLC的自动切纸机控制系统设计学生姓名:专业: 机电一体化指导老师:摘要随着我国科技水平的蓬勃发展,各类产业产品的发展已趋向精致化、多元化。

在大环境的趋势下,多元化、弹性化且具有多种切换功能的自动化机种方能适应市场的需求。

而自动化技术已经成为科技事业中的重要组成部分。

自动化技术与我们的生产生活息息相关,它直接影响到人们的生产生活水平。

为了提高生产水平和产品的质量,首先是要提高科技,也就是提高生产的自动化技术,但是传统的手工生产方法已经无法满足现实生活的需求,这迫切的要求我们提高科技,发展自动化生产技术。

本课题研究基于PLC的自动切纸机控制系统,它是以微处理器为基础,综合了计算机技术、自动控制技术和通讯技术发展而来的一种新型工业控制装置。

本文对现在可编程控制技术的应用现状、发展趋势作了详细的介绍,并简要介绍了课题研究的背景和意义,而且具体的作出了该课题的设计方案。

此次课题的研究,具有重要的意义,它是我们由理论到具体实践的过度,是对独立完成实践设计能力的考验。

关键词:可编程控制器;切纸机;步进电机;步进驱动器;组态控制ABSTRACTWith the vigorous development of China's scientific andtechnological level, the development of all kinds of industrial products has tended refined and diversified. The trend of the environment, diversified, flexible and automated switching function with a variety of models in order to adapt to market demand. Automation technology has become an important part of the scientific and technological undertakings. Automation technology with our production and life are closely related, it directly affects the people's production and living standards. In order to improve the level of production and product quality, to improve the technology, automation technology is to improve production, but the traditional manual production methods have been unable to meet the needs of real life, and the urgent requires us to improve the scientific and technological development of automated production technology.This study is based on the the PLC automatic paper cutter control system, which is a microprocessor-based, integrated computer technology, automatic control technology and communication technology evolved a new type of industrial control devices. Programmable control technology application status, trends were described in detail, and briefly describes the background and significance of the research, and made the subject of specific design. The research projects of great significance, it is from the theoretical to the concrete practice of excessivepractice design capabilities independently test.Keywords: Programmable controller; Cutter; Stepper motor; Stepper drives; Configuration control.目录第一章绪论 ..................................................................... .. (1)1.1 课题研究的基本概况 ..................................................................... .. (1)1.2 本课题研究的意义 ..................................................................... (2).................................................................... ..........................4 第二章切纸机控制系统的设计方案2.1 切纸机控制系统的控制要求 ..................................................................... .. (4)2.2 切纸机的硬件选型 ..................................................................... (4)2.2.1 PLC的类型选择 ..................................................................... .. (4)2.2.2 步进电机的工作原理及分类 ..................................................................... .. (5)2.2.3 步进驱动器的选择 ..................................................................... (7)2.3 切纸机控制系统的构造关系 ..................................................................... .................................10 第三章切纸机控制系统的组态设计 ..................................................................... .. (12)3.1 切纸机控制系统的组态设计 ..................................................................... (12)3.3.1 MCGS简介 ..................................................................... .. (12)3.2 切纸机控制系统组态监控画面 ..................................................................... (13)3.3 控制系统的联机通讯 ..................................................................... ............................................14 第四章切纸机控制系统的软件设计 ..................................................................... .. (16)4.1 I/O表的设定...................................................................... (16)4.2 硬件接线图...................................................................... (16)4.3 程序说明...................................................................... . (18)第五章切纸机控制系统的调试 ..................................................................... . (20)5.1 切纸机控制系统实物接线图 ..................................................................... (20)5.2 主站和从站的调试 ..................................................................... . (21)5.3 程序调试结果...................................................................... .. (21)总结 ..................................................................... ........................................................................ (25)致谢 ..................................................................... ........................................................................ (26)参考文献 ..................................................................... ........................................................................ .27第一章绪论1.1 课题研究的基本概况伴随着社会的快速发展,产品的生产效率也越来越受到人们的关注,大到大型机械设备、航空用品,小到零器件甚至更微小的原件的加工制造,都离不开自动化设备的应用。

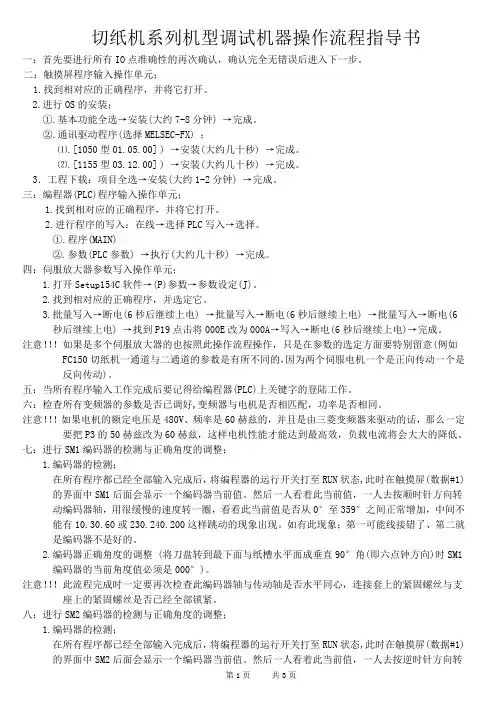

切纸机系列机型调试机器操作流程指导书一:首先要进行所有IO点准确性的再次确认,确认完全无错误后进入下一步。

二:触摸屏程序输入操作单元;1.找到相对应的正确程序,并将它打开。

2.进行OS的安装;①.基本功能全选→安装(大约7-8分钟)→完成。

②.通讯驱动程序(选择MELSEC-FX);⑴.[1050型01.05.00]) →安装(大约几十秒)→完成。

⑵.[1155型03.12.00])→安装(大约几十秒)→完成。

3.工程下载:项目全选→安装(大约1-2分钟)→完成。

三:编程器(PLC)程序输入操作单元;1.找到相对应的正确程序,并将它打开。

2.进行程序的写入:在线→选择PLC写入→选择。

①.程序(MAIN)②.参数(PLC参数) →执行(大约几十秒)→完成。

四:伺服放大器参数写入操作单元;1.打开Setup154C软件→(P)参数→参数设定(J)。

2.找到相对应的正确程序,并选定它。

3.批量写入→断电(6秒后继续上电)→批量写入→断电(6秒后继续上电)→批量写入→断电(6秒后继续上电)→找到P19点击将000E改为000A→写入→断电(6秒后继续上电)→完成。

注意!!!如果是多个伺服放大器的也按照此操作流程操作,只是在参数的选定方面要特别留意(例如 FC150切纸机一通道与二通道的参数是有所不同的,因为两个伺服电机一个是正向传动一个是反向传动)。

五:当所有程序输入工作完成后要记得给编程器(PLC)上关键字的登陆工作。

六:检查所有变频器的参数是否已调好,变频器与电机是否相匹配,功率是否相同。

注意!!!如果电机的额定电压是480V、频率是60赫兹的,并且是由三菱变频器来驱动的话,那么一定要把P3的50赫兹改为60赫兹,这样电机性能才能达到最高效,负载电流将会大大的降低。

七:进行SM1编码器的检测与正确角度的调整;1.编码器的检测;在所有程序都已经全部输入完成后,将编程器的运行开关打至RUN状态,此时在触摸屏(数据#1)的界面中SM1后面会显示一个编码器当前值。

切纸机操作流程和注意事项Using a paper cutter can be a simple yet crucial task in any office or classroom setting. It is important to follow the proper operating procedures to ensure safety and efficiency. First and foremost, always make sure to read the user manual that comes with the paper cutter. This will provide valuable information on how to properly operate the machine and any safety precautions that need to be taken. Understanding how the paper cutter functions is essential before attempting to use it.使用切纸机可能是办公室或教室中的一项简单但至关重要的任务。

遵循适当的操作程序以确保安全和效率是非常重要的。

首先,一定要阅读随切纸机附带的用户手册。

这将提供关于如何正确操作机器和需要采取哪些安全预防措施的宝贵信息。

在尝试使用切纸机之前,了解切纸机的功能是必不可少的。

Before operating the paper cutter, ensure that the blade is sharp and in good condition. Dull blades can be dangerous and cause jagged edges on the paper, as well as potentially leading to accidents. It is recommended to regularly check and maintain the blade of thepaper cutter to ensure consistent and precise cuts. This will not only improve the quality of the cut but also extend the life of the blade.在操作切纸机之前,请确保刀片锋利且状态良好。

1 引言切纸机械是印刷和包装行业最常用的设备之一。

切纸机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。

其控制的核心是一个单轴定位控制。

我公司引进欧洲一家公司的两台切纸设备,其推进定位系统的实现是利用单片机控制的。

控制过程是这样的,当接收编码器的脉冲信号达到设定值后,单片机系统输出信号,断开进给电机的接触器,同时电磁离合制动器的离合分离,刹车起作用以消除推进系统的惯性,从而实现精确定位。

由于设备的单片机控制系统老化,造成定位不准,切纸动作紊乱,不能正常生产。

但此控制系统是早期产品,没有合适配件可替换,只能采取改造这一途径。

目前国内进行切纸设备进给定位系统改造主要有两种方式,一是利用单片机结合变频器实现,一是利用单片机结合伺服系统实现,不过此两种改造方案成本都在两万元以上。

并且单片机系统是由专业开发公司设计,技术保守,一旦出现故障只能交还原公司维修或更换,维修周期长且成本高,不利于改造后设备的维护和使用。

我们结合自己设备的特点提出了新的改造方案,就是用PLC的高速计数器功能结合变频器的多段速功能实现定位控制,并利用HMI(人机界面Human Machine Interface)进行裁切参数设定和完成一些手动动作。

2 改造的可行性分析现在的大多PLC都具有高速计数器功能,不需增加特殊功能单元就可以处理频率高达几十或上百KHz的脉冲信号,而切纸机对进给系统的精度和响应速度要求不是很高。

可以通过对切纸机进给系统相关参数的计算,合理的选用编码器,让脉冲频率即能在PLC处理的范围内又可以满足进给的精度要求。

在进给过程中,让PLC对所接收的脉冲数与设定数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而减小系统惯性,达到精确定位的目的。

另外当今变频器技术取得了长足的发展,使电机在低速时的转矩大幅度提升,从而也保证了进给定位时低速推进的可行性。

3 主要控制部件的选取3.1 PLC的选取设备需要的输入输出信号如下:x0脉冲输入x1脉冲输入x2前限位x3后限位y3 前进!x4前减速位y4 后退x5电机运转信号y5 高速x6刀上位y6 中速x7滑刀保护y7 低速x10压纸器上位y10x11光电保护y11x12小车后位y12 进给离合x13双手下刀按钮y13 压板下x14停止按钮y14 刀离合x15连杆保护y15 电机禁启动x16刀回复到位针对这些必需的输入点数,选用了FX1s-30MR的PLC,因为选用了人机界面,其它一些手动动作,如前进、后退、换刀等都通过人机界面实现,不需占用PLC输入点,从而为选用低价位的FX1s系列PLC成为可能,因为FX1s系列PLC输入点最多只有16点。

基于PLC的自动切纸机控制系统设计答辩一、引言本文旨在探讨基于PL C的自动切纸机控制系统的设计过程和实施方案。

自动切纸机在纸制品加工行业中具有广泛应用,其控制系统的设计对于提高生产效率和产品质量至关重要。

本文将围绕系统设计的需求分析、硬件选型与接线、软件程序编写等方面展开阐述。

二、需求分析在设计自动切纸机控制系统之前,我们首先需要对系统的功能和性能进行需求分析。

具体要求包括切纸机的切割精度、工作速度、自动化程度等。

同时,还需考虑系统的稳定性、安全性和可维护性等方面。

通过充分了解用户需求,我们能够更好地设计出满足市场需求的控制系统。

三、硬件选型与接线为了实现自动切纸机控制系统的设计,我们选择了PL C(可编程逻辑控制器)作为核心控制设备。

PL C具有可靠性高、稳定性好、可扩展性强等优点。

此外,我们还选择了适合切纸机的运动控制器、传感器等辅助设备。

在接线方面,我们需要遵循电路原理,采用正确的接线方法,确保信号传输的稳定和可靠。

四、软件程序编写软件程序编写是自动切纸机控制系统设计的重要环节。

我们需要使用相应的P LC编程软件,编写程序来控制切纸机的运动、切割等操作。

编写程序时,需要考虑到切纸机各个功能模块之间的协调配合,保证系统的正常运行。

五、系统实施与调试系统的实施和调试是设计过程中的关键环节。

我们将根据实际情况对所设计的自动切纸机控制系统进行实施和调试。

在实施过程中,需要确保每个硬件设备按照设计要求正确安装并连接。

在调试阶段,我们将逐步测试各个功能模块,进行功能验证和性能调优,最终确保系统能够稳定可靠地运行。

六、总结与展望本文通过对基于P LC的自动切纸机控制系统设计的全面阐述,探讨了需求分析、硬件选型与接线、软件程序编写以及系统实施与调试等方面的内容。

通过该设计方案,我们可以有效提高切纸机的生产效率和产品质量,提供更好的用户体验。

未来,我们还可以进一步优化控制系统,引入更多智能化技术,不断提升自动切纸机的自动化水平。

基于S 72200PL C 切纸机电气系统设计陈景文 孟彦京 王红艳陕西科技大学 摘要:系统利用西门子R S 485协议格式,实现PL C 与艾默生TD 3000矢量变频器的通讯,完成切纸机速度链控制等功能,克服了原始系统车速低,控制误差大等缺点,提高了传动系统控制精度。

关键词:切纸机 R S 485协议 PL CD esign of Electr ic Syste m of Cut -paper M ach i ne Ba sed on PLCChen J ingw en M eng Yan jing W ang HongyanAbstract :U sing the S IE M EN S R S485p ro toco l realizes the comm unicati on PL C w ith TD 3000vecto r contro l inverter,finishes the speed chain contro l functi on .It ′s overcom e the low speed and the large contro l erro r on the o riginal system ,i m p roved the contro l erro r of the electric system.Keywords :cut 2paper m ach ine R S 485p ro toco l PL C 目前国产切纸机大都采用单电机传动方式,其缺点是:整机速度提不高,工作车速在60m m in 左右;纸幅窄,常见幅宽为1760mm ,个别为2640mm ,这些机型要完成3150mm 幅宽,须先经复卷,势必增加成本;切长误差大,随着切纸机的使用,其机械传动误差加大,导致切长误差增加。

本文所设计的3150mm 双刀,150r m in 切纸机,其电气控制系统采用分部变频传动,具有车速高、控制精确、误差小的优点。

切纸操作规程切纸操作规程一、概述切纸操作是印刷行业中常见的一项作业,目的是将大幅纸张按照要求的尺寸和规格进行切割,以满足后续加工和生产的需求。

为了确保切纸操作的安全性和高效性,特制定以下切纸操作规程。

二、操作准备1. 操作人员必须熟悉切纸机的操作原理、结构和安全操作规则;2. 检查切纸机的刀片是否锋利、切割平稳;3. 准备好符合规格要求的切纸刀模,确保刀模的尺寸与要求一致;4. 将纸张规格、尺寸等要求仔细核对,并备齐所需的纸张。

三、操作流程1. 将待切纸张平整地放置在切纸台上,并固定好位置,确保纸张不能晃动或移动;2. 根据所需的尺寸,在刀模上调整好切纸长度,并将切纸刀模放置在切纸机的合适位置;3. 启动切纸机的电源,根据所使用的具体切纸机类型和模式,进行相应的设置;4. 进行试切,将试切纸张按照要求的长度和宽度进行切割,并核对切纸尺寸是否准确;5. 调整切纸机的刀片压力,确保切割的幅面平整,无毛边;6. 根据实际需求,将待切纸张放置在切纸机的进纸口,同时注意纸张的方向和位置;7. 调整好切纸机的切割速度和刀模进给速度,确保切割的效果和质量;8. 启动切纸机,开始切割纸张;9. 完成切割后,停止切纸机的运行,将切割好的纸张取出并堆放整齐;10. 检查切割出的纸张尺寸是否符合要求,如有不合格的纸张,及时进行更换。

四、安全注意事项1. 操作人员必须熟悉切纸机的安全操作规则,并穿戴好必要的防护设备;2. 切纸操作时,禁止将手指或其他身体部位伸入切纸机内部;3. 切纸机运转时,操作人员必须保持警觉,注意观察切割过程中是否出现异常情况;4. 切纸机在切割过程中,禁止乱动或触动刀模、纸张等零件;5. 切纸机停止运转后,应立即切断电源,并进行机器的清洁和维护;6. 切纸机刀片和切纸台表面都可能存在锐利边缘,不可用手直接触碰,避免发生划伤。

五、故障排除1. 如果切割出的纸张尺寸不准确或有毛边,首先检查刀片是否钝化或磨损,并及时更换;2. 如果切纸机切割过程中出现异常声响或异味,应立即停止操作,并检查切纸机是否存在故障;3. 如果切纸机无法启动或运行不稳定,应停止操作,并及时通知维修人员进行维护和修理。

1 引言切纸机械是印刷和包装行业最常用的设备之一。

切纸机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。

其控制的核心是一个单轴定位控制。

我公司引进欧洲一家公司的两台切纸设备,其推进定位系统的实现是利用单片机控制的。

控制过程是这样的,当接收编码器的脉冲信号达到设定值后,单片机系统输出信号,断开进给电机的接触器,同时电磁离合制动器的离合分离,刹车起作用以消除推进系统的惯性,从而实现精确定位。

由于设备的单片机控制系统老化,造成定位不准,切纸动作紊乱,不能正常生产。

但此控制系统是早期产品,没有合适配件可替换,只能采取改造这一途径。

目前国内进行切纸设备进给定位系统改造主要有两种方式,一是利用单片机结合变频器实现,一是利用单片机结合伺服系统实现,不过此两种改造方案成本都在两万元以上。

并且单片机系统是由专业开发公司设计,技术保守,一旦出现故障只能交还原公司维修或更换,维修周期长且成本高,不利于改造后设备的维护和使用。

我们结合自己设备的特点提出了新的改造方案,就是用PLC的高速计数器功能结合变频器的多段速功能实现定位控制,并利用HMI(人机界面Human Machine Interface)进行裁切参数设定和完成一些手动动作。

2 改造的可行性分析现在的大多PLC都具有高速计数器功能,不需增加特殊功能单元就可以处理频率高达几十或上百KHz的脉冲信号,而切纸机对进给系统的精度和响应速度要求不是很高。

可以通过对切纸机进给系统相关参数的计算,合理的选用编码器,让脉冲频率即能在PLC处理的范围内又可以满足进给的精度要求。

在进给过程中,让PLC对所接收的脉冲数与设定数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而减小系统惯性,达到精确定位的目的。

另外当今变频器技术取得了长足的发展,使电机在低速时的转矩大幅度提升,从而也保证了进给定位时低速推进的可行性。

3 主要控制部件的选取3.1 PLC的选取设备需要的输入输出信号如下:x0脉冲输入x1脉冲输入x2前限位x3后限位y3 前进!x4前减速位y4 后退x5电机运转信号y5 高速x6刀上位y6 中速x7滑刀保护y7 低速x10压纸器上位y10x11光电保护y11x12小车后位y12 进给离合x13双手下刀按钮y13 压板下x14停止按钮y14 刀离合x15连杆保护y15 电机禁启动x16刀回复到位针对这些必需的输入点数,选用了FX1s-30MR的PLC,因为选用了人机界面,其它一些手动动作,如前进、后退、换刀等都通过人机界面实现,不需占用PLC输入点,从而为选用低价位的FX1s系列PLC成为可能,因为FX1s系列PLC输入点最多只有16点。

另外此系列PLC的高速计数器具有处理频率高达60千赫的脉冲的能力,足可以满足切纸机对精度的要求。

3.2 编码器的选取编码器的选取要符合两个方面,一是PLC接收的最高脉冲频率,二是进给的精度。

我们选用的是编码器分辨率是500P/R(每转每相输出500个脉冲)的。

通过验正可以知道此分辨率可以满足上面两个条件。

验证所需的参数:电机最高转速是1500转/分(25转/秒)、进给丝杆的导程是10mm/转。

验证如下:本系统脉冲最高频率=25转/秒×500个/转×2(A/B两相)=25KHz理论进给分辨率=10mm/500=0.02mm同时由上面的数据知道进给系统每走1mm编码器发出50(此数据很重要,在PLC 程序的数据处理中要用到)个脉冲信号。

由于此工程中对编码器的A/B相脉冲进行了分别计数,使用了两个高速计数器,且在程序中应用了高速定位指令,则此PLC可处理的最高脉冲频率为30千赫,因此满足了第一个条件;我们的切纸机的载切精度要求是0.2mm,可知理论精度完全满足此要求。

3.3 变频器和HMI的选取这两个部件我们都选用了三菱公司的产品,分别是FR-E540-0.75K-CH和F920GOT-BBD-K-C。

4 F920GOT-BBD-K-C的特点:F920GOT是带按键型的HMI,它的使用和编程非常简单方便。

它具有以下特点:1)可以方便的实现和PLC的数据交换;2)通过本身自带的6个功能按键开关,可以控制PLC内部的软继电器,从而可以减少PLC输入点的使用;3)具有两个通讯口,一个RS232C(用于和个人电脑通讯)和一个RS422(用于和PLC通讯),利用电脑和F920GOT 相连后不仅可以对HMI进行程序的读取和上传,还可以直接对PLC的程序进行上传下载、调整和监控。

5 PLC和HMI程序的编写此工程中程序的难点主要在于数据的处理上。

在切纸机工作过程中除手动让进给定位机构前进后退外,还要实现等分裁切功能和指定具体位置定位功能,并且HMI上还要即时显示定位机构的当前位置。

我们为了简化程序中的计算,采用了两个高速计数器C235和C236。

C236通过计算前进后退的脉冲数,再进行换算后用于显示进给机构的当前位置;C235用于进行精确定位。

定位过程是这样的,每次进给机构需要定位工作时,通过计算把需要的脉冲数送到C235,不论进给机构前进还是后退C235进行减计数,同时对C235中的数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而达到精确定位。

因为任何系统都有惯性和时间上的迟滞,所以变频器停止输出的时间并不是C235中的计数值减小到0时,而是让C235和一个数据寄存器D130比较,当C235中的值减小到D130中的设定值时PLC 控制变频器停止输出。

D130的值可通过人机界面进行修改和设定,在调试时通过修改这个值,以达到定位准确的目的。

显示定位机构当前位置的程序见下图1,图1显示定位机构当前位置程序段实现定位控制的程序段见下图2。

图2定位程序段还有一个问题是参数设定时的小数点位问题,实际工作中在设定位置时要精确到0.1mm。

这个问题在一些单片机系统中常会遇到,常见的处理办法是加大一个数量级,就是设定数据时,在人机界面上用1代替0.1mm,10代替1mm。

不过我们在处理此问题时通过HMI中对数据的设置和PLC的程序编写达到了所见即所得的效果。

HMI中主要是对数值的格式要设定好。

HMI中的设置画面见下图。

十、旋转编码器注意事项一. ※增量旋转编码器选型应注意三方面的参数:1.械安装尺寸,包括定位止口,轴径,安装孔位;电缆出线方式;安装空间体积;工作环境防护等级是否满足要求。

2.分辨率,即编码器工作时每圈输出的脉冲数,是否满足设计使用精度要求。

3.电气接口,编码器输出方式常见有推拉输出(F 型HTL 格式),电压输出(E),集电极开路(C,常见C 为NPN 型管输出,C2 为PNP 型管输出),长线驱动器输出。

其输出方式应和其控制系统的接口电路相匹配。

■二.※有网友问:请教如何使用增量编码器?1,增量型旋转编码器有分辨率的差异,使用每圈产生的脉冲数来计量,数目从6 到5400 或更高,脉冲数越多,分辨率越高;这是选型的重要依据之一。

2,增量型编码器通常有三路信号输出(差分有六路信号):A,B 和Z,一般采用TTL电平,A 脉冲在前,B 脉冲在后,A,B 脉冲相差90 度,每圈发出一个Z 脉冲,可作为参考机械零位。

一般利用A 超前B 或B 超前A 进行判向,我公司增量型编码器定义为轴端看编码器顺时针旋转为正转,A 超前B 为90°,反之逆时针旋转为反转B 超前A 为90°。

也有不相同的,要看产品说明。

3,使用PLC 采集数据,可选用高速计数模块;使用工控机采集数据,可选用高速计数板卡;使用单片机采集数据,建议选用带光电耦合器的输入端口。

4,建议B 脉冲做顺向(前向)脉冲,A 脉冲做逆向(后向)脉冲,Z 原点零位脉冲。

5,在电子装置中设立计数栈。

图3HMI中数据设置画面比如我要等分裁切10.5mm的纸,就可以在HMI上设定为10.5,而不是像我公司其它设备上要设为105,但PLC的寄存器D128的内容是105而不是10.5,这样在计算需要的脉冲数时就要用下面一条命令:MULD128K5D10(此命令中尽管编程时D11不出现但实际上寄存器D11被占用,不能再应用于其它地方,否则会出现问题。

)而不是用:MULD128K50D10编程中其它应注意的问题。

一是双线圈问题。

本工程中利用条件跳转和步进指令避免了双线圈问题。

二是误信号问题。

编码器是一种比较精密的光电产品,受振动时不可避免的会出现误信号,而切纸机在执行裁切动作时会造成很大振动,如果忽视这个现象,定位精度和执行机构当前位置的显示都会不准确。

本工程中处理方法参见上面例子程序图1,只有Y3、Y4接通,即只有进给机构前进和后退时才让C236进行计数,这样就屏蔽了裁切时震动造成的误信号。

6 变频器的参数设置此工程中需设定的变频器的主要参数见下。

参数号名称设定值0 转矩提升8%(低速时电机转矩不足时可提高此数字)43 速设定(高速)30Hz53 速设定(中速)10Hz63 速设定(低速)2Hz7 加速时间0.5s8 减速时间0.5s24 多段速设定(4速)50Hz79 操作模式2(只执行外部操作)在调试过程中为了达到定位速度和精度的完美结合,应对三段速设定值,加减速时间和HMI中D130、D200和D202的数值进行相应调整。

7 结论通过上述的改造过程,完全恢复了我们切纸机的功能,试用三个月以来运行非常稳定。

由这个应用实例可以看出结合PLC的高速计数器功能,合理的进行应用,在一定场合可以取代高成本的定位控制系统,实现控制系统最优的性价比。

也迎合了我国当前提出的建设节约型社会的宗旨。

第一部分系统简介1·1控制范围生产线在流程实现上采取PLC控制,具体工位采取专用智能化仪表及单板机技术,已具有控制的连续性及各种报警自锁功能,且各现场监控仪表基本具有PID控制功能,挤出机(H1#,H2#为NC线,H3#为BK线)的生产也具有现场控制,但是没有数据统计,分析及记录功能,在设备管理、故障记录、工艺控制、生产效率分析、原材料统计等各方面存在缺陷和不足。

在此基础上,本监控系统的功能着重于监控H1#、H2#、H3#挤出机的生产工艺参数、设备运行参数、设备故障处理及数据统计分析。

监控范围在设备上确定为:FLUFF HOPPER 与PORTABLE CONTAINER上料至挤出机切割、表面涂料添加完毕。

1·2系统设计的目的H1,H2,H3同时由一台工控机监控中文WIN95下的人机界面,模拟生产显示,分时操作全中文引导,鼠标操作,便于OPERA TOR使用工艺参数设定,上、下限报警设备故障报警自动记录各种生产数据,提供历史趋势图供工艺人员分析提供完善的生产记录表,原材料消耗表,设备运行状况表及其他各种报表第二部分系统方案2·1系统组成本系统采用台湾研华586-P133工控机作为上位机,原系统H1#、H2#的FP15控制器为下位机,采用研华A/D、DI/O及串口通讯卡,从现场采样点采样,经过电压、电流、温度变送器隔离放大后,通过A/D输入转换板卡,进行数据处理,另外,可从FD15,SIEMENS、AccuRate、Shinko等现场仪表上取得各种监控数据,在显示器上实时显示温度、压力、转速、流量、扭矩、电压、电流、报警信息等数据,并实时存盘记录下来供统计分析,各种参数可以设定上下限报警值,当实际值超限时产生蜂鸣器报警,报警信息自动记录存盘。