轿车轮毂轴承力学性能分析

- 格式:pdf

- 大小:658.58 KB

- 文档页数:4

汽车轮毂轴承失效模式与分析方法摘要:汽车轮穀轴承开发阶段需要进行多种性能试軽,通过轮毂轴承失效的案例,分析轴承早期失效模式,找出其根本原因,验证产品设计合理与否。

针对这些失效模式,归纳梳理了轮毂轴承失效分析的系列方法,为深入研究轮穀轴承的失效机理,改善产品质量提供参考。

关键词:轮殺轴承;性能试轻;失效模式;分析方法Failure Mode and Analysis Method for Automobile HubBearingsAbstract: The development stage of automobile hub bearings is required to conduct vai'ious performance tests .The initial failure mode for bearings is an alyzed through failure case of hub bearings, and the root cause is found out to verify the rationality of product design・Aiming at these fai Lure modes♦ a series method for fai lure analysis of hub bearings is summarized, which provides a reference for in-depth study of fai lure mechanism for hub bearings and improvement of product quality.Key words: hub bearing; performance test; failure mode; analysis method;0引言轿车轮毂轴承是汽车底盘上的一个重要组件,其是否能够平稳可靠地运转直接关系到行车的安全。

苏州大学硕士学位论文汽车轮毂轴承疲劳失效分析及预防研究姓名:陈雪峰申请学位级别:硕士专业:机械工程指导教师:卫瑞元2010-10汽车轮毂轴承疲劳失效分析及预防研究中文摘要汽车轮毂轴承疲劳失效分析及预防研究中文摘要汽车轮毂轴承是汽车底盘及传动机构中非常重要的零部件之一,作用主要是承受汽车的重量及为轮毂的传动提供精确的向导。

轮毂轴承既承受径向载荷又承受轴向载荷,当汽车在斜面上转弯时还受到轴向力产生的弯矩作用,是一个非常重要的安全件,同时也是易损坏的零部件。

轴承的失效模式按照ISO 15243:2004(E)中的定义主要有疲劳、磨损、腐蚀、电腐蚀、塑性变形和破裂。

在正常使用条件下,轴承主要的失效模式是疲劳。

随着国内汽车产量不断攀升,2009年已经突破1000万台,轮毂轴承的产能也急剧增长,随之而来的汽车使用与保养尤其是属于安全件的轮毂轴承的使用及保养注意事项也需要有专门的人员参与研究。

通过对国外第一和第二代轮毂轴承(FAG)失效模式的统计和分析发现,在保修期内,最常见的失效模式是疲劳损伤,包括局部浅层疲劳和表层疲劳两种失效形式,具体表现为内外圈滚道和滚动体表面有疲劳裂纹或材质剥落。

结合轮毂轴承工作特点及对失效轴承的组织、硬度、材料和润滑状况分析,提出造成轴承疲劳失效的原因大多与轴承设计、轴承体材质、工艺关系甚小,而润滑不良致使润滑油膜形成不理想或游隙过大致使接触面滑动时,除在接触表面存在赫兹应力,还会在接触表面下方产生交变剪切应力,这种剪切应力会导致表面的材质疲劳而产生疲劳裂纹,然后扩展到表面形成材质剥落。

本文通过对汽车轮毂轴承零组件设计及润滑系统的客观分析以及对轮毂轴承疲劳失效成因的详细阐述,目的希望汽车使用者能更好的去预防疲劳失效,避免造成更多的,不必要的损失。

关键词:轮毂轴承;FAG;疲劳失效;滚道;滚动体;游隙;赫兹应力作者:陈雪峰指导教师:卫瑞元Abstract Failure Analysis & Prevention of Wheel bearing of Automobile due to FatigueFailure Analysis & Prevention of Wheel bearing ofAutomobile due to FatigueAbstractWheel bearing is one of the most important part in chassis and transmission of the Vehicle, which stands the weight and guides. On wheel bearing there are different force and torque, it’s a part related with safety.About deformation is described as ISO 15243:2004(E), there are fatigue failure, wear limit, corrosion wear, plastic deformation and broken, mostly is fatigue failure.With the development of the automotive industry, the demand of wheel wearing raises rapidly. So more and more people concern with the bearing.Analyzing the data of FAG, within the warranty there are deformations, partial shallow fatigue and surface, which can be found at wrinkle and material peeling from inner and outer trail and rolling surface. According to a series of FAG about metallographic structure, hardness and lubrication, This thesis concludes the result proposes that such failures are independent of material choice and manufacturing technology, the main cause are due insufficient lubrication and excessive clearance, besides Hertz force the varying stress are applied. This stress can cause surface material fatigue, as well as wrinkles and material peeling off.In this thesis, analyses the causes of the deformation, and suggests the user how to use the bearing efficient.Key words: Wheel bearing,FAG, fatigue failure, raceway, rolling elements, clearance, Hertz stressWritten by:Chen XuefengSupervised by:Wei RuiYuan苏州大学学位论文独创性声明及使用授权声明学位论文独创性声明本人郑重声明:所提交的学位论文是本人在导师的指导下,独立进行研究工作所取得的成果。

1概述汽车前轮毂轴承的主要作用是承重和为轮毂的传动提供精确导向,前轮毂轴承与转向节采用过盈连接方式,通过过盈配合产生的摩擦力来平衡工作时承受的径向载荷和轴向载荷,其压装质量对整车的NVH 、行驶安全性、舒适性等都有重要的影响。

2前轮毂轴承压装力计算售后市场反馈某车型底盘在行驶过程中出现异响,经NVH 测试确定异响源为前转向节及轮毂总成,初步判断原因为前轮毂轴承与转向节发生窜动,轴承撞击卡簧产生异响,经核算转向节与前轮毂轴承配合过盈量为0.051~0.094mm ,为解决异响问题,将转向节与前轮毂轴承配合过盈量调整为0.081~0.120mm ,由于过盈量增加需对压装力进行计算,以确保现场压力机工作可靠。

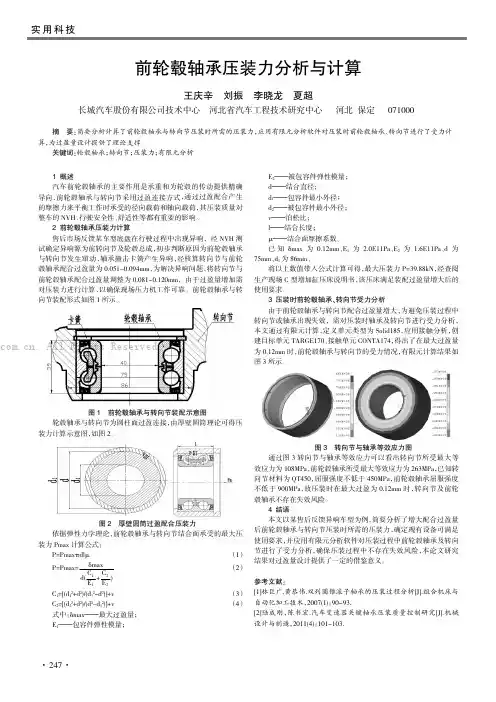

前轮毂轴承与转向节装配形式如图1所示。

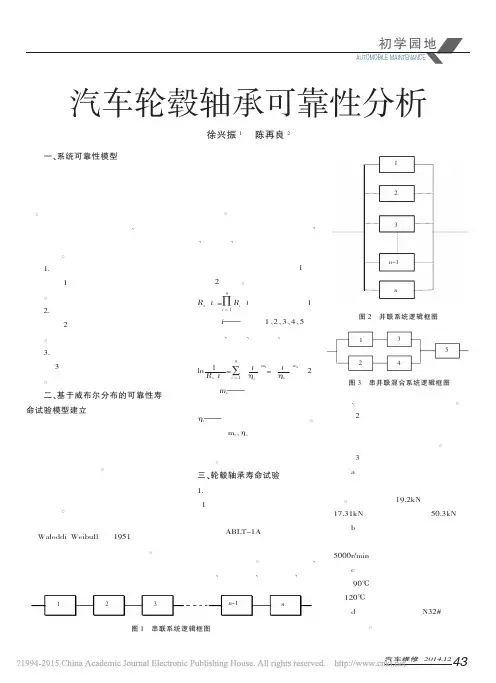

图1前轮毂轴承与转向节装配示意图轮毂轴承与转向节为圆柱面过盈连接,由厚壁圆筒理论可得压装力计算示意图,如图2。

图2厚壁圆筒过盈配合压装力依据弹性力学理论,前轮毂轴承与转向节结合面承受的最大压装力Pmax 计算公式:P=Pmaxπdlμ(1)P=Pmax=δmax d(C 1E 1+C 2E 2)(2)C 1=[(d 12+d 2)/(d 12-d 2)]+v (3)C 2=[(d 22+d 2)/(d 2-d 12)]+v (4)式中:δmax ———最大过盈量;E 1———包容件弹性模量;E 2———被包容件弹性模量;d ———结合直径;d 1———包容件最小外径;d 2———被包容件最小外径;v ———泊松比;l ———结合长度;μ———结合面摩擦系数。

已知δmax 为0.12mm 、E 1为2.0E11Pa 、E 2为1.6E11Pa 、d 为75mm 、d 1为86mm 、将以上数值带入公式计算可得,最大压装力P=39.88kN ,经查阅生产现场C 型增加缸压床说明书,该压床满足装配过盈量增大后的使用要求。

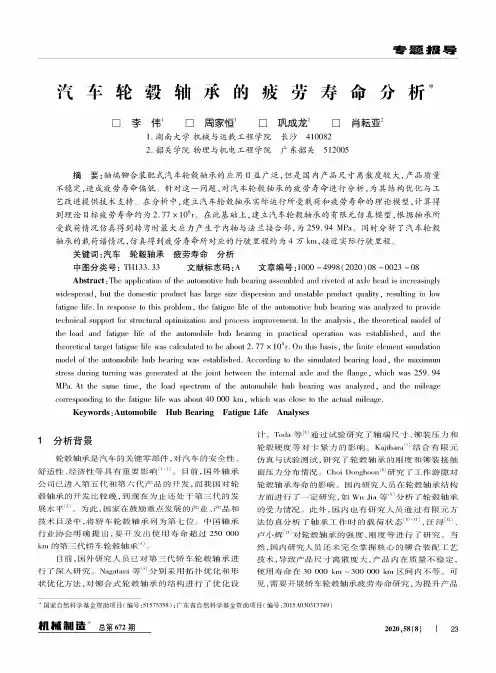

3压装时前轮毂轴承、转向节受力分析由于前轮毂轴承与转向节配合过盈量增大,为避免压装过程中转向节或轴承出现失效,需对压装时轴承及转向节进行受力分析,本文通过有限元计算,定义单元类型为Solid185,应用接触分析,创建目标单元TARGE170、接触单元CONTA174,得出了在最大过盈量为0.12mm 时,前轮毂轴承与转向节的受力情况,有限元计算结果如图3所示。

专逊撷显汽车轮毂轴承的疲劳寿命分析!口李伟1口周家恒1口巩成龙1口肖耘亚21.湖南大学机械与运载工程学院长沙4100822.韶关学院物理与机电工程学院广东韶关512005摘要:轴端钾合装配式汽车轮毂轴承的应用日益广泛,但是国内产晶尺寸离散度较大,产晶质量不稳定,造成疲劳寿命偏低。

针对这一问题,对汽车轮毂轴承的疲劳寿命进行分析,为其结构优化与工艺改进提供技术支持。

在分析中,建立汽车轮毂轴承实际运行所受载荷和疲劳寿命的理论模型,计算得到理论目标疲劳寿命约为2.77x108a o在此基础上,建立汽车轮毂轴承的有限元仿真模型,根据轴承所受载荷情况仿真得到转弯时最大应力产生于内轴与法兰接合部,为259.94MPa。

同时分析了汽车轮毂轴承的载荷谱情况,仿真得到疲劳寿命所对应的行驶里程约为4万km,接近实际行驶里程。

关键词:汽车轮毂轴承疲劳寿命分析中图分类号:TH133.33文献标志码:A文章编号$1000-4998(2020)08-0023-08Abstract:The application of the automotive hub beaeng assembled and riveted at axle head is increasingly widespread%but tie domestic product has larae size dispersion and unstable product quality%resulting in low fatigue life.In responss te this peblm,the fatigue life of the automotive hub beaeng was analyzed te prvvine technical support for structural optimization and process improvement•【n the analysis,the theoretical modS of taSoad and fatigue lifC ot the automobSe hub beaeng in practical operation was established,and U cU i—v—ical U c—fatigue life was calculated to be about2.77x108r.On this basis,the finite element simulation modS of the automobile hub beaeng was established.According to the simulated beaeng load,the maxirnum stress dueng turning was generated at the foint betueen the internal axle and the flange,which was259.94 MPa.At the same time,the load spectrum of the automobile hub beaeng was analyzed,and the mileage corresponding to the fatigue lii was about40000km,which was c I osc to the actual mileage.Keywordt:Automobile Hub Bearing Fatigue Life Analyset1分析背景轮毂轴承是汽车的关键零部件,对汽车的安全性、舒适性、经济性等具有重要影响_2)。

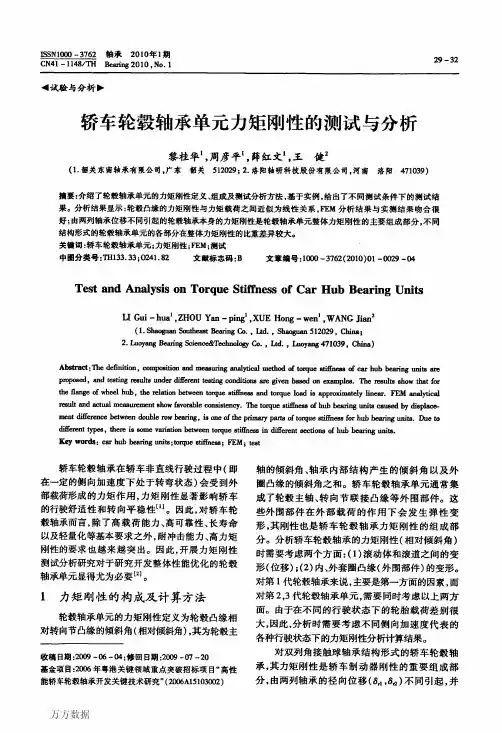

基于ANSYS的轿车轮毂轴承内法兰盘的力矩刚性分析郭秋艳;庞浩;邓磊【摘要】力矩刚性是轿车轮毂轴承的重要性能指标,显著影响轿车的行驶舒适性、转向平稳性以及安全性.介绍了力矩刚性的产生原理及测量方法,并应用ANSYS软件对力矩刚性进行有限元分析,得出轮毂轴承内法兰盘力矩刚性的有限元分析结果.在力矩刚性测量仪上做实验,得到实际的测量值.通过对比发现,在加载相同的力矩栽荷时,有限元分析值与实际测量值很接近,证明了介绍的有限元仿真方案是行之有效的.【期刊名称】《机械设计与制造》【年(卷),期】2010(000)007【总页数】3页(P210-212)【关键词】轿车轮毂轴承;力矩刚性;有限元分析【作者】郭秋艳;庞浩;邓磊【作者单位】沈阳中辰钢结构工程有限公司,沈阳,110141;沈阳中辰钢结构工程有限公司,沈阳,110141;华南理工大学,机械与汽车工程学院,广州,510640【正文语种】中文【中图分类】TH16;TP391.721 引言刚度是滚动轴承的重要的性能指标。

国外轴承制造商如NSK、KOYO 等重点对轿车轮毂轴承的“力矩刚性”进行分析。

轿车轮毂轴承的力矩刚性显著影响轿车的行驶舒适性、转向平稳性以及安全性,因此轿车制造商对此要求非常严格[1]。

有限单元分析(FEA)是随着电子计算机的发展而迅速发展起来的一种现代计算方法。

已经成为现代工程生产中进行分析和模拟的非常重要的手段[2]。

世界上技术领先的轴承制造商如NSK、KOYO 都采用有限元法(FEM)计算法兰盘的变形,从而实现预测力矩刚性的目的。

Kajihara[1]介绍了运用有限元法分析轴承力矩刚性的原理,以及力矩刚性的测量方法。

因为国内的轮毂轴承的生产相对国外领先的轴承制造商有不小的差距,所以未见国内轴承企业进行过力矩刚性方面的研究。

本文采用应用最广的有限元软件ANSYS,对力矩刚性进行有限元分析。

2 轿车轮毂轴承单元的力矩刚性2.1 力矩刚性实际上,力矩刚性是角刚度的另一种表述。

系统FMEA 编号:子系统第 页共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

潜在设计失效模式和后果分析(DFMEA)

底盘 制动前轮毂轴承

系统FMEA 编号:子系统第 页共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

潜在设计失效模式和后果分析(DFMEA)

底盘

制动前轮毂轴承

承早期失效

内不能正常运行,甚至引起其他部件的功能,车辆异响,顾客

不满意

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承

统共 页零部件

设计责任人:编制日期: 车

关键日期:

修订日期:

核心小组:

制动前轮毂轴承。

轮毂结构的动力学性能与疲劳特性分析轮毂是汽车重要的组成部分之一,其结构的动力学性能和疲劳特性对车辆的安全性和可靠性至关重要。

本文将对轮毂结构的动力学性能和疲劳特性进行分析和研究。

1. 轮毂结构动力学性能分析轮毂结构的动力学性能主要指的是在车辆行驶过程中,轮毂受到的载荷、振动和冲击的能力。

这取决于轮毂的设计、材料、加工工艺和装配质量等因素。

1.1 轮毂载荷分析轮毂在车辆行驶过程中承受来自道路的各种载荷,包括径向载荷、切向载荷、弯矩载荷等。

轮毂必须能够承受这些载荷,并保持结构的稳定性与完整性。

在轮毂的设计中,需要合理选择材料和结构形式来满足车辆行驶过程中的各种载荷需求。

1.2 轮毂振动分析轮毂在车辆行驶过程中会受到来自车辆悬挂系统、车轮胎等的振动载荷。

这些振动载荷会导致轮毂本身发生振动,进而影响整个车辆的行驶稳定性和乘坐舒适性。

因此,轮毂的设计需要考虑减振措施,如增加轮毂的刚度和加装减振器。

1.3 轮毂冲击分析在某些情况下,轮毂可能会受到来自道路的冲击载荷,例如行驶过程中遇到凹凸不平的路面或碰到路障等。

这些冲击载荷会对轮毂造成严重的应力和变形,甚至导致轮毂的破损和失效。

因此,在轮毂的设计中,需要合理选择材料和增加结构强度,以提高轮毂对冲击载荷的抵抗能力。

2. 轮毂结构疲劳特性分析轮毂在车辆行驶过程中会受到长期连续的载荷作用,这会导致材料的疲劳损伤和失效。

轮毂结构的疲劳特性是指轮毂在长期使用过程中的抗疲劳性能。

2.1 轮毂疲劳寿命分析轮毂的疲劳寿命是指轮毂在特定载荷条件下能够安全运行的时间。

轮毂的疲劳寿命与材料的疲劳强度和结构的疲劳强度有关。

在轮毂的设计中,需要进行疲劳寿命分析,以确保轮毂能够在整个使用寿命期间保持安全可靠的性能。

2.2 轮毂的疲劳损伤分析轮毂在长期使用过程中,由于载荷的作用会导致材料的疲劳损伤,例如裂纹的产生和扩展等。

轮毂的疲劳损伤会对结构的完整性和性能产生负面的影响。

因此,在轮毂的设计中,需要进行疲劳损伤分析,以确定结构中可能出现的疲劳损伤位置和程度,并采取相应的措施进行修复或更换。

汽车轮毂轴承疲劳寿命分析及结构优化设计发布时间:2022-05-13T02:59:24.214Z 来源:《福光技术》2022年10期作者:王建杰[导读] 随着汽车产销量的不断增长,我国的汽车产业也正在迅猛的发展。

今天的人们已经不再满足于汽车在功能上的作用,而是追求汽车在性能上的突破。

高性能的实现依赖于人们对汽车每一个零部件精益求精的设计和制造。

襄阳汽车轴承股份有限公司湖北襄阳 441057摘要:近年来,我国的汽车销量增长非常迅速,同样带动了汽车产业不断向前发展。

随着人们对汽车功能需求的不断攀升,汽车相关的设计人员也在不断地提高自身的设计能力,试图设计出性能更为出色的汽车部件。

汽车的轮毂轴承便是其中一个非常重要的部件,汽车轮毂轴承承载着汽车的传动和承载两个非常重要的功能,一直是设计人员非常关注的问题。

尽管目前国内的汽车行业已经比较成熟,但是和国外的相关企业相比,还有很大的差距。

因此,国内汽车轮毂轴承的设计还需要不断地创新和发展,特别是在疲劳寿命研究方面,需要大力提倡和发展。

本文就此展开了论述,以供参阅。

关键词:汽车;轮毂轴承;疲劳寿命;结构设计引言随着汽车产销量的不断增长,我国的汽车产业也正在迅猛的发展。

今天的人们已经不再满足于汽车在功能上的作用,而是追求汽车在性能上的突破。

高性能的实现依赖于人们对汽车每一个零部件精益求精的设计和制造。

轮毂轴承是汽车传动和承载的重要零部件之一,一直受到汽车厂商和科研人员的关注。

同时,为了满足汽车不断提升的性能要求,对轮毂轴承的寿命及质量也提出了更严苛的要求。

由于国产轮毂轴承与国外的相比存在巨大的差距,因此,推动我国轮毂轴承朝着高质量、长寿命以及高集成度的方向发展,势在必行。

轮毂轴承的性能会直接影响汽车行驶的安全性和乘客的舒适性,而疲劳寿命作为是轮毂轴承最重要的性能指标之一,对其进行准确的预测和分析,并通过结构优化设计将其提升,显得尤为重要。

1轮毂轴承结构第三代轿车轮毂轴承将外法兰、内圈、内法兰、滚动体、保持架等组件装配在一个单元中,传统的装配方式采用螺母锁紧。