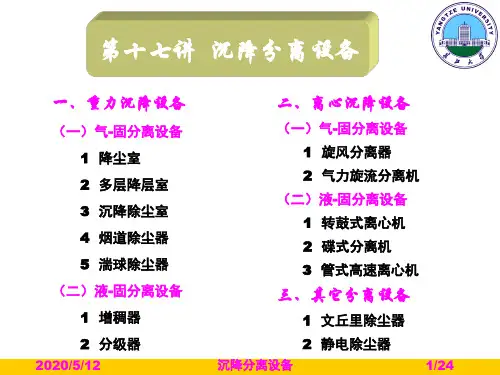

第一节 气固分离

- 格式:ppt

- 大小:857.50 KB

- 文档页数:27

气固分离的方法气固分离是指将气体和固体颗粒进行有效分离的工艺方法,广泛应用于化工、环保、粉体处理等领域。

气固分离的方法有很多种,包括重力沉降、离心分离、过滤、电除尘等。

下面将逐一介绍这些方法的原理和应用。

首先,重力沉降是一种利用颗粒在气流中受到的重力作用而沉降下来的分离方法。

在重力沉降器中,气体与颗粒混合物进入设备后,颗粒受到重力作用逐渐沉降到设备底部,而清洁的气体则从设备顶部排出。

这种方法适用于颗粒粒径较大、密度较大的固体颗粒,但对于细小颗粒的分离效果较差。

其次,离心分离是一种利用离心力将气体和颗粒进行分离的方法。

在离心分离器中,气固混合物进入设备后,由于高速旋转的离心力作用,颗粒被甩到设备壁面上,而清洁的气体则从设备中心部分排出。

这种方法适用于颗粒粒径较小、密度较小的固体颗粒,对于细小颗粒的分离效果较好。

另外,过滤是一种利用滤料对气固混合物进行过滤分离的方法。

在过滤器中,气固混合物通过滤料层时,固体颗粒被滤料截留下来,而清洁的气体则通过滤料层排出。

这种方法适用于颗粒粒径较小、形状不规则的固体颗粒,对于细小颗粒的分离效果较好。

最后,电除尘是一种利用电场力将气体中的固体颗粒进行分离的方法。

在电除尘器中,气固混合物通过电场区域时,固体颗粒受到电场力作用而被收集到电极上,而清洁的气体则从电场区域排出。

这种方法适用于细小颗粒的分离,对颗粒粒径较小、密度较小的固体颗粒分离效果较好。

综上所述,气固分离的方法有重力沉降、离心分离、过滤、电除尘等多种,每种方法都有其适用的颗粒特性和分离效果。

在实际应用中,需要根据具体的气固混合物特性和分离要求选择合适的分离方法,以实现高效、经济的气固分离过程。

污水处理过程中的气固液三相分离技术污水处理是环境保护的重要环节,而在污水处理过程中,气固液三相分离技术扮演着重要的角色。

本文将介绍污水处理过程中的气固液三相分离技术及其应用。

一、气固液三相分离技术的概述气固液三相分离技术是指在污水处理过程中,将气体、固体和液体三相进行有效分离的技术。

该技术可以广泛应用于各类污水处理系统中,包括家庭污水处理、工业废水处理以及城市污水处理厂等。

二、气固液三相分离技术的原理气固液三相分离技术的原理是利用物质的特性差异实现相分离。

通常采用的方法有沉降、过滤和旋流分离等。

具体而言,气体通过重力或压力差的作用,以及固体和液体颗粒之间的作用力差异,使得三相在特定的设备中分离开来。

三、气固液三相分离技术在污水处理中的应用1. 液固分离在污水处理过程中,常常需要将悬浮的固体颗粒从污水中分离出来。

气固液三相分离技术可以通过过滤、离心等方法实现液固分离,有效去除污水中的固体颗粒,净化污水。

2. 气固分离在某些污水处理过程中,会产生大量气体,如污泥脱水等。

通过气固液三相分离技术,可以将污水中的气体与固体分离开来,以便进一步处理。

3. 液气分离在污水处理过程中,也会产生一些液体有机物,如油脂等。

利用气固液三相分离技术,可以将油脂等液体有机物从污水中分离出来,以提高污水的处理效果。

四、气固液三相分离技术的优势1. 提高处理效率气固液三相分离技术能够有效分离气体、固体和液体三相,减少污水处理过程中的杂质,提高处理效率。

2. 减少能耗通过气固液三相分离技术,可以减少能耗,提高能源利用率。

例如,在污泥脱水过程中,通过分离出的气体可以用于其他用途,减少能源浪费。

3. 提高环保水平气固液三相分离技术可以减少污水处理过程中的气体和固体排放,降低对环境的负荷,提高环保水平。

五、结语气固液三相分离技术在污水处理中发挥着重要作用,通过该技术,可以有效分离气体、固体和液体三相,提高处理效率,减少能耗,提高环保水平。

气固分离装置气力输送是气固两相流体,输送到尾端时固体散料落进接收设备而气体则排空或者回收再利用,这就需要气固分离设备将固体散料与气体分离开来。

1,正压输送系统所用气固分离装置:是指低中压稀相正压输送和高压密相正压输送,气固分离装置包括布袋除尘器、旋风分离器、沉降式大型料仓(惯性除尘器)、湿法洗涤除尘设备,以上这些设备都是除尘系统的专用设备,气力输送系统中所使用的气固分离设备则借用了这些除尘系统的专用设备,也就是说气力输送中所使用的气固分离设备就是使用了没有经过任何改动的布袋除尘器、旋风分离器、惯性除尘器和湿法洗涤除尘设备。

1.1气固分离装置工作原理:A,布袋除尘器:以针刺毡布袋过滤粉尘,通常采用脉冲反吹进行清灰,详见附录,布袋属于深层过滤,也就是类似“棉被”,粉尘进入“棉被”内部达到一定数量后,“棉被”就会形成依靠粉尘过滤的过滤层将粉尘阻挡在布袋的外面,气体则穿过布袋而排空,以此达到气固分离之目的。

布袋除尘器的处理风量能力正比于其布袋总过滤面积,一般每平方米过滤面积所对应的能够处理输送风量为15~60 Nm3/h,如果粉尘浓度高应该适当加大过滤面积。

如果超细粉尘含量多则应该选择覆膜布袋或加厚布袋。

B, 旋风分离器:含物料的气固两相流体切向进入旋风分离器的圆形筒体,由于离心力的作用密度大的物料流会沿着圆形筒体的内壁旋转并一边旋转一边逐渐下落并由筒体的底部排出,而密度小的气体则被挤压到中部,气体一边旋转一边逐渐上升并由上口排空,以此达到气固分离之目的。

风量不变时增大旋风分离器的直径则离心力减小旋风分离效果变差。

旋风分离器的直径减小则处理量变小且大量物料短路从排空口排出跑灰。

因此使用旋风分离器时其尺寸必须适合所需处理的风量。

具体尺寸应该参考“除尘设备”书籍有关旋风分离器章节选取。

旋风分离器的进口风速一般在10-15米每秒,风速太高则出现混乱的扰流失去依靠离心力进行气固分离的作用,风速太低则离心力减小旋风分离效果变差。

气固分离的方法气固分离是指在工业生产和环境保护中,将气体和固体颗粒物进行有效分离的一种技术方法。

气固分离的方法有很多种,常见的包括重力沉降、离心分离、过滤和电除尘等。

下面将逐一介绍这些方法的原理和应用。

重力沉降是利用颗粒物在气流中的惯性和重力作用而发生的分离过程。

当气流中的颗粒物受到阻力时,会逐渐减速并沉降下来。

这种方法适用于颗粒物粒径较大、密度较大的情况,例如在矿山和建筑工地的粉尘处理中常常采用重力沉降来进行气固分离。

离心分离是利用离心力将气体中的颗粒物分离出来的一种方法。

通过高速旋转的离心机,气体中的颗粒物会受到离心力的作用而被甩出,从而实现气固分离。

这种方法适用于颗粒物粒径较小、密度较小的情况,例如在化工生产中常常采用离心分离来进行气固分离。

过滤是利用过滤介质将气体中的颗粒物截留下来的一种方法。

通过设置过滤介质,气体中的颗粒物会被截留在介质表面,从而实现气固分离。

过滤方法适用于颗粒物粒径较小、浓度较低的情况,例如在空气净化和粉尘处理中常常采用过滤来进行气固分离。

电除尘是利用电场力将气体中的颗粒物分离出来的一种方法。

通过设置电极和高压电场,气体中的颗粒物会受到电场力的作用而被收集下来,从而实现气固分离。

电除尘方法适用于颗粒物粒径较小、浓度较高的情况,例如在烟气净化和粉尘处理中常常采用电除尘来进行气固分离。

总的来说,气固分离的方法有很多种,每种方法都有其适用的颗粒物特性和应用场景。

在实际工程中,需要根据具体情况选择合适的气固分离方法,以实现高效、经济、环保的气固分离效果。

同时,随着技术的不断发展,气固分离的方法也在不断创新和完善,为工业生产和环境保护提供了更多选择和可能性。

气固相催化反应的七个步骤一、反应物准备在进行气固相催化反应之前,首先需要准备好反应物。

反应物可以是气体和固体之间的反应,也可以是气体与固体催化剂之间的反应。

无论是哪种情况,反应物的准备都是必不可少的。

通常情况下,反应物会经过一系列的处理步骤,以确保其纯度和活性。

二、反应器选择选择合适的反应器对于气固相催化反应来说非常重要。

反应器的选择应该考虑到反应物的性质、反应条件、反应速率等因素。

常见的反应器包括管式反应器、固定床反应器、流化床反应器等。

不同的反应器有不同的优缺点,需要根据具体情况进行选择。

三、催化剂的选择催化剂是气固相催化反应中起关键作用的物质。

催化剂可以提高反应的速率和选择性,降低反应的温度和能量消耗。

选择合适的催化剂对于反应的成功进行非常重要。

催化剂的选择应考虑到反应物的性质、反应条件、催化剂的活性和稳定性等因素。

四、反应条件控制反应条件的控制对于气固相催化反应来说至关重要。

反应条件包括温度、压力、气体流速等。

不同的反应对于反应条件有不同的要求。

在确定反应条件时,需要考虑到催化剂的活性、反应物的稳定性和选择性等因素。

五、反应过程监控在进行气固相催化反应时,需要对反应过程进行监控。

监控反应过程可以了解反应的进行情况,及时调整反应条件,以达到预期的反应效果。

常用的监测手段包括温度、压力、气体流速等参数的监测,以及反应物和产物的分析等。

六、反应产物分离在气固相催化反应完成后,需要进行反应产物的分离。

反应产物的分离可以通过不同的物理和化学方法实现,如蒸馏、吸附、结晶等。

分离产物的纯度和收率对于反应的成功与否有着重要的影响。

七、反应废物处理气固相催化反应过程中会产生一些废物,这些废物可能对环境和人体健康造成潜在的危害。

因此,在进行气固相催化反应时,需要合理处理反应废物,以减少对环境的污染。

常见的处理方法包括回收利用和安全处置等。

通过以上七个步骤,可以完成气固相催化反应的整个过程。

每个步骤都有其重要性和特殊性,需要仔细考虑和操作。

用气体作为流动相的色谱法称为气相色谱法。

根据固定相的状态不同,又可将其分为气固色谱和气液色谱。

气固色谱是用多孔性固体为固定相,分离的主要对象是一些永久性的气体和低沸点的化合物。

但由于气固色谱可供选择的固定相种类甚少,分离的对象不多,且色谱峰容易产生拖尾,因此实际应用较少。

气相色谱多用高沸点的有机化合物涂渍在惰性载体上作为固定相,一般只要在450℃以下有1.5KPa-10KPa的蒸汽压且热稳定性好的有机及无机化合物都可用气液色谱分离。

由于在气液色谱中可供选择的固定液种类很多,容易得到好的选择性,所以气液色谱有广泛的实用价值。

第一节气相色谱仪(一)气相色谱流程气相色谱法用于分离分析样品的基本过程如下图:气相色谱过程示意图由高压钢瓶1供给的流动相载气。

经减压阀2、净化器3、流量调节器4和转子流速计5后,以稳定的压力恒定的流速连续流过气化室6、色谱柱7、检测器8,最后放空。

气化室与进样口相接,它的作用是把从进样口注入的液体试样瞬间气化为蒸汽,以便随载气带入色谱柱中进行分离,分离后的样品随载气依次带入检测器,检测器将组分的浓度(或质量)变化转化为电信号,电信号经放大后,由记录仪记录下来,即得色谱图。

(二)气相色谱仪的结构气相色谱仪由五大系统组成:气路系统、进样系统、分离系统、控温系统以及检测和记录系统。

1.气路系统气相色谱仪具有一个让载气连续运行、管路密闭的气路系统。

通过该系统,可以获得纯净的、流速稳定的载气。

它的气密性、载气流速的稳定性以及测量流量的准确性,对色谱结果均有很大的影响,因此必须注意控制。

常用的载气有氮气和氢气,也有用氦气、氩气和空气。

载气的净化,需经过装有活性炭或分子筛的净化器,以除去载气中的水、氧等不利的杂质。

流速的调节和稳定是通过减压阀、稳压阀和针形阀串联使用后达到。

一般载气的变化程度。

2.进样系统进样系统包括进样器和气化室两部分。

进样系统的作用是将液体或固体试样,在进入色谱柱之前瞬间气化,然后快速定量地转入到色谱柱中。

气固相催化反应的步骤

1. 催化剂预处理:将催化剂进行预处理,以去除表面的杂质和活性物种,并提高催化剂的活性和选择性。

常用的预处理方法包括煅烧、还原和氧化等。

2. 催化剂加载:将经过预处理的催化剂加载到固体底物上,形成催化剂-底物体系。

加载方法可以采用浸渍、沉积或物理吸附等。

3. 底物进料:将气体底物通过气体供给系统导入反应器。

底物可以是单一气体或混合气体,取决于具体反应的要求。

4. 反应发生:底物分子在催化剂表面发生吸附和解析反应。

此过程中,催化剂促进了底物分子之间的化学反应,并降低了反应的活化能,从而提高了反应速率和选择性。

5. 产物分离:反应产物经过催化剂表面的解析,从催化剂表面脱附,并通过分离系统进行分离和收集。

常用的分离方法包括凝固、吸附和脱附等。

6. 催化剂再生:催化剂在反应过程中可能会受到中毒或失活,需要进行再生以恢复催化剂活性。

催化剂再生方法根据具体反应的特点而不同,常用的再生方法包括煅烧、洗涤和修复等。

以上是气固相催化反应的一般步骤,具体情况会因反应种类不同而有所差异。

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,主要用于将气体中的固体颗粒分离出来。

它通过利用气体流动的力学原理,将固体颗粒从气体中分离出来,从而实现气固分离的目的。

下面将详细介绍旋风分离器的工作原理。

1. 气体进入旋风分离器气体进入旋风分离器的入口处,通常是通过管道或者风机将气体带入。

进入旋风分离器的气体流速较高,形成强烈的旋转气流。

这种旋转气流是旋风分离器工作的基础。

2. 旋转气流的形成当气体进入旋风分离器后,由于管道的设计温和体流速的控制,气体开始在旋风分离器内部形成旋转气流。

旋转气流的形成是通过旋风分离器内部的特殊结构来实现的。

通常,旋风分离器内部设有一个圆锥形的筒体,气体从筒体的上部进入,然后在筒体内部形成旋转气流。

3. 气固分离在旋转气流的作用下,固体颗粒被分离出来。

由于固体颗粒的质量较大,它们在旋转气流中受到离心力的作用,被迫向旋风分离器的外壁挪移。

而气体则在旋转气流中保持在中心位置,形成一个空心的气体柱。

这样,固体颗粒被分离到旋风分离器的外部,而纯净的气体则通过旋风分离器的出口处排出。

4. 固体颗粒的采集分离出的固体颗粒会沿着旋风分离器的外壁下滑,并最终落入分离器的底部。

在底部设有一个采集装置,用于采集固体颗粒。

采集装置通常是一个容器,可以定期清理和处理固体颗粒。

5. 旋风分离器的优势旋风分离器具有以下几个优势:5.1 高效分离:旋风分离器通过旋转气流的作用,能够高效地将气体中的固体颗粒分离出来,达到较高的分离效率。

5.2 结构简单:旋风分离器的结构相对简单,主要由一个圆锥形的筒体和入口、出口等组成,易于安装和维护。

5.3 适合范围广:旋风分离器适合于各种颗粒大小和密度的固体颗粒的分离,具有较强的适应性。

5.4 无需能源消耗:旋风分离器的工作不需要额外的能源消耗,仅依靠气体流动的动能即可实现分离。

5.5 可与其他设备配合使用:旋风分离器可以与其他设备配合使用,例如除尘器、气体净化设备等,实现更高效的气固分离。

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,广泛应用于化工、环保、食品、冶金等行业。

它通过利用气体流动的力学原理,将气体中的固体颗粒分离出来,从而实现对气体和固体的分离。

旋风分离器的工作原理如下:1. 气体进入旋风分离器:气体通过进气口进入旋风分离器,进入后会形成一个旋转的气流。

进气口的位置和形状会影响气流的旋转速度和方向。

2. 气固分离:在旋风分离器内部,气流会形成一个旋转的涡流,这个涡流会产生一个离心力。

由于固体颗粒的质量较大,受到离心力的作用,会向外部壁面移动,最终沉积在壁面上形成一个固体颗粒层。

而气体则在涡流的中心部分继续向上流动。

3. 固体颗粒收集:固体颗粒在壁面上形成的固体颗粒层会不断增厚,当达到一定的厚度时,可以通过旋风分离器上的排料口进行排出。

排料口的位置和形状会影响固体颗粒的排出效果。

4. 清洁气体排出:经过固体颗粒的分离,清洁的气体会从旋风分离器的顶部中心部分排出。

气体的流速和压力会影响气体的排出效果。

旋风分离器的工作原理可以通过以下几个关键参数来控制和调整:1. 进气速度:进气速度会影响气体流动的速度和旋转的强度,从而影响分离效果。

一般来说,进气速度越大,分离效果越好,但也会增加能耗。

2. 旋风分离器的尺寸和结构:旋风分离器的尺寸和结构会影响气流旋转的速度和方向,进而影响分离效果。

合理的尺寸和结构设计可以提高分离效率。

3. 固体颗粒的粒径和密度:固体颗粒的粒径和密度会影响固体颗粒在旋风分离器中的运动轨迹和分离效果。

一般来说,粒径较大、密度较大的固体颗粒分离效果较好。

4. 排料口的位置和形状:排料口的位置和形状会影响固体颗粒的排出效果。

合理的位置和形状设计可以提高排料效率。

旋风分离器的优点包括结构简单、操作方便、分离效果好、能耗低等。

但也存在一些局限性,比如对固体颗粒的分离效果受到颗粒粒径和密度的限制,对气体流量和压力的适应范围有一定限制。

总之,旋风分离器是一种通过气流力学原理实现气固分离的设备,其工作原理简单明了。

气固分离的方法

气固分离是指将气体和固体物质进行有效分离的工艺过程,广泛应用于化工、

环保、矿业等领域。

在气固分离过程中,常用的方法包括重力沉降、离心分离、过滤等,下面将分别介绍这些方法的原理和应用。

首先,重力沉降是一种利用颗粒物质在重力作用下沉降的方法。

当气体中含有

固体颗粒时,可以通过设置沉降池或沉降器,让颗粒物质在重力作用下沉降到底部,从而实现气固分离。

这种方法简单易行,适用于颗粒物质较大、密度较大的情况,但对颗粒物质的分离效率较低。

其次,离心分离是一种利用离心力将气体和固体颗粒分离的方法。

通过旋转设备,使气体和固体颗粒在离心力的作用下产生分离,固体颗粒沉积在离心机的壁面或底部,而纯净的气体则从离心机的顶部排出。

离心分离方法适用于颗粒物质较小、密度较小的情况,分离效率高,但设备成本较高。

最后,过滤是一种利用过滤介质将气体中的固体颗粒截留下来的方法。

常用的

过滤介质包括滤纸、滤布、滤网等,通过设置过滤设备,将气体通过过滤介质,固体颗粒被截留在过滤介质上,从而实现气固分离。

过滤方法适用于颗粒物质较小、分离要求较高的情况,但需要定期更换过滤介质,并且会产生固体废物。

综上所述,气固分离的方法包括重力沉降、离心分离、过滤等,每种方法都有

其适用的场景和特点。

在实际应用中,需要根据气体中固体颗粒的性质、浓度和分离要求选择合适的分离方法,以达到经济、高效、环保的分离效果。