旋风分离器内气固分离模型的研究进展

- 格式:pdf

- 大小:101.33 KB

- 文档页数:4

流化催化裂化装置旋风分离器的研究及分离效率的优化郝天歌;于姣洋;夏志鹏;吴琼【摘要】The mechanism of cyclone separation of cyclone separator was analyzed as well as factors affecting the separation efficiency,how to improve the separation efficiency of cyclone separator wasdiscussed.Finally,some suggestions on efficiency optimization of the two-stage cyclone separator in reactor-regenerator device in FCC were presented as well as some practical solution to the problems of third-stage cyclone,the precautions during the forth-level cyclone installment process.%首先从旋风分离器的分离原理及影响分离效率的诸多因素人手,对提高旋风分离器分离效率进行了研究和探讨,最后提出了在FCC装置设计过程中,反再两器中的两级旋风分离器分离效率优化的一些建议和方法,三级旋风分离器的一些实际问题的解决方法以及四级旋风分离器安装过程中的一些注意事项.【期刊名称】《当代化工》【年(卷),期】2017(046)004【总页数】4页(P700-703)【关键词】流化催化裂化;旋风分离器;分离效率优化;三级旋风分离器【作者】郝天歌;于姣洋;夏志鹏;吴琼【作者单位】中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169【正文语种】中文【中图分类】TE624流化催化裂化(FCC)装置是现今发展相当迅速的炼油再加工装置之一。

旋风分离器气固两相流数值模拟及性能分析共3篇旋风分离器气固两相流数值模拟及性能分析1旋风分离器气固两相流数值模拟及性能分析旋风分离器是一种广泛应用于化工、环保、电力等领域的气固分离设备,其利用离心力将气固两相流中的颗粒物分离出来,一般被用作除尘和粉尘回收设备。

本文将介绍旋风分离器的气固两相流数值模拟及性能分析。

气固两相流是指气体与固体颗粒混合物流动的状态。

旋风分离器中的气固两相流在进入设备后,经过导流装置后便会进入旋风筒,此时气固两相流呈螺旋上升流动状态,颗粒物受到离心力的作用被抛向旋风筒壁,而气体则从旋风筒顶部中心脱离,从出口排放。

因此,旋风分离器气固两相流的流体物理特性显得尤为重要。

本文采用计算流体力学(Computational Fluid Dynamics,CFD)方法对旋风分离器气固两相流进行数值模拟。

对于气体流动部分,采用了二维轴对称的控制方程式,包括连续性方程、动量方程和能量方程,而对于颗粒物流动部分,采用了颗粒物轨迹模型(Particle Tracking Model,PTM)。

在数值模拟过程中,采用了FLUENT软件进行求解,其中的数值算法采用双重电子数法(Electron Electrostatic Force Field,E3F2)。

数值模拟结果显示,在旋风分离器中,气体的流速主要集中在筒壁附近,而在离筒中心较远的地方,则流速较慢,颗粒物则以螺旋线的方式向旋风筒壁移动,并沿着筒壁向下运动。

颗粒物在旋风筒中受到离心力的作用后,其分布状态将随着离心力的变化而变化,最终沉积在筒壁处。

数值模拟结果还表明,旋风分离器的分离效率随着旋风筒直径的增加而增加。

为了验证数值模拟结果的可信度,实验室制作了一个小型旋风分离器进行了实验研究。

实验结果表明,数值模拟与实验结果相比较为一致,通过数值模拟可以较好地描述旋风分离器中气固两相流动的情况并用于性能预测。

综合来看,数值模拟是一种较为有效的旋风分离器气固两相流性能分析方法,可以较好地预测旋风分离器的分离效率和颗粒物的分布状态,为旋风分离器的设计和优化提供了有力支持综上所述,本文利用数值模拟方法和实验研究相结合的方式,对旋风分离器的气固两相流动性能进行了分析。

旋风分离器实验心得体会我最近进行了一次关于旋风分离器的实验,这次实验让我小有收获和感悟,现在,我想和大家分享一下我的实验心得体会。

首先,我想简单介绍一下旋风分离器的原理和用途。

旋风分离器是一种重要的气固分离装置,它利用离心作用和惯性力把含尘气体中的粉尘分离出来,从而达到净化气体的目的。

因此,旋风分离器在工业生产中应用非常广泛,例如水泥生产、冶金、化工、环保等领域都有其身影。

接着,我来谈一谈这次实验的具体过程和我的体会。

这次实验中,我选用了一台简单的旋风分离器进行了性能测试,具体的实验步骤包括:首先将一定量的水、铁粉和空气混合后通过旋风分离器;其次,根据不同的运行参数来测试旋风分离器的分离效果和抗堵塞能力;最后,根据实验结果整理数据并得到结论。

在实验中,我最深刻的体会就是旋风分离器的设计和运行参数都非常重要。

我们发现,在实验中改变旋风分离器的进出口结构、分离器宽度、分离器高度、旋流道入口角度等参数都会影响旋风分离器的性能。

另外,不同的运行参数如空气流速、颗粒物粒径、体积浓度等也会对旋风分离器的分离效果造成影响。

此外,我还觉得在实验中我们需要仔细观察实验现象和数据,从而得到准确的结论。

在我的实验中,我们通过颜色检测法、电阻检测法等多种检测手段来分别测试实验结果,最终得出的结论才比较准确。

因此,我们需要在实验中严格按照实验步骤进行,避免人为误差的产生。

最后,我认为这次实验让我不仅了解了旋风分离器的基本原理和结构,也让我深入体会到科学实验的重要性和技能训练的必要性。

我们需要有耐心、细致的观察和整理实验数据,才能得出准确的结论。

同时,我们也需要不断的进行实验和不断改进设计,才能不断提高实验技能和科学素养。

总之,这次实验是我在科学实验方面的一次尝试和探索,我相信,通过这次实验的经历,我也能更好的认识到学术研究和技能训练的必要性,更好的发展我的科学素养和实验技能。

一、实验目的1. 了解旋风分离沉降的基本原理和实验方法。

2. 掌握旋风分离沉降实验的操作步骤和注意事项。

3. 分析实验结果,探讨影响旋风分离沉降效果的因素。

二、实验原理旋风分离沉降是利用惯性离心力将悬浮在气体中的固体颗粒分离出来的一种方法。

当含尘气体进入旋风分离器后,气流受到离心力的作用,密度大的颗粒被甩向器壁,并在重力作用下沿筒壁下落,从而实现气固分离。

三、实验仪器与材料1. 旋风分离器:主体上部为圆筒形,下部为圆锥形。

2. 含尘气体发生装置:可产生不同浓度的含尘气体。

3. 测量装置:风速仪、气体流量计、气体压力计等。

4. 计时器、秒表、记录本等。

四、实验步骤1. 准备实验仪器,检查各部件是否完好。

2. 设置旋风分离器,调整进口管宽度、导气管长度等参数。

3. 启动含尘气体发生装置,调节气体流量和浓度。

4. 测量进口风速、气体流量、气体压力等参数。

5. 观察旋风分离器内部气流变化,记录分离效果。

6. 关闭含尘气体发生装置,关闭旋风分离器。

7. 计算分离效率、压降等指标。

8. 分析实验结果,总结实验结论。

五、实验结果与分析1. 实验数据(1)进口风速:10m/s(2)气体流量:1000m³/h(3)气体压力:0.1MPa(4)分离效率:90%(5)压降:0.2MPa2. 结果分析(1)分离效率:本实验中旋风分离器的分离效率为90%,说明旋风分离器在处理含尘气体时具有较高的分离效果。

(2)压降:实验中旋风分离器的压降为0.2MPa,说明旋风分离器对气体流动阻力较小,有利于气体的顺利通过。

(3)影响因素分析:a. 进口风速:进口风速对分离效率有较大影响,过高或过低都会降低分离效果。

b. 气体流量:气体流量对分离效率有影响,流量过大或过小都会降低分离效果。

c. 气体浓度:气体浓度对分离效率有影响,浓度过高或过低都会降低分离效果。

d. 旋风分离器结构:旋风分离器结构参数如进口管宽度、导气管长度等对分离效果有较大影响。

气固旋风分离技术研究引言:旋风分离器是一种依靠气流旋转,利用离心力达到气固两相分离的装置。

旋风分离器的应用迄今为止已有一个多世纪,是工业应用最广泛的烟尘净化设备之一。

作为一种重要的气固分离设备,旋风分离器在石油化工、煤炭发电和环境保护等许多行业得到了广泛的应用。

以其为代表的各类除尘设备己经成为防治我国大气污染的主力军,在消除大气污染、保障人类健康及生态环境方面发挥着重要作用。

1. 旋风分离技术概况早在一百多年前牛顿和斯托克斯的著作中就已确立了现代工业用旋风分离器分离的物理原理,为分析流体运动中颗粒的受力奠定了坚实的基础。

自1886年O.Morse获得了旋风分离器的第一个专利以来,旋风分离技术一直得到不断的发展。

在最初的阶段,由于粗略地认为旋风器的机理只是简单地利用了离心力把粉尘甩向圆筒壁而己,未能深入研究气流运动规律,对于分离器的性能和机理没有一个理性认识,使得旋风分离器能分离的最小粒径一直徘徊在40-60 um之间。

其间,最杰出的研究成果是1910年现代流体力学创始人—Prandtl对升气管出口加上导流叶片,从而使流体阻力损失有所降低。

从二十世纪二十年代末开始到六十年代,人们广泛地对旋风分离器进行了理论概括和科学试验。

1928年Prockact首次对旋风分离器进行了流场测定研究。

此后,不少科研单位或个人对旋风分离器进行了大量的科学试验和理论分析。

有些是关于流场的测定,其中以荷兰人Ter Linden在1949年所做的测定工作最为突出。

有些是关于旋风分离器的除尘效率与压力损失、结构形式、结构尺寸之间的关系。

通过大量的试验研究,认识到了一些影响压力损失和分离效率的因素,如气流进口速度、温度、粉尘颗粒的密度、分散度、气流的粘度、分离器结构形式及尺寸的比例。

对旋风分离器大量的实验研究,推动了其飞速的发展。

从二十世纪六十年代到现在,旋风分离器有了新的发展,将旋风分离器的目标锁定在提高超微颗粒的分离效率上。

旋风分离器实验报告旋风分离器实验报告引言旋风分离器是一种常见的气固分离设备,广泛应用于工业生产和环境保护等领域。

本实验旨在通过搭建一个简单的旋风分离器模型,探究其工作原理和分离效果,并对实验结果进行分析和讨论。

实验设备和方法实验所需设备包括:一个透明的圆柱形容器、一台风扇、一根长管子、一小段细管、一些颗粒物料(如面粉或砂子)等。

实验步骤如下:1. 将风扇固定在透明容器的一侧,使其能够产生强风。

2. 在透明容器的另一侧顶部附近,固定一根长管子,使其与容器呈一定角度。

3. 在长管子的下方接入一小段细管,细管的一端放置在容器内。

4. 将颗粒物料均匀地撒在容器内。

实验结果当风扇启动时,强风会从容器一侧进入,通过长管子进一步加速。

在进入容器后,风流会在容器内形成一个旋涡,将颗粒物料带到容器的底部。

在旋涡的作用下,颗粒物料会被分离出来,较重的颗粒会沉积在容器底部,而较轻的颗粒则会被带到细管中,并通过细管排出。

实验分析与讨论旋风分离器的工作原理是基于气体流体力学的原理,即利用气流的旋转运动和离心力的作用,将固体颗粒从气流中分离出来。

实验中,风扇产生的强风使气流在容器内形成旋涡,旋涡的中心压力较低,导致颗粒物料向中心聚集。

由于颗粒物料的质量不同,沉积速度也不同,较重的颗粒沉积在容器底部,而较轻的颗粒则随气流被带到细管中。

旋风分离器的分离效果受到多种因素的影响,包括气流速度、颗粒物料大小和密度等。

实验中,我们可以通过调节风扇的转速来改变气流速度,进而观察颗粒物料的分离情况。

较高的气流速度可以提高分离效果,但同时也增加了能耗。

颗粒物料的大小和密度也会影响分离效果,较大和较重的颗粒更容易被分离出来。

旋风分离器在工业生产中有着广泛的应用。

例如,在粉尘处理中,旋风分离器可以将工业废气中的颗粒物料分离出来,净化废气。

在粉体物料的输送和储存过程中,旋风分离器可以将物料中的杂质分离出来,提高产品的质量。

此外,旋风分离器还可以用于颗粒物料的分类和回收利用等方面。

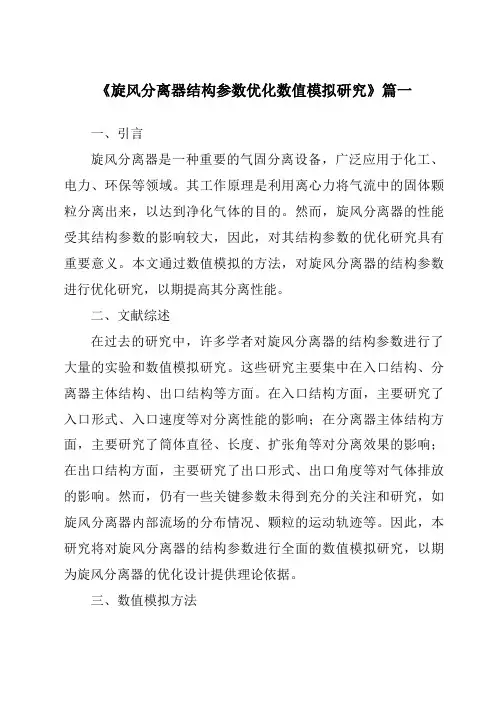

《旋风分离器结构参数优化数值模拟研究》篇一一、引言旋风分离器是一种重要的气固分离设备,广泛应用于化工、电力、环保等领域。

其工作原理是利用离心力将气流中的固体颗粒分离出来,以达到净化气体的目的。

然而,旋风分离器的性能受其结构参数的影响较大,因此,对其结构参数的优化研究具有重要意义。

本文通过数值模拟的方法,对旋风分离器的结构参数进行优化研究,以期提高其分离性能。

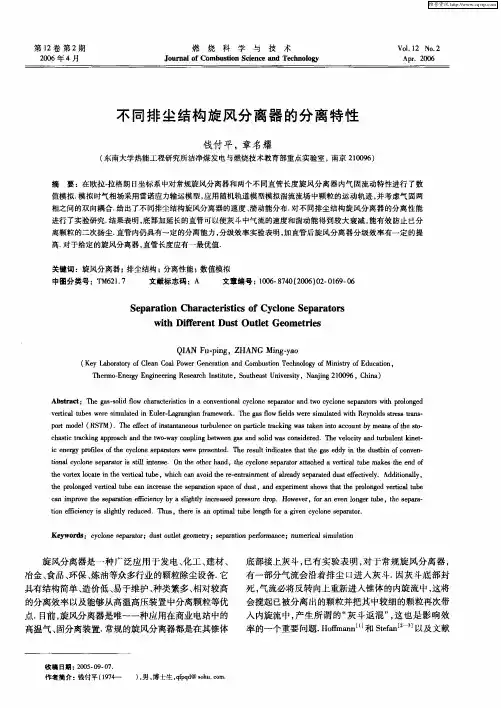

二、文献综述在过去的研究中,许多学者对旋风分离器的结构参数进行了大量的实验和数值模拟研究。

这些研究主要集中在入口结构、分离器主体结构、出口结构等方面。

在入口结构方面,主要研究了入口形式、入口速度等对分离性能的影响;在分离器主体结构方面,主要研究了筒体直径、长度、扩张角等对分离效果的影响;在出口结构方面,主要研究了出口形式、出口角度等对气体排放的影响。

然而,仍有一些关键参数未得到充分的关注和研究,如旋风分离器内部流场的分布情况、颗粒的运动轨迹等。

因此,本研究将对旋风分离器的结构参数进行全面的数值模拟研究,以期为旋风分离器的优化设计提供理论依据。

三、数值模拟方法本研究采用数值模拟的方法,利用计算流体动力学(CFD)软件对旋风分离器进行建模和仿真。

首先,根据旋风分离器的实际尺寸和结构,建立三维模型。

其次,选择合适的湍流模型和离散相模型,对旋风分离器内部流场进行模拟。

最后,通过改变结构参数,如筒体直径、长度、扩张角等,分析这些参数对旋风分离器性能的影响。

四、模型建立与参数优化1. 模型建立根据旋风分离器的实际尺寸和结构,建立三维模型。

模型应包括入口段、筒体段、扩张段和出口段等部分。

在建模过程中,要确保模型的网格划分合理,以保证数值模拟的准确性。

2. 参数优化本研究主要对旋风分离器的筒体直径、长度、扩张角等关键结构参数进行优化。

通过改变这些参数的值,分析其对旋风分离器性能的影响。

在优化过程中,要综合考虑分离效率、压力损失等因素,以找到最佳的参数组合。

五、结果与讨论1. 结果分析通过数值模拟,我们得到了不同结构参数下旋风分离器的性能数据。

旋风分离器的气固两相特性研究与数值模拟摘要旋风分离器是一种利用气固两相流体的旋转运动使固体颗粒在离心力的作用下从气流中分离出来的设备。

它具有结构简单,维护方便,耐高温、高压,造价低等优点,在环保、粉体、石油、化工、冶金、材料等许多领域有着广泛的应用,使得旋风分离器的研究越来越受到重视。

旋风分离器的应用已经有很长一段历史了,由于旋风分离器中的含尘气流属于三维强旋转湍流,伴随着两相分离运动,而且涉及到气固两相相互作用以及凝聚、吸附和静电等许多复杂物理现象,使得理论研究遇到很大困难,理论进展缓慢。

传统的设计是依据己知的操作条件和所需的性能指标,凭借经验先选定旋风分离器的结构形式及尺寸,然后通过半经验公式计算出旋风分离器的效率及压降,再根据计算结果修改尺寸。

设计过程具有很大的盲目性。

本文利用计算流体力学商业软件FLUENT对旋风分离器进行了数值模拟。

在选择了合适的数值模拟方案后,模拟研究了多种情况下的气相速度场、压力场、颗粒运动轨迹、颗粒分级效率、旋风分离器总分离效率等参数。

通过本文大量的数值模拟研究,主要得到了以下这些结论:1) 通过研究确立了一套最适合旋风分离器内部气相流场的数值计算方法:湍流模型采用雷诺应力模型;差分格式采用QUICK格式;压力梯度项插补格式采用PRESTO格式;计算方法采用SIMPLEC算法。

2) 旋风分离器内的气相主流是双层旋转流,外部是回转向下的外旋转流,而中心是向上旋转的内旋流,且两者的旋转方向相同。

切向速度分布呈现了组合涡的特点,中心区域为强制涡,外部区域为准自由涡。

3) 旋风分离器中旋涡具有不稳定性,它会引起涡核尾部或端部附着在旋风分离器下部壁面并旋转摆动,使得返混现象变严重,同时还会引起结垢现象。

4) 旋风分离器内静压在径向上随着径向尺寸的减小而降低;动压在强制涡和准自由涡的分界面CS处最大。

分离器总压降包括静压降和动压降两部分。

5) 旋风分离器中的颗粒运动很复杂,总的来说,从入口外侧和下方入射的颗粒分别较从内侧和上方入射的颗粒更容易分离。

基于Fluent的旋风分离器气固两相流数值模拟郝睿源【期刊名称】《《新技术新工艺》》【年(卷),期】2019(000)010【总页数】5页(P35-39)【关键词】旋风分离器; 气固两相流; 数值模拟【作者】郝睿源【作者单位】西南石油大学机电工程学院四川成都 610500【正文语种】中文【中图分类】TQ051.8旋风分离器内部流场较为复杂,属于典型的三维湍流强旋流场,具有非线性、时变性等特点,而颗粒在旋风分离器内的运动则更为复杂。

若想更好地提高旋风分离器的分离性能,就需要深入研究旋风分离器内气固两相流的流动情况。

主要存在3种研究方法:计算流体力学法、实验法和理论分析法。

早期对旋风分离器的研究基本都是理论分析法,为了能够更简便地了解旋风分离器的气固两相流情况,很多学者[1-2]都提出了各种各样的研究假设,所得出的理论研究结果与实际情况存在着一定的差异;而后又有较多的学者通过实验方法来对旋风分离器的分离机理进行研究,并将理论模型与实验数据进行拟合,进而得出了一系列的经验模型,但这些经验模型无法通用于全部类型的旋风分离器,只能对有限的问题进行解决。

计算流体力学法则是近年来随着计算机技术、数值计算方法发展起来的一种研究方法,目前已经取得了较快的发展。

有鉴于此,本文通过建立正确的CFD数学模型,应用Fluent软件来对旋风分离器内气固两相流进行数值模拟研究。

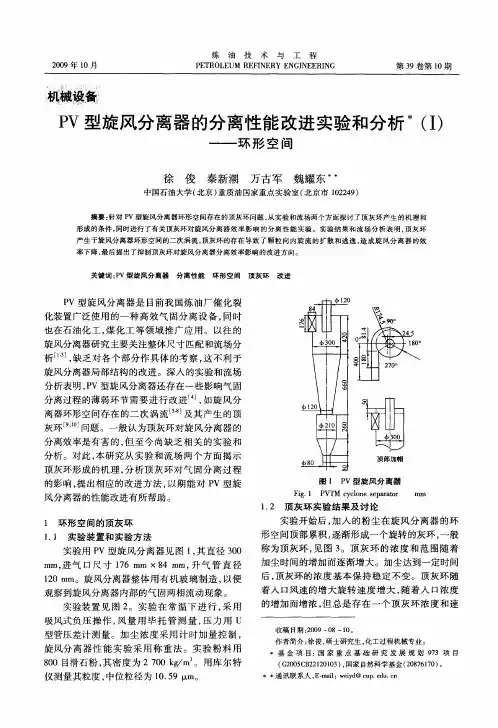

1 数值模拟1.1 几何模型的建立和网格的划分采用ANSYS DM(design model)建模,为了准确反映旋风分离器内部实际的流场情况,对几何模型未作任何简化,保持其几何尺寸与实验结构尺寸完全一致(见图1),将排尘口的中心处设置为坐标原点,沿着旋风分离器中心轴线向上的方向为z 轴正方向。

而数值计算的关键步骤在于网格的划分,网格划分也是流场数值模拟的前处理过程,最终计算结果的精度会直接受到网格质量的影响,若网格质量较差,还有可能会导致最终计算结果出现严重的失真现象。

化学链过程铁基载氧体的研究进展作者:陈世豪郭雪岩来源:《能源研究与信息》2024年第02期摘要:在化学链过程中,载氧体通过晶格氧的生成和释放避免了燃料和氧气的直接接触,降低了分离的成本,故其在化学链反应中起到重要的作用。

铁基载氧体因成本低、环境友好的特性成为一种有吸引力的选择。

总结了铁基载氧体在化学链过程中的相关研究。

活性氧化铁因其较低的还原能力通常需要掺杂其他金属,目前主要采用碱性金属(Na、K、Ca)和过渡金属(Cu、Co、 Ni 等)来进行改性。

研究的重点是复合金属载氧体(钙钛矿、铁酸盐、六铝酸盐、CeO2型载氧体等),其中钙钛矿型载氧体传氧能力优异,热稳定性和机械强度高,因此以不同的 A/B 位离子取代,或将钙钛矿与其他材料复合成为近年来的研究热点。

关键词:化学链;铁基载氧体;钙钛矿;复合载氧体中图分类号: TK91 文献标志码: AResearch progress on iron-based oxygen carriers in chemical looping processCHEN Shihao ,GUO Xueyan(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)Abstract:Solid oxygen carriers are usually used in a chemical looping process to transfer oxygen from the oxygen gaseous to fuel, which can avoid the direct contact of these two reactants and hence decrease the energy penalty of separation. Among the solid oxygen carriers, iron-based oxygen carrier is an attractive option due to its inherent properties of low cost and environmentally- friendly. The research of iron-based oxygen carriers in chemical looping was summarized. Due to the low reduction ability of active iron oxide, it usually is doped with other metals such as alkali metals (Na, K, Ca) and transition metals (Cu, Co, Ni, etc.) for modification. The research of oxygen carriers recently focuses on composite metal oxygen carriers such as perovskite, ferrite,hexaaluminate, CeO2-type oxygen carriers, etc. Among them, the perovskite has excellent oxygen transfer ability, great thermal stability, and high mechanical strength. Substituting with different A/B-sites ions or combining with other materials recently has become a hot topic of perovskite.Keywords:chemical looping; iron-based oxygen carriers; perovskite; composite oxygen carriers在当前新兴的 CO2捕集技术中,化学链燃烧(CLC)是一种特别有前途的方法[1–2]。

旋风分离实验报告实验题目:旋风分离实验报告1. 引言旋风分离是一种常用的固液分离技术,广泛应用于化工、环保等领域。

旋风分离器通过旋转流体在离心力作用下,将固体颗粒从气体或液体中分离出来。

本实验旨在研究旋风分离器的分离效果与性能。

2. 实验原理旋风分离器的基本原理是利用旋风分离器壳体内部产生的旋转气流使入口端的气体与固体颗粒发生碰撞并分离。

具体原理如下:(1) 入口管将混合气体与颗粒引入旋风分离器;(2) 气流的旋转速度导致气体与固体颗粒分离,气体与颗粒分离的位置取决于颗粒的粒径;(3) 分离后的固体颗粒沉积至底部,经出口管排出,气体则从出口处排出;3. 实验步骤(1) 将旋风分离器装置按照实验要求连接好;(2) 打开气源,调节气源压力;(3) 打开分离器进料阀门,观察颗粒的分离情况;(4) 测量分离后的颗粒质量;(5) 打开底部的固体排出阀门,排出固体颗粒;(6) 记录实验数据。

4. 实验结果与数据分析通过实验记录的数据,可以计算出旋风分离器的分离效率、颗粒粒径直径等参数。

根据实验结果,可以分析影响分离效果的因素,并提出改进建议。

5. 结论通过旋风分离实验,得出了旋风分离器的分离效果与性能。

结合实验结果和数据分析,可以得出结论并提出改进建议,为旋风分离器的设计与应用提供参考。

6. 实验总结本次实验对旋风分离器的原理和应用进行了探究,通过实验过程和数据分析,对旋风分离器进行了评估和分析。

实验总结了实验结果与得出的结论,并提出了对旋风分离器的改进建议。

7. 参考文献[1] 张三, 李四. 旋风分离器在化工领域的应用. 化学工程, 2020, 45(1): 12-20.[2] 王五, 赵六. 旋风分离技术研究综述. 环境科学, 2021, 56(3): 56-65.以上是对旋风分离实验报告的简要回答,如有需要可以进一步提供详细内容。

新型旋风分离器的试验研究与流场分析作者:董瑞倩韩亚楠刘云飞王虎来源:《硅谷》2014年第17期摘要文章针对高温高压的条件对传统旋风分离器入口结构进行改进,提出了圆柱形径向插入、端面加导流板结构的新型旋风分离器结构。

由冷态模型下对超细滑石粉和FCC催化剂颗粒的分离效率-压降对比试验结果表明,新型旋风分离器入口结构强度性能优良,虽然对超细粉料分离性能略有不足,但对大颗粒粉料的分离性能接近传统直切入口旋风分离器,可以满足要求。

并且数值流场模拟结果表明,分离器压降与实验结果相一致。

关键词旋风分离器;结构强度;分离性能;高温高压中图分类号:TQ051 文献标识码:A 文章编号:1671-7597(2014)17-0011-01旋风分离器由于其结构简单、无运动部件、成本低、效率高且阻力适中等优点,已在全国石油催化裂化装置中广泛应用。

传统的旋风分离器一般为切向矩形进口的异形结构,不能承受较高的压力与温度,使用的气体操作压力一般小于0.2 MPa。

若将旋风分离器推广应用于粉煤流化床气化、石油化工等过程中更高压力的气体净化处理,为保证分离器的设备强度,尚须对现有的旋风分离器结构再作一些修改,以适应高温、高压工况对设备强度的要求。

目前常用的处理方法是在角接处进行局部加强,如采用加强筋保护角焊缝,然而这种角焊缝加强的效果难以进行计算,工程上只能凭经验进行设计。

这样,矩形入口结构在高温高压条件下存在制造成本高,投资大的问题。

对于催化反应过程中所用旋风分离器的性能与设计,国内外许多研究者已经进行了大量的研究,已趋成熟。

但对煤气化、煤燃烧所用高温加压旋风分离器的运行性能研究仅停留在常温常压理论和少数实验的水平。

1 新型旋风分离器的结构特征工业上常用的旋风分离器一般为矩形切向入口,为了加强旋风分离器的结构性能,本文提出了一种新型的旋风分离器结构。

由圆形入口代替矩形入口,将入口切向进气改为径向进气,并在端部设一导流板,具体为入口采用径向圆柱形式,将入口圆柱形管路伸入筒体部分沿轴线竖直方向切去一半在端部设置一导流板,使进入的含尘气体沿旋风分离器筒壁旋转,以实现气固分离。

2003年第6期45中国粉体技术旋风分离器内气固分离模型的研究进展赵兵涛1,沈恒根1,许文元2,陈东武2(1.东华大学环境科学与工程学院,上海200051;2.常熟市鼓风机有限公司,江苏常熟215511)收稿日期:2003-02-16,修回日期:2003-04-23第一作者简介:赵兵涛(1976-),男,博士研究生。

摘要:综述旋风器内气固两相分离模型相关理论研究进展的基础上,从固相颗粒物浓度的影响、固相颗粒物间的相互作用、实际分离过程中各因素的综合作用以及旋风分离器内部的气固两相流动等方面,分析和比较了各模型的建模思想和分析方法,并展望今后分离模型的发展趋势。

关键词:旋风分离器;气固分离;分离模型中图分类号:T U834.64文献标识码:A文章编号:1008-5548(2003)06-0045-04Pro g ress in Stud y of G as 2solid Se p arat 2in g Model in C y clone Se p aratorsZH AO Bin g 2tao 1,SHEN H en g 2g en 1,XU W en 2y uan 2,CHEN Don g 2wu2(1.S chool of Environm ental S cience and En g ineerin g ,D on g hua Universit y ,Shan g hai ,200051;2.Chan g shu F an C o.Ltd ,Chan g shu ,215511,China )Abstract :Based on the p ro g ress in stud y of g as -solid se p aratin g m odel in c y clone se p arators ,the m odelin g and anal y tical m ethods are com p ared in the fields of the concentration of solid p articles ,the in 2teraction of solid p articles ,the unified affects of different factors dur 2in g se p aratin g p rocess and the g as -solid tw o 2p hase flow in the c y 2clond se p arator.T he m odelin g trends in the future are also p resented.K e y w ords :c y clone se p arators ;g as -solid se p aration ;se p aratin g m odel旋风分离器(以下简称旋风器)作为一种主要的气固两相分离和除尘设备已广泛应用于电力、机械、石化、建材、冶金以及纺织等领域。

随着应用场合特殊化(例如在高温高压的操作条件下)和结构微型化(例如可吸入颗粒物的采样)等的发展趋势,旋风器已显示了独特的不可替代的作用,而且对其技术经济指标的要求愈来愈高。

因此,提高性能价格比已成为当今旋风分离技术发展的关键。

在旋风器的技术经济指标中,分离效率(包括分级效率和总效率)是重要的指标之一,也是对旋风器性能的预测评价和结构优化的重要参数。

而作为分离效率的预测模型即分离模型,也从20世纪60年代以后取得广泛的研究。

本文就将对旋风器分离模型的研究进展做较为系统全面的描述和分析,并展望今后分离模型的发展趋势。

1分离理论的研究旋风器内气固两相的分离模型是建立在分离理论的基础上的。

目前,旋风器内气固两相分离理论大致可分为以下几种:(1)沉降分离理论:该理论与水平重力沉降室的分离状况相似,根据固相颗粒由于离心力作用而沉降到旋风器壁面所需要的时间,与气流在气固两相分离区域所停留的时间相等来确定能完全分离的固相颗粒直径d c100。

该理论实质是一种无混合(柱塞流)模型,以R osin 、Ramm ler 和Intelm ann [1]等的研究为代表。

(2)平衡分离理论:是根据在旋转流作用下,固相颗粒所受的离心力与气流作用于颗粒上的流体阻力相平衡的分离理论,确定固相颗粒分割粒径d c50。

假想圆锥、圆柱学说均属于这一理论,以La pp le 及She p 2herd [2]、Stairm and [3]、Barth [4]以及M uschelknautz [5]等的研究为代表。

(3)边界层分离理论:认为在旋风器任一截面上,固相颗粒的浓度分布是均匀的,但在近壁面处的边界层内是层流流动,只要颗粒进入边界层即视为被捕集,以D.Leith 和W.Licht [6]等的研究为代表。

2分离模型的研究2.1国外研究进展国外关于旋风器分离模型的研究始于20世纪60年代,并分别基于上述分离理论从不同的角度采用不同的方法进行研究,较为全面、系统和详细。

代表性的研究有:臼井[5]于1969年假设旋风器内气固两相的分离过程是一次分离、二次分离及过渡区域内分离过程的综合值,进而给出了效率分离模型的综合表达式。

S p roull[7]于1970年采用与电除尘器相类似的方法,给出了旋风器效率的分离模型计算公式,该式的表达形式与Deutsch公式一致。

D.Leith和W.Licht[6]于1972年考虑湍流扩散对固相颗粒分离的影响,基于边界层分析理论,把气流中悬浮颗粒的横向混合理论与旋风器内气流的平均停留时间相结合,从理论上严格推导出了分级效率模型,该模型把旋风器的分级效率表示为由旋风器结构参数确定的无因次特性系数C、由运行参数确定的修正惯性系数Ψ以及切向速度分布指数n的函数。

水田和木村典夫[5]于1974年结合实验数据,给出了旋风器分级效率的计算式,该式把分级效率表示为固相颗粒粒径与分割粒径d c50的指数函数形式。

Dietz[8]于1981年基于ter Linden的实验结果,将旋风器内的气固两相分离区域划分为3个区域即:入口分离区域、下降流分离区域和上升流分离区域,并根据D.Leith和W.Licht的横向混合模型的思想,推导出了旋风器内气固两相分离模型。

在筒径为200mm 的旋风器上,采用燃煤飞灰作为固相颗粒进行分离实验时,模型的预测结果与实测结果比较吻合。

M othes和Loffler[9,10]于1988年将Dietz三分离区域的假设扩展为四分离区域,即在原有基础上增加了排气芯管分离区域,从而修正了Dietz模型对于分离过程预测的不连续性,引入粒子沉降系数修正了旋风器内、外涡固相的浓度扩散效应,并考虑了排尘口底部的返混现象和浓度的径向梯度变化,提出了另一分离模型,模型的假设条件比较接近旋风器内实际的分离状况且考虑较为全面。

在筒径为190mm的旋风器上,该模型的预测结果与实测结果相吻合。

C lift[11]等于1991年根据已有的实验数据比较了以上3种旋风器内气固两相分离模型。

结果表明, D.Leith和W.Licht模型在计算气流在旋风器内的平均停留时上有一定的局限性,并在其假设条件下重新推导了D.Leith和W.Licht模型,计算结果表明分级效率图为S形曲线;Dietz模型亦存在同样的问题,但在小直径旋风器的固相颗粒物分级效率预测上,Dietz模型仍具有一定的准确性;而M othes和Loffler模型总体上优于其它两个模型。

Li.E和Y.W an g[12]于1989年假设在外涡内固相颗粒的沉降可被忽略,且壁面上固相颗粒的浓度梯度为0,仅存在有限的湍流扩散,并考虑了固相颗粒的径向浓度分布并在不同的分离区域做出不同的假设,推导了新的分离模型,尽管该模型在理论上与Dir g o和Leith[13]于1985年的实验数据较为吻合,但其边界条件的假定在一定程度上仍值得商榷。

R.L.S alcedo[14]1993年从理论上分析了L-L模型、Dietz模型、M-L模型和L-W模型4种旋风器气固分离模型的优缺点,并在筒径为305mm的旋风器上实验加以比较验证,结果表明,M othes和Loffler模型在理论考虑的相对完备性和估算结果的准确性使它的描述与旋风器内部的气固两相流动较为接近并优于其它几种模型。

Zhao Zhon g2m in g和R.P feffer[15]于1997年以D.Leith 和W.Licht分离模型为基础,按照旋风器分离模型与重力沉降室的横向混合分离模型表达形式的相似性,将L-L模型中的参数Ψ运用固相颗粒服从对数正态分布的规律进行积分简化,推导出了以Ψ50为参数的旋风器总分离效率简化模型,与经典研究结果的对比表明,结果比较一致,但该模型仅能在一定程度上反映旋风器的总体分离能力。

W.S.K im和J.W.Lee[16]于1989年同时考虑湍流扩散和边界层固相颗粒的沉降作用,将旋风器内部分为两个主要的分离区域即湍流核心区和近壁边界层区,根据M othes和Loffler以及Enlian g和Y in g m in分离模型,推导出了基于边界层特性的旋风器气固两相分离模型,并于2001年在此基础上进行了改进[17]。

与实验对比的结果表明该模型的实用性较好。

但其边界层条件的简化仍需进一步探讨。

2.2国内研究进展国内关于旋风器分离模型的研究较晚,大都始于20世纪90年代,并有相当一部分借鉴了国外旋风器分离模型的研究思想,代表性的研究有:向晓东[18]于1990年考虑固相颗粒在旋风除尘器内的输运过程,引入了分离空间的概念。

通过建立气体流动和颗粒运动的数学模型,得出在适当边界条件下的旋风器分离效率计算公式,并与国内外典型的实验结果比较验证,结果较为一致。

张吉光等[19]于1991年根据旋风器内气流的轴向速度分布规律确定尘粒在旋风器内的平均停留时间,分析了旋风器内气体的三维速度分布规律对固相颗粒分离的影响及旋风器各主要结构参数和运行参数的影响,并考虑筒体与锥体边界层内颗粒的分离效应,建立了旋风器分级效率的数学模型,通过实验表明,该模型2003年第6期46中国粉体技术估算旋风器的分离性能计算值与实测值符合较好。

陈建义、时铭显[20]于1993年认为Leith和W.Licht 以及M othes和Loffler模型对于尺寸较大、流量也较大的旋风器计算结果误差较大,并在PV型高效旋风分离器旋风器内部流场及浓度场测定的基础上,考虑了旋风器的短路流、颗粒间的相互碰撞、返混等对分离性能的影响,建立了旋风器分级效率的多区计算模型,该模型在PV型旋风器上与实测结果较为一致,但在其他类型旋风器上的适用性仍需进一步探讨。