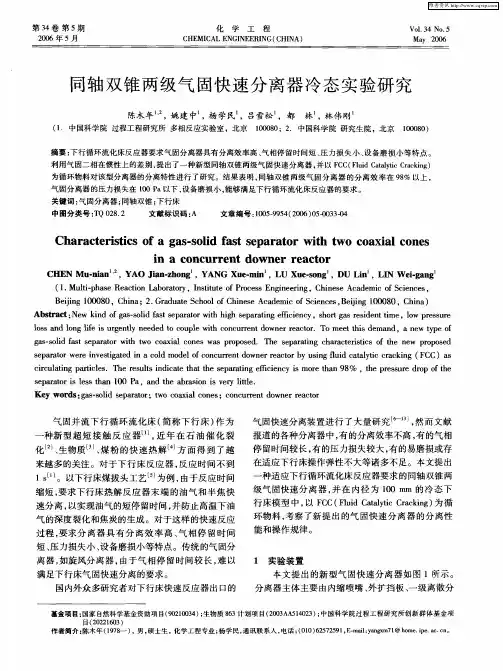

气固分离器

- 格式:ppt

- 大小:16.03 MB

- 文档页数:24

旋风分离器工作原理

旋风分离器是一种常用的气固分离设备,主要用于将气体中的固体颗粒分离出来。

它的工作原理基于离心力温和体流动的特性。

工作原理如下:

1. 气体进入旋风分离器:气体通过进气口进入旋风分离器的圆筒形腔体。

2. 形成旋涡:当气体进入腔体后,由于腔体内部的设计和进气口的布置,气体开始形成旋涡。

3. 离心力作用:由于旋涡的形成,气体中的固体颗粒受到离心力的作用,被迫向外壁挪移。

4. 固体颗粒沉积:固体颗粒在离心力的作用下,沉积到旋风分离器的外壁。

5. 净化后的气体排出:经过离心分离后,净化后的气体从旋风分离器的顶部或者侧部排出。

旋风分离器的工作原理基于气体中固体颗粒的密度和尺寸的差异。

由于固体颗粒比气体密度大,且受到离心力的作用,固体颗粒会沉积到旋风分离器的外壁,而净化后的气体则从顶部或者侧部排出。

旋风分离器的工作原理使得它在许多行业中得到广泛应用。

例如,在工业生产中,旋风分离器常用于除尘和颗粒物分离。

在环保设备中,旋风分离器可以用于废气处理和粉尘净化。

此外,在冶金、化工、建造等领域,旋风分离器也有着重要的应用。

需要注意的是,旋风分离器的分离效果受到多种因素的影响,如气体流速、进气口尺寸、分离器尺寸等。

因此,在实际应用中,需要根据具体的工艺要求和处理对象的特性来选择合适的旋风分离器。

总结起来,旋风分离器通过利用离心力温和体流动的特性,将气体中的固体颗粒分离出来。

它的工作原理简单而有效,广泛应用于除尘、废气处理和颗粒物分离等领域。

旋风分离器实验报告旋风分离器实验报告引言旋风分离器是一种常见的气固分离设备,广泛应用于工业生产和环境保护等领域。

本实验旨在通过搭建一个简单的旋风分离器模型,探究其工作原理和分离效果,并对实验结果进行分析和讨论。

实验设备和方法实验所需设备包括:一个透明的圆柱形容器、一台风扇、一根长管子、一小段细管、一些颗粒物料(如面粉或砂子)等。

实验步骤如下:1. 将风扇固定在透明容器的一侧,使其能够产生强风。

2. 在透明容器的另一侧顶部附近,固定一根长管子,使其与容器呈一定角度。

3. 在长管子的下方接入一小段细管,细管的一端放置在容器内。

4. 将颗粒物料均匀地撒在容器内。

实验结果当风扇启动时,强风会从容器一侧进入,通过长管子进一步加速。

在进入容器后,风流会在容器内形成一个旋涡,将颗粒物料带到容器的底部。

在旋涡的作用下,颗粒物料会被分离出来,较重的颗粒会沉积在容器底部,而较轻的颗粒则会被带到细管中,并通过细管排出。

实验分析与讨论旋风分离器的工作原理是基于气体流体力学的原理,即利用气流的旋转运动和离心力的作用,将固体颗粒从气流中分离出来。

实验中,风扇产生的强风使气流在容器内形成旋涡,旋涡的中心压力较低,导致颗粒物料向中心聚集。

由于颗粒物料的质量不同,沉积速度也不同,较重的颗粒沉积在容器底部,而较轻的颗粒则随气流被带到细管中。

旋风分离器的分离效果受到多种因素的影响,包括气流速度、颗粒物料大小和密度等。

实验中,我们可以通过调节风扇的转速来改变气流速度,进而观察颗粒物料的分离情况。

较高的气流速度可以提高分离效果,但同时也增加了能耗。

颗粒物料的大小和密度也会影响分离效果,较大和较重的颗粒更容易被分离出来。

旋风分离器在工业生产中有着广泛的应用。

例如,在粉尘处理中,旋风分离器可以将工业废气中的颗粒物料分离出来,净化废气。

在粉体物料的输送和储存过程中,旋风分离器可以将物料中的杂质分离出来,提高产品的质量。

此外,旋风分离器还可以用于颗粒物料的分类和回收利用等方面。

气固分离装置气力输送是气固两相流体,输送到尾端时固体散料落进接收设备而气体则排空或者回收再利用,这就需要气固分离设备将固体散料与气体分离开来。

1,正压输送系统所用气固分离装置:是指低中压稀相正压输送和高压密相正压输送,气固分离装置包括布袋除尘器、旋风分离器、沉降式大型料仓(惯性除尘器)、湿法洗涤除尘设备,以上这些设备都是除尘系统的专用设备,气力输送系统中所使用的气固分离设备则借用了这些除尘系统的专用设备,也就是说气力输送中所使用的气固分离设备就是使用了没有经过任何改动的布袋除尘器、旋风分离器、惯性除尘器和湿法洗涤除尘设备。

1.1气固分离装置工作原理:A,布袋除尘器:以针刺毡布袋过滤粉尘,通常采用脉冲反吹进行清灰,详见附录,布袋属于深层过滤,也就是类似“棉被”,粉尘进入“棉被”内部达到一定数量后,“棉被”就会形成依靠粉尘过滤的过滤层将粉尘阻挡在布袋的外面,气体则穿过布袋而排空,以此达到气固分离之目的。

布袋除尘器的处理风量能力正比于其布袋总过滤面积,一般每平方米过滤面积所对应的能够处理输送风量为15~60 Nm3/h,如果粉尘浓度高应该适当加大过滤面积。

如果超细粉尘含量多则应该选择覆膜布袋或加厚布袋。

B, 旋风分离器:含物料的气固两相流体切向进入旋风分离器的圆形筒体,由于离心力的作用密度大的物料流会沿着圆形筒体的内壁旋转并一边旋转一边逐渐下落并由筒体的底部排出,而密度小的气体则被挤压到中部,气体一边旋转一边逐渐上升并由上口排空,以此达到气固分离之目的。

风量不变时增大旋风分离器的直径则离心力减小旋风分离效果变差。

旋风分离器的直径减小则处理量变小且大量物料短路从排空口排出跑灰。

因此使用旋风分离器时其尺寸必须适合所需处理的风量。

具体尺寸应该参考“除尘设备”书籍有关旋风分离器章节选取。

旋风分离器的进口风速一般在10-15米每秒,风速太高则出现混乱的扰流失去依靠离心力进行气固分离的作用,风速太低则离心力减小旋风分离效果变差。

旋风分离器的工作原理

旋风分离器是一种常见的气固分离设备,它的工作原理基于离心力的作用。

它用于将气体中的固体颗粒分离出来,常用于粉尘、灰尘等固体颗粒的分离。

旋风分离器的工作原理如下:

1. 气流进入旋风分离器:气流和固体颗粒混合进入旋风分离器的进料口。

2. 旋转气流的产生:气流通过进料口后,被导流器引导形成旋转气流。

导流器位于旋风分离器的入口处,它的作用是改变气流方向,使气流绕着旋风分离器的中心轴旋转。

3. 离心力的作用:旋转的气流在旋风分离器的内壁上形成螺旋状运动。

由于气体的质量比固体颗粒小,所以气体在离心力的作用下靠近旋风分离器的中心轴运动,形成内旋气流。

相反,固体颗粒由于惯性效应,会趋向旋风分离器的外壁,形成外旋流。

4. 固体颗粒的分离:随着气流在旋风分离器内部运动,固体颗粒受到离心力的作用逐渐向旋风分离器的外壁靠拢。

当固体颗粒靠近旋风分离器的底部时,它们会受到高速旋转气流的抛离,被带出旋风分离器。

5. 净化后的气体排出:固体颗粒被分离后,净化后的气体从旋风分离器的顶部排出。

净化后的气体可以进一步进行处理或排

放。

通过利用气流的离心力,旋风分离器能够有效分离气体中的固体颗粒,并将其收集或排放出去。

工作原理简单并且操作方便,因此旋风分离器被广泛应用于工业生产和环境保护等领域。

气固分离器的工作原理

气固分离器是一种用于分离气体与固体颗粒的设备,其工作原理基于重力、惯性和滑移等作用力。

当气体与固体颗粒混合物流入分离器后,由于气体的惯性作用力,颗粒会被甩到分离器壁上,从而分离出来。

在分离器中,气体与固体颗粒经过多次碰撞,颗粒的惯性作用力之间互相干扰,使得固体颗粒逐渐向下沉降,最终被收集在分离器下部的固体颗粒收集器中,而气体则从分离器的出气口排出。

一些类型的气固分离器还包括附加的过滤器,以去除更小的颗粒,进一步提高分离效率。

总的来说,气固分离器的工作原理就是利用气体和固体颗粒之间的基本物理力学作用,将它们分离开来,从而实现对气体和固体颗粒的有效处理。

1.气固分离器工业上实用的气固分离设备一般可归纳为四大类:重力沉降器的结构最简单,造价低,但气速较低,使设备很庞大,而且一般只能分离100μm以上的粗颗粒。

若利用惯性效应使颗粒从气流中分离出来,就可大大提高气流速度,使设备紧凑,这便是惯性分离器,常可作为含尘量高的气体预处理用。

若再使气流做高速旋转,则颗粒可受到几千倍于重力的离心力,可分离5-10μm左右的颗粒,这就是各种旋风分离器。

这类靠机械力将颗粒从气流中分离出来的设备,造价不高,维护简单,应用广泛。

过滤法可将μm微粒有效地补集下来,只是滤速不能高,设备庞大,排料清灰较困难,滤料易损坏。

电除尘对μm微粒有很好的分离效率,但要求颗粒的比电阻值在104-5×104Ω.cm间,所含颗粒浓度一般在30g/Nm3以下为宜。

该设备造价高,操作管理的要求也高。

重力沉降器是一种只依靠颗粒在重力场中发生的沉降作用而将颗粒从气流中分离出来的设备,典型结构如下:设入口含尘气流内颗粒沿入口截面上市均匀分布的,进入沉降器后,气速变小,一般属于层流范围,颗粒则在重力场作用下逐渐沉降下来沉寂在器的下部而被带走。

惯性分离器在惯性分离器内,主要是使气流急速转向,或冲击在挡板上再急速转向,其中颗粒由于惯性效应,其运动轨迹便会偏离气流轨迹,从而使两者获得分离。

气流速度高,这种惯性效应就打,所以这种分离器体积不会太大,可捕集到30-40μm的颗粒。

无分流式惯性分离器,下图入口气流作为一个整体,依靠较为急剧的转折,使颗粒在惯性效应下分离出来,结构简单,但分离效率不高。

分流式惯性分离器:为使任意一股都有同样的较小回转半径及较大回转角,可以采用各种挡板结构,最简单如下百叶窗式挡板。

提高气流在急剧转折前得速度,可以有效提高分离效率,但如果过高又引起颗粒二次飞扬,一般选用12-15m/s。

百叶挡板的尺寸对分离效率也有影响,一般采用挡板长度为20mm左右,挡板之间的距离5-6mm,挡板与铅垂线间的夹角在30°左右,使气流回转角有150°左右。

气固分离设备Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】1.气固分离器工业上实用的气固分离设备一般可归纳为四大类:重力沉降器的结构最简单,造价低,但气速较低,使设备很庞大,而且一般只能分离100μm以上的粗颗粒。

若利用惯性效应使颗粒从气流中分离出来,就可大大提高气流速度,使设备紧凑,这便是惯性分离器,常可作为含尘量高的气体预处理用。

若再使气流做高速旋转,则颗粒可受到几千倍于重力的离心力,可分离5-10μm左右的颗粒,这就是各种旋风分离器。

这类靠机械力将颗粒从气流中分离出来的设备,造价不高,维护简单,应用广泛。

过滤法可将μm微粒有效地补集下来,只是滤速不能高,设备庞大,排料清灰较困难,滤料易损坏。

电除尘对μm微粒有很好的分离效率,但要求颗粒的比电阻值在104-5×104Ω.cm间,所含颗粒浓度一般在30g/Nm3以下为宜。

该设备造价高,操作管理的要求也高。

重力沉降器是一种只依靠颗粒在重力场中发生的沉降作用而将颗粒从气流中分离出来的设备,典型结构如下:设入口含尘气流内颗粒沿入口截面上市均匀分布的,进入沉降器后,气速变小,一般属于层流范围,颗粒则在重力场作用下逐渐沉降下来沉寂在器的下部而被带走。

惯性分离器在惯性分离器内,主要是使气流急速转向,或冲击在挡板上再急速转向,其中颗粒由于惯性效应,其运动轨迹便会偏离气流轨迹,从而使两者获得分离。

气流速度高,这种惯性效应就打,所以这种分离器体积不会太大,可捕集到30-40μm的颗粒。

无分流式惯性分离器,下图入口气流作为一个整体,依靠较为急剧的转折,使颗粒在惯性效应下分离出来,结构简单,但分离效率不高。

分流式惯性分离器:为使任意一股都有同样的较小回转半径及较大回转角,可以采用各种挡板结构,最简单如下百叶窗式挡板。

提高气流在急剧转折前得速度,可以有效提高分离效率,但如果过高又引起颗粒二次飞扬,一般选用12-15m/s。

旋风分离器工作原理

旋风分离器是一种常用的气固分离设备,广泛应用于颗粒物的分离和气体净化

领域。

它通过利用气流的旋转运动和离心力的作用,将气体中的固体颗粒分离出来,从而达到净化气体的目的。

旋风分离器主要由进气口、旋风筒、出气口、排灰口和旋风筒内部的旋风腔等

部分组成。

其工作原理如下:

1. 进气口:气体通过进气口进入旋风分离器,进入旋风筒内部。

2. 旋风筒:旋风筒是旋风分离器的核心部件。

进入旋风筒的气体在筒内形成旋

转的气流,气流的旋转产生了离心力。

3. 旋风腔:旋风筒内部有一个中空的旋风腔,气流在旋风腔中继续旋转,由于

离心力的作用,固体颗粒受到离心力的作用向外沿腔壁方向移动。

4. 出气口:在旋风腔中,气体在旋风腔的中心部分向上移动,通过出气口排出

旋风分离器。

5. 排灰口:固体颗粒在旋风腔中受到离心力的作用,沿着腔壁方向移动,并最

终通过排灰口排出旋风分离器。

通过以上的工作原理,旋风分离器能够将气体中的固体颗粒分离出来。

其分离

效果主要取决于气流的旋转速度、气体流量、颗粒物的密度和粒径等因素。

较大的颗粒物由于惯性作用较强,更容易被分离出来,而较小的颗粒物则需要更高的旋转速度和较小的颗粒物密度才能分离。

旋风分离器的优点是结构简单、操作方便、维护成本低,并且能够有效地分离

较大颗粒物。

然而,对于较小的颗粒物,旋风分离器的分离效果较差,需要结合其他设备进行进一步处理。

总结起来,旋风分离器通过气流的旋转运动和离心力的作用,将气体中的固体颗粒分离出来,达到净化气体的目的。

它在颗粒物的分离和气体净化方面具有广泛的应用前景。

旋风分离器工作原理旋风分离器是一种常用的气固分离设备,主要用于将气体中的固体颗粒进行分离。

它的工作原理基于离心力和气体流体力学的原理。

旋风分离器的结构通常由进气口、旋风管、分离室和废气出口组成。

进气口将含有固体颗粒的气体引入旋风管中,气体在旋风管中形成旋转的气流。

由于气流的旋转,固体颗粒受到离心力的作用,被迫向旋风管壁靠拢。

在旋风管壁上形成一个固体颗粒的环形区域,称为旋风管壁层。

固体颗粒在旋风管壁层上沿着旋风管壁向下滑动,并最终进入分离室。

分离室内的固体颗粒会沉降到底部,而纯净的气体则从顶部通过废气出口排出。

旋风分离器的工作原理可以通过以下几个步骤来描述:1. 进气口:气体通过进气口进入旋风分离器。

进气口通常位于旋风分离器的顶部,可以根据需要进行调节。

2. 旋风管:进入旋风管后的气体会形成一个旋转的气流。

旋风管的设计通常采用锥形结构,以增加气流的旋转速度。

3. 离心力作用:由于气流的旋转,固体颗粒受到离心力的作用,被迫向旋风管壁靠拢。

离心力的大小取决于气流的旋转速度和固体颗粒的质量。

4. 旋风管壁层:固体颗粒在旋风管壁上形成一个环形区域,称为旋风管壁层。

固体颗粒在旋风管壁层上沿着旋风管壁向下滑动,并最终进入分离室。

5. 分离室:分离室是旋风分离器的主要部分,用于将固体颗粒与纯净的气体分离。

在分离室内,固体颗粒会因为重力的作用而沉降到底部,而纯净的气体则从顶部通过废气出口排出。

旋风分离器的工作原理基于气体流体力学的原理,利用离心力将固体颗粒与气体分离。

它具有结构简单、操作方便、分离效果好等优点,广泛应用于化工、环保、矿山等领域。

在工业生产中,旋风分离器常用于除尘、粉尘回收、颗粒物分离等工艺中,起到了重要的作用。

旋风分离器安全风速标准-概述说明以及解释1.引言1.1 概述:旋风分离器是一种常见的气固分离设备,广泛应用于化工、环保、食品等领域。

其主要作用是通过旋转气流的力量,将气体中的固体颗粒分离出来,从而达到净化气体、保护设备和环境的目的。

在旋风分离器的运行过程中,安全风速是一个至关重要的参数,它直接影响着设备的分离效率、能耗和使用寿命。

因此,制定合理的安全风速标准对于保障旋风分离器的高效、稳定运行具有重要意义。

本文将就目前旋风分离器安全风速标准的现状进行探讨,并提出改进建议,以期为未来的研究和实践提供参考。

1.2 文章结构文章结构部分主要介绍了整篇文章的组织框架,以帮助读者更好地理解文章内容。

具体包括以下几个方面:1. 引言部分:介绍了文章的背景和目的,说明了本文探讨的主题和重要性。

2. 正文部分:分为三个小节,分别介绍了旋风分离器的作用、安全风速标准的重要性以及目前旋风分离器安全风速标准的状况,通过对这些内容的分析,展示出安全风速标准在保障设备运行安全方面的重要性。

3. 结论部分:总结了旋风分离器安全风速标准的必要性,提出了未来改进措施,并对整篇文章进行了总结,强调了文章的主要观点和结论。

通过这样清晰的文章结构,读者可以更好地理解文章的内容,从而更深入地了解旋风分离器安全风速标准的相关知识。

1.3 目的本文的目的旨在探讨旋风分离器的安全风速标准,明确其在工业生产中的重要性,并对目前旋风分离器安全风速标准的现状进行分析。

通过对该问题的研究,我们希望能够为未来改进措施提供建议,促进旋风分离器的安全性和效率提升。

同时,我们也希望引起相关部门和企业的重视,共同致力于确保旋风分离器在生产过程中能够更加安全可靠地运行,保障工作场所的安全和环境的可持续发展。

2.正文2.1 旋风分离器的作用:旋风分离器是一种常用的气固分离设备,其主要作用是将空气中的固体颗粒与气体分离。

工业生产中,往往会产生大量的粉尘和颗粒物,这些颗粒物会对环境和人体健康造成威胁。

工业中气固分离案例

那我给你讲个水泥厂中气固分离的事儿。

你想啊,在水泥厂,那生产过程中就像是一个超级大的“灰尘制造机”。

水泥生产的时候,有大量的固体小颗粒混在空气里,就像一群调皮的小捣蛋鬼在空气里到处乱窜。

如果这些带着固体小颗粒的空气就这么直接排出去,那周围可就全是灰尘了,像下雾一样,而且还会造成很大的污染呢。

这时候啊,就用到气固分离了。

他们有个大设备叫旋风分离器,就像一个大旋风在那里。

含尘的空气呼呼地冲进这个旋风分离器里,就像一群小动物被赶进了一个大迷宫。

空气在里面转圈圈,那些固体小颗粒呢,因为比较重,就被甩到了分离器的壁上,然后就像滑滑梯一样,沿着壁就落下去了,被收集起来还能继续加工成水泥呢。

而比较干净的空气呢,就从上面出去了,就像那些轻快的小鸟从笼子里飞走了一样。

还有啊,在火力发电厂也有类似的情况。

煤燃烧的时候会产生很多煤灰,这些煤灰要是跟着烟一起跑出去,那可不得了。

电厂里就有专门的静电除尘器来做气固分离。

这个东西可神奇了,就像是给灰尘设置了一个“魔法陷阱”。

含尘的烟通过的时候,这个静电除尘器会给灰尘带上电,就像给它们贴上了一个小标签。

然后呢,带了电的灰尘就会被吸附到那些带相反电荷的极板上,就像小磁铁吸铁屑一样,牢牢地粘在上面,这样就把固体的煤灰和气体分开了。

干净的气体就可以排到烟囱里,那些煤灰呢,还能被回收利用,这可真是一举两得的好事儿。