武汉理工大学机械设计+带式运输机减速器设计说明书2

- 格式:doc

- 大小:2.00 MB

- 文档页数:44

机械设计减速器设计说明书系别:专业:学生姓名:学号:指导教师:职称:目录第一部分设计任务书 (4)第二部分传动装置总体设计方案 (5)第三部分电动机的选择 (5)3.1 电动机的选择 (5)3.2 确定传动装置的总传动比和分配传动比 (6)第四部分计算传动装置的运动和动力参数 (7)第五部分齿轮传动的设计 (9)5.1 高速级齿轮传动的设计计算 (9)5.2 低速级齿轮传动的设计计算 (16)第六部分开式齿轮传动的设计 (23)第七部分传动轴和传动轴承及联轴器的设计 (27)7.1 输入轴的设计 (28)7.2 中间轴的设计 (32)7.3 输出轴的设计 (38)第八部分键联接的选择及校核计算 (44)8.1 输入轴键选择与校核 (44)8.2 中间轴键选择与校核 (44)8.3 输出轴键选择与校核 (44)第九部分轴承的选择及校核计算 (45)9.1 输入轴的轴承计算与校核 (45)9.2 中间轴的轴承计算与校核 (46)9.3 输出轴的轴承计算与校核 (46)第十部分联轴器的选择 (47)10.1 输入轴处联轴器 (48)10.2 输出轴处联轴器 (49)第十一部分减速器的润滑和密封 (49)11.1 减速器的润滑 (49)11.2 减速器的密封 (50)第十二部分减速器附件及箱体主要结构尺寸 (51)设计小结 (53)参考文献 (54)第一部分设计任务书一、初始数据设计展开式二级斜齿圆柱齿轮减速器,初始数据F = 15000 N,V = 0.26m/s,D = 450mm,设计年限(寿命):10年,每天工作班制(8小时/班):2班制,每年工作天数:300天,三相交流电源,电压380/220V。

二. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 齿轮的设计6. 开式齿轮的设计7. 轴的设计8. 滚动轴承和传动轴的设计9. 键联接设计10. 箱体结构设计11. 润滑密封设计12. 联轴器设计第二部分传动装置总体设计方案一. 传动方案特点1.组成:传动装置由电机、减速器、开式齿轮和工作机组成。

设计说明书设计图例:1-电动机2-联轴器3-轴承4-齿轮1 5-齿轮2 6-齿轮3 7-齿轮4 8-传动带已知条件:(1)设计用于带式运输机的传动装置(2)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃(3)使用折旧期:8年(4)检修间隔期:四年一次大修,两年一次中修,半年一次小修(5)动力来源:电力,三相交流,电压380/220V(6)运输带速度允许误差为:±5%,(7)制造条件及生产批量:一般机械厂制造,小批量生产。

设计基本参数:2)计算载荷系数3)查取齿形系数4) 查取应力校正系数7) 计算大、小齿轮的并[]F Sa Fa Y Y σ加以比较(2)设计计算根据表15-3选取A 0=112。

于是有mm n P A d 06.34967.2*112*33330min === 此轴的最小直径分明是安装联轴器处轴的最小直径d 1-2为了使所选的轴的直径d 1-2与联轴器的孔径相适应,固需同时选取联轴器的型号。

查表14-1,取Ka=1.5则; Tca=Ka*T 3=1.5*268.6=398.9N ·m按照计算转矩Tca 应小于联轴器的公称转矩的条件,查标准GB/T5843-2003(见表8-2),选用GY5 型凸缘联轴器,其公称转矩为400 N ·m 。

半联轴器的孔径d 1=35mm .固取d 1-2=35mm 。

a 为了满足半联轴器的轴向定位要求1-2轴段右端要求制出一轴肩;固取2-3段的直径d 2-3=42mm;左端用轴F NH1=758N F NH2=1600.2Nm N M H ⋅=61.93m N M ⋅=11.102总ca σ=15.08MpaW=9112.5mm 3Wr=188225(3)联轴器的型号的选取(4)轴的结构设计1)拟定轴上零件的装配方案2)根据轴向定位的要求确定轴的各段直径和长度,齿轮的右端采用轴肩定位轴肩高度取(轴直径的0.07~0.1倍)这里去轴肩高度h=4mm.所以d5-6=54mm.轴的宽度去b>=1.4h,取轴的宽度为L5-6=6mm.d 轴承端盖的总宽度为15mm(有减速器和轴承端盖的机构设计而定)根据轴承的装拆及便于对轴承添加润滑脂的要求,取端盖外端面与联轴器的,距离为25mm。

《机械设计》课程设计说明书设计题目:用于带式运输机的减速器设计学院名称:专业:班级:姓名:学号:指导教师姓名:目录一、设计任务.......................................................二、传动方案的确定及简要说明.......................................三、.选择电动机 ....................四、传动比分配。

计算各轴转速,计算各轴扭矩 .....................................五、齿轮传动设计..................................................六计算轴类零件 ........................................七键连接的选择及计算....................................................八滚动轴承的选择及校核计算 .......................... . (26)九参考文献....................................................摘要本说明书主要针对用于带式运输机的减速器设计过程作了较为详细的阐述。

该减速器的布置形式为单级直齿轮传动,设计参数分别为带的工作拉力F= m,滚筒直径D= 300 mm。

全书主要分为 9大N,带速 = 1.1 s部分,包括设计的原始数据,设计方案的确定,电动机的选型,联轴器的选择,传动零件的设计计算,轴的初步设计,轴承的选择、寿命计算及其润滑密封,轴系结构设计与强度校核,减速器附件结构设计等。

在主要传动零件齿轮的设计中,运用了齿根弯曲疲劳强度准则和齿面接触疲劳强度准则;在轴的设计中,首先按照扭矩估算了轴的最小直径,然后进行轴系的结构设计,最后对轴的抗弯强度作了较为详细的校核。

机械设计课程设计二级减速器设计说明书一、设计任务设计一个二级减速器,用于将电动机的高转速降低到所需的工作转速。

减速器的技术参数如下:输入轴转速:1400rpm输出轴转速:300rpm减速比:4.67工作条件:连续工作,轻载,室内使用。

二、设计说明书1.总体结构二级减速器主要由输入轴、两个中间轴、两个齿轮、输出轴和箱体等组成。

输入轴通过两个中间轴上的齿轮与输出轴上的齿轮相啮合,从而实现减速。

2.零件设计(1)齿轮设计根据减速比和转速要求,计算出齿轮的模数、齿数、压力角等参数。

选择合适的齿轮材料和热处理方式,保证齿轮的强度和使用寿命。

同时,要进行轮齿接触疲劳强度和弯曲疲劳强度的校核。

(2)轴的设计根据齿轮和轴承的类型、尺寸,计算出轴的直径和长度。

采用适当的支撑方式和轴承类型,保证轴的刚度和稳定性。

同时,要进行轴的疲劳强度校核。

(3)箱体的设计箱体是减速器的支撑和固定部件,应具有足够的强度和刚度。

根据减速器的尺寸和安装要求,设计出合适的箱体结构。

同时,要考虑到箱体的散热性能和重量等因素。

3.装配图设计根据零件设计结果,绘制出减速器的装配图。

装配图应包括所有零件的尺寸、配合关系、安装要求等详细信息。

同时,要考虑到维护和修理的方便性。

4.设计总结本设计说明书详细介绍了二级减速器的设计过程,包括总体结构、零件设计和装配图设计等部分。

整个设计过程严格遵循了机械设计的基本原理和规范,保证了减速器的性能和使用寿命。

通过本课程设计,提高了机械设计能力、工程实践能力和创新思维能力。

目录一、设计内容 (1)一>设计题目:带式运输机传动装置减速器设计 (2)二>传动方案图: (2)三>原始数据: (2)四>设计工作量: (2)二、计算及计算说明 (3)一>电动机选择 (3)二>总传动比的确定及传动比分配 (4)三>各轴转速、功率、力矩的计算 (4)四>机械传动设计 (5)五>轴、轴承、联轴器设计 (8)六>箱体结构设计 (15)七>键联接设计 (16)八>密封和润滑设计 (17)一、设计内容一>设计题目:带式运输机传动装置减速器设计二>传动方案图:三>原始数据:运输带拽引力F(N)运输带速度v(m/s)滚筒直径D(mm)2900 2.0 400四>设计工作量:1>设计说明书一份2>减速器装配图一张3>零件图两张二、计算及计算说明一>电动机选择1>电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2>电动机容量选择:运输带所需功率:PW =1000FV(Kw)------------------(1-2-1)F:运输带拽引力F(N)V:运输带速度v(m/s)电动机到运输带的传动总效率:η总=η1×η2×η3×η4×η53-----------------(1-2-2)传动效率取值:联轴器η1齿轮传动η2链传动η3滚筒η4轴承η50.99 0.98 0.91 0.98 0.99 电动机所需的工作功率:Pd =总η⨯1000FV-----------------------(1-2-3)由Pd=6.9Kw,确定选择7.5Kw电动机3>电动机转速选择:卷筒的转速: nw =Dvπ100060⨯⨯--------------------(1-3-1)电动机转速nd =i1×i2×nw-----------------------(1-3-2)i1:齿轮传动比(查得范围3~5)i2:链轮传动比(查得范围2~4)所以查表选定电动机型号为Y160M-6。

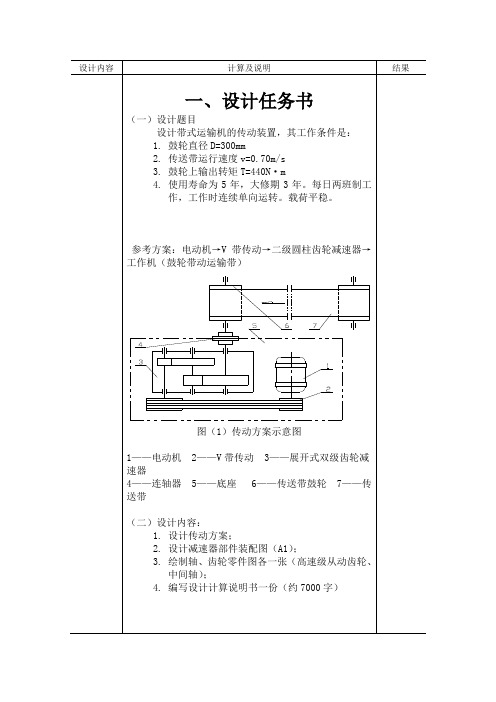

一、设计任务书(一)设计题目设计带式运输机的传动装置,其工作条件是:1.鼓轮直径D=300mm2.传送带运行速度v=0.70m/s3.鼓轮上输出转矩T=440N·m4.使用寿命为5年,大修期3年。

每日两班制工作,工作时连续单向运转。

载荷平稳。

参考方案:电动机→V带传动→二级圆柱齿轮减速器→工作机(鼓轮带动运输带)图(1)传动方案示意图1——电动机 2——V带传动 3——展开式双级齿轮减速器4——连轴器 5——底座 6——传送带鼓轮 7——传送带(二)设计内容:1.设计传动方案;2.设计减速器部件装配图(A1);3.绘制轴、齿轮零件图各一张(高速级从动齿轮、中间轴);4.编写设计计算说明书一份(约7000字)(三)设计要求:1.输送机由电机驱动。

电机转动,经传动装置带动输送带移动。

按整机布置,要求电机轴与工作机鼓轮轴平行,要求有过载保护。

2.允许输送带速度偏差为5%。

3.工作机效率为0.95。

4.按小批生产规模设计。

二、传动方案设计(一)传动方案说明方案一:高速级用斜齿圆柱齿轮,低速级用直齿圆柱齿轮,采用展开式减速器。

分析:工作可靠,传动效率高,维护方便,环境适应性好,制造成本低,但宽度较大。

方案二:高速级与低速级都用锥齿轮的减速器。

分析:工作可靠,传动效率高,环境适应性好,制造成本高,若圆锥齿轮尺寸过大时,加工困难。

综上比较:选择方案一。

1.电动机类型和结构型式2. 选择电动机容量(1)工作机所需功率P w (2)电动机所需输出功率P(3)确定电动机型号(二)电动机的选择根据直流电动机需直流电源,结构复杂,成本高且一般车间都接有三相交流电,所以选用三相交流电动机。

又由于Y系列笼型三相异步交流电动机其效率高、工作可靠、结构简单、维护方便、起动性能较好、价格低等优点均能满足工作条件和使用条件。

故优先选用卧式封闭型Y系列三相交流异步电动机。

6010006010000.7060100030045/minwwDn vnDrπνππ⨯⨯⨯⨯=⇒==⨯⨯=4404502.0795509550wwT nP KW⨯⨯===η=η带·η齿3·η承2·η联·η 1η带=0.96 η齿=0.97 η承=0.99 η联=0.99卷筒轴滑动轴承η1=0.96∴η=η带·η齿2·η承3·η联·η1=0.96×0.972×0.993×0.99×0.96=0.83工作机所需功率2.072.490.83dwPP KWη===由第二十章表20-1选择Y100L2-4型电动机η=0.831.理论总传动比i2.各级传动比的分配3.各轴转速、转矩与输入功率(1)各轴转速电动机型号额定功率kw同步转速r/min最大转矩额定转矩满载转速r/min质量kg Y100L2-4 3 1500 2.3 1420 38(三)总传动比的确定及各级传动比的分配传动装置的总传动比要求为142031.5645mwnin===取V带传动比i’=2.4要求i齿1=(1.1~1.5)i齿2取i齿1=1.3i齿231.5613.15' 2.4iii===i减= i齿1·i齿2=13.15,i’=2.4i齿1=4.14,i齿2=3.18计算传动装置运动和动力参数传动装置从电动机到工作机有四轴,依次为0、Ⅰ、Ⅱ、Ⅲ轴,则:1.各轴转速电机轴1420minmn n r==高速轴011420592min2.4nn ri⋅===中间轴121592143min4.14inn r===齿低速轴2314345min3.18nin r===齿22.各轴功率03ed P PkW == 10130.96 2.88P P KW η==⨯= 221 2.880.970.99 2.77P P KW η==⨯⨯= 323 2.770.970.99 2.66P P kW η==⨯⨯= 式中: P d —为电动机输出功率,KW;P Ⅰ、P Ⅱ、P Ⅲ —分别为Ⅰ、Ⅱ、Ⅲ轴输入功率,KW ; 321ηηη,,—依次为电动机与Ⅰ轴Ⅱ轴Ⅲ轴的传动效率 3.各轴转矩00039550955020.181420P T N m n ==⨯=⋅ 111 2.889550955046.46592P T N m n ==⨯=⋅ 22 2.77295509550185.00143P T N m n ==⨯=⋅ 333 2.6695509550564.5145P T N m n ==⨯=⋅轴号电动机轴Ⅰ轴 Ⅱ轴 Ⅲ轴 转速n (r/mi n ) 1420 592 143 45 功率P(kW ) 32.882.772.66 转矩T(N ·m) 20.1846.46 185.00 564.51传动比i2.44.143.181.设计计算(1)确定计算功率Pca(2)选取普通V带带型(3)确定带轮基准直径 dd1和dd2a. 初选b.验算带速c. 计算dd2(4)确定普V带的基准长度和传动中心距三、传动设计(一)V带传动设计Pca =KA•Pd根据双班制工作,即每天工作16小时,工作机为带式运输机,由【2】P156式8-21Pca=KA×Pd=1.2×3= 3.6kw根据Pca,nd,由【2】图8-11确定选用普通V带A型小带轮基准直径dd1=100mm由【2】式8-1344.7100060142010010006011=⨯⨯⨯=⨯=ππndv d m/sv在5~25m/s范围内,符合要求dd22401004.21=⨯=⋅=ddi mm圆整为250mm根据0.7(d d1+d d2)< a 0< 2(d d1+d d2)初步确定中心距a=500mm由【2】P158式8-22Ld0=0212210422a)dd()dd(a dddd-+++π=5004)100250()250100(250022⨯-+++⨯π=1561mm由【2】P158表8-2选取Ld=1600mmPca= 3.6kw选用普通V带A型dd1=100mmv=7.44m/sdd2=250mma=500mmLd=1600mm(5)验算主轮上的包角1α(6)计算V 带的根数Z(7)计算初拉力F0由【2】P158式8-23mmLLaa dd5202156116005002=-+='-+=由【2】P158式8-24amin=a-0.015Ld=520-0.015×1600=496mmamax=a+0.03Ld=520+0.03×1600=568mm由【2】P158式8-25()︒⨯--︒=3.57180121addddα=()()︒≥︒≈÷︒⨯--︒1201635203.57100250180∴主动轮上的包角合适由【2】P158 式8-26lcaKKPPPZα)(∆+=P——基本额定功率得P=1.32∆P——额定功率的增量∆P0=0.17——包角修正系数得Kα=0.957——长度系数得=0.99∴lcaKKPPPZα)(∆+==2.55∴取3根由【2】P158式8-27F=135.6Na=520mmamin=496mmamax=568mm1α=163°Z=3F=135.6N(8)计算作用在轴上的压轴力FP2. 带传动主要参数汇总表1.设计计算(1)选齿轮类、精度等级、材料及齿数由【2】P159式8-282163sin6.135322sin21p︒⨯⨯⨯==αFZFv=804.71N带型LdmmZdd1mmdd2mmammFNFPNA 1600 310250 500 135.6 982.41(二)齿轮设计计算1°高速级齿轮传动设计1为提高传动平稳性及强度,选用斜齿圆柱齿轮;2 因为运输机为一般工作机器,速度不高,故选用7级精度;3 为简化齿轮加工工艺,选用闭式软齿面传动小齿轮材料:40Cr调质 HBS1=280接触疲劳强度极限6001lim=HσMPa弯曲疲劳强度极限5001=FEσ Mpa大齿轮材料:45号钢调质 HBS2=240接触疲劳强度极限5502lim=Hσ MPa弯曲疲劳强度极限4502=FEσ Mpa4初选小齿轮齿数20大齿轮齿数Z2=Z1'hi⋅=20×4.14=82.8取835初选螺旋角︒=14tβpF=804.7N6001lim=HσMPa5001=FEσMpa5502lim=HσMPa4502=FEσMpa201=ZZ2=83︒=14tβ设计内容计算及说明结果2. 按齿面接触强度设计(1)确定公式内的各计算参数数值计算公式:[]321112⎪⎪⎭⎫⎝⎛+⋅≥HHEdttZZuuTKdσεφαmm初选载荷系数6.1=tK小齿轮传递的转矩4110646.4⨯==ITT N·mm齿宽系数1=dφ材料的弹性影响系数8.189=EZ Mpa1/2区域系数44.2=HZ765.01=αε,82.02=αε585.121=+=αααεεε应力循环次数)536582(1592606011⨯⨯⨯⨯⨯⨯==hjLnN910037.1⨯=891210505.214.410037.1⨯=⨯==hiNN接触疲劳寿命系数95.01=H NK98.02=H NK接触疲劳许用应力,取安全系数S=1MPaH57060095.0][1=⨯=σMPaH53955098.0][2=⨯=σ6.1=tK8.189=EZMpa1/244.2=HZ585.121=+=αααεεε95.01=H NK98.02=H NK设计内容计算及说明结果(2)计算a.试算小齿轮分度圆直径b. 计算圆周速度c. 计算齿宽b及模数mnd. 计算纵向重合度e. 计算载荷系数321)][(μ1μ2HEHdttZZTKdσεφα⋅⋅+⋅≥I324)5398.18944.2(14.4114.4585.1110646.46.12⨯⨯+⨯⨯⨯⨯⨯==44.135mm=⨯=1000601ndv tπ1.368m/s135.44135.4411=⨯=⋅=tddbφ mm141.22014cos135.44cos11=︒⨯=⋅=Zdm tntβmmmhnt817.425.2==b/h=9.16586.114201.1318.0318.01=︒⨯⨯⨯==tgtgZtdβφεββαHHVAHKKKKK⋅⋅⋅=①使用系数AK根据电动机驱动得0.1=AK②动载系数VK根据v=1.368m/s,7级精度,05.1=VKtd1=44.135mmv=1.368m/sntm=2.141h=4.817mmb/h=9.16=βε 1.586f. 按实际的载荷系数修正所算得的分度圆直径1d3.按齿根弯曲强度设计(1)确定计算参数a.螺旋角影响系数βYb.弯曲疲劳系数K FN ③按齿面接触强度计算时的齿向载荷分布系数βHK根据小齿轮相对支承为非对称布置、7级精度、dφ=144≈b mm,得βHK =1.419④按齿根弯曲强度计算时的齿向载荷分布系数βFK根据b/h=9.16、419.1=βHK,34.1=βFK⑤齿向载荷分配系数αHK、αFK1.1==ααFHKK∴βαHHVAHKKKKK⋅⋅⋅==1× 1.05× 1.1×1.419=1.639mmKKddtHt49.446.1/639.1135.44/3311=⨯==3max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ548.134.11.105.11=⨯⨯⨯=⋅⋅⋅=βαFFVAKKKKK由【2】P217图10-28 根据纵向重合系数586.1=βε,得=βY0.88由[1]P206图10-18 得9.01=FNK93.02=FNKK=1.639K=1.548=βY0.889.01=FNK93.02=FNKc.计算弯曲疲劳许用应力F ][σd.计算当量齿数Z V(e.查取齿型系数Y F α应力校正系数Y S α(f.计算大小齿轮的Y Y Fa Sa F⋅[]σ 并加以比较取弯曲疲劳安全系数S=1.25 由【2】P205式(10-12)MPaS K FE FN F 36025.15009.0][111=⨯=⋅=σσMPa S K FE FN F 8.33425.145093.0][222=⨯=⋅=σσ 89.2114cos 20cos 3311=︒==βZ Z V , 86.9014cos 83cos 3322=︒==βZ Z V由【2】P201表10-5 得 72.21=Fa Y 198.22=Fa Y57.11=Sa Y 781.12=Sa Y01186.0][111=⋅F Sa Fa Y Y σ01169.0][222=⋅F Sa Fa Y Y σ 比较111][F Sa Fa Y Y σ⋅<222][F Sa Fa Y Y σ 所以大齿轮的数值大,故取0.01186=1][F σ360MPa=2][F σ334.8MPa=1V Z 21.89=2V Z 90.8672.21=Fa Y198.22=Fa Y57.11=Sa Y 781.12=Sa Y1186.00][=⋅FSa Fa Y Y σ(2)计算4. 分析对比计算结果5.几何尺寸计算(1)计算中心距a (2)按圆整后的中心距修正螺旋角β(3)计算大小齿轮的分度圆直径d1、d23max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ322401186.0585.120114cos88.010646.4548.12⨯⨯⨯︒⨯⨯⨯⨯⨯==1.31mm对比计算结果,取m=2已可满足齿根弯曲强度。

. - - 机械设计课程设计说明书题目:指导教师:+++++++++++学生:**:所属院系: ++ ++专业: +++班级:机械++++班完成日期:2021年12月25日**大学机械工程学院目录第一章设计任务11.1 设计题目11.2 设计任务11.3 具体作业2第二章电动机的选择与传动比的分配22.1 电动机的选择22.2 传动比的分配错误!未定义书签。

第三章齿轮传动的设计计算63.1 高速齿轮传动设计63.2 低速齿轮传动设计9第四章轴的设计与校核计算144.1 高速轴的设计与校核144.2中间轴的设计与校核174.3 低速轴的设计与校核19第五章键的选择与校核235.1 高速轴上键的选择与校核235.2 中速轴上键的选择与校核235.3 低速轴上键的选择与校核24第六章滚动轴承和联轴器的选择25 6.1 高速轴上滚动轴承的选择256.2 中速轴上滚动轴承的选择256.3 低速轴上滚动轴承和联轴器的选择26第七章箱体及其设计277.1 箱体各尺寸设计277.2 减速器及其构造设计28第八章设计小结32参考书目33展开式二级圆柱齿轮减速器的设计第一章设计任务1.1 设计题目用带式运输机的展开式二级圆柱齿轮减速器。

传动装置简图如图1-1所示。

图1-1 二级圆柱齿轮减速器传动装置简图1. 带式传输机数据运输机工作轴转矩T/(N·m),运输带工作速度V/(m/s),运输带滚筒直径D/mm 见数据表1-1。

2. 工作条件单班制工作,空载启动,单向、连续运转,工作中有轻微振动。

运输带速度允许的速度误差为±5%。

3. 使用期限工作期限为十年,检修期间隔为三年。

4. 生产批量及加工条件小批量生产。

1.2 设计任务1. 选择电动机的型号。

2. 确定带传动的主要参数及尺寸。

3. 设计减速器。

4. 选择联轴器。

1.3 具体作业1. 减速器装配图一。

2. 零件工作图两(大齿轮,输出轴)。

3. 设计说明书一份。

带式运输机上的两级齿轮减速器设计说明书一. 课程设计书设计课题:设计一用于带式运输机上的两级齿轮减速器.运输机连续单向运转,载荷有轻微冲击,工作环境多尘,通风良好,空载起动,卷筒效率为0.96(包括其支承轴承效率的损失),减速器小批量生产,使用期限10年(300天/年),三班制工作,滚筒转速容许速度误差为5%,车间有三相交流,电压380/220V。

参数:二. 设计要求1.减速器装配图1张(0号)。

2.零件工作图2-3张(A2)。

3.设计计算说明书1份。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 齿轮的设计6. 滚动轴承和传动轴的设计7. 键联接设计8. 箱体结构设计9. 润滑密封设计10. 联轴器设计1.传动装置总体设计方案:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,传动装置的总效率总η1η为V 带的传动效率, 2η为轴承的效率,3η为对齿轮传动的效率,(齿轮为7级精度,油脂润滑)4η为联轴器的效率,5η为滚筒的效率 因是薄壁防护罩,采用开式效率计算。

取1η=0.96 2η=0.98 3η=0.95 4η=0.99 5η=0.965423421ηηηηηη=总=0.96×498.0×295.0×0.99×0.96=0.760;2.电动机的选择电动机所需工作功率为: P =P/η=3200×1.4/1000×0.760=3.40kW滚筒轴工作转速为n =D π60v 1000⨯=4001.4601000⨯⨯⨯π=66.88r/min ,经查表按推荐的传动比合理范围,V 带传动的传动比i =2~4,二级圆柱斜齿轮减速器传动比i =8~40,则总传动比合理范围为i'总=16~160,电动机转速的可选范围为n=i'总×n=(16~160)×66.88=1070.08~10700.8r/min。

机械设计课程设计带式运输机传动装置设计计算说明书设计题目_带式运输机传动装置设计_过程装备与控制工程_专业___过程1002____班设计者__刘鹏飞__过程1002班学号:0402100208指导教师___刘利国_____2012年__6_月____日___江南大学___传动系统图已知:1.运输带工作拉力:2000N2.运输带工作速度:2.3m/s3.运输带滚筒直径:330mm4.连续单向运转5.工作时有轻微振动6.空载启动,7.使用期10年8.小批量生产9.单两班制工作10.运输带速度允许误差为+5%目录第1章电动机的选择和传动比的分配 (4)1.1电动机的选择 (4)1.1.1滚筒的功率计算 (4)1.1.2总机械效率的计算 (4)1.1.3电动机的功率 (4)1.1.4 滚筒的转速 (4)1.1.5传动比的取值范围 (4)1.1.6电动机转速的取值范围 (4)1.1.7电动机的选择 (4)1.2传动比的分配 (4)1.2.1总传动比的计算 (4)1.2.2传动比的分配 (4)1.3各轴的转速 (5)1.4各轴功率 (5)1.5各轴转矩 (5)第2章传动零件的设计 (7)2.1 高速级齿轮设计 (7)2.2.1选定齿轮类型、精度、材料及齿数 (7)2.2.2按齿根弯曲疲劳强度设计 (7)2.1.3按齿轮弯曲强度校核 (9)2.2 低速级齿轮传动设计 (11)2.2.1选定齿轮类型、精度、材料及齿数 (11)2.2.2按齿根弯曲疲劳强度设计 (11)2.2.3按齿面解除疲劳强度校核 (13)2.2.4几何尺寸计算 (15)第3章轴的结构设计 (16)3.1 轴的结构设计 (16)3.1.1初步确定三根轴上的作用力 (16)3.1.2初步确定最小轴径并选取联轴器 (17)3.1.3轴的尺寸确定 (18)3.1.4轴上零件的周向定位 (20)3.2 轴的强度校核 (21)3.2.1轴的初步校核 (21)3.2.2轴的精确校核 (23)3.2.3三轴比较 (26)第4章连接强度的校核 (27)4.1键强度的校核 (27)第5章轴承强度校核 (30)5.1.验算第一根轴上轴承的寿命 (30)5.2验算第二根轴当量动载荷 (30)5.3验算第三根轴上的轴承寿命 (31)附录 (34)第一章电动机的选择和传动比的分配第二章传动零件设计二级齿轮减速机构设计2.2 低速级齿轮传动设计第三章轴的结构设计及传动计算3.1 轴的结构设计第五章轴承的寿命校核附录:◇2。

目录设计任务书 (2)一、电动机的选择 (3)二、传动装置的运动参数 (5)三、V带的设计 (6)四、齿轮的设计 (8)五、轴的设计及校核 (18)六、轴承的校核计算 (27)七、键连接的选择和校核 (28)八、箱体结构设计 (30)九、设计小结 (35)参考文献 (36)设计任务书一、课题名称:皮带运输机传动装置二、技术数据:输送带有效拉力F=2000N,带速V=s,滚筒直径D=300mm;三、工作条件及技术要求:电源:380V;工作年限:10年;工作班制:两班制,运输机单向运转,工作平稳;四、传动装置总体示意图1. 组成:传动装置由电机、减速器、工作机组成;2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度;3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级; 五、设计要求1.减速器装配图一张A1; 绘制轴、齿轮零件图各一张A3; 3.设计说明书一份;1 电动机的选择一、选择电动机系列:按工作要求及工作条件选用Y 系列三相异步电动机,封闭式结构,电压380V; 二、选择电动机功率: 工作机的有效功率为:从电动机到工作机输送带间的总效率为: 按表取:V 带轮传动的效率: 滚动轴承的效率: 球轴承齿轮传动的效率: 8级精度的一般圆柱齿轮传动 联轴器的传动效率:鼓轮上的传动效率:97.05=η则传送总效率:∑η=×499.0×297.0××= 电动机所需工作功率为: d P =∑ηwP =825.07.1= 查表,可选Y 系列三相异步电动机Y132S-8型,Y112M-6 型, Y100L1-4 型; 这三者的额定功率都是;三、确定电机转速鼓轮转速:经查表按推荐的传动比合理范围,V 带传动的传动比i =2~4,二级圆柱齿轮减速器传动比i =8~40,按表查找推荐的传动比合理范围,得到传动比范围 160~16i =∑,所以电动机转速的可选范围为m in /)8640~864(54160~16n i n w d r =⨯==∑)( r/min 现以同步转速为1000r/min 、1500r/min 三种方案比较,由表查得电动机数据计算出总传动比:比较两方案可得:方案2选用电机虽然价格较低高速电机的磁极对数少,结构简单,外部尺寸小,价格低,但总传动比大;综合比较,为使传动装置结构紧凑,决定选用方案1.电动机型号为Y112M-6,额定功率为,同步转速为1000r/min,满载转速为940r/min,由表查得电动机中心高位H=112mm,外伸轴D ×E=28mm ×60mm;单位:mm 型号HA B C D E F ×GD G K Y112M-6 11219014070 28 60 8×7 2412bH AA BB HA24519011526550180154002 传动装置的运动参数一、分配传动比初步分配方案号电动机型号额定功率KW同步转速r/min 满载转速r/min 总传动比1 Y112M-6 1000 940 2Y100L1-415001420据表取带i =2 减速器的传动比为i =带总i i /=2=,考虑到润滑条件,为使两级大齿轮的直径相近,取两级齿轮减速器高速级的传动比:i 4.1i 1==964.64.1⨯= 则低速级传动比:49.249.3705.8i i i 12===二、传动装置的运动和动力参数计算从电动机开始计算各轴运动及动力参数,此时选d P =即为工作机所需功率; 1各轴转速I n =0/i n m =940/2=470r/min Ⅱn =1/ Ⅰi n =470/=min Ⅲn =Ⅱn /2i == r/minⅣn =Ⅲn =min2各轴输入功率ⅠP =d p ×1η=×= ⅡP =Ⅰp ×η2×3η=××=ⅢP =ⅡP ×η2×3η=××=ⅣP =ⅢP ×η2×η4=××=3各轴输入转矩1T =d T ×i ×1η N·m电动机轴的输出转矩d T =9550w n P d =9550×940=·mm所以: ⅠT =d T ×0i ×1η =×2×=·mⅡT =ⅠT ×1i ×2η×3η=×××=·mⅢT =ⅡT ×2i ×2η×3η=×××=·mⅣT =ⅢT ×3η×4η=××= N·m3 V 带的设计由电动机为Y112M-6型额定功率P=,满载转速n=940r/min,两班制工作,传动比为带i =2,则大轮转速为min /r 4702940i n n ===带I⑴ 确定计算功率ca P由表8-7查得工作情况2.1=A K ⑵ 选择带型号根据64.2=ca P ,min /r 940n =,查课本图8-11选用带型为A 型带; ⑶ 选取带轮基准直径21,d d d d初选小带轮的基准直径得小带轮基准直径mm d d 1121=,则大带轮基准直径mm d i d d d 2241122102=⨯=⨯=,圆整后mm d d 2242=;⑷ 验算带速v在5~25m/s 范围内,V带充分发挥; ⑸ 确定中心距a 和带的基准长度d L根据)(2)(7.021021d d d d d d a d d +≤≤+,初步选取中心距a : m m 4000=a 带长由8-2选择带的基准长度d L =1400mm ⑹ 验算小带轮包角1α1α=ad d od d o3.57)(18012-- =o 164≥o 90 合适;⑺ 确定v 带根数z因mm d d 1121=,带速s m v /51.5=,传动比2=带i ,n=940r/min,A 型带; 查表8-4a 并由内插值法得kw 148.10=P kw 109.00=∆P 查表8-2得得L K =.查表8-5并由内插值法得αK =于是,328.296.0958.0)109.0148.1(64.2)(00≈=⨯⨯+=⨯∆+=l ca k k p p p Z α需要3根V 带;⑻ 计算单根V 带的初拉力的最小值min 0)(F 由表8-3得A 型带的单位长度质量q=m,所以 ⑼ 计算作用在轴上的压轴力p F⑼ 带轮的结构设计由于带轮的转速不高,选用常选材料HT150; 根据,mm 300d d ≤,故选用腹板式带轮;4 齿轮的设计一、高速级齿轮传动的设计计算由2中得知高速级主动轮传递的转矩 m 19.041⋅=N T ,转速 m in /470n 1r = ,传动比49.3i 1=;工作十年,两班制,闭式齿轮; 1、选定齿轮类型、精度等级、材料及齿数选用斜齿圆柱齿轮传动,速度不高,选用精度等级8级;材料选择:高速级小齿轮选用40Cr 调质,硬度为280HBS,大齿轮材料为45刚调制,硬度为240HBS;齿数:初选小齿轮齿数24z 1=,大齿轮齿数76.832449.3z 112=⨯==z i 取84z 2=;试选o 14=β,查10-26查得1αε= 2αε= αε=+= 2、初步设计齿轮传动的主要尺寸按齿面接触强度设计t d 1≥[]2E h 13Z Z Z Z 12k ⎪⎪⎭⎫⎝⎛+⋅H d u u T σφβε 1确定各参数的值: 1试选t K =2计算小齿轮传递的转矩3)由表10-7选取齿宽系数1d =Φ4)由表10-6查出材料的弹性影响系数21a 8.189MP Z E =5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限a 6001lim MP H =σ;大齿轮的解除疲劳强度极限a 5502lim MP H =σ 6)由式10-13计算应力循环次数7)由图10-19取接触疲劳寿命系数9.01=HN K ;95.02=HN K ;8)计算接触疲劳需用应力;取失效概率为1%,安全系数S=1,由式10-12得H σ1=S K H HN 1lim 1σ=×600=540 MPa H σ2=SK H HN 2lim 2σ=×550= MPa 9)选取区域系数Z H = 10)由式10-23可得Z βZ β=985.014==COS COS β (2)计算1)试算小齿轮分度园直径,带入计算出最小的;t d 1≥[]2E h 13Z Z Z Z 12k ⎪⎪⎭⎫⎝⎛+⋅H d u u T σφβε 2)圆周速度3计算齿宽b 和模数nt m 计算齿宽bb=t d d 1⨯φ=计算摸数m齿高 mm 5.4m 25.2h t ==b/h=3)计算载荷系数;根据v=s,8级精度,由图10-8查表得动载荷系数K V =由表10-2查使用载荷系数A K =1;直齿轮1==ααF H K K ;由表10-4由插值法查得8级精度、小齿轮非对支撑K βH =;由b/h=,查图10-13得 K βF =;按实际载荷系数校正所算得的分度圆直径d 1=d t1t K K /3=×3.1555.13=51mm 3、齿根弯曲疲劳强度设计 由弯曲强度的设计公式m ≥)][(21213F S F d Y Y Z KT σφ∂∂(1)确定公式内的各个计算数值1小齿轮传递的转矩m 9.4023147098.1105.95n 105.9551151⋅=⨯⨯=⨯=N P T2由图10-18取弯曲疲劳寿命系数,3由图10-20c 查得小齿轮的弯曲疲劳轻度极限500MPa ;大齿轮的弯曲强度疲劳极限380MPa;4计算弯曲疲劳需用应力,取弯曲疲劳安全系数S=F σ1=a 6.3034.150085.011MP S K FF FN =⨯=σ F σ2=a 14.2364.138087.022MP S K FF FN =⨯=σ 5计算载荷系数K;6查齿形系数和应力校正系数:由表10-5查得65.21=FA Y ;212.22=FA Y ;58.11=SA Y ;774.12=SA Y 7计算大、小齿轮][aa F S F Y Y σ并且比较,得到大齿轮的数值较大; 2计算m ≥)][(21213F S F d Y Y Z KT σφ∂∂对比两种计算结果,齿面接触疲劳强度计算的模数m 大于齿根弯曲疲劳计算的模数,取m =2,可满足齿根弯曲强度;取齿轮的分度圆直径d 1=51mm ;于是有这样设计出得齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并且做到结构紧凑,避免浪费; 4、几何尺寸计算 (1)计算分度圆直径(2)计算中心距 (3)计算齿轮宽度取m m 522=B ,因小齿轮齿面硬度高,为补偿装备误差,避免工作时在大齿轮面上造成压痕,一般1B 应比2B 宽些,取2B =55mm 二、低速级齿轮传动的设计计算由2中得知高速级主动轮传递的转矩 m 34.6812⋅=N T ,转速 m in /4.731n 2r = ,传动比49.2i 1=;工作十年,两班制,闭式齿轮; 1、选定齿轮类型、精度等级、材料及齿数选用斜齿圆柱齿轮传动,速度不高,选用精度等级8级;材料选择:低速级小齿轮选用40Cr 调质,硬度为280HBS,大齿轮材料为45刚调制,硬度为240HBS;齿数:初选小齿轮齿数1Z =30,大齿轮齿数z 2=×30= 取z 2=75; 2、按齿面接触强度设计 1确定公式内的各计算数值 1试选K t =;区域系数Z H =t d 1≥[]2E h 13Z Z Z Z 12k ⎪⎪⎭⎫⎝⎛+⋅H d u u T σφβε 2计算小齿轮传递的转矩7)由表10-7选取齿宽系数1d =Φ8)由表10-6查出材料的弹性影响系数21a 8.189MP Z E =9)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限a 6001lim MP H =σ;大齿轮的解除疲劳强度极限a 5502lim MP H =σ 10)由式10-13计算应力循环次数11)由图10-19取接触疲劳寿命系数9.01=HN K 4;95.02=HN K ; ⑤由表10-5查得材料的弹性影响系数Z E =2⑥由式10-9计算接触强度疲劳用重合度系数εZαa1=arc cos Z 1cos α/Z 1+2h a =° αa2=arc cos Z 2cos α/Z 2+2h a =°=αεZ 1tan αa1-tan α+Z 2tan αa2-tan α/2π=Z ε=34αε-= 12)计算接触疲劳需用应力;取失效概率为1%,安全系数S=1,由式10-12得H σ1=S K H HN 1lim 1σ=×600=576 MPaH σ2=SK H HN 2lim 2σ=×550= MPa2计算2)试算小齿轮分度园直径,带入算出最小的;t d 1≥[]2E h 13Z Z Z Z 12k ⎪⎪⎭⎫⎝⎛+⋅H d u u T σφβε 3)圆周速度3计算齿宽b 和模数nt m 计算齿宽bb=t d d 1⨯φ=74mm计算摸数m齿高 mm 55.5m 25.2h ==b/h=4)计算载荷系数;根据v=s,8级精度,由图10-8查表得动载荷系数K V =由表10-2查使用载荷系数A K =1;直尺齿轮1==ααF H K K ;由表10-4由插值法查得8级精度、小齿轮非对支撑K βH =;由33.13hb=,查图10-13得 K βF =; 按实际载荷系数校正所算得的分度圆直径d 1=d t1tK K /3=74×5.1484.13=mm 3、按齿根弯曲疲劳强度设计 由弯曲强度的设计公式n m ≥)][(2aa 1213F S F d Y Y Z KT σφ (2)确定公式内的各个计算数值 1由图10-18取弯曲疲劳寿命系数,2由图10-20c 查得小齿轮的弯曲疲劳轻度极限500MPa ;大齿轮的弯曲强度疲劳极限380MPa ;4计算弯曲疲劳需用应力,取弯曲疲劳安全系数S=F σ1=a 86.3174.150089.011MP S K FF FN =⨯=σ F σ2=a 29.2444.13809.022MP S K FF FN =⨯=σ 5计算载荷系数K;6查齿形系数和应力校正系数:由表10-5查得52.21=FA Y ;23.22=FA Y ;625.11=SA Y ;76.12=SA Y7计算大、小齿轮][F S F Y Y σαα并且比较,得到大齿轮的数值较大;2计算n m ≥)][(21213F S F d Y Y Z KT σφαα 综合考虑,选择m=2,分度圆直径mm 74d 1=;则得到小齿轮的齿数这样设计出得齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并且做到结构紧凑,避免浪费; 5、几何尺寸计算 (4)计算分度圆直径(5)计算中心距 (6)计算齿轮宽度取m m 742 B ,小齿轮宽度:因小齿轮齿面硬度高,为补偿装备误差,避免工作时在大齿轮面上造成压痕,一般1B 应比2B 宽些,取1B =80mm 6、结构设计及绘制齿轮零件图低速级大齿轮如图V 带齿轮各设计参数附表1.各传动比高速级 52 182 117 低速级741861305 轴的设计及校核Ⅰ轴的设计计算 1、由表中得出Ⅰ轴的2、P 1= n 1=470/min T 1=求作用在齿轮上的力,已知高速级小齿轮的分度圆m m 52d 1=3、确定轴的最小轴径按式15-2初步估算轴的最小直径;选取轴的材料为45钢,调制处理;根据表15-3,取1120=A ,于是有取 m m 20d min =,令其为安装带从动轮处的轴径; 4、确定轴承选用深沟球轴承6206,能承受径向力;其参数 mm 16mm 62mm 30d ⨯⨯=⨯⨯B D 5、拟定轴上零件的装配方案从左向右从左到右1第一段轴用于安装带轮,外形尺寸为:d ×l=20×60mm,直径为20mm,长度为60mm; 2第二段轴肩用于对带轮进行轴向固定,取直径为24mm,长度为44mm; 3第三段用于安装深沟球轴承6206和挡油盘,取内径为30mm,长度28mm 4第四段为轴肩,为深沟球轴承进行轴向定位,直径为38mm,长度为92mm. 5第五段为小齿轮,齿轮采用齿轮轴的形式,直径为50mm,长度为55mm; 6第六段用于安装深沟球轴承6206和挡油盘及套筒,取内径为30mm,长度34mm载荷分析水平面上,将带轮的轴向力看成作用在水平面上;0F =782N计算得到N F R 11171=,N F R 3352= 弯矩图垂直方向,受力图为t F =782N,计算得到N F R 4301=,N F R 11162= 弯矩图 弯矩合成图得最大弯矩mm 78206max ⋅=N M ,做出扭矩图,计算当量弯矩得到最大当量弯矩mm 818391019.406.07820623222⋅=⨯⨯+=+=N T M M )()(α,危险截面是齿轮所在截面;7、按弯扭合成应力校核轴的强度前已选定轴的材料为45钢,调制处理,查表15-1得MPa 60][1=σ; 因此,轴安全; II 轴的设计计算 1、由表中得出Ⅰ轴的P 2= n 2=min T 2=、选取轴的材料为45钢,调质处理;根据表15-3,取0A 的值为112由此确定最小轴的直径d ≥3220n P A = mm 06.277.1349.11123= 选最小轴径d=30mm3、求作用在齿轮上的力,已知高速级大齿轮的分度圆m m 186d 2=;低速级小齿轮的分度圆直径mm 74d 1= 4、确定轴承选用深沟球轴承6206,能承受径向力;其参数 mm 16mm 62mm 30d ⨯⨯=⨯⨯B D 5、拟定轴上零件的装配方案 从左到右:1、第一段轴用于安装轴承6206和挡油盘及套筒,取直径为30mm,长度为39mm;用套筒对轴承和齿轮进行轴向定位,套筒外径为36 mm ;2、第二段轴用于装高速级传动大齿轮,取直径为38mm,长度为48mm;3、第三段轴肩,取外形尺寸为d ×l=48×8mm4、第四段轴,安装低速级传动小齿轮,直径为38mm,长度为78mm ;5、第五段轴安装轴承和挡油盘和套筒,直径为30mm,长度为37mm;套筒对轴承和齿轮进行轴向定位,套筒外径为36 mm ;6、载荷分析轴向载荷分析,受力图为已知N F 3640t2=,N F 1546t2=,通过计算,得到N F R 31611=,N F R 20252=画出弯矩图,扭矩图,得出当量弯矩图 7、按弯扭合成应力校核轴的强度通过合成,得到最大的弯矩为 m m 188855max ⋅=N M ;进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面,即危险截面;取6.0=α按下式进行校核:前已选定轴的材料为45钢,调制处理,查表15-1得MPa 60][1=σ;因此,轴安全; III 轴的设计计算1、求轴上的功率P 3= =3min =3mm ⋅N2、初步确定轴的最小直径选取轴的材料为为45钢,调质处理;根据表15-3,取0A 的值为112,于是 d ≥3330n P A =31.5483.1112= 选d=40mm 3、作用在齿轮上的力,t F =3640N 4、选择联轴器输出轴的最小直径为安装联轴器处的轴的直径;为了使所选的轴直径与联轴器的孔径相适应,故需同时选取联轴器的型号;联轴器的计算转矩3c KT T =,由表14-1考虑转矩变化小,故取K= 则:根据表选用LH3,公称转矩为630m ⋅N 的弹性柱销联轴器 ,半联轴器的孔径为40mm;半联轴器与毂孔的长度为L 1=112mm 5、确定轴承选用深沟球轴承6210,能承受径向力;其参数 mm 20mm 90mm 50d ⨯⨯=⨯⨯B D 6、轴的结构设计,拟定轴上零件的装配方案 从右到左:1)、第一段用于安装深沟球深沟球轴承6210和挡油盘及套筒;直径为50mm,长度为43mm,用套筒将齿轮固定;2)、第二段用于安装低速级传动大齿轮, 直径为52mm,长度为73mm; 3)、第三段轴肩用于轴向固定齿轮, 直径为65mm,长度为8mm;4)、第四段用于固定深沟球轴承,直径为58mm,长度为55mm; 5)、第五段用于装深沟球轴承和挡油盘,直径为50mm,长度为38mm; 6、第六段轴是伸出端,取直径为44mm,长度为50mm; 8、第一段轴用于安装联轴器,取直径为40mm,长度为112mm; 7、载荷分析已知t F =3640N计算得到N F R 23901=,N F R 12502= 8、绘制弯矩图,扭矩图,得到当量弯矩图 9、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面,即危险截面;危险截面是低速级大齿轮定位截面,轴径为r=52;从当量弯矩图中已知mm 260129max ⋅=N M前已选定轴的材料为45钢,调制处理,查表15-1得MPa 60][1=σ;因此,轴安全;6 轴承的校核计算二、轴承的校核和计算在设计中,选用深沟球轴承,直径根据所配合的轴的轴径选择恰当的直径系列; 根据表深沟球轴承GB/T276-1994摘录查得轴承参数:已知: 对I 轴:左边轴承受力最大,N F R 11971=,将其带入公式内,得到h 48000h 153310119710005.194706010n 60103636h >=⨯⨯⨯==)()(P C L ,合格对II 轴:左边轴承受力最大,N F R 31611=,带入公式,得h h P C L 48000110487316110005.197.1346010n 60103636h >=⨯⨯⨯==)()(,合格对III 轴:左边轴承受力最大,N F R 23901=,带入公式,得h h P C L 48000975841239010001.351.546010n 60103636h >=⨯⨯⨯==)()(,合格7 键联接的选择和校核一、I 轴键校核:查表已知II 轴带处选择的键规格为:公称尺寸b ×h=6×6,工作长度mm L 446-50b l ==-=,已知 m 19.401⋅=N T 选择MPa p 110][=σ; 键连接的挤压强度条件为: 所以键满足强度条件; 二、II 轴键校核:1、校核低速级小齿轮处链接键:查表已知该键规格为:公称尺寸b ×h=10×8,工作长度mm L 6001-70b l ==-=,已知 m 68.1342⋅=N T 键连接的挤压强度条件为: 键满足强度条件;2、校核高速级大齿轮处链接键:查表已知该键规格为:公称尺寸b ×h=10×8,工作长度mm L 3001-40b l ==-=,已知 m 68.1342⋅=N T键连接的挤压强度条件为: 所以键满足强度条件; 三、III 轴键校核:1、校核低速级大齿轮处链接键:查表已知该键规格为:公称尺寸b ×h=16×10,工作长度mm L 4761-63b l ==-=,已知 m 04.3222⋅=N T 键连接的挤压强度条件为: 键满足强度条件;2、校核联轴器处的链接键:查表已知该键规格为:公称尺寸b ×h=12×8,工作长度mm L 8812-100b l ==-=,已知m 29.3223⋅=N T 键连接的挤压强度条件为: 所以键满足强度条件; 选用普通平键,材料为钢制;8 箱体结构的设计减速器的箱体采用铸造HT200制成,采用剖分式结构为了保证齿轮佳合质量,大端盖分机体采用67is H 配合; 1、机体有足够的刚度在机体为加肋,外轮廓为长方形,增强了轴承座刚度 2、考虑到机体内零件的润滑,密封散热;因其传动件速度小于12m/s,故采用侵油润油,同时为了避免油搅得沉渣溅起,齿顶到油池底面的距离H 为40mm,为保证机盖与机座连接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗糙度为;3、机体结构有良好的工艺性.铸件壁厚为8,圆角半径为R=3;机体外型简单,拔模方便. 4、对附件设计 A 、视孔盖和窥视孔在机盖顶部开有窥视孔,能看到 传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M6紧固; B 油螺塞:放油孔位于油池最底处,并安排在减速器不与其他部件靠近的一侧,以便放油,放油孔用螺塞堵住,因此油孔处的机体外壁应凸起一块,由机械加工成螺塞头部的支承面,并加封油圈加以密封; C 油标:油标位在便于观察减速器油面及油面稳定之处;油尺安置的部位不能太低,以防油进入油尺座孔而溢出;油面指标装置的种类很多,有油面尺杆式油标、圆形油标、长行油标和管状油标等;各种油标的结构和尺寸见机械设计课程设计第156页表~;在此我们选择型号是M16的油尺;安装为45度倾斜角来测量箱体内油面高度;D 通气孔:由于减速器运转时,机体内温度升高,气压增大,为便于排气,在机盖顶部的窥视孔改上安装通气器,以便达到体内为压力平衡;E 盖螺钉:启盖螺钉上的螺纹长度要大于机盖联结凸缘的厚度,钉杆端部要做成圆柱形,以免破坏螺纹;F 定位销:定位销是标准件,定位销成对使用而且距离尽量远些以提高定位精度,为避免箱盖装反;两定位销的未知应明显不对成;选用圆柱定位销,其长度应稍大于上下凸缘的总厚度,并使两头露出便于安装和拆卸;为保证剖分式机体的轴承座孔的加工及装配精度,在机体联结凸缘的长度方向各安装一个定位销,以提高定位精度;G 吊钩:吊钩和吊耳是吊电机作用的结构;当减速器质量减少时,允许用箱盖的吊耳来调动整个减速器,当减速器质量较大时,箱盖上的吊耳值允许调动箱盖,用箱座上的吊钩来调动下箱座或整个减速器;吊钩在开始起重时可能受到冲击,为了避免冲击折断,吊钩的材料应具有较大的韧性,常用20、16Mn、20Mn制造;吊耳的结构简图如下:5.减速器机体结构尺寸如下:轴承端盖外径D D =2+5~3d6206 92mm 6210 130mm6. 润滑密封设计对于二级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以其速度远远小于s m /)2~5.1(所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度. 油的深度为H+1h H=30 1h =34 所以H+1h =30+34=64其中油的粘度大,化学合成油,润滑效果好;密封性来讲为了保证机盖与机座联接处密封,联接凸缘应有足够的宽度,联接 表面应精创,其表面粗度应为,密封的表面要经过刮研;而且,凸缘联接螺柱之间的距离不宜太大,国150mm;并匀均布置,保证部分面处的密封性; 7.选择联轴器 1.类型选择.为了隔离振动和冲击,选用弹性套柱销联轴器. 2.载荷计算. 公称转矩:T==n p m 3231.5483.1⋅=N 查课本114343-表P ,选取5.1=a K所以转矩 m N T K T a ca ⋅=⨯==06.48304.3225.13 因为计算转矩小于联轴器公称转矩,所以 查表选取LH3型弹性套柱销联轴器其公称转矩为630Nm。

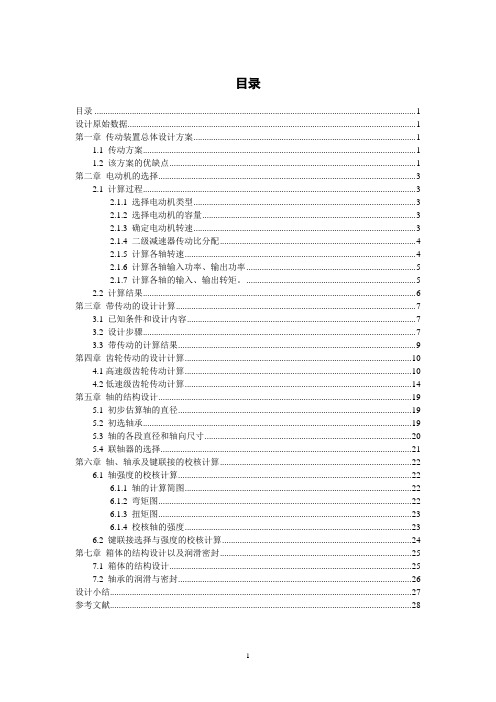

目录目录 (1)设计原始数据 (1)第一章传动装置总体设计方案 (1)1.1 传动方案 (1)1.2 该方案的优缺点 (1)第二章电动机的选择 (3)2.1 计算过程 (3)2.1.1 选择电动机类型 (3)2.1.2 选择电动机的容量 (3)2.1.3 确定电动机转速 (3)2.1.4 二级减速器传动比分配 (4)2.1.5 计算各轴转速 (4)2.1.6 计算各轴输入功率、输出功率 (5)2.1.7 计算各轴的输入、输出转矩。

(5)2.2 计算结果 (6)第三章带传动的设计计算 (7)3.1 已知条件和设计内容 (7)3.2 设计步骤 (7)3.3 带传动的计算结果 (9)第四章齿轮传动的设计计算 (10)4.1高速级齿轮传动计算 (10)4.2低速级齿轮传动计算 (14)第五章轴的结构设计 (19)5.1 初步估算轴的直径 (19)5.2 初选轴承 (19)5.3 轴的各段直径和轴向尺寸 (20)5.4 联轴器的选择 (21)第六章轴、轴承及键联接的校核计算 (22)6.1 轴强度的校核计算 (22)6.1.1 轴的计算简图 (22)6.1.2 弯矩图 (22)6.1.3 扭矩图 (23)6.1.4 校核轴的强度 (23)6.2 键联接选择与强度的校核计算 (24)第七章箱体的结构设计以及润滑密封 (25)7.1 箱体的结构设计 (25)7.2 轴承的润滑与密封 (26)设计小结 (27)参考文献 (28)设计原始数据第一章传动装置总体设计方案1.1 传动方案传动方案已给定,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。

方案简图如1.1所示。

图 1.1 带式输送机传动装置简图展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求轴有较大的刚度。

1.2 该方案的优缺点该工作机有轻微振动,由于V带有缓冲吸振能力,采用 V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

如有帮助,欢迎下载支持机械设计基础课程设计说明书设计题目带式输送机斜齿圆柱齿轮减速器设计系专业级班学生姓名完成日期指导教师目录第一章绪论第二章课题题目及主要技术参数说明2.1 课题题目2.2 主要技术参数说明2.3 传动系统工作条件2.4 传动系统方案的选择第三章减速器结构选择及相关性能参数计算3.1 减速器结构3.2 电动机选择3.3 传动比分配3.4 动力运动参数计算3.5带的选择第四章齿轮的设计计算(包括小齿轮和大齿轮)4.1 齿轮材料和热处理的选择4.2 齿轮几何尺寸的设计计算4.2.1 按照接触强度初步设计齿轮主要尺寸4.2.2 齿轮弯曲强度校核4.2.3 齿轮几何尺寸的确定4.3 齿轮的结构设计第五章轴的设计计算(从动轴)5.1 轴的材料和热处理的选择5.2 轴几何尺寸的设计计算5.2.1 按照扭转强度初步设计轴的最小直径5.2.2 轴的结构设计5.2.3 轴的强度校核第六章轴承、键和联轴器的选择6.1 轴承的选择及校核6.2 键的选择计算及校核6.3 联轴器的选择第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算7.1 润滑的选择确定7.2 密封的选择确定7.3减速器附件的选择确定7.4箱体主要结构尺寸计算第八章总结参考文献第一章绪论本论文主要内容是进行一级圆柱斜齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。

通过这次训练,使我们在众多方面得到了锻炼和培养。

主要体现在如下几个方面:(1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

(2)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一般机械设计的程序和方法,树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。

机械设计课程设计说明书课题名称:带式运输及传动装置的设计专业班级:机制一班学生学号:学生姓名:学生成绩:指导教师:秦襄培课题工作时间:2015.12.21至2015.01.08武汉工程大学教务处摘要本文设计了一带式传输机的传动系统,其传动由减速器外传动即V带传动与减速器内传动即两级展开式圆柱齿轮传动构成。

V带传动中选用A型普通V带3根,带基准长度1250mm。

带轮基准直径d d1=85mm,d d2=224mm,传动比2.6。

两级展开式圆柱齿轮传动中高速级采用斜齿轮,齿轮法向模数2mm,小齿轮齿数为22传动比为3.85;低速级采用直齿轮,齿轮模数为2.5mm,小齿轮齿数29,传动比为3.08。

通过此传动系统可有效进行动力传递,达到设计要求。

关键词:带式传输机;V带传动;两级减速器;齿轮传动AbstractIn this paper the design of the transmission area of the transmission system, its transmission from the reducer out transmission v-belt transmission and reducer transmission that is constituted of two-stage cylindrical gear drive.v-belt transmission using a v belt 3 ribs, with base length 1250mm. Base diameter of the pulley d d1=85mm, d d2=224mm, transmission ratio of 2.6.the main transmission from a two helical gear drive in the two gear, the transmission of high-speed gear-modulus m = 2, the number of small gear for 22, Transmission ratio of 3.85; in the low-speed gear-drive module m = 3, the number of small gear for 29, transmission ratio of 3.08.Through the transmission system can effectively transfer will be a driving force. Keywords: Belt drive; Reducer; Belt conveyor;gearing目录摘要 (I)Abstract (II)目录....................................................................................................................................... I II 第一章传动装置的总体设计 (1)1.1传动方案的确定 (1)1.2电动机的选择 (2)1.3传动比的计算及分配 (3)1.4传动装置的运动、动力参数计算 (4)第二章传动件的设计计算 (6)2.1减速器外传动件的设计 (6)2.2减速器内传动的设计计算 (8)第三章减速器装配草图的设计 (19)3.1合理布置图面 (19)3.2绘出齿轮的轮廓尺寸 (19)3.3箱体内壁 (19)第四章轴的设计计算 (20)4.1中间轴的设计与计算 (20)4.2高速轴的设计与计算 (26)4.3低速轴的设计与计算 (27)第五章装配草图 (29)第六章减速箱箱体的结构尺寸 (30)第七章润滑油的选择与计算 (31)第八章装配图和零件图 (32)参考文献 (37)第一章传动装置的总体设计1.1传动方案的确定已知鼓轮直径为350mm,输送带速度为0.85m/s,输出转矩为390N•m。

设计一用于带式运输机上的圆锥圆柱齿轮齿轮减速器。

工作经常满载,空载启动,工作有轻振,不反转,单班制工作。

运输带容许速度误差为5%。

减速器为小批生产,使用期限10年。

运输带拉力F (N) : 2000运输带速度V (m/s): 1.2卷筒直径D (mm) : 320目录设计任务书 (3)传动方案的拟订及说明 (3)电动机的选择 (3)计算传动装置的运动和动力参数 (5)传动件的设计计算 (7)轴的设计计算 (16)滚动轴承的选择及计算 (38)键联接的选择及校核计算 (42)联轴器的选择 (43)减速器附件的选择 (44)润滑与密封 (44)设计小结 (44)参考资料目录 (45)设计计算及说明 一、 设计任务书设计一用于带式运输机上的圆锥圆柱齿轮减速器,已知带式运输机驱动卷筒的圆周力(牵引力)F=2000N , 带速v=1.2m/s ,卷筒直径D=320mm ,输送机常温下经常满载,空载起动,工作有轻震,不反转。

工作寿命10年 (设每年工作300天),一班制。

二、传动方案的拟订及说明计算驱动卷筒的转速min /6.713202.1100060100060r D v n w =⨯⨯⨯=⨯=ππ选用同步转速为1000r/min 或1500r/min 的电动机作为原动机,因此传动装置总传动比约为13。

根据总传动比数值, 可拟定以下传动方案:图一三、 选择电动机1)电动机类型和结构型式按工作要求和工作条件,选用一般用途的Y (IP44)系列三相异步电动机。

它为卧式封闭结构。

2)电动机容量 (1)卷筒的输出功率P ωkw Fv p w 4.210002.120001000=⨯==(2)电动机输出功率d Pd P P ωη=传动装置的总效率12^3345^26ηηηηηηη∙∙∙∙∙=式中1η、2η…为从电动机至卷筒轴的各传动机构和轴承的效率。

由《机械设计(机械设计基础)课程设计》表2-4查得:V 带传动1η=0.96;滚动轴承2η=0.988; 圆柱齿轮传动3η=0.97;圆锥齿轮传动4η=0.96;弹性联轴器5η=0.99;卷筒轴滑动轴承6η=0.96;则0.960.988^30.970.960.990.990.960.81η=⨯⨯⨯⨯⨯⨯=故 kw p 96.281.04.2p d ===ηω(3)电动机额定功率ed P由《机械设计(机械设计基础)课程设计》表20-1选取电动机额定功率 4.0ed P kw =。

3)电动机的转速推算电动机转速可选范围,由《机械设计(机械设计基础)课程设计》表2-1查得V带传动常用传动比范围1'2~4i =,单级圆柱齿轮传动比范围2'3~6i =,圆锥齿轮传动比范围3'2~3i =,则电动机转速可选范围为:min /4296~2.859321'r i i i n n d =∙∙∙=ω初选同步转速分别为1000r/min 和1500r/min 的两种电动机进行比较,如下表:方案 电动机型号 额定功率(kw) 电动机转速(r/min) 电动机质量(kg) 同步 满载 1 Y132M1-6 4 1000 960 73 2Y112M-4 41500 144043传动装置的传动比总传动比 V 带传动 二级减速器 12.37 3.1 3.99 18.56 4.64 4两方案均可行,但方案1传动比较小,传动装置结构尺寸较小,因此采用方案1,选定电动机的型号为Y132M1-6 4)电动机的技术数据和外形,安装尺寸由《机械设计(机械设计基础)课程设计》表20-1、表20-2查得主要数据,并记录备用。

四、计算传动装置的运动和动力参数1)传动装置总传动比4.136.71960≈==ωn n i m 2)分配各级传动比因为是圆锥圆柱齿轮减速器,所以35.325.01==i i圆锥圆柱齿轮减速器传动比435.34.1312===i i i设计计算及说明3)各轴转速(轴号见图一)min/6.71min /6.714287min /28735.3960min /960min /96045234123121r n n r i n n r i n n r n n r n n m ============ 4)各轴输入功率按电动机所需功率d P 计算各轴输入功率,即kwp p kw p p kw p p kw p p kwp p d 63.266.298.066.297.0988.078.278.296.089.2895.2988.099.096.296.2245323442352121=⨯===⨯⨯===⨯===⨯⨯====ηηηηηη5)各轴转矩m n n p m n n p T m n n p T m n n p T m N n p T ∙=⨯=∙=⨯=∙=⨯=∙=⨯=∙=⨯=789.3509550T 27.3559550627.929550799.28955045.299550555444333222111 项目轴1 轴2 轴3 轴4 轴5 转速(r/min) 960 960 287 71.6 71.6 功率(kw) 2.96 2.895 2.78 2.66 2.63 转矩(N*m) 29.45 28.799 92.63 355.27 350.79 传动比 1 1 3.35 4 1 效率10.9780.960.9580.988设计计算及说明 结果 五、传动件的设计计算圆锥直齿轮设计已知输入功率kw p 895.22=,小齿轮转速960r/min ,齿数比u=3.35,由电动机驱动,工作寿命10年(设每年工作300天),一班制,带式输送机工作经常满载,空载起动,工作有轻震,不反转。

1、 选定齿轮精度等级、材料及齿数1) 圆锥圆柱齿轮减速器为通用减速器,速度不高,故选用7级精度(GB10095-88) 2) 材料选择 由《机械设计(第八版)》表10-1选择小齿轮材料为40r C (调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS 。

3) 选小齿轮齿数125z =,大齿轮齿数75.832535.32=⨯=z ,取整842=z 。

则36.3258412===z z u 2、 按齿面接触强度设计由设计计算公式进行试算,即[]1132.92()^2(10.5)^2Et R R H Z KT d uφφσ≥-∙(1) 确定公式内的各计算数值 1) 试选载荷系数 1.8t K = 2) 计算小齿轮的转矩mmn n p T ∙=⨯=287995^105.952223) 选齿宽系数0.33R φ=125z =842=z0.33R φ=设计计算及说明结果 4)由《机械设计(第八版)》图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限lim1600H MPa σ=,大齿轮的接触疲劳强度极限lim 2550H MPa σ= 5)由《机械设计(第八版)》表10-6查得材料的弹性影响系数189.8^0.5E Z MPa =6) 计算应力循环次数8^10114.436.39^103824.1N 2⨯=⨯=7) 由《机械设计(第八版)》图10-19取接触疲劳寿命系数120.93,0.96HN HN K K ==8) 计算接触疲劳许用应力取失效概率为1%,安全系数S=1,得[][]12lim 11lim 220.936005580.96550528HN H H HN H H K MPa SK MPa S σσσσ==⨯===⨯=(2) 计算1) 试算小齿轮分度圆直径1t d ,代入[]H σ中较小的值()mm u R R KT z d HEt 03.6005.192.232121=∙-⎪⎪⎭⎫ ⎝⎛≥φφσ2) 计算圆周速度vs m n d v /01.310006096003.6010006021=⨯⨯⨯=⨯=ππlim1600H MPa σ=lim 2550H MPa σ=189.8^0.5E Z MPa =8^10114.49^103824.121⨯=⨯=N N[][]12558528H H MPaMPa σσ==mm d t 03.601≥s m v /01.3=设计计算及说明结果 3) 计算载荷系数根据s m v /01.3=,7级精度,由《机械设计(第八版)》图10-8查得动载系数 1.12v K =直齿轮1H F K K αα==由《机械设计(第八版)》表10-2查得使用系数 1.25A K =根据大齿轮两端支撑,小齿轮作悬臂布置,查《机械设计(第八版)》表得轴承系数 1.25H be K β=,则 1.5 1.5 1.25 1.875H F H be K K K βββ===⨯= 接触强度载荷系数 1.25 1.121 1.875 2.625A v H H K K K K K αβ==⨯⨯⨯= 4) 按实际的载荷系数校正所算得的分度圆直径,得07.6811==ttK Kd d 5) 计算模数mmm z d m 722.22507.6811==取标准值3m mm = 6) 计算齿轮相关参数mm u d R u ummmz d mm mz d 46.1312174169016136.336.3arccos1arccos252843752532122212211=+==-==+=+==⨯===⨯== δδ7) 圆整并确定齿宽mm R r b 38.4346.13133.0=⨯=∙=φ2.625K =mm d 07.681=3m mm =mmR mmd mm d 46.1317416252752121=====δδ153b mm = 249b mm =圆整取249b mm =,153b mm =设计计算及说明结果 3、 校核齿根弯曲疲劳强度 1) 确定弯曲强度载荷系数1.25 1.121 1.8752.625A v F F K K K K K αβ==⨯⨯⨯=2) 计算当量齿数78.30474cos 84cos 04.2616cos 25cos 222111======δδz z z z v v3) 由《机械设计(第八版)》表10-5查得齿形系数1 2.60Fa Y =2 2.06Fa Y =应力校正系数1 1.595sa Y =2 1.97sa Y =4) 由《机械设计(第八版)》图20-20c 查得小齿轮的弯曲疲劳强度极限1500FE MPa σ=,大齿轮的弯曲疲劳强度极限2380FE MPa σ=5) 由《机械设计(第八版)》图10-18取弯曲疲劳寿命系数10.88FN K = 20.94FN K =6) 计算弯曲疲劳许用应力 取弯曲疲劳安全系数 1.4S =,得[][]1112220.88500314.291.40.94380255.141.4FN FE F FN FE F K MPa S K MPa S σσσσ⨯===⨯===2.625K =78.30404.2621==v v z z[][]12314.29255.14F F MPa MPaσσ==7)校核弯曲强度设计计算及说明结果 根据弯曲强度条件公式[]2^2(10.5)^2Fa SaF F R KTY Y bm Z σσφ=≤-进行校核()Mpa z m b Y KTY R Sa Fa F 62.755.012121111=-=φδ ()Mpa z m R 756.235.01b Y KTY 2222Sa2Fa22F =-=φδ 满足弯曲强度,所选参数合适。