100小时学SAP-pp部分

- 格式:pdf

- 大小:8.74 MB

- 文档页数:71

[分享] 100小时学会SAP入门版笔记-PP篇生产计划:1、定义生产计划参数文件,生产计划参数文件可以分配给物料或者生产计划员。

分配给物料主数据的生产计划参数具有更高的优先级。

在创建生产订单时,生产计划参数文档将复制至生产订单或流程订单。

2、定义生产调度员。

同时把第一步中的生产计划参数分配给他。

3、为工厂的标准生产订单类型(pp01)和生产调度员定义用于生产订单排程的参数,这些参数将影响生产订单排程的各种操作和计算。

4、定义工厂的标准生产订单类型(pp01)和计划、实施、成本控制和信息系统显示方面的参数。

在SAP 中,和工厂、生产订单类型相关的参数是非常丰富的。

5、维护工厂的标准生产订单(pp01)和确认相关的参数。

确认是生产订单管理中的一项工作,既可以是针对整个订单的,也可以是针对工序的。

6、MRP最主要的基础是BOM清单。

此处在CS01中创建一个BOM。

7、BOM是从生产的成品(或半成品)角度需要多少组件。

有时候,我们需要查找某个材料的用途是什么,它被用来制造什么,这时,可以使用物料所处清单,由称之为“反查清单”。

事物代码是CS15。

8、定义工作中心负责人。

公司有一些工作中心,产成品需要按照一定的次序在这些工作中心中执行各道工序,SAP称之为“工艺路线”,此处,我们需要为各工作中心在后台定义一些负责人,这些负责人会分配到工作中心的主数据中。

9、随后定义工作中心的控制码,它控制着工艺路线中某个工序需要执行的业务功能,以及SAP如何处理这个工序。

在后面建立工作中心的时候,要把控制码分配给工作中心作为缺省值,在随后工艺路线定义的时候,在这个工作中心执行的工序,就缺省使用这个控制码了。

10、此处建立人工工时能力。

在这个步骤中(CR11)统一核算整个工厂的人工工时能力,在后面的步骤中,当新建人工工时类别的工作中心时,将通用的人工工时能力分配给他们。

11、同上步,新建机器工时能力。

12、新建人工工时类别工作中心。

最新SAPPP培训教程一、引言SAPPP(ProductionPlanning)模块是SAPERP系统中一个重要的组成部分,它帮助企业实现生产计划、生产控制和生产执行的全过程管理。

为了更好地掌握SAPPP模块的使用,本文将为您详细介绍最新SAPPP培训教程的内容,帮助您系统地学习SAPPP模块的相关知识。

二、课程目标1.掌握SAPPP模块的基本概念和业务流程;2.学会创建和维护生产计划;3.学会进行生产订单的创建、确认和关闭;4.学会进行物料需求计划(MRP)的运算和评估;5.学会进行生产能力的计划和评估;6.学会进行生产成本的估算和控制;7.学会使用SAPPP模块的相关报表和分析工具。

三、课程内容1.SAPPP模块概述SAPPP模块的业务流程SAPPP模块与其他模块的集成关系2.生产计划生产计划的基本概念创建和维护生产计划生产计划的监控和调整3.生产订单生产订单的基本概念创建生产订单确认和关闭生产订单生产订单的监控和调整4.物料需求计划(MRP)MRP的基本概念MRP的运算和评估MRP的监控和调整5.生产能力计划生产能力计划的基本概念创建和维护生产能力计划生产能力计划的监控和调整6.生产成本生产成本的基本概念生产成本的估算和控制生产成本的分析和报表7.报表和分析工具SAPPP模块的报表功能SAPPP模块的分析工具报表和分析工具的应用案例四、课程安排1.基础知识篇(2天)SAPPP模块概述生产计划和生产订单2.MRP和产能篇(2天)物料需求计划(MRP)生产能力计划3.成本和报表篇(1天)生产成本报表和分析工具五、课程特点1.系统性:课程内容涵盖了SAPPP模块的各个方面,帮助学员建立完整的知识体系;2.实用性:课程紧密结合实际业务场景,注重培养学员解决实际问题的能力;3.案例教学:通过大量的案例分析和实操练习,使学员更好地掌握SAPPP模块的使用;4.互动性强:课程设置问答环节,鼓励学员积极参与讨论,提高学习效果。

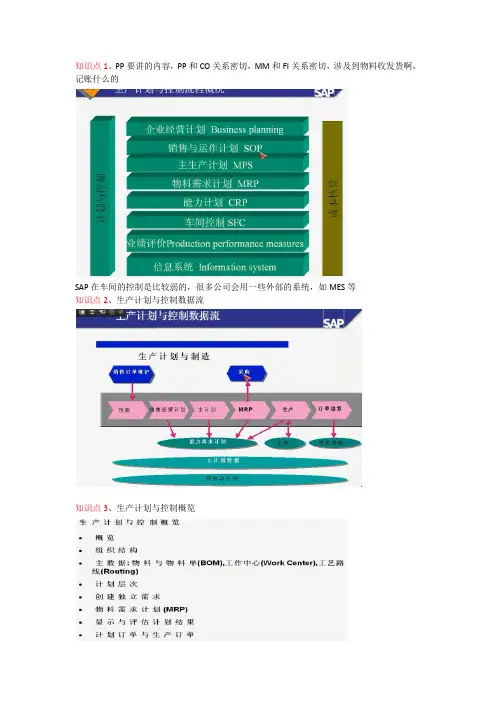

知识点1、PP要讲的内容,PP和CO关系密切,MM和FI关系密切,涉及到物料收发货啊,记账什么的SAP在车间的控制是比较弱的,很多公司会用一些外部的系统,如MES等知识点2、生产计划与控制数据流知识点3、生产计划与控制概览知识点4、PP的组织结构和计划层次知识点5、在物料方面,SAP可以做2方面的控制的,一个是做物料管制,一个是做金额管制,什么情况会用到只对数量管制,不对金额管制这种情况呢,比如我们通常所说的“无价值工厂”就是说你这个料呢放在这个工厂是没有价钱的。

知识点6、PP的主数据BOM有生产BOM,成本BOM,销售BOM,知识点7、物料、BOM、和工艺路线和工作中心这四个的关系知识点8、BOM的定义知识点9、BOM的种类知识点10、BOM的使用方法大部分工厂呢生产BOM和成本合用一个BOM,销售BOM在汽车行业比较多。

知识点11、工作中心的定义工作中心的定义是生产要经过哪些节点,产能的分析是针对工作中心的知识点10、工作中心与生产成本知识点11、工艺路线知识点11、工艺路线中工序的关系知识点12、计划层次知识点12、需要的来源知识点13、PP的重点,计划策略知识点14、独立需求和相关需求物料需求计划就是要在正确的时间买到合适数量的物料知识点14、MRP原理右面侧重于PP,左面侧重于MM知识点15、MD04知识点16、计划订单和生产订单知识点17、生产订单知识点18、从MM的角度和PP的角度建物料的路径第一个是从MM 的路径建料号,第二个是从PP 的路径建料号知识点19、物料状态可以决定这个物料可以干什么,不可以干什么,货者什么也不可以干,它在前台的具体表现是在,基本数据、采购,MRP1,MRP2上都有在采购的“特定工厂的物料状态”是只针对工厂的,如果在基本数据1里设置了,是针对整个公司的,在MRP1/2/3/4都可以看到这个,就是说可以在不同是视图里都可以维护.知识点20、,可以看到这个物料是谁建的,什么时间建的,等很多信息知识点21、决定物料是跑MPS还是MRP,也就是到底是按库存生产还是按订单生产,也就是计划策略知识点22、MM06删除标记,做了删除标记的物料还可以跑MRP,只不过是一个警告而已。

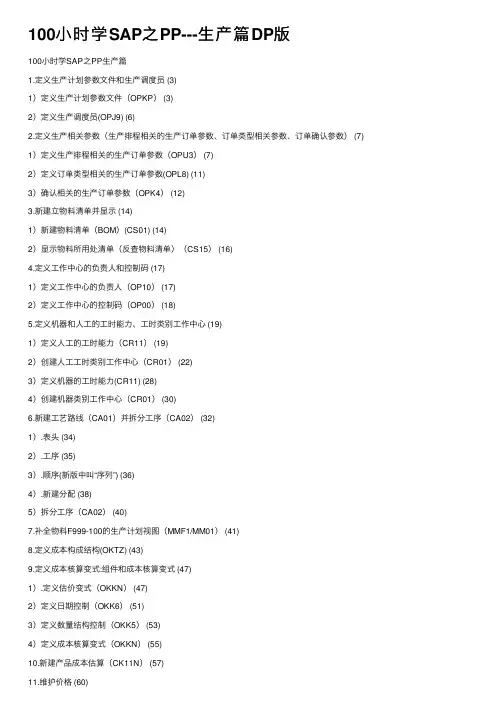

100⼩时学SAP之PP---⽣产篇DP版100⼩时学SAP之PP⽣产篇1.定义⽣产计划参数⽂件和⽣产调度员 (3)1)定义⽣产计划参数⽂件(OPKP) (3)2)定义⽣产调度员(OPJ9) (6)2.定义⽣产相关参数(⽣产排程相关的⽣产订单参数、订单类型相关参数、订单确认参数) (7) 1)定义⽣产排程相关的⽣产订单参数(OPU3) (7)2)定义订单类型相关的⽣产订单参数(OPL8) (11)3)确认相关的⽣产订单参数(OPK4) (12)3.新建⽴物料清单并显⽰ (14)1)新建物料清单(BOM)(CS01) (14)2)显⽰物料所⽤处清单(反查物料清单)(CS15) (16)4.定义⼯作中⼼的负责⼈和控制码 (17)1)定义⼯作中⼼的负责⼈(OP10) (17)2)定义⼯作中⼼的控制码(OP00) (18)5.定义机器和⼈⼯的⼯时能⼒、⼯时类别⼯作中⼼ (19)1)定义⼈⼯的⼯时能⼒(CR11) (19)2)创建⼈⼯⼯时类别⼯作中⼼(CR01) (22)3)定义机器的⼯时能⼒(CR11) (28)4)创建机器类别⼯作中⼼(CR01) (30)6.新建⼯艺路线(CA01)并拆分⼯序(CA02) (32)1).表头 (34)2).⼯序 (35)3).顺序(新版中叫“序列”) (36)4).新建分配 (38)5)拆分⼯序(CA02) (40)7.补全物料F999-100的⽣产计划视图(MMF1/MM01) (41)8.定义成本构成结构(OKTZ) (43)9.定义成本核算变式:组件和成本核算变式 (47)1).定义估价变式(OKKN) (47)2)定义⽇期控制(OKK6) (51)3)定义数量结构控制(OKK5) (53)4)定义成本核算变式(OKKN) (55)10.新建产品成本估算(CK11N) (57)11.维护价格 (60)1).标记价格(CK24) (60)2).显⽰产成品的将来计划价格(MM03) (62)3).发布价格(CK24) (63)4).显⽰产成品已发布的计划价格(MM03) (64)12.定义实际成本核算的估价变式 (66)13.定义在制品结果分析版本 (67)14.定义可⽤性检查 (69)1).定义可⽤性检查组 (69)2).定义可⽤性检查范围 (69)3).定义可⽤性检查控制 (70)15.物料需求计划 (72)1).维护物料主数据的计划策略组(MM01/MM02) (72) 2).创建物料的独⽴需求计划(MD61) (74)3).显⽰库存和MRP清单(MD04) (76)4).运⾏物料需求计划(MD02) (77)16.需求计划转采购 (82)1).⽣成采购申请(MD04) (82)2).⽣成采购订单(ME21N) (84)17.需求计划转⽣产订单 (85)1).将计划订单转换为⽣产订单(MD04) (85)2).显⽰⽣产订单清单(COOIS) (86)3).下达⽣产订单(CO02) (87)4).对⽣产订单发货(MB1A) (89)5).⼯单确认(CO11N) (90)6).对⽣产订单收货(MIGO_GO) (91)7).显⽰⽣产订单的成本(CO03) (92)8).对⽣产订单技术性完成(CO02) (93)附件: (95)1.PP⽣产计划体系 (95)2.⼯单⼯时管理需严格。

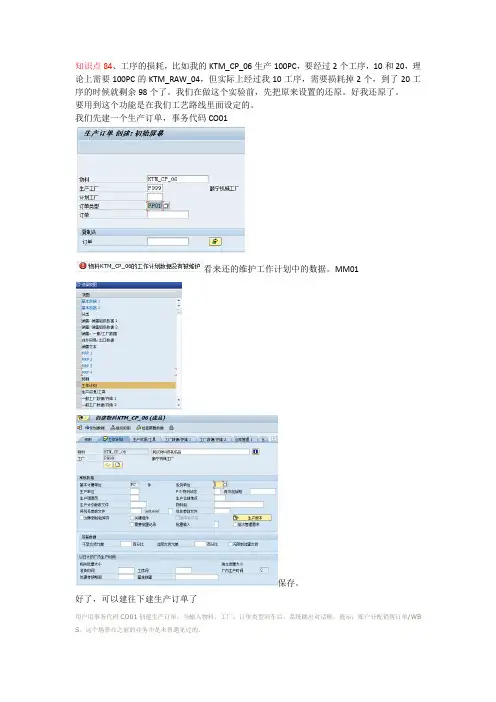

知识点84、工序的损耗,比如我的KTM_CP_06生产100PC,要经过2个工序,10和20,理论上需要100PC的KTM_RAW_04,但实际上经过我10工序,需要损耗掉2个,到了20工序的时候就剩余98个了。

我们在做这个实验前,先把原来设置的还原。

好我还原了。

要用到这个功能是在我们工艺路线里面设定的。

我们先建一个生产订单,事务代码CO01看来还的维护工作计划中的数据。

MM01保存。

好了,可以建往下建生产订单了用户用事务代码CO01创建生产订单,当输入物料、工厂、订单类型回车后,系统跳出对话框,提示:账户分配销售订单/WB S。

这个场景在之前的业务中是未曾遇见过的。

经分析,是由于物料主数据维护有问题。

数据维护人员错误地将物料主数据“基本数据1”视图中“参数有效值”进行了勾选,而导致了此问题。

去除此字段的选择,即可。

当然,虽然此对话框提示了,但也是可以临时得到解决的。

可以将对话框进行关闭,此时系统会提示一个警告信息,继续回车,然后可以继续生产订单的后续步骤。

还有一种方式,就是直接在物料主数据中将“有效参数值”隐藏掉,免得用户操作失误。

总数量100PC,类型选择4回车通不过,有错误信息22分50秒我在SAP中创建生产版本的时候,在任务清单那一项,我在任务清单类型的下拉菜单中选了一个,比如是“定额工艺路线”吧,然后搜索填入了后面的组和组计数器。

检查时候,总是提示我任务清单不存在什么的,我的工艺路线和BOM已经填写了,请问这是什么情况?分享到:任务清单不存在表示你BOM没有维护清单,你用CS03看下有没有清单,没有找你们数据维护部门维护就可以解决了!!我们几个损耗的地方第一个是我们的部件损耗的,如原材料损耗,它损耗只是针对他自己损耗的。

它的设定在2个地方,一个是在BOM里面设定,一个是在物料主档里面设定,如果俩个都设定的话呢,它会以BOM为优先顺序。

第二个就是我们组件、半成品或者成品的损耗,如果我们设定了成品或者半成品损耗呢,它下面的原材料都回增加这个需求数量的。

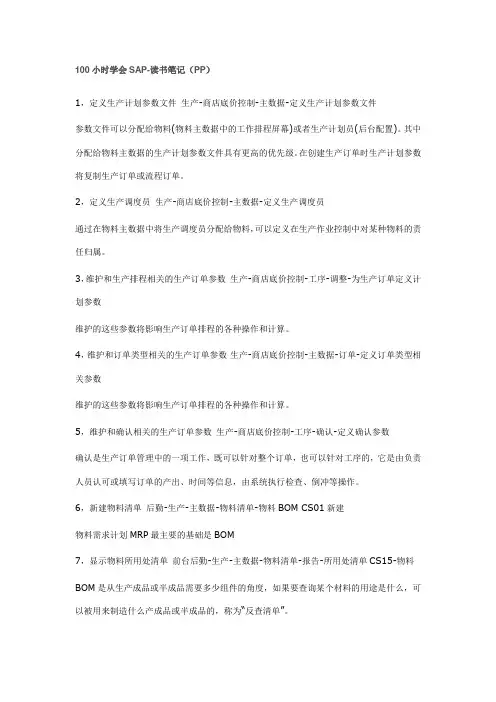

5 生产计划PP5.1 定义生产计划参数文件生产计划参数文件可以分配给物料(物料主数据中的工作排程屏幕)或者生产计划员(后台配置)。

其中分配给物料主数据的生产计划参数文件具有更高的优先级。

在创建生产订单时生产计划参数将复制生产订单或流程订单生产-商店底价控制-主数据-定义生产计划参数文件点击进入解释:采用复制的方法,复制1000工厂,000001生产计划参数文件。

5.2 定义生产调度员通过在物料主数据中将生产调度员分配给物料,我们可以定义在生产作业控制中对某种物料的责任归属生产-商店底价控制-主数据-定义生产调度员点击新条目,进入P999 999 生产调度员颐宁999 0000015.3 维护和生产排程相关的生产订单参数维护的这些参数将影响生产订单排程的各种操作和计算生产-商店底价控制-工序-调度-为生产订单定义计划参数点击新条目5.4 维护和订单类型相关的生产订单参数维护的这些参数将影响生产订单排程的各种操作和计算生产-商店底价控制-主数据-订单-定义订单类型相关参数点击新条目5.5 维护和确认相关的生产订单参数确认是生产订单管理中的一项工作,它既可以是针对整个订单的,也可以是针对工序的,它是由负责人员认可或填写订单的产出、时间等信息,并由系统执行检查、倒冲等操作的过程。

生产-商店底价控制-工序-确认-定义确认参数点击新条目5.6 新建物料清单物料需求计划MRP最主要的基础是BOM,我们现在来维护一个BOM 后勤-生产-主数据-物料清单-物料BOM CS01新建F999-100 P999 1R999-100 罩壳 1 PCR999-200 飞轮 1 PCR999-300 管轴 1 PCR999-400 支撑架 1 PCR999-500 金属片 0.60 M25.7 显示物料所用处清单BOM是从生产成品或半成品需要多少组件的角度,有时候我们页是要查询某个材料的用途是什么,它是被用来制造什么产成品或半成品的,这可称为“反查清单”前台后勤-生产-主数据-物料清单-报告-所用处清单 CS15-物料点击下一步,如下图所示点击F8运行,如下这个报告显示了罩壳被用于物料F999-100的生产中5.8 定义工作中心负责人解释:颐宁公司有“物料准备”,“切割”这样一些工作中心,生产产成品“铸钢泵170-230”需要以一定的次序在这些工作中心执行各道工序,SAP称之为“工艺路线”。

知识点102、策略60我们要了解60呢,可能要从工程开发带一下子,产品的开发阶段,可能每个物料都是模型,不会很精确,如果想做的很精确,是有点难度的,建议我们采取计划物料方式,计划物料在我们工程阶段就已经做好了。

简单的解释,计划物料就是把我们很多相似的产品长交期的物料把它变成一个BOM,便于我们做一些销售预测的计划,等我们的产品完善了,正式生产的时候了,有客人的销售订单之后呢,它就会做这样一个冲销关系,这就是计划物料的使用方式。

当我们用计划性物料多了一个料,就是计划型物料,是用系列的概念把它做出来,这些都包含什么料呢,一般都包含一些长交期的材料,一俩天进来的料是不会放进去。

我们在系统里面演示一下。

它的流程是什么样子的呢,首先我这个产品还没有完全可以正式生产,我们会用一个计划性物料,对这个计划性物料做计划,告诉它未来会卖多少东西,下面的东西就取去采购嘛它是不可以做生产的,它只是用来做计划的,因为我们做生产是我们的产品成熟了,我们的生产线调试也完成了,这个时候才做生产,所以说,我的计划性物料是不可以做生产的我首先建一个计划性性物料,这个计划性物料暂时就按成品建1、建立计划性物料2、建正式产成品3、建长交期的原材料料号,建一个普通原材料4、建计划新物料和正式物料的BOM,CS01就是说WCP_06J这个物料,就是我WCP_06的计划性物料第一我们MM02设定WCP_O6J为计划性物料,在MRP3里面把它设定为60保存第二呢,我做一个计划独立需求(销售预测)MD61,我们MD04看一下这里面就有一个计划独立需求VSEV。

第三,跑MRP,触发原材料的采购,但是我们这个计划订单能不能生产呢,是不能生产的,跑完MRP,我们发现呢多了个计划订单订单是,后面是INDR的,肯定是VP的,不能转生产订单我看看它下阶的原材料可不可以去采购为啥看不到下阶物料啊,加了个原材料WRC_01后可以了为什么我产生的计划订单是INDR的呢,不能转采购订单呢,是因为MRP4里面计划独立需求没有设置成2,如果我设置成2我在来跑一下成品MRP,在看下阶原材料的就不是VP 的了,可以转采购申请了。