包装用缓冲材料动态压缩实验~实验报告

- 格式:doc

- 大小:54.00 KB

- 文档页数:8

目录1绪论 (1)1.1包装的定义 (1)1.2缓冲包装概述 (1)1.2.1缓冲包装的定义 (1)1.2.2缓冲包装的目的、要求与原则 (1)1.2.3 缓冲包装设计考虑的因素 (2)1.2.4 缓冲包装的意义 (2)1.3 本课题研究的内容意义和目的 (2)2 缓冲包装理论概述 (4)2.1缓冲包装理论及发展 (4)2.1.1缓冲包装理论的发展 (4)2.1.2 缓冲包装设计理论存在的问题 (5)2.1.3 缓冲包装技术的发展趋势 (6)2.2 脆值与边界破损理论 (7)2.3 缓冲包装的方法 (9)3 家电缓冲包装概述 (10)3.1 家电流通环境 (10)3.2 家电缓冲包装现状及趋势 (13)3.2.1家电缓冲包装现状 (13)3.2.3我国家电包装存在的问题 (15)3.3 缓冲包装材料 (15)3.3.1 缓冲包装材料简介 (15)3.3.2 缓冲材料选择的要求 (16)3.3.3 市面上家电包装所用外包装箱和缓冲衬垫材料性能及结构特点分析 (17)4仿真实验 (30)4.1 本课题缓冲包装对象的选择与描述 (30)4.2缓冲结构设计 (30)4.3绘制缓冲衬垫的简化易损结构 (31)4.4确定材料属性 (31)4.5定义约束和载荷 (32)4.6三维建模 (32)4.7Pro/MECHANICA分析 (34)4.8具体实现步骤 (36)4.8.1有限元模型的建立 (36)4.8.2 进行基本应力(静应力和屈曲)分析 (45)5结论 (53)参考文献 (54)致谢 (57)1绪论1.1包装的定义包装是伴随着人类生产活动的发展而发展的。

当生产的产品出现剩余,人类要求进行产品间的交换或销售。

这种为在流通过程中保护产品,方便储运,促进销售,按一定技术方法而采用容器、材料及辅助物等的总体名称,就叫做包装[1]。

产品包装是保护产品的使用价值、保护产品的性能、结构和外观的主要手段,也是生产、储运和销售过程的需要。

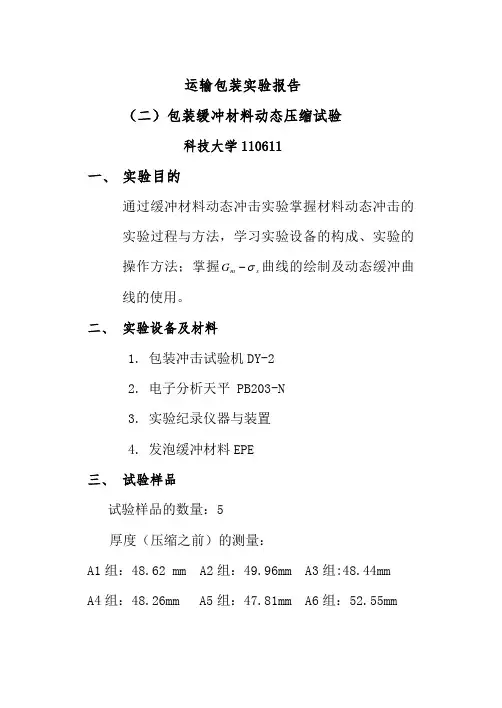

运输包装实验报告(二)包装缓冲材料动态压缩试验科技大学110611一、 实验目的通过缓冲材料动态冲击实验掌握材料动态冲击的实验过程与方法,学习实验设备的构成、实验的操作方法;掌握s m G σ-曲线的绘制及动态缓冲曲线的使用。

二、 实验设备及材料1. 包装冲击试验机DY-22. 电子分析天平 PB203-N3. 实验纪录仪器与装置4. 发泡缓冲材料EPE 三、 试验样品 试验样品的数量:5厚度(压缩之前)的测量:A1组:48.62 mm A2组:49.96mm A3组:48.44mm A4组:48.26mm A5组:47.81mm A6组:52.55mmA7组:49.8mm以 A4组详述:测量标准的已知参量:d0=8.32mm d1=23.1mm d2=24.64mm四角的厚度分别为:d1=9.33mm d2=7.87mm d3=9.70mm d4=8.47mmd均=(9.33+7.87+9.70+8.47)/4=8.84mm压缩前试样的厚度为:T=23.1+24.64+8.84-8.32=48.26mm压缩之后测量标准的已知参量:d0=8.32mm d1=29.12mm d2=24.0mm四、试验方法1.实验室的温湿度条件实验室的温度:21摄氏度实验室的湿度:35%2.实验样品的预处理将实验材料放置在试验温湿度条件下24小时以上3.实验步骤(1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。

适当的固定试验样品,固定时应不使实验样品产生变形。

(2)使试验机的重锤从预定的跌落高度(760mm)冲击实验样品,连续冲击五次,每次冲击脉冲的间隔不小于一分钟。

记录每次冲击加速度-时间历程。

实验过程中,若未达到5次冲击时就已确认实验样品发生损坏或丧失缓冲能力时则中断实验。

4.冲击试验结束3分钟后,按原来方法测量试验样品的厚度作为材料动态压缩实验后的厚度Td 实验步骤(1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。

一、实验目的1. 了解材料缓冲性能的基本概念和实验方法;2. 掌握材料缓冲性能测试仪器的操作技巧;3. 通过实验,对材料的缓冲性能进行测试和分析;4. 为后续材料研究和应用提供参考。

二、实验原理材料缓冲性能是指材料在受到冲击、振动等外力作用时,能够有效吸收和耗散能量,从而降低对结构的损伤。

本实验采用冲击测试法,通过模拟实际工况下的冲击载荷,测试材料的缓冲性能。

三、实验材料与设备1. 实验材料:选取不同种类、不同规格的材料进行实验,如塑料、金属、复合材料等;2. 实验设备:冲击测试仪、电子天平、尺子、试验样品、试验夹具等。

四、实验步骤1. 样品制备:根据实验要求,将不同种类的材料加工成相同尺寸和形状的试验样品;2. 样品预处理:对试验样品进行表面处理,如去油、去锈等;3. 冲击测试:将试验样品固定在冲击测试仪的试验台上,调整冲击测试仪的冲击速度和冲击次数,进行冲击测试;4. 数据采集:记录冲击测试过程中的冲击力、位移、速度等数据;5. 数据处理:根据实验数据,计算材料的缓冲性能指标,如缓冲系数、能量吸收率等;6. 结果分析:对不同材料的缓冲性能进行比较和分析。

五、实验结果与分析1. 不同材料的缓冲性能比较根据实验数据,对不同材料的缓冲性能进行比较,结果如下:(1)塑料材料的缓冲性能较好,缓冲系数和能量吸收率较高;(2)金属材料的缓冲性能较差,缓冲系数和能量吸收率较低;(3)复合材料的缓冲性能介于塑料和金属之间,缓冲系数和能量吸收率较金属材料高,但低于塑料材料。

2. 冲击速度对材料缓冲性能的影响通过实验,发现冲击速度对材料的缓冲性能有一定影响。

随着冲击速度的增加,材料的缓冲系数和能量吸收率逐渐降低。

3. 冲击次数对材料缓冲性能的影响实验结果表明,冲击次数对材料的缓冲性能影响不大。

在一定的冲击次数范围内,材料的缓冲性能基本保持稳定。

六、实验结论1. 本实验采用冲击测试法,对材料的缓冲性能进行了测试和分析;2. 通过实验,验证了不同材料的缓冲性能差异,为材料的选择和应用提供了参考;3. 实验结果表明,冲击速度对材料的缓冲性能有一定影响,而冲击次数对材料的缓冲性能影响不大。

实验二缓冲包装材料动态压缩试验一、实验目的动态试验比静态试验更接近于包装件实际受载情况,更能真实地反映材料的缓冲性能,因而用动态缓冲特性曲线设计缓冲包装精度会更高。

通过对材料进行动态压缩试验,掌握实验的原理、实验步骤和缓冲材料冲击试验机的使用方法,并绘出最大冲击加速度—静应力(G m— st)曲线。

二、试验原理重锤从预定跌落高度自由冲击缓冲包装材料试样,然后利用固定在重锤上的加速度传感器测量出冲击加速度—时间曲线、冲击波形、冲击持续时间及最大加速度。

在不改变缓冲包装材料试样的厚度和跌落高度的情况下,只改变重锤的重量,则得到一系列最大加速度和静应力。

以静应力为横坐标、最大加速度为纵坐标,可得到缓冲包装材料的最大加速度—静应力曲线。

若保持跌落高度不变,仅改变缓冲包装材料的厚度,则可以得到对应于不同厚度的最大加速度—静应力曲线簇。

若保持缓冲包装材料的厚度不变,仅改变跌落高度,则可以得到对应于不同跌落高度的最大加速度—静应力曲线簇。

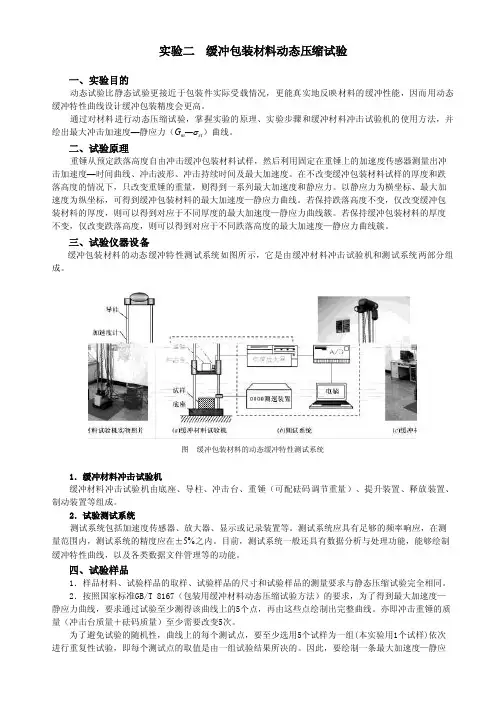

三、试验仪器设备缓冲包装材料的动态缓冲特性测试系统如图所示,它是由缓冲材料冲击试验机和测试系统两部分组成。

图缓冲包装材料的动态缓冲特性测试系统1.缓冲材料冲击试验机缓冲材料冲击试验机由底座、导柱、冲击台、重锤(可配砝码调节重量)、提升装置、释放装置、制动装置等组成。

2.试验测试系统测试系统包括加速度传感器、放大器、显示或记录装置等。

测试系统应具有足够的频率响应,在测量范围内,测试系统的精度应在±5%之内。

目前,测试系统一般还具有数据分析与处理功能,能够绘制缓冲特性曲线,以及各类数据文件管理等的功能。

四、试验样品1.样品材料、试验样品的取样、试验样品的尺寸和试验样品的测量要求与静态压缩试验完全相同。

2.按照国家标准GB/T 8167(包装用缓冲材料动态压缩试验方法)的要求,为了得到最大加速度—静应力曲线,要求通过试验至少测得该曲线上的5个点,再由这些点绘制出完整曲线。

第5章 缓冲包装材料性能测试缓冲包装材料是缓冲包装件的介质层,能够吸收冲击和振动的能量,具有抑制冲击和振动、减少或防止包装件破损的作用。

泡沫塑料、瓦楞纸板、蜂窝纸板、纸浆模塑制品、气泡塑料薄膜、气垫袋、粘胶纤维缓冲材料和纸垫等是目前常用的一些缓冲包装材料。

本章主要介绍缓冲包装材料的性能测试,包括静态压缩特性测试、动态缓冲特性测试、蠕变与回复特性测试和振动传递特性测试。

5.1 静态压缩特性测试缓冲包装材料的静态压缩试验是采用在缓冲包装材料上低速施加压缩载荷的方法而求得缓冲包装材料的静态压缩特性及其曲线。

通过静态压缩试验,首先得到缓冲包装材料的应力—应变曲线,计算出单位体积变形能()、缓冲系数(),从而得到缓冲系数—应变(e C ε−C )曲线、缓冲系数—变形能(e C −)曲线,再从变形能角度评价缓冲包装材料的静态缓冲特性。

这些数据和曲线可用于缓冲包装设计。

5.1.1 缓冲效率与缓冲系数缓冲效率、缓冲系数是评价缓冲包装材料的冲击吸收性的两个重要概念,对缓冲包装设计具有指导意义。

不同的缓冲包装材料具有不同的弹性特性,对冲击能量的吸收性也不同。

在流通过程中,当包装件满足产品所承受的冲击强度小于脆值时,若单位体积缓冲包装材料所吸收的冲击能量越多,则包装件所需用的缓冲包装材料也越少,在相同流通条件下的运输费用和包装成本也越低。

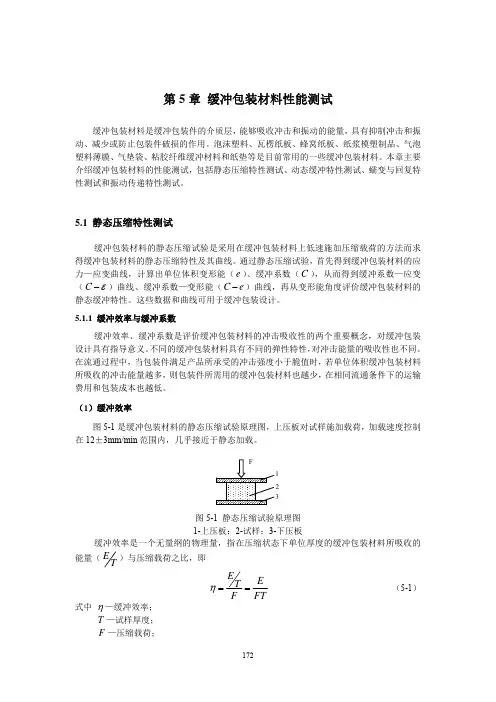

(1)缓冲效率图5-1是缓冲包装材料的静态压缩试验原理图,上压板对试样施加载荷,加载速度控制在12±3mm/min 范围内,几乎接近于静态加载。

图5-1 静态压缩试验原理图 1-上压板;2-试样;3-下压板缓冲效率是一个无量纲的物理量,指在压缩状态下单位厚度的缓冲包装材料所吸收的能量(TE)与压缩载荷之比,即FTE F T E==η (5-1) 式中 η—缓冲效率;T —试样厚度;F —压缩载荷;E —试样所吸收的能量。

式(5-1)表明,缓冲效率越大,单位体积缓冲包装材料所吸收的能量就越多,则包装件所需用的缓冲包装材料就越少。

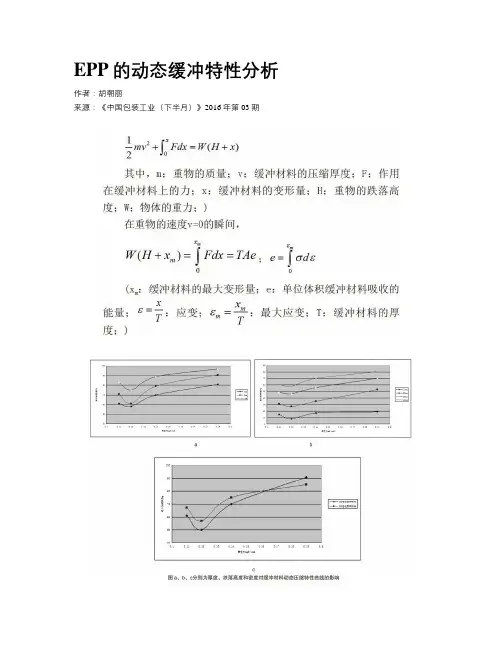

EPP的动态缓冲特性分析作者:胡朝丽来源:《中国包装工业(下半月)》2016年第03期【摘要】包装件在流通过程中会受到冲击与振动等机械载荷的作用,运输过程中产品的安全性与缓冲包装密切相关,因此研究材料的性能对缓冲设计具有非常重要的意义。

本文选用缓冲材料EPP,使材料在不同参数条件下进行动态压缩试验,研究材料的动态压缩特性,绘制出动态压缩特性曲线,分析材料的密度、厚度以及跌落高度等参数对动态压缩特性曲线的影响,研究结果对于包装件进行科学、准确的缓冲包装设计提供理论依据。

【关键词】EPP 缓冲性能动态压缩特性曲线缓冲包装设计引言缓冲包装材料是包装件中的缓冲载体,能够吸收内装物在流通过程中的冲击与振动的能量,并抑制冲击与振动所产生的能量,从而保护产品[7]。

与其他缓冲包装材料相比,EPP制品具有良好的热稳定性和高温下尺寸稳定性,较高的韧性和冲击强度,优异的微波适应性能以及可降解性[3]。

动态缓冲特性主要分析包装件从预定高度自由跌落时所承受的最大加速度值,该值一般用重力加速度g的倍数表示。

从试验的压缩速度来看,动态压缩速度可以达到3430mm/s,更接近包装件实际受载情况,真实地反映材料的缓冲性能,因而用动态缓冲特性曲线设计缓冲包装精度会更高[5]。

动态压缩试验是自由跌落的重物对包装用缓冲材料施加冲击载荷,以模拟装卸中缓冲材料受到的冲击作用。

根据传感器测得的最大冲击加速度,通过改变重物的质量改变静应力,得到静应力—最大加速度曲线[1]。

1 材料20倍、30倍的白色EPP材料(厚度分别为10mm、30mm、40mm)、加速度传感器、切割机、重物(分别为2.5kg、2kg、1.5kg、1kg)。

2 试验步骤以只改变重物的质量,跌落高度、密度和缓冲材料的厚度不变为例,具体如下:切割缓冲材料,并对试样进行预处理;将加速度传感器的一端用双面胶贴在重物上,并用缓冲材料进行保护,设定参数并检查连接是否完好;将试样放置在地面上,并使试样中心与冲击重物在同一垂线上,适当地固定试样,使预定载荷的重物从预定等效跌落高度下跌落,冲击试样;记录传感器测量的冲击加速度值,连续冲击5个试样,利用传感器记录每次冲击的最大加速度,计算试样在该冲击载荷时的最大加速度的平均值;若试验过程中,冲击载荷使试样发生破坏或丧失缓冲能力,则放弃此试验结果;改变重物的质量,以改变静应力,再使重物从相同的跌落高度下跌落,重复上述步骤;绘制预定跌落高度下动态缓冲特性曲线,即静应力——最大冲击加速度曲线;3 缓冲机理分析若不计空气阻力及其它摩擦力,按物体的重力势能全部转化为使缓冲材料变形的能量来考虑,运动规律可以表示为[10]:缓冲材料储存的能量与材料的厚度、接触面积、缓冲材料所受的应力和材料的变形量等因素有关。

实验一包装用缓冲材料动态压缩实验方法本实验用于评定缓冲材料在冲击作用下的缓冲性能及其在流通过程中对内装产品的保护能力。

本实验获得的数据可用于缓冲包装设计。

本实验适用的包装用缓冲材料的形状可以是块状、片状、丝状、粒状以及成型件等形式。

不适用于金属弹簧及防震橡胶。

一、实验原理用自由跌落的重锤对包装用缓冲材料施加冲击载荷,以模拟装卸中缓冲材料受到的冲击作用,实验结果表示为缓冲材料的动态压缩特性曲线。

二、实验设备1.缓冲材料试验机试验机应具有一个可自由跌落的重锤(重锤上应附有加速度传感器)和一个大质量的底座。

(1)重锤具有平整的、且能够完全覆盖被试实验样品的冲击面,其质量可以调节。

(2)重锤应坚硬,并且有足够的刚度,以保证在冲击过程中不因重锤自身的振动而使测试波形发生畸变。

(3)重锤的冲击面应与底座平行地、并以规定的速度冲击实验样品,冲击速度误差应不超过±2%。

同时,它应能以不小于l min的间隔进行连续的冲击。

(4)试验机的底座应具有足够的刚度,其质量至少为最大重锤质量的50倍。

2.测试系统测试系统包括加速度传感器、放大器、显示或记录装置等。

测试系统应具有足够的频率响应,在测量范围内,测试系统的精度应在±5%之内。

三、实验样品1.实验样品的尺寸实验样品为规则的直方体形状,上、下底面积至少为10cm×10cm。

实验样品的厚度根据研究的需要选取,一般情况下实验样品的厚度不小于2.5cm。

2.实验样品的测量(1)长度和宽度分别沿实验样品的长度和宽度方向,用精度不低于0.05mm的量具测量两端及中间三个位置的尺寸,分别求出个均值,并精确到0.01cm。

(2)厚度在实验样品的上表面上放置一块平整的刚性平板,使实验样品受到0.2±0.02kPa 的压缩载荷。

30s 后在载荷状态下用精度不低于0.05mm 的量具测量四角的厚度,求出平均值,并精确到0.01cm 。

测定丝状、粒状等实验样品的尺寸时,应采用压缩箱进行测量。

第1篇一、实验目的本次实验旨在通过材料压缩实验,了解材料在受力压缩时的力学性能,掌握压缩实验的基本原理和操作方法,为后续材料力学分析提供实验依据。

二、实验原理材料压缩实验主要研究材料在受到轴向压缩力作用时的应力-应变关系。

根据胡克定律,材料在弹性范围内,应力与应变呈线性关系。

本实验采用静态压缩方式,通过测量材料在压缩过程中的应变和应力,分析材料的力学性能。

三、实验材料与设备1. 实验材料:金属棒、塑料棒、木材等不同材质的样品。

2. 实验设备:万能材料试验机、测力计、位移传感器、数据采集器等。

四、实验步骤1. 样品制备:根据实验要求,加工不同材质的样品,确保样品尺寸、形状和表面质量符合实验要求。

2. 安装样品:将样品安装到万能材料试验机上,调整夹具,确保样品稳定。

3. 设置实验参数:根据实验要求,设置压缩速度、加载速率等参数。

4. 进行压缩实验:启动万能材料试验机,对样品进行压缩,同时记录应力、应变数据。

5. 数据处理:对实验数据进行整理和分析,绘制应力-应变曲线。

五、实验结果与分析1. 金属棒压缩实验结果:(1)应力-应变曲线呈现线性关系,符合胡克定律;(2)金属棒的抗压强度较高,弹性模量较大。

2. 塑料棒压缩实验结果:(1)应力-应变曲线呈现非线性关系,未完全符合胡克定律;(2)塑料棒的抗压强度较低,弹性模量较小。

3. 木材压缩实验结果:(1)应力-应变曲线呈现非线性关系,未完全符合胡克定律;(2)木材的抗压强度较低,弹性模量较小。

六、实验结论1. 通过本次实验,验证了胡克定律在弹性范围内的适用性;2. 不同材质的样品在压缩过程中的力学性能存在差异,金属棒具有更高的抗压强度和弹性模量,而塑料棒和木材的抗压强度和弹性模量较低;3. 实验结果为材料力学分析提供了实验依据,有助于深入了解材料的力学性能。

七、实验改进与展望1. 在实验过程中,可尝试采用不同加载速率,观察材料在不同加载条件下的力学性能;2. 可以通过增加样品数量,提高实验数据的可靠性;3. 在实验设备方面,可考虑采用更高精度的测力计和位移传感器,以提高实验数据的准确性;4. 未来可以进一步研究材料在复杂应力状态下的力学性能,为材料设计、加工和应用提供理论依据。

材料压缩实验报告材料压缩实验报告引言材料的力学性能是工程设计和制造中至关重要的考虑因素之一。

为了了解材料在受力过程中的变形行为,我们进行了一系列的材料压缩实验。

本实验旨在研究材料在受到外力压缩时的应力-应变关系,以及不同材料的压缩性能差异。

实验设备与方法实验中我们使用了一台万能材料试验机和不同种类的材料样本。

首先,我们将样本放置在试验机的压缩夹具中,并通过调整夹具的距离来施加压缩力。

然后,我们记录下材料在不同压缩力下的应变和应力数据,并绘制应力-应变曲线。

为了确保实验结果的准确性,我们对每种材料进行了多次实验,并取平均值。

实验结果与分析在实验过程中,我们选择了金属、塑料和橡胶等常见材料进行压缩实验。

通过绘制应力-应变曲线,我们可以观察到不同材料的压缩性能差异。

金属材料在受到压缩力时表现出较高的刚性和强度。

在应力-应变曲线中,金属材料的应变随着应力的增加呈线性增长,直到达到一定应力后,应变开始迅速增加。

这是因为金属材料的晶格结构在受到压缩力时会发生塑性变形,导致应变增加。

此外,金属材料在达到一定应力后会出现断裂现象,这是由于材料的强度已经超过了其承受能力。

塑料材料在受到压缩力时表现出较低的刚性和强度。

在应力-应变曲线中,塑料材料的应变随着应力的增加呈非线性增长。

这是因为塑料材料具有较高的可塑性,其分子链在受到压缩力时能够发生滑移和变形,导致应变增加。

塑料材料的断裂点通常较高,这使得它在一些工程应用中具有重要的价值。

橡胶材料在受到压缩力时表现出较高的可压缩性和弹性。

在应力-应变曲线中,橡胶材料的应变随着应力的增加呈非线性增长。

橡胶材料的分子链在受到压缩力时能够发生拉伸和扭曲,导致应变增加。

与金属和塑料不同,橡胶材料在受力后能够恢复到原始形状,这是由于其高弹性特性所致。

结论通过本次实验,我们对不同材料在受力过程中的压缩性能有了更深入的了解。

金属材料具有较高的刚性和强度,塑料材料具有较高的可塑性,而橡胶材料具有较高的可压缩性和弹性。

动态压缩实验报告试验材料: EPE 实验名称:动态压缩1 试样长度:150.0mm 试样宽度:149.0mm试样厚度:47.5mm 试样密度:0.0260g/cm³试验温度:23.0℃试验湿度:65HR试样数量:10件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.102 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.103 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.10动态压缩实验报告试验材料: EPE 实验名称:动态压缩2 试样长度:150.0mm 试样宽度:149.0mm试样厚度:47.5mm 试样密度:0.0260g/cm³试验温度:23.0℃试验湿度:65HR试样数量:12件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.102 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.103 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.10动态压缩实验报告试验材料: EPS 实验名称:动态压缩3 试样长度:149.0mm 试样宽度:149.0mm试样厚度:44.9mm 试样密度:0.0175g/cm³试验温度:20.0℃试验湿度:63HR试样数量:14件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.92 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.93 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.9动态压缩实验报告试验材料: EPS 实验名称:动态压缩4 试样长度:149.0mm 试样宽度:149.0mm试样厚度:44.9mm 试样密度:0.0175g/cm³试验温度:23.0℃试验湿度:65HR试样数量:14件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.112 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.113 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.11动态压缩实验报告试验材料: EPS 实验名称:动态压缩5 试样长度:149.0mm 试样宽度:149.0mm试样厚度:51.1mm 试样密度:0.0229g/cm³试验温度:23.0℃试验湿度:63HR试样数量:12件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.92 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.93 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.9动态压缩实验报告试验材料: EPS 实验名称:动态压缩6 试样长度:149.0mm 试样宽度:149.0mm试样厚度:51.1mm 试样密度:0.0229g/cm³试验温度:23.0℃试验湿度:63HR试样数量:10件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.112 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.113 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.11动态压缩实验报告试验材料:海绵实验名称:动态压缩7 试样长度:150.0mm 试样宽度:149.0mm试样厚度:57.3mm 试样密度:0.0420g/cm³试验温度:20.0℃试验湿度:63HR试样数量:10件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.122 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.123 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.12动态压缩实验报告试验材料:海绵实验名称:动态压缩8 试样长度:150.0mm 试样宽度:149.0mm试样厚度:57.3mm 试样密度:0.0420g/cm³试验温度:20.0℃试验湿度:63HR试样数量:10件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.122 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.123 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.12动态压缩实验报告试验材料:蜂窝纸板实验名称:动态压缩9 试样长度:150.0mm 试样宽度:150.0mm试样厚度:43.3mm 试样密度:0.0510g/cm³试验温度:20.0℃试验湿度:63HR试样数量:18件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.122 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.123 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.12动态压缩实验报告试验材料:蜂窝纸板实验名称:动态压缩10 试样长度:150.0mm 试样宽度:150.0mm试样厚度:43.3mm 试样密度:0.0510g/cm³试验温度:20.0℃试验湿度:63HR试样数量:23件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.122 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.123 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.12动态压缩实验报告试验材料:蜂瓦纸板实验名称:动态压缩11 试样长度:158.0mm 试样宽度:151.0mm试样厚度:53.6mm 试样密度:0.0720g/cm³试验温度:24.0℃试验湿度:65HR试样数量:16件跌落高度:60cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.132 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.133 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.13动态压缩实验报告试验材料:蜂瓦纸板实验名称:动态压缩11 试样长度:158.0mm 试样宽度:151.0mm试样厚度:53.6mm 试样密度:0.0720g/cm³试验温度:24.0℃试验湿度:65HR试样数量:15件跌落高度:90cm1 数据列表:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.132 最大加速度——静应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.133 动态缓冲系数——最大应力曲线:实验结果分析:实验人:吴闽杰朱小五实验单位:包装实验室实验日期:2006.5.13。

运输包装实验报告

(二)包装缓冲材料动态压缩试验

天津科技大学110611

一、 实验目的

通过缓冲材料动态冲击实验掌握材料动态冲击的

实验过程与方法,学习实验设备的构成、实验的

操作方法;掌握s m G σ-曲线的绘制及动态缓冲曲

线的使用。

二、 实验设备及材料

1. 包装冲击试验机DY-2

2. 电子分析天平 PB203-N

3. 实验纪录仪器与装置

4. 发泡缓冲材料EPE

三、 试验样品

试验样品的数量:5

厚度(压缩之前)的测量:

A1组:48.62 mm A2组:49.96mm A3

组:48.44mm

A4组:48.26mm A5组:47.81mm A6组:52.55mm

A7组:49.8mm

以A4组详述:测量标准的已知参量:

d0=8.32mm d1=23.1mm d2=24.64mm

四角的厚度分别为:

d1=9.33mm d2=7.87mm d3=9.70mm d4=8.47mm

d均=(9.33+7.87+9.70+8.47)/4=8.84mm

压缩前试样的厚度为:

T=23.1+24.64+8.84-8.32=48.26mm

压缩之后测量标准的已知参量:

d0=8.32mm d1=29.12mm d2=24.0mm

四、试验方法

1.实验室的温湿度条件

实验室的温度:21摄氏度

实验室的湿度:35%

2.实验样品的预处理

将实验材料放置在试验温湿度条件下24小时以上3.实验步骤

(1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。

适当

的固定试验样品,固定时应不使实验样品

产生变形。

(2)使试验机的重锤从预定的跌落高度(760mm)冲击实验样品,连续冲击五次,

每次冲击脉冲的间隔不小于一分钟。

记录

每次冲击加速度-时间历程。

实验过程中,

若未达到5次冲击时就已确认实验样品发

生损坏或丧失缓冲能力时则中断实验。

4.冲击试验结束3分钟后,按原来方法测量试验样品的厚度作为材料动态压缩实验后的厚度

T实验步骤

d

(1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。

适当

的固定试验样品,固定时应不使实验样品

产生变形。

(2)使试验机的重锤从预定的跌落高度(760mm)冲击实验样品,连续冲击五次,

每次冲击脉冲的间隔不小于一分钟。

记录

每次冲击加速度-时间历程。

实验过程中,

若未达到5次冲击时就已确认实验样品发

生损坏或丧失缓冲能力时则中断实验。

(3)冲击试验结束3分钟后,按原来方法测量试验样品的厚度作为材料动态压缩实验后

的厚度

T

d

(4)

五、实验数据与处理

1.实验后数据表格

静应力计算公式:410

σ

W

=A

/⨯

st

动力压缩残余应变:(T-T d)/T×100%

厚度(压缩之后)的测量以及残余应变:

A1组:46.39mm 4.59% A2组:49.38mm 1.16%

A3组:46.96mm 3.06% A4组:47.13mm 2.34%

A5组:47.47mm 0.71% A6组:47.6mm 9.42%

A7组:48.08mm 3.45%

以A4组详述压缩后厚度的测量:

d1=3.13mm d2=1.9mm d3=1.48mm d4=2.80mm

d均=(3.13+1.9+1.48+2.8)/4=2.33mm

压缩后试样的厚度为:

T d=29.12+24+2.33-8.32=47.13mm

那么,动力压缩残余应变:

(48.26-47.13)/48.26=2.34%

2、试验样品的最大加速度静应力曲线

G 的值越大,材料承受外力的值越大;下落高度不

变,G 越小,就要靠变形量的的增加来吸收相应的

能量

六、 实验中出现的问题与解决办法

1. 实验样品为缓冲材料,用尺子直接测量其厚度

时,会对其产生一定的压力,使测量不准确。

因

此,在测量时,在试样表面放置一块平整的刚性

平板,使试验样品受到KPa 02.020.0 的压缩载荷。

第四组 49.59 86.36

68.9 83.18 74.67 78.2775 5.68 5566.4 8.0825 9.3775 第五组 73.7

109.86 83.66 78.61 79.12 87.8125 6.68 6546.4 22.0475 9.2025 第六组 81.69 93.15

95.36 100.82 95.57

96.225 7.68 7526.4 4.595 3.075 第七组 80.81 84.89 92.03 94.24 90.49 90.4125 8.68 8506.4 3.8275 5.5225

压缩30s后在载荷状态下用高度尺测量四角的

厚度,再取其平均值,较为合理,在实际测量时

已考虑。

2.在测定最大加速度—静应力曲线时,重物下落后

未及时拖住,导致缓冲材料受到多次的冲击,以

及五次的冲击过程不是连续的,其中第三次的数

据是缓冲材料第四次冲击的数据。

这些情况都导

致了实验结果的不准确。

3.由于缓冲材料的特性,在冲击之后会发生形变恢

复,所以,在冲击后三分钟要迅速测量冲击后厚

度,间隔时间过长会导致数据不正确。

4.由于操作的失误,第一次的数据采集时没有,粘

贴上,是前一组错误的实验数据。

因数据处理未

涉及,对结果影响不大。

实验体会

本次试验我让我通过亲身实践的方式对EPE这种具有高缓冲性能的材料有了深刻的认识,提高了在试验

过程中发现问题,解决问题的能力。

实验是要以理论为基础的,所以要严格按照国家标准执行,这样才能得到较为准确的数据。

本次的实验体现了EPE受压后变形量小,卸载后恢复形变的能力高的特点,但是只为我们在区别使用其他高分子材料与EPE时提供了依据,我觉得要想充分的了解EPE的性能特征,还应该设计纵横两向的对比实验,探究一下哪一个方向上在动态压缩时的性能更好,以便很好的使用EPE。