材料成型过程数值模拟30页PPT

- 格式:ppt

- 大小:3.76 MB

- 文档页数:30

材料成型过程数值模拟上机指导书姓名班级学号南京农业大学工学院机电工程教研室2013年1月上机实践一:Moldflow基础及网格划分一、目的1. 熟练Moldflow软件的界面。

2. 掌握三维绘图软件生成实体模型导入Moldflow方法。

3. 掌握Moldflow模流分析的基本步骤及详细的操作方法。

4. 熟练掌握Moldflow中网格的类型、各种网格类型的应用条件、网格的划分、网格结果检查、修改等。

5. 熟练掌握Moldflow进行最佳浇口分析及填充分析。

6. 熟练掌握Moldflow最佳浇口和流动分析结果导出。

二、内容1. 采用pro/E三维绘图软件建立三维模型,并以STL格式导出。

2. 对模型划分网格、检查网格、修改网格等。

3. 利用Moldflow对该模型进行最佳浇口、填充和流动分析。

4. 导出Moldflow模流分析的结果。

三、上机实践1. 采用三维软件建立实体模型,并以STL格式导出。

2. 模型导入2.1打开软件双击桌面上打开Moldflow软件,会出现如图1所示界面图1 Moldflow初始界面图2 输入对话框2.2导入产品模型(1)执行【文件】→【导入】命令(如图2所示),会弹出如图所示的对话框。

(2)在对话框中找到*.stl文件所在的路径,选择该文件,然后单击【打开】按钮打开文件,会弹出模型“输入”选项设置对话框(图3),选择网格类型和单位尺寸,单击【确定】完成导入模型。

图3 “输入”选项设置对话框3.网格划分执行【网格】→【生成网格】命令(图4)后,工程管理视窗中的“工具”页面显示“生成网格”定义信息(图5),设定参数并单击【立即划分网格】按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方的“网格日志”中查看。

图4 图54.网格检验与修补4.1执行【网格】→【网格诊断】命令(图4),系统自动弹出【网格诊断】对话框,如图5所示,上面显示了网格的信息。

网格统计提供了网格不同特性快速评价,针对具体的分析内容对网格进行修补。

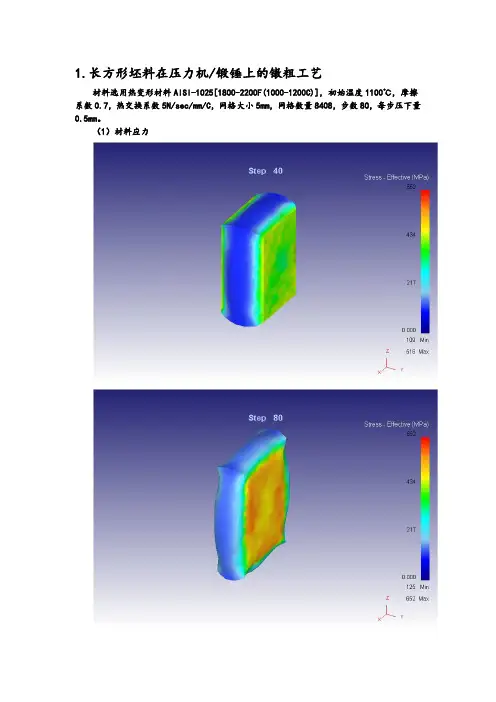

1.长方形坯料在压力机/锻锤上的镦粗工艺

材料选用热变形材料AISI-1025[1800-2200F(1000-1200C)],初始温度1100℃,摩擦系数0.7,热交换系数5N/sec/mm/C,网格大小5mm,网格数量8408,步数80,每步压下量0.5mm。

(1)材料应力

镦粗过程中,由于上模的压力作用,工件表面应力不断增大,与上下模接触面应力相对较大。

(2)材料应变

由于镦粗过程中压下量变化均匀,所以工件表面应变均匀且较小。

(3)材料速度分布

镦粗过程中材料流动速度不断增加。

由于上下模的阻碍作用,所以工件侧面的流动速度大于与上下模接触面。

(4)材料温度

在镦粗过程中,由于与上下模接触的表面传热快,所以冷却快,所以与上下模接触的表面温度比侧面低。

(5)材料载荷

在镦粗过程中,材料载荷不断增大。

2.圆柱体坯料的挤压/拉拔工艺

材料选用冷变形材料AISI-1008,COLD[70F(20C)],初始温度20℃,摩擦系数0.12,网格大小3mm、数量8720,步数110,每步时间0.01s。

(1)材料应力

材料应力总的变化趋势是先增大后减小,在减径区的应力较大。

(2)材料应变

材料应变变化趋势是先增大而后基本保持不变,在出口区的应变相对均匀。

(3)材料温度

由于选用冷变形材料,所以材料温度与初始温度保持一致。

(4)材料速度分布

材料流动速度先增大后减小,在出口区流动速度相对较大,当材料全部进入出口区时,流动速度相对较小且均匀。

(5)材料载荷

由于材料在减径区受到的压力更大,所以材料载荷先增大后减小。