金属成型过程数值模拟

- 格式:doc

- 大小:671.00 KB

- 文档页数:16

液态金属轧制过程数值模拟液态金属轧制是一种现代化的轧制工艺。

与传统的固态金属轧制工艺相比,液态金属轧制具有成品精度高、表面光洁度好、成本低等优点。

然而,由于其工艺流程较为复杂,因此设计和优化该工艺的过程需要借助于计算机模拟。

一、轧制过程的数值模拟液态金属轧制过程可以分为预轧和精轧两个过程。

在预轧过程中,轧辊对金属进行不间断的、非常快速而猛烈的压制,以实现金属塑性变形和形状加工。

而精轧过程则是通过细小的轧辊对金属进行加工面的调整和纠正。

整个轧制过程需要精确的数值模拟,以确定轧制前、中、后的金属的性能参数。

这些参数包括金属的伸长率、屈服点、杨氏模数等,这些是控制轧制过程的重要因素。

数值模拟需要综合考虑轧制过程中金属的物理响应、轧辊的刚度以及轧辊的摩擦等因素。

二、轧辊的优化设计轧辊是液态金属轧制工艺的核心部件。

为了实现精度高、表面光洁度好的轧制效果,轧辊必须具备优秀的刚度、热稳定性和耐磨性。

设计轧辊的最重要因素是其几何形状的优化。

在设计轧辊形状时,必须综合考虑轧辊的产生变形的力学规律,以及轧辊与被轧金属的摩擦效应等因素。

三、轧辊的材料选择轧辊的材料选用也是液态金属轧制工艺的重要因素。

轧辊材料需要具备热稳定性和耐磨性等高性能特点。

选择合适的轧辊材料可以随着轧辊的使用寿命的增加而降低轧制成本,并有效延长轧辊寿命。

四、结论液态金属轧制过程数值模拟是液态金属轧制工艺的核心技术之一。

数值模拟可以提高轧制的效率和精度,以及预测轧制过程中发生的各种异常情况。

同时,轧辊的优化设计和材料选择是液态金属轧制工艺成功的重要保障。

逐步深入的研究和应用可以进一步纠正工艺中的问题,提高生产的效益。

连铸过程原理及数值模拟连铸是一种重要的金属成形工艺,广泛应用于钢铁、铝合金等金属材料的生产和加工中。

连铸过程原理及数值模拟是研究连铸工艺的关键内容,通过对连铸过程的原理分析和数值模拟,可以优化连铸工艺参数,提高产品质量和生产效率。

连铸过程是将熔融金属直接注入到连续运动的铸坯中,通过冷却和凝固过程,将熔融金属转化为固态铸坯。

连铸的基本原理是利用连续运动的铸坯带走热量,使熔融金属迅速凝固,形成连续的固态铸坯。

在连铸过程中,主要包括液相区、液固两相区和固相区三个区域。

在液相区,熔融金属通过连续浇注,填充到铸坯的空腔中。

熔融金属的温度高于固相线,处于液态状态。

随着熔融金属的注入,液相区的长度逐渐增加。

在液固两相区,熔融金属和正在凝固的铸坯同时存在。

由于熔融金属的温度高于固相线,所以熔融金属仍然保持液态。

而铸坯由于受到液相的热量传递,开始逐渐凝固。

在这个区域中,液相区的长度逐渐减小,凝固铸坯的长度逐渐增加。

在固相区,整个铸坯都已经完全凝固。

熔融金属已经完全转化为固态,形成连续的固态铸坯。

在这个区域中,液相区的长度为零,凝固铸坯的长度为整个连铸过程的长度。

为了研究连铸过程的细节和优化连铸工艺参数,数值模拟成为一种重要的方法。

数值模拟是通过数学模型和计算机仿真技术,对连铸过程进行模拟和分析。

数值模拟可以准确地计算连铸过程中的温度场、流场和凝固结构等关键参数,为工艺优化提供科学依据。

在连铸过程的数值模拟中,需要考虑多个物理过程的相互作用。

首先是流体力学过程,包括熔融金属的流动和铸坯带走热量的过程。

其次是热传导过程,包括熔融金属的冷却和凝固过程。

最后是凝固结构演化过程,包括铸坯的晶粒生长和偏析等现象。

为了建立连铸过程的数值模型,需要考虑材料的物理性质、流体力学和热传导方程等方面的参数。

同时,还需要考虑边界条件和初始条件等参数。

通过数值模拟,可以预测连铸过程中的温度分布、流速分布和凝固结构等重要参数,为工艺优化提供指导。

金属热锻过程再结晶与晶粒长大演化的数值模拟金属热锻是一种常用的金属加工方法,通过在高温下施加力量对金属进行塑性变形,从而改变金属的形状和性能。

在热锻过程中,金属会发生再结晶和晶粒长大现象,这对最终产品的性能具有重要影响。

本文将介绍金属热锻过程中再结晶和晶粒长大的数值模拟方法及其应用。

首先,我们需要了解再结晶和晶粒长大的基本概念。

再结晶是指在金属加工中,由于高温和变形应力的作用,原初晶粒消失并重新形成新的晶粒的过程。

晶粒长大是指由于温度升高,晶界扩散速度加快,晶粒间的界面发生改变,导致晶粒尺寸增大的过程。

数值模拟方法是理解金属热锻过程再结晶和晶粒长大现象的重要手段之一、下面将结合两个典型模拟方法介绍这方面的研究工作。

一种常用的数值模拟方法是有限元法。

该方法基于对金属材料的形变进行建模,并采用热力学和动力学方程对再结晶和晶粒长大过程进行模拟。

具体而言,首先需要通过实验或已有的数据确定金属材料的本构方程和热力学参数。

然后,将金属材料的几何形状进行离散化处理,建立起有限元模型。

接下来,在模拟过程中考虑金属材料的应变变形、应力分布和温度变化等因素,并结合再结晶和晶粒长大的机制进行模拟计算。

最后,通过数值分析软件对结果进行处理和分析,以获得相关的热锻参数和金属材料的结构演化规律。

另一种常用的数值模拟方法是细胞自动机法。

该方法是一种离散动力学模拟方法,通过对金属材料的离散单元进行建模,模拟材料的宏观变形和微观结构演化。

具体而言,首先需要将金属材料的微观结构进行离散化处理,将其划分为多个细胞单元。

然后,根据所选取的再结晶或晶粒长大模型,设置相应的细胞状态和演化规则。

细胞状态可以包括晶粒尺寸、晶粒形状、晶界能等参数。

通过迭代计算,细胞自动机将自动地模拟金属材料的形变和结构演化过程,得到材料的再结晶和晶粒长大的过程和结果。

以上介绍的是金属热锻过程再结晶和晶粒长大数值模拟的两种常用方法。

这些模拟方法能够提供对金属材料微观结构演化的深入认识,并为优化热锻工艺提供理论指导和技术支持。

金属板料成形数值模拟的研究现状一、引言金属板料成形数值模拟是现代制造业中不可或缺的一环。

通过数值模拟可以预测金属板料在成形过程中的变形、应力分布等物理量,从而优化工艺参数,提高成形质量和效率。

本文将介绍金属板料成形数值模拟的研究现状。

二、数值模拟方法1. 有限元法有限元法是目前最为常用的数值模拟方法之一。

它将连续体划分为多个小单元,在每个小单元内近似求解其物理量,最后通过组合得到整体的物理量分布。

有限元法可以考虑材料非线性、边界条件复杂等因素,适用范围广泛。

2. 边界元法边界元法是另一种常用的数值模拟方法。

它将问题转化为求解边界上的物理量分布,避免了对整个区域进行离散化计算。

边界元法适用于具有对称性或者具有复杂几何形状的问题。

3. 网格无关法网格无关法是相对于传统有限元法而言的新兴方法。

它不需要事先确定网格大小和结构,可以自动适应物理量分布的变化。

网格无关法适用于具有较大变形或者复杂几何形状的问题。

三、数值模拟在金属板料成形中的应用1. 成形过程分析数值模拟可以对金属板料成形过程进行分析,预测变形、应力分布等物理量。

通过优化工艺参数,可以避免一些不必要的缺陷和失效。

2. 模具设计数值模拟可以为模具设计提供依据。

通过对成形过程中应力和变形的预测,可以确定合适的模具结构和尺寸,从而达到更好的成形效果。

3. 材料选择数值模拟还可以为材料选择提供参考。

通过预测不同材料在成形过程中的性能表现,可以选择最为适合的材料,提高生产效率和质量。

四、数值模拟存在的问题及发展趋势1. 计算精度问题目前数值模拟存在计算精度不高、计算时间长等问题。

需要进一步发展更加高效精确的数值模拟方法。

2. 跨尺度建模问题金属板料成形涉及到多个尺度,如宏观尺度、晶体尺度等。

如何将不同尺度的模型相结合,进行跨尺度建模是一个重要的研究方向。

3. 多物理场耦合问题金属板料成形涉及到多种物理场,如力学、热学、电磁学等。

如何将这些物理场相互耦合起来进行计算,是数值模拟发展的重要方向之一。

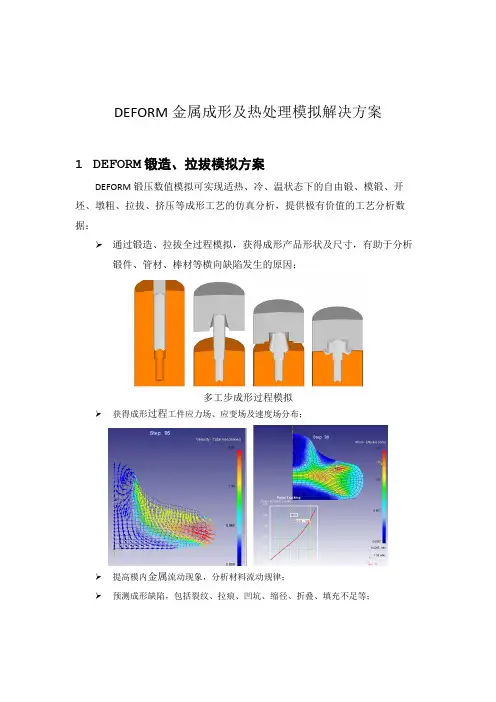

DEFORM金属成形及热处理模拟解决方案1DEFORM锻造、拉拔模拟方案DEFORM锻压数值模拟可实现适热、冷、温状态下的自由锻、模锻、开坯、墩粗、拉拔、挤压等成形工艺的仿真分析,提供极有价值的工艺分析数据:➢通过锻造、拉拔全过程模拟,获得成形产品形状及尺寸,有助于分析锻件、管材、棒材等横向缺陷发生的原因;多工步成形过程模拟➢获得成形过程工件应力场、应变场及速度场分布;➢提高模内金属流动现象,分析材料流动规律;➢预测成形缺陷,包括裂纹、拉痕、凹坑、缩径、折叠、填充不足等;裂纹折叠➢可优化工艺参数,包括成形吨位、拉拔力、拉拔速度、润滑方案、锻造温度、拉坯截面形状等;➢分析及优化模具结构,包括模具内腔、模具孔径、孔型,入模锥角等;不同孔径及毛坯的优化➢获得模具应力场数据,分析模具强度,模具磨损。

模具主应力和等效应力2DEFORM轧制模拟方案DEFORM轧制模拟可以实现有色金属及钢等的管材、板材及其他型材的连轧、滚轧、扩孔等工艺,预测成形尺寸、成形缺陷等结果,提供快速全面的工艺优化模拟方案:➢根据工艺流程,实现冷轧、热轧的成形过程,预测成形产品形状及尺寸、有助于分析缺陷的产生。

➢预测轧制过程中出现的折叠、塔型卷曲、壁厚不均、变形扭曲、流线紊乱等轧制缺陷。

➢获得成形过程金属应力、应变、速度、损伤、温度等场变量数据。

应力云图及板型尺寸变化➢分析轧制过程金属流动规律,有助于成形方式的控制。

➢优化工艺参数,包括轧制速度、轧制道次、轧制厚度等。

➢耦合模具应力分析,可判断轧辊发生弹性变形对轧制效果的影响。

➢可模拟复合材料的轧制过程,研究复合材料的成形特型。

3DEFORM微观组织模拟方案DEFORM采用元胞自动机及蒙特卡洛法实现微观组织相图及演变过程的可视化模拟,通过耦合结构及温度,获得成形过程及热处理过程中微观组织的模拟分析,提供多方面的分析方案:➢模拟微观组织在锻造、轧制、自由锻等成形过程、热处理过程及加热、冷却过程的演变;自由锻过程晶粒细化分布(红色为细化部分)➢ 模拟晶粒生长,分析整个过程的晶粒尺寸变化;➢ 计算成形及热处理过程中的回复再结晶现象,包括动态再结晶、中间动态再结晶及静态再结晶;➢ 通过微观演变预测总体性能,避免缺陷;➢ 模拟微观组织相的转变,提供转变时间、转变温度及任一时刻的微观演变结果;马氏体转变率分布云图及残余应力云图 ➢ 用户可二次开发自己的晶粒演变模型用于微观组织计算,验证新的演变模型的可行性;➢ 具有元胞自动机法、蒙特卡洛法等计算方法,可现实微观组织相图、晶粒尺寸、晶界及晶向,实现微观组织演变的可视化观测;➢ 分析成形过程中晶粒织构的变化情况,有助于优化成形工艺;ε =0 ε = 0.01 ε = 0.3 ε = 1.24 DEFORM 热处理模拟方案金属的热处理工艺,主要包括钢的奥氏体化,渗碳,淬火,回火,有色金属的金相固溶沉淀、应力松弛。

金属材料成型工艺中的数值模拟方法与分析金属材料的成型工艺在制造业中具有重要的地位,它能够将金属材料通过塑性变形、热压等方式加工成所需的形状和尺寸。

然而,传统的试验方法对于成型工艺的研究和优化存在时间长、成本高、试错率高等问题,因此,数值模拟方法成为了预测和分析金属材料成型工艺的重要手段。

数值模拟方法在金属材料成型工艺中的应用主要包括有限元方法、计算流体力学方法和细观模拟方法等。

其中,有限元方法是最常用的一种数值模拟方法。

有限元方法通过将材料划分成很多个小单元,通过求解场方程和边界条件,可以获得材料的应力、应变、温度等信息。

有限元方法适用于各种类型的金属材料成型工艺,例如拉伸、压缩、弯曲、挤压等。

通过有限元模拟,可以预测金属材料在不同载荷下的变形情况、应力分布和应力集中等。

计算流体力学方法在金属材料成型工艺中的应用相对较少,主要用于模拟金属的液态成型过程,例如压铸、浇铸等。

计算流体力学方法通过求解连续介质的流体动力学方程,可以获得金属液态成型过程中的流动状态、温度分布和应力情况。

这对于优化金属液态成型工艺的参数和工艺条件具有重要的指导意义。

细观模拟方法是一种基于金属材料微观结构的数值模拟方法。

通过对金属材料微观结构的建模和仿真,可以预测金属材料在成型过程中的细观组织演化、相变行为和力学性能等。

细观模拟方法在金属材料成型工艺中的应用越来越广泛,可以用于研究金属材料的晶粒长大、析出相的形成和变化、位错运动等过程,以及金属材料在成型过程中的塑性行为和损伤行为等。

数值模拟方法在金属材料成型工艺中的应用有以下几个优点。

首先,数值模拟方法可以提供一种经济高效的预测和分析手段。

通过数值模拟,可以在工艺实施前对成型工艺进行优化,减少试错次数和成本。

其次,数值模拟方法可以提供一种可重复性强的研究手段。

通过改变模拟条件和参数,可以对成型工艺进行多种不同的预测和分析,帮助研究人员深入了解金属材料的成型机理和行为。

最后,数值模拟方法可以提供一种非常准确的预测和分析结果。

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言铝合金因其良好的塑性、可加工性及抗腐蚀性等特点,被广泛应用于各种工业领域。

铝合金管材的挤压成形技术是制造过程中不可或缺的一环。

随着计算机技术的飞速发展,有限元法在金属塑性成形领域的应用越来越广泛。

本文旨在通过基于有限元的数值模拟方法,对铝合金管材挤压成形过程进行深入研究,以期为实际生产提供理论依据和指导。

二、铝合金管材挤压成形技术概述铝合金管材挤压成形是一种利用挤压模具将加热的铝合金坯料通过模具型腔,从而得到所需形状和尺寸的管材的工艺方法。

此过程涉及金属的流动、应力应变、温度变化等多个物理场的变化,是一个复杂的热力耦合过程。

三、有限元法在铝合金管材挤压成形中的应用有限元法是一种高效的数值计算方法,能够模拟金属塑性成形过程中的复杂物理现象。

通过将连续的物体离散成有限个单元,并对其进行求解,可以获得整个物体的应力、应变、温度等分布情况。

在铝合金管材挤压成形过程中,有限元法可以有效地模拟金属的流动、模具与金属的相互作用、温度场的变化等,为实际生产提供有力的支持。

四、铝合金管材挤压成形的数值模拟1. 模型建立建立准确的数值模型是进行铝合金管材挤压成形数值模拟的关键。

模型应包括坯料、模具、接触条件、摩擦条件、温度场等多个部分。

其中,坯料的本构关系、模具的设计以及接触和摩擦条件的设定对模拟结果的准确性有着重要影响。

2. 材料属性及本构关系铝合金的材料属性及本构关系对数值模拟的准确性有着重要影响。

应准确获取铝合金的力学性能、热物理性能等参数,并建立合适的本构关系模型,如Johnson-Cook模型、Zerilli-Armstrong 模型等。

3. 数值模拟过程在建立好模型和设定好相关参数后,即可进行数值模拟。

模拟过程应包括坯料的加热、挤压、金属流动、模具与金属的相互作用等多个步骤。

通过模拟,可以获得整个过程的应力、应变、温度等分布情况。

五、结果分析与讨论通过对数值模拟结果的分析,可以得出以下结论:1. 金属流动规律:在铝合金管材挤压过程中,金属从模具入口处开始流动,逐渐充满整个模具型腔,并沿着模具型腔的形状流动。

塑性加工理论与应用于金属成形的数值模拟塑性加工是一种重要的金属成形方法,广泛应用于工业生产中。

为了提高塑性加工的效率和质量,并减少试验成本和时间,数值模拟在金属成形领域中得到了广泛的应用。

本文将探讨塑性加工理论以及如何将数值模拟应用于金属成形。

塑性加工理论是基于金属的塑性变形行为来描述和预测金属在形状改变过程中的力学行为。

塑性加工理论的基础是塑性流动的本构关系,即材料应力和应变之间的关系。

最常用的塑性加工理论是屈服准则理论,它描述了材料在达到屈服点之后的流变行为。

在金属成形的过程中,应用屈服准则理论可以预测材料的流动行为,从而设计出适当的成形工艺。

然而,仅仅依靠塑性加工理论无法准确地预测金属材料的成形过程,因为金属成形过程中涉及到复杂的变形、应力分布和热机能影响等因素。

这就需要使用数值模拟方法来辅助塑性加工理论的应用。

数值模拟是利用计算机数值方法对实际物理过程进行仿真和预测的一种方法。

在金属成形领域,数值模拟可以提供有关成形过程中金属的应力、应变、温度分布等重要信息。

数值模拟方法通常包括有限元法和有限差分法。

有限元法是一种将复杂的物理问题分解为小的离散单元的方法,通过求解大量离散方程组来模拟实际问题。

有限差分法则是用差分近似替代微分方程,将连续问题转化为离散问题。

在金属成形中,数值模拟可以帮助设计和优化金属成形工艺。

通过数值模拟,可以分析不同工艺参数对成形过程中的材料流动和应力分布的影响。

例如,在压力成形过程中,数值模拟可以确定适当的压力和速度,以避免材料的不均匀变形和破裂。

此外,数值模拟还可以预测在金属成形过程中可能出现的缺陷,如裂纹、疲劳等,从而提前采取适当的措施。

然而,数值模拟在应用中也存在一些问题和挑战。

首先,金属材料的塑性行为和流动规律非常复杂,需要建立准确的本构模型来描述材料的行为。

其次,数值模拟的计算精度和计算效率需要进行平衡,因为提高模拟的精度往往会增加计算的时间和成本。

最后,数值模拟结果的验证和验证也是一个重要的问题,需要与实际试验结果进行对比和分析,以确保模拟结果的准确性和可靠性。

金属铸造成形过程的数值模拟金属铸造是一种复杂的成形工艺,在这个过程中,金属经历了从液态到固态的转变。

为了了解金属铸造过程中的物理和化学变化,生产厂家通常会使用数值模拟技术来模拟这个过程。

数值模拟技术是一种预测性技术,它可以模拟金属铸造的温度场、压力等参数,甚至可以预测颗粒的行为。

在这篇文章中,我们将深入探究金属铸造成形过程的数值模拟技术。

首先,让我们简要介绍金属铸造成形的过程。

通常,金属铸造分为砂型铸造、金属型铸造和压铸等几种类型。

每种类型的铸造工艺都有其独特的特点,但它们的基本处理程序是相似的。

在标准的金属铸造过程中,首先熔化金属,随后将熔化的金属倒入模具或模型中,然后等待金属冷却成形。

数值模拟是一种可以预测金属铸造成形的过程,可帮助制造商优化成形过程并减少生产成本。

铸造数值模拟的过程包括数学描述、数值方法、计算机仿真等几个步骤。

数学描述是指将铸造过程中涉及到的物理各参数用数学公式表示出来,包括温度、流体力学、热力学和相变等。

数值方法是指使用计算机模拟数学公式,对金属铸造过程进行数值计算。

这个过程中,需要选取合适的数值方法、计算模型和模拟系统。

最后,计算机仿真帮助生产厂商检查结果并进行模拟验证。

在金属铸造成形的数值模拟过程中,最重要的功能之一是热仿真模块。

这个模块使用计算机模拟成形过程中金属的温度场变化。

不同铸造过程中的有不同的需求——砂型铸造需要精确地控制铸型的壁厚和冷却速度,而金属熔模铸造需要保证金属的温度始终保持在一定范围内。

在这个过程中,需要研究的一些关键问题是:铸造过程中温度场的分布情况,铸件表面和内部的固相发展、应力态、收缩和裂缝分布、铸件质量等。

通过数值模拟技术,生产厂商可以对这些问题进行系统的研究并改进生产工艺,以提高金属铸造的质量和效率。

除了热仿真模块以外,金属铸造成形过程中的还需要进行液态流体力学模块的建模。

这个模块可以模拟固液相态变化以及流体动力学等过程。

在这个模块中,铸造中的流体力学问题涉及到:流动场、流体力学性质、子集模型的分析等等。

金属材料热处理变形过程中的数值模拟分析金属材料的热处理是一种常用的工艺,通过控制材料的温度和冷却速率,可以改变材料的组织结构和性能。

在热处理过程中,材料经历了一系列变形过程,如热加工、冷却和回火等。

为了更好地理解和优化这些变形过程,数值模拟成为一种强有力的工具。

数值模拟是使用计算机仿真的方法来模拟和分析物理过程的工具。

在金属材料热处理过程中,数值模拟可以帮助工程师们预测材料的变形、应力和变形剩余应力的分布,以及预测材料的组织和性能。

通过对热处理过程进行数值模拟分析,工程师们可以更好地制定热处理工艺参数,提高材料的性能。

在进行数值模拟分析时,首先需要建立一个准确的模型。

模型的建立需要考虑到材料的热传导、相变、塑性变形和力学响应等方面的特性。

研究者们通常使用有限元方法来建立模型,该方法将连续物理领域划分为有限数量的区域,然后进行数值计算。

接下来,需要确定模拟过程中所需的输入参数。

这些参数包括材料的热导率、热膨胀系数、比热容、变形应力-应变曲线等。

这些参数可以通过实验测试获得,也可以通过文献资料获得。

在确定了输入参数后,可以使用数值方法来模拟金属材料的热处理过程。

数值模拟的分析结果可以帮助工程师们更好地理解变形过程中的物理现象。

例如,数值模拟可以显示材料在加热过程中的温度分布,以及冷却过程中的温度梯度。

这些结果对于工程师们选择合适的加热和冷却参数具有重要意义。

另外,数值模拟还可以预测材料的应力和变形剩余应力的分布。

这些预测结果对于预防和控制材料的裂纹和变形失效具有重要意义。

通过优化热处理过程的参数,可以最大程度地减小应力和变形剩余应力,提高材料的抗疲劳性能和延展性。

此外,数值模拟还可以帮助工程师们优化热处理过程中的工艺参数。

通过改变加热和冷却的速率、时间和温度等参数,可以更好地控制材料的组织和性能。

数值模拟可以对不同参数进行优化分析,从而为工程师们提供指导意见。

总结一下,金属材料热处理变形过程中的数值模拟分析为工程师们提供了一种有效的手段来预测和优化热处理过程。

金属成型过程数值模拟上 机 实 验 报 告专业:材料成型及控制工程 班级:型0842姓名: 姚守冠 学号:081841106实验名称:中厚板二辊粗轧第一道轧制过程数值模拟仿真指导教师:沈晓辉、杨森、曾国成等上机实验时间: 2011年5月24日 报告完成日期:2011年6月1日 上机实验地点:教三507金属塑性成型数值模拟系统:硬件配置 软件系统 MSC. Autoforge 3.1一、实验原理(参考教材相关章节)金属成型过程有限元分析的基本思想、计算步骤 MSC. Autoforge 功能简介、分析步骤二、实验条件和要求 2参数与要求2.1 上机题目中厚板二辊粗轧第一道轧制过程数值模拟仿真已知参数如下:轧辊直径:840mm ,辊身长度:2500mm ,转速:80 rpm ; 轧件入口厚度:180mm ,宽度:1800mm ,长度:1000mm ; 轧制方式:纵轧,压下量:36mm (=∆H H 20%),轧件材质:C22开轧温度:1250℃(温度均匀)。

2.2 要求用有限元法对轧制过程进行3-D 弹塑性力学分析,并给出以下结果: (1)最终轧制状态图(2)分析轧件最大宽展量B ∆(mm )并给出稳定轧制时的相对宽展量%⨯∆B B ; (3)评估稳定轧制时的单位压力p (MPa ); (4)打印轧制力随时间的变化图,并指出最大轧制压力max P (kN )。

三、实验过程1、有限元分析模型的建立(插图:图1 有限元分析模型图)陈述建模过程,从进入主菜单开始,按顺序完成前处理的所有参数设置和 定义3.1 文件操作在开机后,进入分析系统前,先在D 盘下建立自己的文件夹。

文件夹名必须为自己的学号,如你的学号为029014145,则文件夹名为029014145。

建立的方法是在桌面上双击“我的电脑”,打开D 盘,建立新文件夹,然后将“新建文件夹”改为自己的学号。

3.2 进入分析系统用鼠标双击桌面AutoForge 3.1 SP1图标,进入分析系统的主菜单,然后选择三维力学分析。

用鼠标左键点击3-D ANALYSIS 中按钮MECHANICAL 即可。

进行上述操作后即进入三维力学分析的主菜单。

3..3 前处理3.3.1 模型的几何描述首先要确定成型系统有几个接触体。

根据题目的性质,变形具有对称性(上下左右均对称),可取轧件横截面的1/4进行分析。

这样,本系统可简化为三个几何体,即轧件(1/4)、上轧辊和推头。

进入分析系统后,当前的整体坐标系为系统默认的坐标系。

可在图形区中见到X 、Y 、Z 的方向。

选定轧制方向为Z 方向,横向为X 方向,而铅垂方向为Y 向。

(1) 轧辊的描述轧辊是一个旋转体,即这类几何体要绕自身轴线旋转。

在MARC (AutoForget )中规定:旋转轴一定是局部坐标系的yˆ轴。

因此要完成对轧辊的定义,首先要进行局部坐标系z y x o ˆˆˆˆ-的定义。

局部坐标系由三点确定,即按如下顺序依次输入三个点的整体坐标值:A. 局部坐标系z y x oˆˆˆˆ-原点在整体坐标系xyz o -中的坐标;图1 局部坐标系与轧辊在整体坐标系中的B. 局部坐标xˆ轴上一点在整体坐标系中的坐标; C. 局部坐标yˆ轴上一点在整体坐标系中的坐标。

一般情况下,可取1ˆˆ==y x。

于是对本问题有如下三点: (0,492,0)、(0,493,0)和(-1,492,0)。

点击MESH GENERA TION ,进入网格生成子菜单,即可进行几何描述。

以下是轧辊几何描述的操作步骤: MESH GENERATIONSETALIGN0, 492, 00, 493, 0 定义局部坐标系-1, 492, 0RETURNCURVS TYPELINE RETURNCURVS ADDpoint (420, -1250, 0) point (420, 1250, 0)注意命令交互窗口显示FILL 即可看到直线REVOLVECURVES (选中刚生成的直线,再按鼠标右键即生成轧辊曲面)SETRESET (返回整体坐标系)(点亮静态菜单栏的DYN.MODEL 按钮,可以摁住鼠标中键对图形窗口进行旋转。

注意,要通过鼠标对图形窗口中的图形元素进行选中必须先将DYN.MODEL 按钮关闭。

) (2) 轧件的描述如前所述,轧件的变形具有对称性,因而可以取轧件横截面的1/4进行分析,如图2所示。

对工件生成有限元网格的方法有多种,本例采用转换(Convert )—扩展(Expand )法来生成。

先在上轧辊正下方生成一个四边形(面),代表轧件的横截面(注意是轧件横截面的1/4,这里不妨取处在第一象限的1/4,如图2所示),然后将此Quad 面转换为平面单元,再将这些平面单元向轧制的反方向(Z 的负方向)扩展,生成三维实体单元,而这些实体单元就构成了轧件(坯料)。

操作过程如下:MESH GENERATIION SURFS TYPE QUAD RETURN SURFS ADDpoint (0, 0, 0)point (0, 90, 0)point (900, 90, 0)point (900, 0, 0)CONVERTDIVISIONS3, 20 (欲划分的网格密度,宽度方向20、厚度方向3个单元) SURFACS TO ELEMENTSSurface (选中刚生成的四边形,即生成20⨯3个Q4单元) EXPANDTRANSLATION0, 0, -20 (向轧制反方向每次移动20mm ) REPETITIONS50 (扩展50次使轧件长度达到1000mm ) ELEMENTS ALL-EXIST完成上述操作后,即生成了轧件(坯料),共3⨯20⨯50 = 3000个8节点六面体单元)。

x y ˆ图2 利用对称性取轧件横截面1/4建模 (也可点击PTS-ADD ,通过键盘逐一生成4个点,然后点击SURFS-ADD后按顺序选取这4个点,即可生成一个QUAD 面。

这种方法的好处就是就省去了在键盘上多次键入point( )的操作)去除生成轧件断面的QuadSRFSREM (鼠标选中要去除的面)点击SWEEP-NODES,以除去多余节点。

点击RENUMBER,进行节点编码优化。

刚生成的轧件前端面处在变形区出口截面,必须进行z-方向的移动操作,将轧件前端移至变形区入口截面(咬入点位置)。

移动的距离即为变形区长度。

操作步骤如下:MESH GENERATIONMOVETRANSLATIONS0, 0, -120ELEMENTSALL-EXIST(3) 推头的定义推头的作用是帮助轧件咬入,仅此而已。

一般通过在轧件后端面处设置一个按预定速度V向前移动的平面来完成。

本例可紧贴轧件尾部定义一个平行于轧z件后端面的四边形。

要求该四边形的长和宽(由其四个点的yx、坐标确定)比轧件的轮廓尺寸大,一般在yx、正负方向各大一个单元尺寸即可,本例可大±10。

SURFS ADDpoint(-10, -10, -1120)point (-10, 110, -1120)point (910, 110, -1120)point (910, -10, -1120)做出推头后,本成型系统所有几何体的描述就完成了。

3.3.2 材料性质定义前面对几何体进行了描述,也完成了轧件的离散化,生成了单元网格,但轧件是什么材质尚未定义。

本例材料可从MARC材料库中选取,然后将材料性质施加到所有单元上。

操作如下:(Return 到MECHANICAL 3-D PREPROCESSIING)MA TERIAL PROPERTIESREADC22 (相当于20#钢)RETURNELEMENTS-ADDALL-EXISTRETURN3.3.3 初始条件定义本例的初始条件仅为初始温度条件,并视轧件为均匀温度场,操作如下:(Return 到MECHANICAL 3-D PREPROCESSIING)INITIAL CONDITIIONS TEMPERA TUREONTEMPERA TURE1250OKRETURNNODES-ADDALL-EXISTRETURN3.3.4 边界条件定义由于我们要完成的是力学分析,而不是热力耦合分析,不必考虑传热问题,故本例的边界条件仅为轧件对称面上的位移边界条件。

定义过程如下:(Return 到MECHANICAL 3-D PREPROCESSIING)BOUNDARY CONDITIONS NEWNAMEdis_x (在命令操作区键入x方向的位移边界条件名)FIX DISPLACEMENTX DISPLACE ONOKNODES-ADD(框选对称面1上的所有节点,再按鼠标右键)NEWNAMEdis_y (在命令操作区键入y方向位移边界条件名)FIX DISPLACEMENTY DISPLACE ONOKNODES-ADD(框选对称面2上的所有节点,再按鼠标右键)3.3.5 接触体的定义本例有3个接触体。

先定义轧件(变形体),后定义工具等其它接触体。

(Return 到MECHANICAL 3-D PREPROCESSIING)CONTACTCONTACT DODIESNEWNAMEbillet (第1个接触体)WORKPIECEOKELEMENTS-ADDALL-EXISTNEWNAMEroll (第2个接触体)RIGID TOOL(设定轧辊相关参数)FRICTION COEFFICIENT0.7 (摩擦因子)REFERENCE POINT0, 492, 0 (旋转参考点坐标)ADITIONAL PROPERTYROTA TION(RAD/TIME)8.3776 (由80rpm换算成rad/s)ROTATION AXIS-1, 0, 0 (旋转轴方向余弦)OKSURFACESADD (点击表示轧辊的圆柱面,即指定轧辊)NEWNAMEpush (第3个接触体)RIGID TOOL(设推板相关参数)ADITIONAL PROPERTYZ-velocity1500 (此速度按轧件速度估计,一般取轧速的50~70%)SURFACESADD (点击推头)OKRETURN3.3.6 接触表定义接触表定义所有接触体的相互接触关系,步骤如下:(RETURN 到CONTACT菜单)CONTACT TABLENEWCONTACT TABLE PROPERTYTOUCH ALL(让轧辊和推头都与轧件接触)OKRETURN至此,有限元分析模型已经建立。

2、求解分析载荷工况定义、任务参数设置、提交任务3.4.1 定义载荷工况(Return 到MECHANICAL 3-D ANAL YSI)LOADCASEQUASI-STATICCONTACT TABLEctable1 OKCONVERGENCE TESTINGrelativedisplacement OKTOTAL LOADCASE TIME0.4237#STEPS600FIXED TIME STEPSOK3.4.2 定义作业参数(Return 到MECHANICAL 3-D ANAL YSI)JOBSJOB PROPERTIESlcase1INITIAL LOADS OK (边界条件和初始条件都选上)CONTACT CONTROLDISTANCE TOLERANCE 0.25SHEARRELATIVE SLIDE VELOCITY 5SEPERATION FORCE 0.1CONTACT TABLE ctable 1OKJOB RESULTSFREQUENCY5srtessstrainpl_straintepl_strain (Total equivalent plastic strain)von_mises (Equivalent V on Misis stress)mean_normal (Mean normal stress)OKOK3.4.3 求解运行及过程监控(回到JOBS菜单)RUNSUBMIT 1MONITOR(可以在RUN JOB窗口中观察程序的运行状态。