蚀刻框架现品票

- 格式:xls

- 大小:27.00 KB

- 文档页数:2

模型蚀刻片的使用方法随着科技的不断发展,3D打印技术已经成为制造业中一种非常重要的技术。

在3D打印中,蚀刻片是不可或缺的一部分。

蚀刻片是用来处理3D打印模型的表面的工具,能够对模型进行切削和雕刻,以达到更精细的效果。

本文将介绍模型蚀刻片的使用方法,帮助读者更好地了解和掌握3D打印技术中的蚀刻片。

第一步:选择合适的蚀刻片选择合适的蚀刻片是使用模型蚀刻片的第一步。

蚀刻片的材质和形状根据不同的打印材料和需求而定。

常见的蚀刻片材质有钢、碳化钨等,形状包括球形、锥形、柱形等。

根据需要,选择适合的蚀刻片。

第二步:准备工作在使用模型蚀刻片之前,需进行一些必要的准备工作。

首先,确保打印模型的表面是平整且清洁的。

清除模型表面的灰尘和杂物,以确保蚀刻片能够顺畅地工作。

其次,根据需要选择合适的切削工具,并安装在蚀刻设备上。

第三步:调整切削参数根据不同的打印材料和模型的要求,需要适当调整切削参数。

包括切削速度、深度、角度等。

一般来说,对于较硬的材料,切削速度可以适当加快,深度和角度可以适度调大。

而对于较软的材料,切削速度可以适当减慢,深度和角度可以适度调小。

第四步:进行蚀刻操作在进行蚀刻操作之前,需要确保安全措施已经到位。

佩戴好安全眼镜和手套,确保周围环境安全无障碍。

开始蚀刻操作时,保持稳定的手势和适当的力度。

通过移动蚀刻片,沿着模型表面切削和雕刻,直至达到预期效果。

第五步:检查和修整在运用模型蚀刻片处理模型表面之后,需要进行检查和修整。

仔细检查模型表面的切削效果,是否达到预期的要求。

如果有不理想的地方,可以使用砂纸或其他修整工具进行修整,直至满意。

总结:模型蚀刻片在3D打印中起着重要的作用,能够使得打印出来的模型更加精细和逼真。

在使用模型蚀刻片时,需要选择合适的蚀刻片、进行准备工作、调整切削参数、进行蚀刻操作和检查修整。

正确的使用模型蚀刻片能够提高3D打印的质量和效果。

温馨提示:在使用模型蚀刻片时,务必注意安全。

避免在不安全的环境下操作,以免发生意外伤害。

蚀刻工艺流程

《蚀刻工艺流程》

蚀刻工艺流程是一种常用的制造工艺,广泛应用于印刷、电路板制造、金属加工等领域。

蚀刻工艺通过化学蚀刻的方式,将需要加工的部分材料蚀刻掉,从而形成所需的图案或结构。

蚀刻工艺的流程包括准备工作、蚀刻、清洗和检验等步骤。

首先是准备工作,即确定要加工的材料和设计图案,然后制作蚀刻模板。

接着是蚀刻过程,将制作好的模板覆盖在工件表面,通过化学腐蚀或电化学腐蚀的方式去除不需要的部分材料。

清洗步骤用于清除残留的腐蚀剂和杂质,确保加工表面的光洁度和质量。

最后是对加工后的成品进行检验,检查加工质量和尺寸是否符合要求。

蚀刻工艺流程需要严格控制腐蚀剂的浓度、温度和时间,确保加工的准确性和一致性。

此外,蚀刻工艺也需要注意环保和安全,对腐蚀剂的处理和废液处理要符合相关标准和要求。

总的来说,蚀刻工艺流程是一种高效、精确的制造工艺,能够满足不同行业的加工需求。

随着技术的不断发展,蚀刻工艺也在不断创新和完善,为制造业的发展做出了重要的贡献。

蚀刻加工项目情况说明及投资建议情况说明及投资建议参考模板,仅供参考摘要该蚀刻加工项目计划总投资16138.33万元,其中:固定资产投资13291.11万元,占项目总投资的82.36%;流动资金2847.22万元,占项目总投资的17.64%。

达产年营业收入26271.00万元,总成本费用19963.29万元,税金及附加285.88万元,利润总额6307.71万元,利税总额7463.62万元,税后净利润4730.78万元,达产年纳税总额2732.84万元;达产年投资利润率39.09%,投资利税率46.25%,投资回报率29.31%,全部投资回收期4.91年,提供就业职位513个。

坚持节能降耗的原则。

努力做到合理利用能源和节约能源,根据项目建设地的地理位置、地形、地势、气象、交通运输等条件及“保护生态环境、节约土地资源”的原则进行布置,做到工艺流程顺畅、物料管线短捷、公用工程设施集中布置,节约资源提高资源利用率,做好节能减排;从而实现节省项目投资和降低经营能耗之目的。

本蚀刻加工项目报告所描述的投资预算及财务收益预评估基于一个动态的环境和对未来预测的不确定性,因此,可能会因时间或其他因素的变化而导致与未来发生的事实不完全一致。

蚀刻加工项目情况说明及投资建议目录第一章蚀刻加工项目绪论第二章蚀刻加工项目建设背景及必要性第三章建设规模分析第四章蚀刻加工项目选址科学性分析第五章总图布置第六章工程设计总体方案第七章项目风险概况第八章职业安全与劳动卫生第九章进度计划第十章投资估算与经济效益分析第一章蚀刻加工项目绪论一、项目名称及承办企业(一)项目名称蚀刻加工项目(二)项目承办单位xxx公司二、蚀刻加工项目选址及用地规模控制指标(一)蚀刻加工项目建设选址项目选址位于某某经济园区,地理位置优越,交通便利,规划电力、给排水、通讯等公用设施条件完备,建设条件良好。

(二)蚀刻加工项目用地性质及规模项目总用地面积45369.34平方米(折合约68.02亩),土地综合利用率100.00%;项目建设遵循“合理和集约用地”的原则,按照蚀刻加工行业生产规范和要求进行科学设计、合理布局,符合规划建设要求。

蚀刻公差的正负15%全文共四篇示例,供读者参考第一篇示例:蚀刻公差是工程制图中常见的一种公差,用于规定零件表面或轴线的精确度要求。

正负15%的蚀刻公差是指零件允许的蚀刻范围为原始尺寸的正负15%。

它是一种比较宽松的公差要求,适用于对尺寸精度要求不是特别高的零件。

本文将详细介绍蚀刻公差的正负15%的概念、应用、计算方法和注意事项。

正负15%的蚀刻公差是比较宽松的一个公差要求。

它适用于对尺寸精度要求不是特别高的零件,一般在一般机械设备、电子设备和仪器仪表等方面的应用比较广泛。

这种蚀刻公差能够在保证产品质量的前提下,提高零件的加工效率,降低加工成本。

蚀刻公差的正负15%可以通过以下计算方法来确定蚀刻范围:首先确定零件的原始尺寸,然后根据公差要求计算出蚀刻上限和蚀刻下限。

蚀刻上限等于原始尺寸加上原始尺寸的15%,蚀刻下限等于原始尺寸减去原始尺寸的15%。

蚀刻范围就是蚀刻上限和蚀刻下限之间的差值。

在使用蚀刻公差正负15%时需要注意以下几点:首先要根据零件的实际情况和使用要求来确定是否可以采用这种宽松的公差要求;其次在制图过程中要准确可靠地标注蚀刻公差,避免出现误解或错误加工;最后在加工过程中要严格按照蚀刻公差的要求进行加工,避免出现尺寸偏差过大的问题。

第二篇示例:关于蚀刻公差的正负15%在制造业中,蚀刻公差是一个非常重要的概念。

蚀刻公差是指在制造过程中所容许的尺寸偏差范围。

这个偏差范围可以用正负百分比来表示,而在本文中,我们将讨论蚀刻公差的正负15%范围。

蚀刻公差的正负15%范围意味着在实际生产过程中,工件的尺寸可以比设计尺寸偏差最多15%。

这个范围相对来说比较宽松,可以容许一定程度的尺寸变化,这在一些生产过程中是非常必要的。

在一些机械零件的生产中,比如轴承、齿轮等,尺寸的准确度对于整个设备的性能至关重要。

而蚀刻公差的正负15%范围给了生产商一定的灵活性,可以适度调整大小,以确保最终产品的质量。

对蚀刻公差的正负15%范围要有合理的控制。

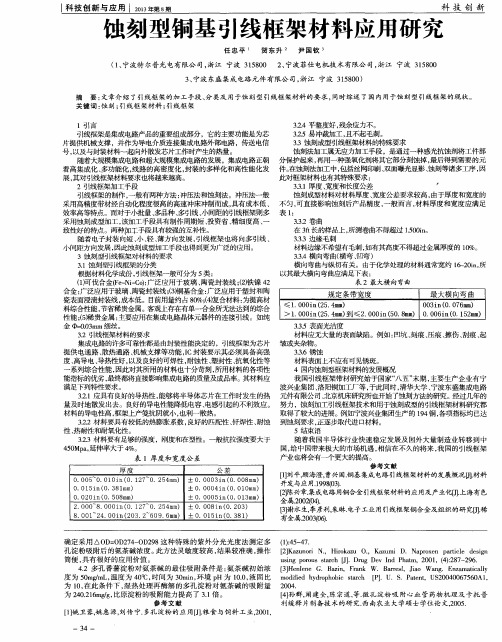

化学蚀刻法的引线框架的制造工艺流程The manufacturing process of lead frames for chemical etching involves various steps to ensure the quality and accuracy of the final product. The first step of the process is designing the lead frame pattern using CAD software. This step is crucial as it determines the shape and size of the lead frame, which will directly impact the performance of the electronic component it will be used for.化学蚀刻法的引线框架制造工艺流程涉及多个步骤,以确保最终产品的质量和精度。

流程的第一步是使用CAD软件设计引线框架图案。

这一步至关重要,因为它决定了引线框架的形状和大小,将直接影响其用于的电子元件的性能。

Once the design is finalized, the next step is to select the appropriate material for the lead frame. Typically, lead frames are made from materials such as copper or copper alloys due to their excellent conductivity and ability to withstand the chemical etching process. The material selection is crucial to ensure the lead frame meets the desired performance requirements.设计确定后,下一步是选择适合引线框架的材料。

模型蚀刻片的使用方法蚀刻片(PHOTO-ETCHING PARTS)是项令人又爱又怕的模型科技产品,其生产的原理很类公似电路板的方法,是利用强腐蚀性的强酸蚀刻掉不需要的部份,剩余的部份即为常见的蚀刻片产品。

它的细部表现功夫凌驾于现有的各种模型材料之上,只要掌握制作技巧并辅助使用于模型上,相信可令您的作品精细度巨增。

一、现有的蚀刻片材质有两种,一为不锈钢,一为铜。

不锈钢产品的外观亮丽,且能制出很细致的细部线条,比较适合超细部的表现,但因其硬度高,所以在切割及加工时较麻烦,而且无法用一般的烙铁来焊接组合。

铜的外观不及不锈钢的亮丽,但硬度低,很容易加工,可以用一般的烙铁来焊接组合。

左上为AFV CLUB的M-88回收战车的不锈钢材质细部零件,可注意它的网目有多么细。

左下为TAMIYA的不锈钢材质[ 工具 ],可用它来刮出战车表面的防磁纹构造。

右边为STENCILIT的铜材质[ 喷漆型板,可用来喷出各种图案。

由这三个产品来看,蚀刻片不光是用在细部零件用途上而已,现已有更多的辅助工具是利用它的特性所制成。

二、图中采用捷克[ 牛魔王 ]铜材质蚀刻片示范。

要将零件从框架上取下可如图使用笔刀切下(钢刀片也可),选用[ 有点硬又不会太硬 ]的材质垫底,切割垫或塑胶板均是不错的选择。

刀片最好使用新的,才能够轻松的一刀便切断连接框架,如果刀片不够锐利,有可能因切下的力量而连累到零件本身使之变形。

三、如同一般的塑胶零件,切断的地方不要太靠近零件本身,应该离开一点点才下刀,以免不小心切致电零件本身损坏它。

零件上多出的小毛边,可用笔刀小心的切除掉。

四、除了用笔刀切断零件外,还可使用图中的这种剪刀来剪断。

此为日本TRITOOL出品的蚀刻片专用剪刀,能够轻松且漂亮的修剪铜材质或不锈钢材质蚀刻片。

一般的剪刀因钢质不够硬,不容易剪断蚀刻片,勉强去剪时,有可能会将剪刀剪崩口及伤害到蚀刻片零件。

五、如同塑胶零件般,切除毛边后的区域也要进一步打磨,使之更完美。

北京先略投资咨询有限公司LCD蚀刻液细分产品市场分析(最新版报告请登陆我司官方网站联系) 公司网址: 目录LCD蚀刻液细分产品市场分析 (3)第一节LCD蚀刻液产品细分结构 (3)第二节LCD蚀刻液产品各细分产品需求分析(需求特征、需求占比) (3)第三节LCD蚀刻液产品重点细分产品市场前景预测 (4)LCD蚀刻液细分产品市场分析第一节LCD蚀刻液产品细分结构目前LCD蚀刻液可以细分为酸性蚀刻和碱性蚀刻。

从理论上来说,酸性蚀刻的溶铜量大于碱性蚀刻的溶铜量,但是在实际操作中,由于考虑到蚀刻速度和侧蚀问题,两种蚀刻液的溶铜量基本相等。

目前,市场上的酸性蚀刻工艺可以分为盐酸氯化铜体系、盐酸氯化铜-氯酸钠体系、盐酸氯化铜-双氧水体系三种蚀刻工艺,在生产过程中通过补加盐酸-空气、盐酸-氯酸钠、盐酸-双氧水和少量的添加剂来实现连续蚀刻生产。

如今行业的酸性蚀刻最常用的是盐酸加蚀板盐或者双氧水,三氯化铁基本被淘汰了,原因是蚀刻稳定性不好,此外废水处理难度大。

碱性蚀刻一般是氯化铵氯化铜加氨水加蚀板盐。

图表- 1:蚀刻液分类及特性中元咨询整理第二节LCD蚀刻液产品各细分产品需求分析(需求特征、需求占比)根据下游相关产品消费情况,2014年我国LCD蚀刻液下游市场需求结构如下:图表- 2:2014年中国LCD蚀刻液下游市场需求结构分析数据来源:市场调研第三节LCD蚀刻液产品重点细分产品市场前景预测随着现代科技的发展,电子显示设备越来越趋向轻薄化,光电玻璃屏的厚度已从1996年的1.1mm降至目前0.5mm,在手机等便携式设备中应用的玻璃厚度更下降至0.3mm以下。

在显示玻璃屏的制作环节中,玻璃基板的减薄化处置是确保该工艺完成的重要环节,玻璃减薄效果的好坏将直接影响产品的质量。

目前酸蚀刻处理是常用的玻璃减薄方法,其主要原理是:含HF的混酸与玻璃中的SiO2以及其他金属氧化物发生反应,使得玻璃表面发生剥离,实现玻璃减薄以及表面强化目的。

英文回答:The manufacturing process of lead frame utilizing the chemical etching methodprises a series of sequential steps. Firstly, the substrate material, typicallyposed of copper or copper alloy, undergoes a meticulous cleaning process to eliminate any impurities before being coated with a layer of photoresist. Subsequently, the photoresist layer is exposed to a precisely defined pattern of light that corresponds to the intended lead frame design. Through this photolithography process, the pattern is meticulously transferred to the photoresist, following which the unexposed areas are dissolved away, thereby delineating the desired pattern on the substrate. This crucial photolithography step is imperative for accurately defining the lead frame pattern.利用化学蚀刻方法制造铅架的过程使一系列步骤相继出现。

一般由铜或铜合金制成的底质材料经过细致的清洗过程,以消除任何杂质,然后涂上一层光阻剂。

内层DF蚀刻线操作指引一、前言内层DF 蚀刻线是PCB(印制电路板)制造过程中的关键工序之一,其操作的准确性和规范性直接影响到 PCB 的质量和性能。

为了确保操作人员能够正确、安全、高效地操作内层 DF 蚀刻线,特制定本操作指引。

二、设备及材料介绍(一)设备1、蚀刻机:用于进行蚀刻工艺的主要设备,包括蚀刻槽、喷淋系统、传送系统等。

2、显影机:用于对曝光后的内层板进行显影处理。

3、退膜机:用于去除内层板上的干膜或湿膜。

(二)材料1、内层板:经过内层线路制作的 PCB 板。

2、蚀刻液:通常为酸性或碱性蚀刻液,根据不同的工艺要求选择。

3、显影液:用于使曝光后的干膜或湿膜显影。

4、退膜液:用于去除内层板上的干膜或湿膜。

三、操作前准备(一)人员要求操作人员应经过专业培训,熟悉内层 DF 蚀刻线的操作流程和安全注意事项,具备一定的应急处理能力。

(二)设备检查1、检查蚀刻机、显影机、退膜机等设备是否正常运行,各部件是否完好,有无泄漏等异常情况。

2、检查喷淋系统是否畅通,喷头是否堵塞。

3、检查传送系统是否平稳,有无卡顿现象。

(三)物料准备1、准备好所需的内层板、蚀刻液、显影液、退膜液等物料,并确保其质量符合要求。

2、检查物料的包装是否完好,有无过期或变质现象。

四、操作流程(一)内层板进料1、将内层板放置在传送带上,注意板与板之间要保持一定的间距,避免相互碰撞。

2、调整传送带的速度,确保内层板能够平稳地进入设备。

(二)显影处理1、内层板进入显影机后,根据工艺要求调整显影液的温度、浓度和显影时间。

2、显影完成后,检查内层板的显影效果,确保线路清晰可见,无残留的干膜或湿膜。

(三)蚀刻处理1、显影后的内层板进入蚀刻机,根据工艺要求调整蚀刻液的温度、浓度和蚀刻时间。

2、蚀刻过程中,要密切关注蚀刻效果,避免过度蚀刻或蚀刻不足的情况发生。

3、定期检测蚀刻液的浓度和 pH 值,及时补充或调整蚀刻液。

(四)退膜处理1、蚀刻完成后的内层板进入退膜机,根据工艺要求调整退膜液的温度、浓度和退膜时间。