石油钻杆生产工艺

- 格式:doc

- 大小:47.00 KB

- 文档页数:1

石油钻杆的生产现状与发展趋势1、石油钻杆的发展人类利用工具钻探而获取资源的历史可以追溯到11世纪,那时人们利用竹木做工具,以人畜为动力,冲击钻凿盐井,并利用伴随开采出来的天然气煮盐水获得食盐。

这些最早用来钻井的竹木可以称作第一代钻杆。

20世纪初,利用钢铁工具和设备,以蒸汽机作动力,开始了顿钻打井,当时的钻探工具可以称得上是第二代钻杆。

真正意义的钻杆产生于20世纪40年代,那时利用钻头钻取岩屑,利用钻杆传递扭矩和泥浆液,钻井速度和深度也大大提高。

到了70年代,随着计算机技术的高速发展,钻井进入自动化阶段,同时对钻杆性能提出了更高的要求,这个时期到现在使用的钻杆称为第三代钻杆。

由于水平井、深井和超深井、大位移井等钻井技术的应用,钻井成本和钻井风险也在不断提高,传统意义的钻杆已不能满足使用要求,第四代钻杆正向着高强度、高韧性、智能化、数字化、防腐蚀、安全环保等方面发展。

2、钻杆的生产现状世界上著名的钻杆生产厂有美国格兰特钻具公司(现已被美国国民油井公司收购)和法德合资的瓦姆公司,两家的生产能力约占全世界的一半。

国内具有代表性的钻杆生产企业有上海宝钢、江苏曙光格兰特钻杆有限公司、渤海能克钻杆有限公司等。

近几年随着石油价格的上涨,钻杆用量和价格也随之上涨,山西风雷钻具有限公司、无锡西姆莱斯石油专用管制造有限公司、上海华实海隆石油装备有限公司、江阴德马斯特集团等也加入了钻杆的生产行列,普通钻杆已经完全替代了进口,并形成了一定的出口能力。

20世纪70年代,加压气焊及闪光对焊技术用于钻杆的修复和生产,这两种焊接方法的工艺参数不易控制,容易在焊接过程中使粒状或块状氧化物和硅酸盐类非金属夹杂物残留在焊缝中,形成致命的浅平微坑状焊接灰斑缺陷。

存在灰斑缺陷的钻杆在使用中极易导致早期脆性断裂,远不能满足钻井要求,因此,这两种焊接方法很快被淘汰。

摩擦焊作为一种新型焊接方法,具有加热时间短、热影响区小、焊接质量稳定、高效环保等特点,很快在钻杆生产中得到应用。

浅析石油钻杆的数控机加工工艺和工艺装置设计浅析石油钻杆的数控机加工工艺和工艺装置设计钻杆在地质工作中有着不容忽视的地位,是相关勘探常用的钻具之一,可以极大地提高地质勘探的效率,保证地质工程的进度和质量。

在钻杆制作过程中,技术难点主要集中在接头孔和大螺距螺纹处,这些方面的可用性一定程度上决定着整个钻杆的质量。

因此,本文对于钻杆加工工艺的探讨具有一定的现实意义。

1 方案确定1.1 提出方案在钻杆方案确定时应该根据实际的零件工艺性质并且综合相应的技术分析综合考虑,尽量拟出多种不同的方案,最后进行评估优化。

例如镗孔工艺可以选择外协生产或者利用数控拉床改造现有刀杆;内螺纹加工时可以选择CKQ6000拉床或者TCN12P-2T-2C双主轴车削加工。

1.2 方案选择数控车床、车削中心是一种高精度、高效率的自动化车床。

配备多工位刀塔或动位刀塔,具备广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽等复杂工件,具有直线插补、圆弧插补等各种补偿功能。

进行镗孔工艺时,如果采用外协生产,虽然成本较小,但是时间和进度上没有保证,而且失去了产品开发的意义;使用专用刀具加工时,刀具制作的成本太高,加工周期过长。

因此可以采用对现有刀具改造的方法,即先扩孔再改良的方案。

2 制定实际操作方案根据已经选择和优化的具体流程,确定加工目标,分配实验设备,完善具体加工过程的步骤方法。

例如,车内螺纹,加工的目标是内螺纹紧密距为(15.3±0.5)mm,三头螺纹极差要求不大于0.1mm;实验设备应该选择CN12P-2T-2C双主轴车削中心;具体加工时首先要设计成型的刀片,然后设计专用的刀片,细化具体加工的工序,精益求精。

3 工艺技术的实施3.1 调整刀具的位置针对石油钻杆的实际特征以及加工的需要,应该合理调整刀头、刀杆的方向,当然还应该选择合适的刀杆。

实际加工时应该分粗车和精车两个过程,粗车即粗加工工序,将工件表面的多余材料切削,不要求精准度和粗糙度;精车即精加工,使零件达到全部尺寸和技术要求,要求精确度和粗糙度。

抽油机生产工艺(三)

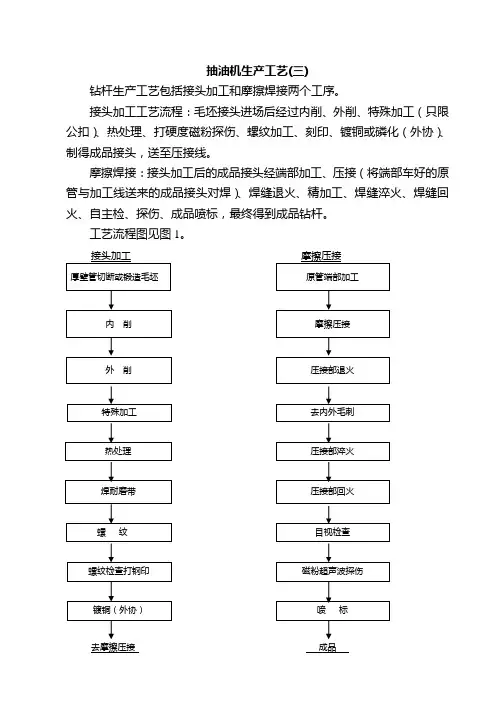

钻杆生产工艺包括接头加工和摩擦焊接两个工序。

接头加工工艺流程:毛坯接头进场后经过内削、外削、特殊加工(只限公扣)、热处理、打硬度磁粉探伤、螺纹加工、刻印、镀铜或磷化(外协)、制得成品接头,送至压接线。

摩擦焊接:接头加工后的成品接头经端部加工、压接(将端部车好的原管与加工线送来的成品接头对焊)、焊缝退火、精加工、焊缝淬火、焊缝回火、自主检、探伤、成品喷标,最终得到成品钻杆。

工艺流程图见图1。

去摩擦压接成品

图1 工艺流程图。

钻杆加工工艺

1:杆体无缝钢管调质处理。

2:杆头一般是圆钢粗车后调质,在机加工车成铣扁方等。

3:焊接摩擦焊接,焊接前杆体和杆头端部都要车床平头,目的是为了平整和去掉氧化皮。

杆体两端焊接一公一母接头。

4:焊缝处理对焊缝进行热处理,一般也是调质。

5:去飞边摩擦焊接形成的内外飞边,车和钻去掉内外飞边。

6:装配涂油装配。

7:入库

地质钻探杆

1、采用地质合金钢管经摩擦焊接工艺设计生产的地质钻探工具材质。

地质钻杆杆体采用地质专用合金钢管(R780、DZ50),地质钻杆钻

2、采用优质合金结构钢(42CrMo)经真空调质处理,大大提高了抗疲劳强度和抗剪切强度。

3、生产工艺:采用先进的摩擦焊焊接工艺生产加工,钻杆具有抗弯强度高,焊接牢固等特点,能够保证深孔钻进时对直线度的要求,具有较高的抗疲劳强度和较长的使用寿命。

4、常见规格型号:

Φ34*1m、Φ42*1m、Φ50*1m、Φ60*1m、Φ63.5*1m、Φ73*1m。

5、常见连接方式:公母连接(锥螺纹)、接头连接(矩形内螺纹)。

石油钻杆内涂层生产工艺

石油钻杆进厂后,先进行入厂检查,其检查内容主要有:检查管体的弯曲程度、管体有无缺陷。

检验合格的钻杆送至清洗岗,用柴油清洗管体的丝扣,再进入清洁炉,在400℃左右的高温下,将管体表面的杂物、油脂等挥发掉,露出清洁的管体。

清洁后的管体进入喷砂工序,使用棕刚玉在高速气流作用下,对管体内表面进行冲击,除去内表面的铁锈,并将管体内表面打出一定粗糙度,以增加钻杆与涂层的附着力。

经过喷砂工序后,管体在喷涂岗位喷一遍底漆,经连续炉烘干后再喷涂一层面漆,随后进入固化炉,在230℃左右的温度下烧结成型。

最后经过最终检验后,在管体外部涂覆一层防锈油,即完成钻杆涂覆的加工过程。

钻杆喷涂使用的涂料,来自美国tuboscope公司,涂料需在5°C的温度下保存。

涂层生产工艺流程示意图。

第3期0引言目前小尺寸的石油钻杆接头锻造工艺为制坯、挤压成形、冲孔,如图1所示,此三步工艺的实现需要分别在三台压机上完成,其中挤压成形为多向模压成形,压机吨位最大,各工艺流程之间需要配备机械手或输送台车来完成工件的工序转换,以实现整条生产线的自动化生产。

但是随着海洋石油工业的发展,对大型石油钻杆接头(如16″~38″)的需求日益增加(图2、3),锻件挤压成形力也随之增加,成形难度加大,对需要的多向模锻液压机提出了更高的成形力以及液压电气控制要求。

天津市天锻压力机有限公司通过转变设计思路,提出在企业已有研发设计制造专业化柔性环锻液压机的基础上,采用环锻工艺来实现大型石油钻杆接头锻件的生产,成功与客户合作开发了成熟的大型石油钻杆接头锻造工艺和2500t锻件生产设备。

1概述1.1工艺概述本生产工艺主要为切割下料、原料加热、镦粗成形、预冲、终冲、碾环、粗加工、调质处理、磁粉探伤检测、精加工成形、表面处理等。

根据下料尺寸将棒料经锯床切割后,进入加热炉进行加热到1000℃~1200℃,然后由无轨装取料机将加热后的棒料取出,放到压机的双工位移动工作台上的模圈里,移动工作台移入压机中心进行镦扁、对中、预冲成形后,移动工作台换位,对中机构将工件和模圈一起放到终冲砧上并对中,移动工作台移动到终冲位,终冲缸下行进行终冲,出料,另一台有轨装取料机将终冲后的工件夹到辗环机上,进行定尺寸碾制,最后经过机加工、热处理等完成产品制件。

1.2专业化2500t柔性环锻液压机1.2.1主机机身主要结构件采用钢板焊接而成,经高温退火消除内应力。

滑块采用外X 型导轨导向,可有效消除机器热膨胀对导轨间隙的影响,同时具有更好的抗偏载能力,也可以补偿机械磨损造成的间隙增加;滑块导轨采用ZCuSn7Pb6Zn4材料,移动导轨采用Q T600材料,均可拆卸,且为保证运行通畅,导板采用强制干油循环润滑系统(节流式分配器),润滑系统和主机动作设有强制安全互锁;滑块下平面安装固定上垫板,上垫板、工作台上平面均设有T 型槽,收稿日期:2023-01-20;修订日期:2023-02-18大型石油钻杆接头环锻工艺及装备张晓东(天津市天锻压力机有限公司,天津300142)摘要:介绍了大型石油钻杆接头锻件的环锻工艺以及专业化设备。

抽油机生产工艺(三)

钻杆生产工艺包括接头加工和摩擦焊接两个工序。

接头加工工艺流程:毛坯接头进场后经过内削、外削、特殊加工(只限公扣)、热处理、打硬度磁粉探伤、螺纹加工、刻印、镀铜或磷化(外协)、制得成品接头,送至压接线。

摩擦焊接:接头加工后的成品接头经端部加工、压接(将端部车好的原管与加工线送来的成品接头对焊)、焊缝退火、精加工、焊缝淬火、焊缝回火、自主检、探伤、成品喷标,最终得到成品钻杆。

工艺流程图见图1。

去摩擦压接成品

图1 工艺流程图。