石油钻杆接头调质处理工艺设定与改进论文

- 格式:doc

- 大小:26.00 KB

- 文档页数:6

石油钻采工艺的改进与提高第一章:石油钻采工艺的基本概念和背景介绍随着人们对能源需求的不断增加,石油作为重要的能源资源得到了广泛应用。

而石油的开采和钻井工艺也成为了人们研究和探索的重要领域。

作为石油开采的关键环节,石油钻采工艺在提高石油开采效率、降低成本和保证安全生产方面发挥着重要作用。

而如何改进和提高石油钻采工艺已成为当前石油工业亟待解决的问题之一。

第二章:石油钻探工艺的改进和提高在石油采集的过程中,钻探是决定石油开采效率和成本的关键因素之一。

为了提高钻探效率,优化钻探过程,现有的石油钻探工艺需要持续改进和优化。

具体手段包括但不限于以下述几种方案:1. 工程机械自动化技术。

采用工程机械自动化技术,可以将一部分的人力转换成机械控制,使钻探工艺从传统人口密集型向机械化集成型过渡。

这种技术不仅能够提高工作效率,而且还能有效保障安全作业。

2. 钻机运用新材料技术。

在现有钻机技术的基础上,引入新型耐磨材料,增强抗蚀性,提高耐用性和稳定性,从而提升日产量和工作寿命,并减少工艺复杂度和维护成本。

3. 制定科学的钻探方案。

根据不同地质条件及现有技术手段,制定详细的钻探流程,进行科学的可行性分析和操作规程。

使用行业领先的测量技术和先进的模拟软件对其中的参数和设计进行优化调整,有效提升钻探效率和稳定性。

通过以上技术手段和方案的整合应用,可以协调钻探方案、人员、设备和配件等资源,降低能耗,提高效率,同时延长设备的使用寿命,从而大幅提高石油采集的效率和成本。

第三章:石油开采工艺的改进和提高除了钻探工艺改进之外,石油开采过程的其他环节也需要不断改进和提高。

针对不同的石油开采方法,采用合适的改进方法,可以提高开采效率,降低生产成本,提高石油采集的安全性。

以下是具体的几种改进方法:1. 水力压裂技术。

通过使用水力压裂技术,对裂缝中的石油资源进行压裂,增强储层的渗透性。

这种技术能够实现高效石油开采,提高采集产量和利润率,降低生产成本。

442017年7月下 第14期 总第266期1 粘扣问题的产生原因1.1 粘扣问题的产生机理在矿山工作领域,粘扣问题的出现,与螺纹接头的尺寸问题之间存在着一定的联系。

接头的螺纹尺寸深度是其抗粘扣性能的主要影响因素。

在内外螺纹配合面金属在局部摩擦干涉作用的影响下,在配合面金属的表面温度上升至焊接想变温度以后,内外螺纹的表面会出现粘结的现象,在上卸扣过程中,内外螺纹存在有相对位移,这就使得粘着磨损成为了粘扣问题的主要表现。

其次,在沙粒、铁屑等杂质出现在内外螺纹之间的情况下,磨料磨损问题也是成为粘扣问题的另一个表现。

1.2 钻杆接头产品质量对粘扣的影响抗粘扣性能是钻杆螺纹接头产品质量的主要评价因素。

钻杆的螺纹质量涉及到了螺纹的螺距、螺纹锥度、牙形高和光洁度等内容。

在钻杆修复以后,螺纹产品的质量需要与其自身的标准相符合。

螺纹公差超出规定范围的问题也是引发粘扣问题的一个主要原因公差超差愈严重,粘扣问题的不利影响愈高。

螺纹的光洁度问题会对两齿面的滑动系数带来不利的影响。

在两个螺距不一致的内外螺纹旋合以后,钻柱中只会有部分螺纹承受应力,局部齿面应力过高问题的出现,会让承受应力的螺纹在所受应力超过屈服极限的情况下产生损坏,这样,粘扣问题就成为了上卸扣过程中的一个重要问题。

1.3 使用操作对粘扣的影响从钻杆的应用情况来看,粘扣问题的出现与工作人员的操作过程之间存在着一定的联系。

下落过快的问题是钻具下落过程中出现操作不当的问题之一。

在这一问题出现以后,两齿面接触过程中所产生的瞬时冲击作用会让齿面受到损伤。

在损伤达到一定程度以后,内外螺纹旋合不到位的问题就会成为粘扣问题的主要原因。

2 钻杆接头粘扣问题的解决对策针对钻杆接头在矿场实际使用过程中所产生的粘扣问题与解决对策,在对螺纹脂的涂抹进行控制的基础上,对上扣扭矩和上扣速度进行控制,是对这一问题进行解决的有效措施。

对螺纹表面进行磷化处理或进行镀铜处理,也可以对粘扣问题进行有效避免。

探讨石油钻具转换接头的热处理【摘要】转换接头作为石油钻具设备的一个重要组成部分,要求转换接头要具备非常好的安全性以及可靠性。

而石油钻具转换接头是由合金结构钢材料来构成,在对转换接头进行热处理时要求比较高,并且不同加热工艺对于操作要求、操作环节以及操作人员技术要求都不相同。

因此,本文主要从转换接头热处理操作工艺入手,简单介绍了热处理工艺步骤,并对淬火加热、加热温度确定、加热所需时间以及保温时间、淬火冷却处理操作进行分析介绍,使大家能更进一步的了解石油钻具转换接头设备的热处理操作。

【关键词】转换接头石油钻具热处理石油钻具中有一个非常重要的零件就是钻柱转换接头,这一部位对于可靠及完全性要求相对比较高。

其质量及体积相对比较大,主要构成材料有40CrNiMoA 钢、4145H钢以及40CrMnMo钢。

根据毕氏准数Bi来对薄件厚度进行划分,其最值可以达到280mm。

如果部件间隔长度不超过D/2时,接头加热时间应根据加厚工件来进行计算分析[1]。

从转换接头结构特点以及质量需求方面考虑,钻具转换接头热处理环节也存在较多特点。

本文主要介绍了热处理具体操作工艺在石油钻具转换接头加热处理中的应用。

1 石油钻具转换接头热处理操作流程热处理处理转换接头步骤为:①放料;②粗车处理;③钻孔操作;④正火;⑤调质处理;⑥精车操作。

由于转换接头质量大,尺寸也较大,要求其具有非常高的可靠性及安全性,为了确保钻具转换接头具有的高综合力学性能,在实行调质操作之前应先完成正火操作,确保成分均匀并实现晶粒细化工作,从而为提高钢材质韧性以及淬透性作下铺垫工作。

除此之外,此操作步骤还能起到帮助消除一些材料中存在的带状组织以及其他问题对产品造成不良影响。

2 热处理过程中淬火加热分析按照工件入炉温度差异可以将其分成三种不同情况。

(1)直接将冷工件投入到正火温度、炉温已达到淬火的炉内进行加热处理。

这种做法具有的特征是截面温差相对比较大,但是加热速度非常快,通常比较多用于小型工件中。

石油钻杆接头选材及工艺路线设计学院:机电工程学院专业:机械设计制造及其自动化学号:1304010402姓名:韩西浩指导老师:宋玉强二零一五年六月摘要:尽管现在都在提倡新能源,但石油依然是全球的主要能源,并且可以肯定的是在未来很长的一段时间内这种局面将一直保持。

所以石油钻井技术依然有着它不可忽视的价值。

本文着重就钻杆接头的选材及工艺路线的制定进行分析,同时会从总体上对石油钻采机械做一个基本的介绍。

关键词:石油钻采机械、钻杆接头、选材、工艺路线。

11.中国石油行业及钻井设备现状及发展简介1.1中国石油行业现状及发展2012年以来,我国石油行业生产发展平稳,主要产品产量保持低速增长。

现阶段,国内市场对石油的消费需求量不断增大,而国内石油产量上升空间有限,所以我国现阶段对石油的进口依然保持着高依存度,2013年已经达到57.39%,超过警戒线50%,就现在的国际国内形势来看,短期内我国对石油的依存度还将继续升高,这将对我国的经济发展,国防安全,与其他国家经济政治关系产生影响。

从国内石油生产来看,中国东部油田在减产,西部发展比预期慢,海洋油气产量仍较低,所以中国石油产量短期内不会有大幅的增长,再加上国内石油行业企业分布较散,难以发挥产业集群效应,既不利于减低生产成本也不利于环境保护。

所以总体来说我国石油行业虽保持着稳步的发展,但由于自身存在的一些问题加上国内石油消费需求的不断增大,在国际上仍面临着激烈的竞争。

迅猛的工业增长和不断提升的国内生活水平进一步加大了中国对能源的需求,在这些能源中,石油毋容置疑在未来很长的一段时间内将扮演着主要角色,因此石油行业的前景依然是乐观的。

结合中国自身的实际情况及国际大环境,中国石油行业在未来的发展中将继续依靠老油田的稳产,加大对西部地区及海洋地区的开发,加大中国石油企业与西方公司的合作,获得与非常规石油生产相关的必要技术,逐步向油气并重的方向发展,在保障国家安全的战略中从单纯的“开源”向“开源”与“节流”并重的方向发展。

37CrMnMo钻杆接头生产工艺第一篇:37CrMnMo钻杆接头生产工艺产品名称:石油钻杆接头材料名称:37CrMnMo1、下料:锯床,直径Φ170,L=290,确保端面平齐;2、中频炉透烧:要求出炉温度1150℃~1200℃,芯表、头尾温差小于30℃;3、1250T压机墩粗脱氧化皮;4、1250T压机精密挤压成型;5、500T压机收口;6、500T压机冲连皮;7、锻件检验:按锻件图纸要求检验,外形尺寸,同轴度,垂直度,公差等;8、正火炉预冷处理;9、零件锻后正火处理:待上道工序后温度小于600℃时均匀加热至800℃-840℃,保温45min;10、超声波探伤工序:逐件进行超声波探伤;11、调质处理:将淬火炉升温至850℃~900℃,接头装炉,加热,保温45~50分钟,油淬至500℃~550℃,风冷;回火:将回火炉升温至560℃~670℃,接头装炉,启动风机,加热,保温120~180分钟;出炉,冷却至常温;12、硬度检验:按图纸要求测试硬度,HB<285;13、精车:按图纸要求精车至尺寸;14、成品检验:按图纸要求检验各部尺寸;15、成品入库。

钻杆接头产品质量检验1、原材料:原材料进厂后,凭钢厂的材质化验单复验化学成分,合格后应逐件进行磁粉探伤;2、下料后对下料件逐件检验,严格控制重量;3、锻件挤压成型后,不应有锻造缺陷,裂纹等;4、第二篇:钻杆输送一种水平定向钻机的钻杆输送夹持装置包括挂钩(1)、一端与挂钩(1)相连的弹簧(4)、梭臂(8),所述的挂钩(1)可绕固定在梭臂(8)上的销轴(3)转动,其特征在于:该装置还包括由油缸(7)、推杆(6)、导向块(5)构成的钻杆夹持装置,油缸(7)缸体末端固定在钻机梭臂(8)后部、导向块(5)固定在钻机梭臂中部,推杆(6)穿过导向块(5)并能沿导向块(5)内的滑槽作纵向移动,其一端与油缸活塞杆通过转轴活动连接,另一端在推杆(6)伸出时直达挂钩(1)上部、限制挂钩(1)的转动,所述与挂钩(1)相连的弹簧(4)之另一端与固定在导向块(5)底部的弯钩相连。

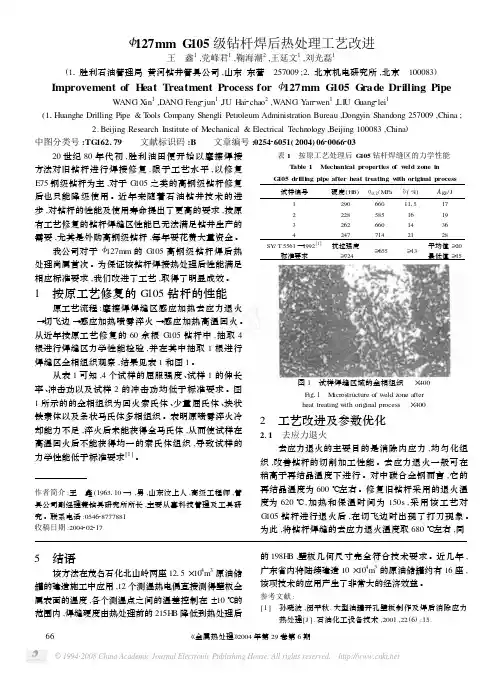

<127mm G 105级钻杆焊后热处理工艺改进王 鑫1,党峰君1,鞠海潮2,王延文1,刘光磊1(11胜利石油管理局黄河钻井管具公司,山东东营 257009;21北京机电研究所,北京 100083)Improvement of H eat Treatment Process for <127mm G 105G rade Drilling PipeW ANG X in 1,DANG Feng 2jun 1,JU Hai 2chao 2,W ANG Y an 2wen 1,LI U G uang 2lei 1(11Huanghe Drilling Pipe &T ools C om pany Shengli Petroleum Administration Bureau ,Dongyin Shandong 257009,China ;2.Beijing Research Institute of Mechanical &Electrical T echnology ,Beijing 100083,China )中图分类号:TG 162.79 文献标识码:B 文章编号:025426051(2004)0620066203作者简介:王 鑫(1963110—),男,山东汶上人,高级工程师,管具公司副经理兼钻具研究所所长,主要从事科技管理及工具研究。

联系电话:054628777881收稿日期:2004202217 20世纪80年代初,胜利油田便开始以摩擦焊接方法对旧钻杆进行焊接修复,限于工艺水平,以修复E75钢级钻杆为主,对于G 105之类的高钢级钻杆修复后也只能降级使用。

近年来随着石油钻井技术的进步,对钻杆的性能及使用寿命提出了更高的要求,按原有工艺修复的钻杆焊缝区性能已无法满足钻井生产的需要,尤其是外购高钢级钻杆,每年要花费大量资金。

我公司对于<127mm 的G 105高钢级钻杆焊后热处理尚属首次。

浅析石油钻杆的数控机加工工艺和工艺装置设计浅析石油钻杆的数控机加工工艺和工艺装置设计钻杆在地质工作中有着不容忽视的地位,是相关勘探常用的钻具之一,可以极大地提高地质勘探的效率,保证地质工程的进度和质量。

在钻杆制作过程中,技术难点主要集中在接头孔和大螺距螺纹处,这些方面的可用性一定程度上决定着整个钻杆的质量。

因此,本文对于钻杆加工工艺的探讨具有一定的现实意义。

1 方案确定1.1 提出方案在钻杆方案确定时应该根据实际的零件工艺性质并且综合相应的技术分析综合考虑,尽量拟出多种不同的方案,最后进行评估优化。

例如镗孔工艺可以选择外协生产或者利用数控拉床改造现有刀杆;内螺纹加工时可以选择CKQ6000拉床或者TCN12P-2T-2C双主轴车削加工。

1.2 方案选择数控车床、车削中心是一种高精度、高效率的自动化车床。

配备多工位刀塔或动位刀塔,具备广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽等复杂工件,具有直线插补、圆弧插补等各种补偿功能。

进行镗孔工艺时,如果采用外协生产,虽然成本较小,但是时间和进度上没有保证,而且失去了产品开发的意义;使用专用刀具加工时,刀具制作的成本太高,加工周期过长。

因此可以采用对现有刀具改造的方法,即先扩孔再改良的方案。

2 制定实际操作方案根据已经选择和优化的具体流程,确定加工目标,分配实验设备,完善具体加工过程的步骤方法。

例如,车内螺纹,加工的目标是内螺纹紧密距为(15.3±0.5)mm,三头螺纹极差要求不大于0.1mm;实验设备应该选择CN12P-2T-2C双主轴车削中心;具体加工时首先要设计成型的刀片,然后设计专用的刀片,细化具体加工的工序,精益求精。

3 工艺技术的实施3.1 调整刀具的位置针对石油钻杆的实际特征以及加工的需要,应该合理调整刀头、刀杆的方向,当然还应该选择合适的刀杆。

实际加工时应该分粗车和精车两个过程,粗车即粗加工工序,将工件表面的多余材料切削,不要求精准度和粗糙度;精车即精加工,使零件达到全部尺寸和技术要求,要求精确度和粗糙度。

石油钻杆接头模锻工艺研究王连义;姜春茂;李守敬;高勃石;吴忠江;李荣智;赵同雨;徐振鹏;张立岩【摘要】介绍了石油钻杆接头采用自由锻造的工艺方式存在毛坯余量大、材料利用率低、生产成本较高等缺点.为了提高钻杆接头毛坯精化程度和降低生产成本,提高市场竞争力,需要更高效的加工方式.通过对钻杆接头模锻工艺参数摸索,合理地选择了钢坯感应加热、毛坯加工率、加工设备选择、模具设计、锻后缓冷等工序工艺参数,最终实现了钻杆接头一次模锻成形的工艺.石油钻杆接头模锻后,降低了毛坯的下料质量,减少了机械加工余量,提高了材料利用率,降低了生产成本.【期刊名称】《精密成形工程》【年(卷),期】2013(005)005【总页数】3页(P41-43)【关键词】钻杆接头;模锻工艺;模具设计;材料利用率【作者】王连义;姜春茂;李守敬;高勃石;吴忠江;李荣智;赵同雨;徐振鹏;张立岩【作者单位】北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046;北方华安工业集团有限公司,黑龙江齐齐哈尔161046【正文语种】中文【中图分类】TG316.3石油钻杆接头主要用于石油钻井时连接上、下钻杆,钻杆长期工作在高压、强磨损的环境中,承受了较大的工作扭矩。

钻杆接头是其最薄弱的环节,是石油钻探过程中的关键性部件。

该产品需求量大,市场前景广阔,质量要求严格,目前国内众多厂家为其生产配套。

在激烈的市场竞争中,利润空间有限,因此深入研究钻杆接头模锻成形工艺,提高钻杆接头质量,降低生产成本,延长使用寿命十分必要。

浅析钻杆的热处理工艺滕宇(南通航运职业技术学院交通工程系,江苏南通 226010)摘要:本文通过对钻杆的工作环境、受力情况、性能以及带状偏析的危害分析,通过金相组织分析,回火索氏体组织(淬火+高温回火得到的组织)的晶粒度等级通常不在要求的等级范围之间,这种情况的产生就与组织的情况有极大的联系。

钻杆的热处理就是调质处理,本文研究的钻杆的热处理工艺其实主要研究消除钻杆带状组织的热处理工艺,解决了公司钻杆工件中存在的问题。

关键词:钻杆;硬度要求;金相组织;力学性能;带状偏析1引言在经济飞速发展的今天,机械行业的发展也是日新月异,钻杆在平日生产活动中扮演着越来越重要的角色,钻杆分为地质钻杆,非地质钻杆等。

本文主要研究的是非开挖地质钻杆。

非开挖地质钻杆是用于定向钻进施工中传递钻机扭矩与拉力的一种工具,由于它在定向施工中需要承受扭曲、拉力、弯曲、摩擦、振动,所以它的制作过程非常严格。

但是由于生产力水平的局限性,在平时生产过程中经常会发现钻杆存在有带状偏析的现象,这严重影响了钻杆的质量及使用寿命。

通过对钻杆热处理,解决了该问题,对提高钻杆质量起到重要的作用。

2钻杆失效分析钻杆失效形式主要是钻杆的断裂。

钻杆在导向、定向钻进过程中一但断裂,将会对工程造成严重影响,不仅是经济上的巨大损失,而且影响工期,失去信誉,后果不堪设想。

因此,作为施工个人或企业,一定要学会如何正确地选择和使用钻杆;而作为钻杆生产厂家,要知道各种开挖或非开挖工程对钻杆的特殊要求,生产出高强度、高韧性和高可靠性钻杆。

非地质钻杆失效原因我们可从两方面来分析,人为因素和钻杆本身存在的缺陷,钻杆本身的缺陷又分设计缺陷和材料本身存在的缺陷。

试验证明,钻杆受交变应力作用而疲劳断裂是钻杆断裂失效的主要原因。

下表是钻杆的主要失效形式和失效原因。

表1:钻杆的失效形式和原因 3钻杆的组织性能要求3.1性能要求钻杆在使用过程中必须能够承受巨大的内外压,这使得钻杆必须要有足够高的强度、硬度和耐磨性。

石油钻井转换接头调质工艺的改进

张彦苏;蔡雄飞;吕国然

【期刊名称】《金属热处理》

【年(卷),期】1996()11

【摘要】石油钻井转换接头调质工艺的改进华北石油第二机械厂(河北任丘062552)张彦苏,蔡雄飞,吕国然转换接头(以下简称“接头”)是石油钻井中连接钻柱,传递扭矩的重要构件(见图1),在使用过程中要承受拉伸、扭转、弯曲、振动、冲击等多种复杂载荷的作用。

因此,要...

【总页数】3页(P31-33)

【关键词】石油钻井;转换接头;调质处理;热处理

【作者】张彦苏;蔡雄飞;吕国然

【作者单位】华北石油第二机械厂

【正文语种】中文

【中图分类】TG162.7;TE921.206

【相关文献】

1.石油钻杆接头调质处理工艺的设定与改进 [J], 张弭;王军

2.海洋石油钻井采油工程技术与装备——海洋石油钻井、完井采油工艺(上) [J], 廖谟圣

3.海洋石油钻井采油工程技术与装备——海洋石油钻井、完井采油工艺(下) [J], 廖谟圣

4.ZG35CrMo矿用连接头的调质工艺 [J], 韩文涛

5.中国石化集团胜利石油管理局钻井工艺研究院全力打造国内一流、国际知名的石油钻井科研院所 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

石油钻杆接头调质处理工艺的设定与改进石油钻杆接头作为钻杆的一部分,通过摩擦焊连接在钻杆杆体两端,分为外螺纹接头和内螺纹接头.在钻井过程中接头处需要经常拆卸,故接头大钳空间处要承受相当大的大钳咬合力,而且在钻井过程中钻杆接头本身要承受扭曲、拉伸、压缩等复合力的作用,所以在设计时对其力学性能要求较高.根据SY/T5290-2000的标准要求,其表面硬度为285~341HB,力学性能为最小屈服强度827.4 MPa,最小抗拉强度965.3 MPa,最小延伸率13% ,最小冲击功54.0J.1.现状分析目前,石油钻杆接头不管是国内还是国外都存在着巨大的市场,而且对其机械性能及抗硫化氢性能等都有了更高的要求.根据现采用的材料SCM435H (国内相应牌号37CrMnMo4)与天津丰东BBH-1000真空渗碳加热炉对其进行热处理,通常情况下,采用880℃油冷+600-630℃回火的调质工艺,不但可以提高材料的强度和硬度,而且还能使材料的韧性得到提高。

经调质处理后的钻杆接头具有较好的综合机械性能,能够达到SY/T5290-2000标准中对钻杆接头的要求.但在实际生产过程中,由于不同型号的钻杆接头具有不同的尺寸,因此,调质工艺也应当做相应调整,为确保不同型号的钻杆接头的各项性能指标能够符合SY/T5290-2000标准[1],同时也为了能够更好的适应市场变化与更高发展,完善和改进石油钻杆接头的热处理工艺势在必行。

2.37CrMnMo4钢热处理工艺过程2.1材质成份37CrMnMo4材质成份如下:0.35%<C<0.38%,0.85%<Mn <1.0%,0.15%<Si <0.35%,P <0.15%,S <0.008%,Ni<0.25%,0.9%<Cr <1.2%,0.28%<Mo <0.33%,Ca <0.006%由上可知,其材料成份最大合金量为3.553%<5%,含碳量为0.25%<0.37%<0.5%,所以其为低合金调质钢.是一种需要经过调质处理(淬火+高温回火)后使用的中碳合金钢,主要用于制造在多种载荷(如扭转、弯曲、冲击等)下工作,受力比较复杂,要求具有良好综合力学性能的重要零件,其碳的质量分数(wc)0.25%<0.37%<0.5%,能够保证调质处理后具有良好的综合力学性能。

石油钻具的热处理工艺改进摘要:石油钻具的热处理工艺的改进对于提高和保障石油探测和开采有着重要的作用,因此,改进石油钻具的热处理工艺有着重大的现实意义,石油钻具的热处理工艺问题是整个热处理行业普遍存在的现象,调整处理工艺、提高热处理工艺的科技水平是保障石油钻具的有效方法。

为此,文章将围绕石油钻具的热处理工艺改进方面展开详细分析。

关键词:石油钻具;热处理工艺;工艺改进引言:在对石油实施勘测以开采的过程中,石油钻具起到了非常重要的作用。

但是,在对该项工具进行处理的过程中,由于我国对其的探究起步比较晚,有很多的工作还有待进一步完善。

因为工艺的不成熟,所以在天气较情况比较差的情况当中,经常会出现损坏的现象,对日常工作的有序实施造成了阻碍,所以,在实际工作当中,要对实践经验进行总结,以便将热处理工艺进行改进,对石油的勘测以及开采工作的进行有着非常重要的帮助作用。

一、工作条件及损坏形式在地质钻探过程中,钻机通过钻具(包括钻杆、岩心管和各种管接头)将转矩和轴向压力传到钻头,从而对地层进行钻探,钻具除了外表不断与孔壁岩层发生摩擦外,还遭受巨大的弯曲、扭转及冲击力的作用。

不合格的石油钻具在其恶劣的工作条件下极易发生损坏,其损坏的形式主要有有:其一,断裂。

其二,丝扣处磨损变形,其三,管壁裂缝和产生洞眼。

其四,管壁磨损,弯曲太大。

二、热处理工艺的编制(一)纵裂和横裂的主要原因在石油钻具的断裂中,纵裂主要发生在直径较小的颈部,横裂主要发生在直径尺寸较大的工作部位。

不考虑材料缺陷造成材料强度下降的情况,断裂是内应力(拉应力)超过材料的实际破断强度的结果。

一般情况下横裂是由热应力造成的,纵裂是由组织应力造成的。

对于大锻件,加热和冷却过程中都可以产生很大的热应力,加热时产生的热应力往往增加了横裂的危险性,组织应力是淬火冷却过程中形成的,冷却越激烈,终冷温度越低,纵裂的危险就越大。

决定淬裂形成的最基本因素仍是淬火件内的最大拉应力及其存在的部位。

提高钻杆接头疲劳强度的结构参数与材料工艺一体化设计技术提高钻杆接头疲劳强度的结构参数与材料工艺一体化设计技术钻杆接头是石油钻采中的重要组件,其负责承受钻井过程中的巨大载荷和复杂工况,因此其疲劳强度是至关重要的。

为了提高钻杆接头的疲劳强度,需要进行结构参数与材料工艺的一体化设计。

本文将介绍一种提高钻杆接头疲劳强度的结构参数与材料工艺一体化设计技术。

首先,钻杆接头的结构参数对其疲劳强度有着重要影响。

传统的钻杆接头通常采用圆柱形状,但这种设计存在一些问题,比如应力集中、疲劳寿命较短等。

因此,可以通过优化钻杆接头的结构参数来提高其疲劳强度。

例如,可以采用锥形设计来减小应力集中现象,使得应力更加均匀分布。

此外,还可以通过增加接头的直径或壁厚来增加其承载能力,从而提高疲劳强度。

其次,材料工艺也是提高钻杆接头疲劳强度的关键因素之一。

传统的钻杆接头通常采用碳素钢作为材料,但碳素钢存在一些缺陷,比如易于发生脆断、抗腐蚀性较差等。

因此,可以通过选择合适的材料来提高钻杆接头的疲劳强度。

例如,可以采用高强度合金钢或不锈钢等材料来替代碳素钢,这些材料具有更好的抗腐蚀性和韧性,能够提高接头的疲劳寿命。

在结构参数与材料工艺一体化设计中,还需要考虑到接头的制造工艺。

传统的制造工艺通常采用铸造或锻造等方法,但这些方法存在一些缺点,比如易于产生缺陷、成本较高等。

因此,可以采用先进的制造工艺来提高钻杆接头的质量和疲劳强度。

例如,可以采用精密加工或热处理等工艺来提高接头的表面质量和内部组织结构,从而提高其疲劳寿命。

此外,在结构参数与材料工艺一体化设计中,还需要考虑到接头的使用环境。

钻井过程中,接头将承受复杂的工况和巨大的载荷,因此需要根据实际情况来确定合适的设计参数和材料选择。

例如,在海洋环境中,需要考虑到海水的腐蚀性和海底温度的变化等因素;在高温环境中,需要考虑到材料的耐高温性能等因素。

通过考虑使用环境因素,可以更好地提高钻杆接头的疲劳强度。

实施石油钻井工艺技术方案及优化措施分析夏宇摘要:科技的进步,促进人们对能源需求的增多。

石油作为现如今重要的能源之一,在石油钻井工艺的实施过程,采用的专业化设备包括钻井设备、电气化设备、混凝土灌注设备等,要求所有的设施都要能够在该过程中发挥重要作用。

本文就实施石油钻井工艺技术方案及优化措施展开探讨。

关键词:石油钻井;工艺技术;措施引言石油钻井工艺技术措施的优化,解决各种类型井筒的钻探施工的技术问题。

针对油气田勘探开发的后期,水平井钻探数量的增多,应用欠平衡钻井工艺技术等新技术措施,发挥石油钻井技术的优势,达到预期的石油钻探的效率,满足油田开发对石油钻探的技术要求。

1石油钻井工艺技术概述在现如今的石油钻井工艺技术中,所投入的经费比较大,占石油开发的45%左右。

在石油钻井的技术上进行优化,能够达到节能的要求,提高石油钻井的工作效率,有效减少环境污染。

为降低石油钻井的投入成本,应选用先进的钻井设备,在缩短钻井时间的基础上,得到更深的钻探深度,提高机械设备的工作效率,以达到最优石油开采效果。

以这种方式进行石油的钻探,能够有效减少石油钻井施工过程中所产生的成本,避免在施工过程中造成地面坍塌的现象出现,解决油井壁不稳的问题,为施工创造有利的条件,为提高石油开采率提供有力保障。

2石油钻井施工工序石油钻井施工的过程,必须经过严格的钻前准备阶段,确定井位后,修公路,进行井场与设备基础的准备,钻井设备的搬运与安装,井口的准备等。

然后通过精心地钻井施工,钻探设计的井深,安装固井施工的技术要求,实施固井施工,再进行完井设计,使油流顺利入井,达到开采的条件,交付采油生产单位使用。

加强石油钻井的施工设计,防止由于人为的原因而引发安全事故,给石油钻探带来巨大的损失。

钻井施工过程中,严格执行安全操作规程,及时调整石油钻井生产参数,保证钻头的顺利钻进,延长钻井机械设备的使用寿命,加强对钻井机械设备的维护保养,降低钻井设备的故障率,缩短石油钻井的时间,相应地降低石油钻探施工的成本,达到预期的钻井效率。

石油钻杆接头调质处理工艺的设定与改进石油钻杆接头作为钻杆的一部分,通过摩擦焊连接在钻杆杆体

两端,分为外螺纹接头和内螺纹接头.在钻井过程中接头处需要经

常拆卸,故接头大钳空间处要承受相当大的大钳咬合力,而且在钻

井过程中钻杆接头本身要承受扭曲、拉伸、压缩等复合力的作用,所以在设计时对其力学性能要求较高.根据sy/t5290-2000的标准要求,其表面硬度为285~341hb,力学性能为最小屈服强度827.4 mpa,最小抗拉强度965.3 mpa,最小延伸率13% ,最小冲击功54.0j.

1.现状分析

目前,石油钻杆接头不管是国内还是国外都存在着巨大的市场,而且对其机械性能及抗硫化氢性能等都有了更高的要求.根据现采用的材料scm435h (国内相应牌号37crmnmo4)与天津丰东bbh-1000真空渗碳加热炉对其进行热处理,通常情况下,采用880℃油冷

+600-630℃回火的调质工艺,不但可以提高材料的强度和硬度,而且还能使材料的韧性得到提高。

经调质处理后的钻杆接头具有较好的综合机械性能,能够达到sy/t5290-2000标准中对钻杆接头的要求.但在实际生产过程中,由于不同型号的钻杆接头具有不同的尺寸,因此,调质工艺也应当做相应调整,为确保不同型号的钻杆接头的各项性能指标能够符合sy/t5290-2000标准 [1],同时也为了能够更好的适应市场变化与更高发展,完善和改进石油钻杆接头的热处理工艺势在必行。

2.37crmnmo4钢热处理工艺过程

2.1材质成份

37crmnmo4材质成份如下:

0.35%<c<0.38%,0.85%<mn <1.0%,0.15%<si <0.35%, p <0.15%,s <0.008%,

ni<0.25%,0.9%<cr <1.2%,0.28%<mo <0.33%,ca <

0.006%

由上可知,其材料成份最大合金量为3.553%<5%,含碳量为

0.25%<0.37%<0.5%,所以其为低合金调质钢.是一种需要经过调

质处理(淬火+高温回火)后使用的中碳合金钢,主要用于制造在多种载荷(如扭转、弯曲、冲击等)下工作,受力比较复杂,要求具有良好综合力学性能的重要零件,其碳的质量分数(wc)0.25%<

0.37%<0.5%,能够保证调质处理后具有良好的综合力学性能。

主加合金元素有cr、ni、mn、si等,能提高淬透性和回火稳定性,并起固溶强化的作用,强化钢材,而其中少量的mo等元素可形成稳定的合金碳化物,阻止奥氏体晶粒长大,起细化晶粒及防止回火脆性的作用[2]。

2.2预处理

37crmnmo4钢合金含量较高,锻造后存在着组织不均、硬度较高、较大内应力等,同时由于锻造不当会出现晶粒粗大和带状组织,不利于切削加工和后序调质处理。

为改善钢体组织结构,便于切削加工,锻造后应采用退火处理.在实际生产过程中,为了提高工作效率,可用正火取代退火。

正火为加热至900℃,保温0.5~1h,然

后出炉空冷。

正火后硬度为210hb,可满足切削加工要求。

2.3 调质处理

2.3.1 工艺流程

淬火。

根据该材料的成份, 查表可知,37crmnmo4钢的ac3为790℃,淬火加热温度为860~880℃(油淬),由于钻杆接头尺寸较大,取其上限。

根据接头尺寸,先计算出有效厚度,然后再根据钢材种类和加热设备类型,通过计算淬火保温时间的经验公式,将5寸钻杆接头淬火保温时间暂定为160min,3.5寸钻杆接头淬火保温时间暂定为100min.

回火。

回火时间一般根据工件的截面厚度而定,一般每25mm厚度保温1~2h。

对空气炉为40~60min+每毫米最大厚度2~3min,如材料含有较多合金元素,可适当延长保温时间。

综合考虑接头尺寸、加热设备、材料成份,将回火时间定为180min,回火温度视淬火硬度而定。

2.3.2 机械性能分析

依据sy/t5290-2000标准,分别将这两种调质后的接头做成标准试样,对其机械性能进行分析.

1、5寸钻杆接头机械性能试验数据如下:

1#试样屈服强度857 mpa,抗拉强度970 mpa ,断面伸长率18.0%,冲击功80.0 j

2#试样屈服强度858 mpa,抗拉强度971 mpa ,断面伸长率18.0%,冲击功76.0 j

3#试样屈服强度847 mpa,抗拉强度968 mpa ,断面伸长率19.0%,冲击功71.0 j

2、3.5寸钻杆接头机械性能试验数据如下:

1#试样屈服强度859 mpa,抗拉强度963 mpa ,断面伸长率17.0%,冲击功82.0 j

2#试样屈服强度854 mpa,抗拉强度974 mpa ,断面伸长率18.0%,冲击功86.0 j

3#试样屈服强度833 mpa,抗拉强度969 mpa ,断面伸长率17.0%,冲击功90.0 j

标准值屈服强度≥827 mpa,抗拉强度≥965 mpa ,断面伸长率≥13.0%,冲击功≥54.0 j

从1的数据可以看出,虽然钻杆接头的各项指标均在标准值以上,但是屈服强度和抗拉强度都是略高于标准值,冲击功也不是很高。

这是由于淬火后马氏体组织粗大,导致回火后所形成的回火索氏体组织不够细密,使得材料的综合机械性能不是很好,由于该钻杆接头尺寸较大,为保证让它能够淬透,先不改变淬火温度,把淬火保温时间降低到100min,以防止奥氏体长大,从而阻止马氏体的粗化,能够在调质后得到较细密的组织,减少钻杆接头的脆性。

从2的数据可以看出, 3.5寸钻杆接头机械性能与5寸钻杆接头差不多,但是其保温时间为100min,并不是很长。

如果降低其淬火保温时间,可能会使工件加热不均,从而引起其机械性能指标波动很大。

因此,应该通过降低淬火温度,来防止组织粗化,获得较好

的综合机械性能。

由上述分析,可将调质工艺调整为: 将5寸钻杆接头淬火温度暂定为880℃, 淬火保温时间暂定为100min; 将3.5寸钻杆接头淬火温度暂定为860℃, 淬火保温时间暂定为100min.回火时间不变,回火温度视淬火后硬度而定。

将调整后的调质工艺对钻杆接头进行处理, 依据

sy/t5290-2000标准,做成标准试样,对其机械性能进行分析如下:

1、5寸钻杆接头机械性能试验数据如下:

1#试样屈服强度879 mpa,抗拉强度986 mpa ,断面伸长率20.5%,冲击功125 j

2#试样屈服强度875 mpa,抗拉强度989 mpa ,断面伸长率21.5%,冲击功118 j

3#试样屈服强度879 mpa,抗拉强度988 mpa ,断面伸长率20.5%,冲击功120 j

2、3.5寸钻杆接头机械性能试验数据如下:

1#试样屈服强度878 mpa,抗拉强度998 mpa ,断面伸长率19.5%,冲击功124j

2#试样屈服强度871 mpa,抗拉强度989 mpa ,断面伸长率20.5%,冲击功127 j

3#试样屈服强度875 mpa,抗拉强度988 mpa ,断面伸长率21.5%,冲击功134j

标准值屈服强度≥827 mpa,抗拉强度≥965 mpa ,断面伸长率

≥13.0%,冲击功≥54.0 j

以上数据表明,5寸钻杆接头与3.5寸钻杆接头经调整后的调质工艺处理后,综合机械性能明显提高,完全符合sy/t5290-2000的标准要求.

3.结论

1) 37crmnmo4钢热处理后,具有良好的机械性能,用于钻杆接头能满足sy/t5290-2000标准要求.

2)5寸钻杆接头调质工艺:淬火温度为880℃, 淬火保温时间为100min; 回火时间为180min.

3)3.5寸钻杆接头调质工艺:淬火温度为860℃, 淬火保温时间为100min. 回火时间为180min.

参考文献:

[1] 魏开龙,唐建平,苗同勇浅谈36crnimo4钢调质处理在钻杆接头中的应用.

[2] 谭淑梅,石油钻杆接头热处理工艺.

[3] 张浩,唐俊强,梁晓辉提高钻杆接头冲击功的工艺方法.。