晶粒度研究分析

- 格式:docx

- 大小:1.18 MB

- 文档页数:10

奥氏体晶粒显示及晶粒度的测定教程文件一、奥氏体晶粒显示在金相显微镜下观察金属材料的组织时,为了研究材料的奥氏体晶粒大小、形态和分布等性质,需要加入化学试剂,在经过水洗、酸洗、水洗,烘干后进行显微观察。

下面我们分别介绍样品制备和观察方法。

1、样品制备(1)磨削和抛光使用砂纸或研磨布对试样进行磨削,先铁氧化活化,主要是为了去除表面的薄层氧化物,使其表面平整。

然后使用了150目或200目的砂纸或研磨布进行磨削,直到表面平整,再使用2000目或2500目的研磨布进行抛光,获得较好的光洁度,以便于金相显微镜下观察。

(2)腐蚀将试样放入腐蚀试液中,试液可以是: 3%硝酸、酸化硼酸、 5%氢氟酸等。

腐蚀时间要控制在合适的范围内,通常为数秒至数分钟不等。

腐蚀后同时进行多次水清洗,水清洗时间要较久,以保证清洗干净。

2、观察方法奥氏体晶粒可以使用显微镜在金相台下观察,需要放上阳极片,在显微镜的镜片下方插上相片插座,然后可以通过目镜和物镜来观察晶粒。

A型奥氏体晶粒:这类晶粒不容易出现孪晶现象,其晶界比较清晰。

颜色为深褐色至浅金色。

B型奥氏体晶粒:这类晶粒通常呈孪生晶形,晶粒内部存在胞状结构。

颜色较明亮,为浅金黄色。

C型奥氏体晶粒:这类晶粒属于低温下形成,一般在0-280℃的温度区间内。

其晶界不太清晰,常出现位错带。

颜色为深褐色。

奥氏体晶粒度是指材料中奥氏体晶粒大小的评价指标。

其测量方法一般是使用线条法或图像处理软件测量。

1、线条法该方法是通过金相显微镜下的目镜标尺或物镜标尺来测量晶粒大小。

研究者需要在显微镜下调整放大倍率和焦距,找到研究对象后,在其表面划出多条等距离的线条,然后统计跨过线条的晶粒个数,并计算平均直径,从而得到晶粒度的值。

2、图像处理软件测量该方法是通过数字化镜头在计算机中对图像进行处理,并通过软件计算晶粒大小的方法。

具体步骤为:将样品放在金相台下,通过数字化摄像机记录图像,然后将图像传入计算机中,并通过图像处理软件选取研究目标进行分析。

晶粒度检测1. 简介晶粒度检测是一种用于评估材料内部晶体结构的方法。

它可以帮助研究人员确定材料的晶粒尺寸、晶体分布和晶体取向等信息,从而对材料的性能和性质进行分析和预测。

晶粒度的大小和分布对材料的性能和性质具有重要影响。

较小的晶粒可以提高材料的强度和韧性,同时减小晶界对电子和热传导的阻碍。

因此,晶粒度检测在材料科学和工程领域具有广泛的应用。

2. 晶粒度检测方法目前,晶粒度检测主要通过显微镜观察和图像处理技术来实现。

下面介绍几种常用的晶粒度检测方法:2.1 图像分析法图像分析法是通过对材料的显微镜图像进行处理和分析来测量晶粒的尺寸和分布。

该方法首先需要获取材料的显微镜图像,然后使用图像处理软件对图像进行预处理,包括去噪、增强对比度等操作。

接下来,可以使用图像分割算法将图像中的每个晶粒分割出来,然后使用形态学操作和图像测量算法来测量晶粒的尺寸和形状。

图像分析法的优点是非破坏性、快速和全面,可以同时获取大量晶粒的信息。

然而,图像分析法对图像质量的要求较高,且对于颗粒间重叠或形状不规则的晶粒,精度可能会受到一定影响。

2.2 X射线衍射法X射线衍射法是一种基于材料对X射线的散射特性来研究晶体结构的方法。

通过照射材料样品并记录散射X射线的强度和角度信息,可以推导出材料的晶体结构和晶粒尺寸。

X射线衍射法的优点是可以得到精确的晶粒尺寸和晶体结构信息,适用于各种材料,并且可以在非常小的晶粒尺寸范围内进行测量。

然而,X射线衍射法的设备和实验条件要求较高,需要专门的仪器和专业技术。

2.3 电子显微镜法电子显微镜法是一种通过电子束来观察材料的显微结构的方法。

通过在电子显微镜下观察并记录材料的显微结构图像,可以获得材料的晶粒信息。

电子显微镜法的优点是可以在高分辨率下观察材料的显微结构,对于小尺寸或高分辨率要求的样品非常有效。

然而,电子显微镜的设备和维护成本较高,操作也相对复杂。

3. 晶粒度检测的应用晶粒度检测在材料科学和工程领域具有广泛的应用。

20钢正火晶粒度-概述说明以及解释1.引言1.1 概述概述:钢是一种重要的金属材料,具有广泛的应用领域。

而正火晶粒度是钢材热处理过程中的一个重要参数。

正火晶粒度是指经过正火处理后,在金相显微镜下观察到的晶粒尺寸和晶界形态。

正火晶粒度的大小和均匀性直接关系到钢材的力学性能和耐磨性能。

正火晶粒度对于钢材的性能影响很大。

晶粒细小且均匀的钢材常常具有良好的强度和硬度,而晶粒粗大和不均匀的钢材则会导致材料强度下降,易发生断裂。

因此,通过调控正火晶粒度,可以改善钢材的力学性能和耐磨性能,提高其使用寿命。

在热处理过程中,正火温度、保温时间和冷却速度等工艺参数的选择对正火晶粒度有着重要的影响。

通常情况下,正火温度越高,晶粒尺寸越大;保温时间越长,晶粒尺寸越细小且均匀;冷却速度越快,晶粒尺寸越细小。

因此,在实际工程中,需要根据具体应用要求和钢材性能要求,合理选择正火工艺参数,以达到最佳的正火晶粒度效果。

总之,正火晶粒度是钢材热处理过程中一个重要的参数。

通过合理调控正火工艺参数,可以有效地改善钢材的力学性能和耐磨性能。

正火晶粒度的研究和优化对于提高钢材的质量和性能具有重要的意义。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在介绍整篇长文的组织结构,以方便读者对内容进行整体把握。

本文分为引言、正文和结论三个部分。

引言部分首先对整篇长文进行概述,简单介绍20钢正火晶粒度的背景和重要性。

接着,介绍了文章的结构,包括引言、正文和结论三大部分。

最后,明确了文章的目的,即通过对20钢正火晶粒度的研究,提出相关的观点和结论。

正文部分是文章的核心部分,包含了三个要点,分别是第一个要点、第二个要点和第三个要点。

在这些要点中,作者会详细阐述20钢正火晶粒度的定义、测量方法、影响因素以及相关实验结果。

每个要点都会有独立的段落来进行叙述,确保观点的清晰和逻辑性。

结论部分是对正文进行总结的部分,作者将总结每个要点的观点和结论,并指出它们对20钢正火晶粒度的研究意义。

晶粒度检测引言晶体的晶粒度是指晶体内部晶粒的大小和形状。

对晶粒度进行检测和分析是材料科学领域中的重要任务之一。

精确的晶粒度分析可以帮助我们理解材料的微观结构和性质,从而指导材料的设计和优化。

本文将介绍晶粒度检测的原理、方法和应用,并探讨一些常见的晶粒度检测技术。

晶粒度检测原理晶粒度检测的主要原理是通过显微镜观察晶体表面的晶粒边界,并计算晶粒的尺寸和形状参数。

通常使用图像处理技术和计算机软件来自动化地进行晶粒度分析。

具体而言,晶粒度检测的原理可以分为以下几个步骤:1.图像获取:首先需要获得晶体的显微镜图像。

可以使用光学显微镜、扫描电子显微镜等设备来获取高分辨率的晶体图像。

2.图像预处理:对获取的图像进行预处理,包括去噪、灰度化、二值化等操作。

预处理的目的是提高图像的对比度和清晰度,方便后续的图像处理和分析。

3.晶粒边界提取:通过边缘检测算法,提取晶体图像中的晶粒边界。

常用的边缘检测算法包括Sobel算子、Canny算子等。

4.晶粒尺寸计算:根据提取到的晶粒边界,计算晶粒的尺寸参数,如晶粒的平均直径、面积、周长等。

5.晶粒形状分析:通过计算晶粒的形状参数,如圆度、长宽比等,来描述晶粒的形状特征。

6.统计分析:对晶粒的尺寸和形状参数进行统计分析,得到晶粒分布的统计特性,如平均晶粒尺寸、晶粒尺寸分布等。

晶粒度检测方法根据晶粒度检测的具体需求和条件,可以采用不同的方法进行晶粒度检测。

常见的晶粒度检测方法包括:1.光学显微镜方法:使用光学显微镜观察晶体表面的晶粒边界,并手工测量晶粒的尺寸和形状参数。

这种方法操作简单,但对操作者的视觉判断和手工测量能力要求较高。

2.扫描电子显微镜方法:使用扫描电子显微镜观察晶体表面的晶粒边界,并借助计算机软件进行晶粒度分析。

这种方法具有较高的分辨率和自动化程度,但设备和软件成本较高。

3.X射线衍射方法:利用X射线衍射仪测量晶体的衍射图样,并通过衍射峰形状和强度分析得到晶粒的尺寸和结构信息。

晶粒度的测定方法晶粒度是指晶体内部的晶粒大小。

晶粒度的测定方法对于材料的性能和品质有着重要的影响。

下面将介绍几种常用的晶粒度测定方法。

1.金相显微镜法金相显微镜法是最常用的晶粒度测定方法之一、该方法基于金相显微镜的原理,通过对材料进行金相切片和腐蚀处理,观察切面上晶粒的形貌和大小来确定晶粒度。

该方法操作简便,适用于各种金属和合金材料的晶粒度测定。

2.显微照相法显微照相法是通过显微镜和照相设备对材料的显微组织进行观察和记录,然后利用显微照片进行晶粒度测定。

该方法可以对显微结构中的晶体进行精确的测量和分析,尤其适用于有细小晶粒的材料。

3.X射线仪测量法X射线仪测量法是利用X射线衍射原理来测定晶粒度的方法。

通过测量材料中的X射线衍射图样,利用布拉格方程计算晶格常数后,再结合织构测量等方法,可以推算出晶粒的尺寸和分布。

该方法适用于晶粒在纳米到微米尺寸范围内的测定。

4.电子背散射法电子背散射法是利用电子背散射器(EBSD)来测定晶粒度的方法。

EBSD可以通过对材料表面的电子背散射信号进行采集和分析,来获得晶粒的晶格方位和形貌信息。

该方法可以在纳米尺度下进行晶粒度测定,并可以对晶粒边界、晶胞取向和位错等进行研究。

5.中子衍射法中子衍射法利用中子的原理和特性对材料的晶格结构和晶粒度进行测定。

中子具有较好的穿透性和灵敏度,可以通过材料的散射响应来确定晶粒的大小和形貌。

该方法适用于各种晶体材料,在晶体结构研究和材料科学领域有重要的应用价值。

综上所述,晶粒度的测定方法有金相显微镜法、显微照相法、X射线仪测量法、电子背散射法和中子衍射法等。

不同方法适用于不同尺度和类型的晶体材料,可以根据需要选择合适的方法进行测定。

这些方法的应用能够提供关于材料结构和性能的有价值的信息,对于材料研究和工程应用都具有重要意义。

40cr调质晶粒度1.引言1.1 概述调质晶粒度是指通过对40cr钢材进行调质处理,使其晶粒细化,从而改善材料的力学性能和耐磨性能的一种工艺方法。

晶粒细化可以增加材料的强度和韧性,提高其抗疲劳性能和抗变形能力,使其具有更好的机械性能和使用寿命。

在40cr钢材的调质过程中,常用的方法是通过加热至适宜温度,然后迅速冷却以形成马氏体组织和贝氏体组织。

这种工艺可以有效地改变晶粒的大小和形状,使其变得更加均匀和细小。

调质后的40cr钢材具有更高的强度和硬度,同时仍保持较好的韧性和可加工性。

调质晶粒度对40cr钢材的性能有着重要影响。

晶粒细化不仅可以提高材料的机械性能,还可以改善材料的耐磨性能和耐蚀性能。

细小的晶粒结构可以增加材料的表面硬度,减少摩擦和磨损,延长材料的使用寿命。

此外,晶粒细化还可以提高材料的塑性和韧性,使其具有较好的变形能力和抗冲击性能。

调质晶粒度的应用前景十分广泛。

在机械制造、汽车工业、航空航天等领域中,40cr钢材作为重要的结构材料,其晶粒细化工艺可以显著改善材料的性能,提高产品的质量和可靠性。

尤其在一些高强度、高耐磨性要求的场合,调质晶粒度的应用更加重要。

因此,进一步研究和优化40cr 钢材的调质晶粒度工艺,具有重要的实际意义和广阔的市场前景。

1.2文章结构1.2 文章结构本文主要分为三个部分进行阐述。

首先是引言部分,对调质晶粒度的概述进行介绍,并说明文章的目的和结构。

接下来是正文部分,包括调质工艺介绍和调质晶粒度的影响因素。

最后是结论部分,总结调质晶粒度的重要性和应用前景。

在调质工艺介绍的部分,将详细介绍40cr调质晶粒度的相关工艺流程和方法。

首先,对调质的定义和原理进行解释,然后介绍40cr钢的调质方法,包括加热、保温和淬火等步骤。

同时,还会探讨调质工艺参数对晶粒度的影响,如温度、时间和冷却速率等因素。

在调质晶粒度的影响因素部分,将详细论述影响40cr调质晶粒度的各种因素。

首先,分析调质温度对晶粒度的影响机理,如高温下晶粒生长速度的增加以及析出相的溶解等。

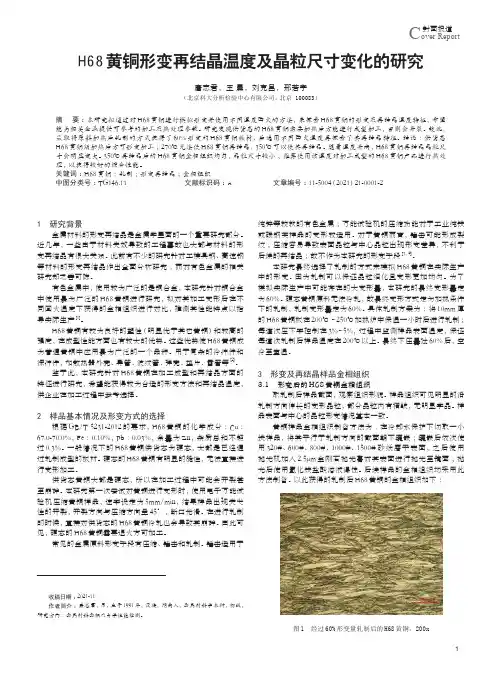

1C over Report封面报道H68黄铜形变再结晶温度及晶粒尺寸变化的研究唐志君,王 晨,刘克昌,邢若宇(北京科大分析检验中心有限公司,北京 100083)摘 要:本研究拟通过对H68黄铜进行模拟形变并使用不同温度回火的方法,来探索H68黄铜的形变及再结晶温度特征,希望能为相关企业提供可参考的加工及热处理参数。

研究发现供货态的H68黄铜需要加热后方能进行成型加工,否则会开裂。

故此,采取将原料加热后轧制的方式获得了60%形变的H68黄铜板材,后选用不同回火温度再探索了其再结晶特征。

结论:供货态H68黄铜须加热后方可形变加工;270℃无法使H68黄铜再结晶,350℃可以使其再结晶。

随着温度升高,H68黄铜再结晶晶粒尺寸会明显变大。

350℃再结晶后的H68黄铜金相组织均匀,晶粒尺寸较小;推荐使用该温度对加工成型的H68黄铜产品进行热处理,以获得较好的综合性能。

关键词:H68黄铜;轧制;形变再结晶;金相组织中图分类号:TG146.11 文献标识码:A 文章编号:11-5004(2021)21-0001-2收稿日期:2021-11作者简介:唐志君,男,生于1991年,汉族,湖南人,金属材料学本科,初级,研究方向:金属材料金相及力学性能检测。

1 研究背景金属材料的形变再结晶是金属学里面的一个重要研究部分。

近几年,一些由于材料失效导致的工程事故也大都与材料的形变再结晶有很大关系。

此前有不少的研究针对工模具钢、高速钢等材料的形变再结晶作出全面分析研究;而对有色金属的相关研究却乏善可陈。

有色金属中,使用较为广泛的是铜合金,本研究针对铜合金中使用最为广泛的H68黄铜进行研究,拟对其加工变形后在不同回火温度下获得的金相组织进行对比,推测其性能特点以指导实际生产[1]。

H68黄铜有较为良好的塑性(明显优于其它黄铜)和较高的强度,在成型性能方面也有较大的优势。

这些优势使H68黄铜成为普通黄铜中应用最为广泛的一个品种。

真空电镀中金属层的晶粒度和取向研究真空电镀技术被广泛应用于电子、导电材料、化工和航空航天等领域。

在这种技术中,金属电镀层的晶粒度和取向对于成品品质和稳定性有着至关重要的影响。

本文将就真空电镀中金属层的晶粒度和取向进行研究。

一、金属镀层晶粒度的影响因素金属镀层晶粒度的大小直接影响了其力学性能和表面性质。

在真空电镀中,晶粒度受到许多影响因素的制约。

首先,工作温度对晶粒度有极大的影响,当温度过高时会形成大颗粒,因此需要控制温度在合适的范围内。

其次,电镀液浓度和电流密度都会影响晶粒度的大小,一般来说越稀的电镀液晶粒度越小,但浓度过低会影响金属的镀率,因此需要取一个平衡点。

最后,基板的种类和表面的处理都会影响晶粒度的大小。

二、金属镀层取向的影响因素金属镀层的取向是指镀层中晶粒的朝向。

金属取向的大小不仅影响到材料的物理性能,也影响到动态特性,例如,内部应力、蠕变行为和韧性等等。

金属镀层取向的影响因素主要包括:1. 源材料倾向2. 源材料的质量3. 电解液溶解度4. 电解液的温度三、金属镀层晶粒度和取向的分析方法晶粒度和取向是金属镀层性能评估的主要参数。

通常的方法是X射线衍射技术。

通过X射线衍射图谱可以得到晶粒度大小、形状、分布和取向等等。

同时,电子显微镜也可以用于观察金属镀层的晶粒度和取向。

四、金属镀层晶粒度和取向的优化方法在真空电镀过程中,要注意调整工艺参数,以使金属镀层的晶粒度和取向达到理想值。

优化方法可以从以下几个方面入手:1. 选择合适的基板和表面处理方法。

2. 调整温度,电镀液浓度和电流密度等制约因素。

3. 选择合适的源材料,并在电解液中加一定的添加剂以优化取向和晶粒度。

4. 调整电镀周期和速率以控制晶粒尺寸和取向。

五、总结金属镀层的晶粒度和取向对其性能和质量有着至关重要的影响。

通过合理的工艺参数调整和优化可以控制这两方面的性能,同时也可以有效提高镀层的质量和稳定性。

真空电镀技术的不断发展,对精细加工和高端制造产生了积极影响。

晶粒度检测常用方法晶粒度是材料科学中一个非常重要的参数,它决定了材料的力学性能、磁性能、导热性能等多种物理性质。

因此,准确地检测晶粒度对于材料的研究和应用具有重要意义。

本文将介绍几种常用的晶粒度检测方法。

1. 金相显微镜法金相显微镜法是最常用的晶粒度检测方法之一。

通过光学显微镜观察材料的金相组织,可以测量晶粒的尺寸和形状。

首先,将待测材料进行金相制样,并进行腐蚀和抛光处理,然后在金相显微镜下观察样品的组织结构。

利用显微镜的目镜刻度和物镜倍数,可以测量晶粒的尺寸。

金相显微镜法适用于金属材料和部分陶瓷材料的晶粒度检测。

2. X射线衍射法X射线衍射法是一种非常精确的晶粒度检测方法,可以用于测量晶体的晶格参数和结晶度。

通过衍射峰的位置、强度和形状等信息,可以计算出晶粒的尺寸和晶体的结晶度。

X射线衍射法对于晶胞参数较大的材料,如金属和陶瓷材料,具有较高的分辨率和检测精度。

3. 电子背散射衍射法电子背散射衍射法是一种在透射电子显微镜下进行的晶粒度检测方法。

通过电子束和晶面的相互作用,可以得到晶格参数和晶粒尺寸的信息。

与X射线衍射法相比,电子背散射衍射法具有更高的分辨率和灵敏度,适用于对晶胞参数较小的材料,如纳米材料和薄膜材料的晶粒度检测。

4. 原子力显微镜法原子力显微镜法是一种表面形貌检测方法,可以用于测量材料的晶粒尺寸和表面形貌。

通过探针与样品表面的相互作用,可以得到样品表面的拓扑图像。

利用原子力显微镜的扫描模式和扫描参数,可以测量晶粒的尺寸和形状。

原子力显微镜法适用于各种材料的晶粒度检测,特别适用于纳米材料和表面形貌研究。

5. 中子衍射法中子衍射法是一种基于中子与晶格相互作用的晶粒度检测方法。

中子具有较高的穿透能力和较小的散射角度,可以穿透样品并与晶格发生相互作用。

通过分析中子的散射图样,可以计算出晶胞参数和晶粒尺寸。

中子衍射法对于轻元素和含氢材料的晶粒度检测具有较高的灵敏度和分辨率。

金相显微镜法、X射线衍射法、电子背散射衍射法、原子力显微镜法和中子衍射法是几种常用的晶粒度检测方法。

铝合金金相组织晶粒度

摘要:

一、铝合金金相组织简介

1.铝合金的定义

2.铝合金的分类

3.铝合金的金相组织特点

二、晶粒度的概念及重要性

1.晶粒度的定义

2.晶粒度对铝合金性能的影响

3.晶粒度与铝合金的应用领域的关系

三、铝合金晶粒度检测方法

1.晶粒度的表征方法

2.常见铝合金晶粒度检测方法

3.铝合金晶粒度检测方法的优缺点分析

四、晶粒度细化方法及应用

1.冷加工法

2.热处理法

3.化学方法

4.晶粒度细化方法在铝合金中的应用

五、总结与展望

1.铝合金金相组织晶粒度研究的发展历程

2.当前研究的局限性及未来发展方向

正文:

铝合金是一种广泛应用于各个领域的金属材料,因其具有高比强度、高耐蚀性、高电导率、良好的抗疲劳性能和成型性能等特点,而受到广泛关注。

在铝合金的研究中,金相组织晶粒度是一个重要的参数。

晶粒度是指金属材料中晶粒的大小和分布。

晶粒度的大小对铝合金的性能有着重要的影响。

一般来说,细小的晶粒有利于提高铝合金的强度、硬度和耐蚀性,而粗大的晶粒则有利于提高铝合金的塑性和韧性。

铝合金晶粒度的检测方法有很多种,例如:光学显微镜法、X 射线衍射法、扫描电子显微镜法等。

这些方法各有优缺点,需要根据具体的应用场景选择合适的方法。

为了获得理想的晶粒度,人们研究了许多晶粒度细化方法。

冷加工法、热处理法、化学方法等是常见的晶粒度细化方法。

这些方法在铝合金中的应用,可以有效地提高铝合金的性能。

总的来说,铝合金金相组织晶粒度研究是一个多领域的交叉课题,涉及材料学、金属学、化学等多个学科。

ovito 晶粒度

晶粒度是指固体材料中晶粒的尺寸和分布特征。

在材料科学和

工程领域中,晶粒度对材料的性能和行为具有重要影响。

OVITO是

一种用于分析、可视化和理解分子动力学模拟数据的软件工具,可

以用于研究晶体结构和晶粒度。

晶粒度的分析可以从多个角度进行。

首先,可以通过显微镜观

察材料的金相组织来评估晶粒的尺寸和分布。

其次,可以利用X射

线衍射或电子衍射等技术来测定晶体的晶格参数和晶粒取向。

另外,可以使用计算机模拟方法,如分子动力学模拟,来研究材料中晶粒

的生长和演变过程。

OVITO软件可以通过可视化分子动力学模拟数据的方式帮助研

究者分析晶体结构和晶粒度。

通过OVITO,可以对晶体结构进行三

维可视化,从而更直观地理解晶体的形貌和分布特征。

此外,OVITO

还提供了丰富的数据分析工具,可以帮助研究者对晶体结构进行定

量分析,比如计算晶粒尺寸分布、晶界取向分布等参数。

总之,晶粒度是材料科学中一个重要的研究课题,OVITO作为

一种分子动力学模拟数据分析工具,可以帮助研究者从多个角度全

面分析材料的晶体结构和晶粒度特征,为材料性能和加工行为的理解提供重要的支持。

金相组织分析晶粒度等级检测金相组织分析是金属材料科学中的一项重要内容,通过观察金属的显微结构,可以研究材料的组织特征和性能,为材料设计和加工提供依据。

晶粒度是金相组织分析中的一个关键参数,可以反映金属内部的晶体尺寸和晶界特征,对金属的力学性能、热处理效果以及材料的耐久性具有重要影响。

因此,晶粒度等级检测是金相组织分析中的常见任务之一晶粒度等级检测是通过观察材料中晶粒的大小和形状来评估材料的组织特征的一种方法。

根据材料制备的方式和检测要求的不同,晶粒度等级检测可以采用不同的方法和设备。

常见的晶粒度等级检测方法包括金相显微镜观察法、电子显微镜观察法和显微照相法等。

金相显微镜观察法是晶粒度等级检测中最常用的方法之一、金相显微镜是一种专门用于观察金属显微组织的显微镜,通过对金属样品的切割、打磨、腐蚀等处理,使其表面显现出金属的微观结构。

在金相显微镜下,可以清晰地观察到金属材料中晶粒的分布和形状。

根据晶粒的大小和形状,可以用目镜或图像处理软件对晶粒进行测量和分析,进而评估材料的晶粒度等级。

金相显微镜观察法具有操作简单、结果直观等优点,广泛应用于金相分析实验室和材料制备工程中。

电子显微镜观察法是一种高分辨率的金相组织分析方法,可以对金属样品进行更加详细和准确的观察和分析。

电子显微镜利用电子的波动性和粒子性质来对样品进行扫描,并通过放大和图像处理来观察样品的微观结构。

相比金相显微镜,电子显微镜能够观察到更小的晶粒和晶界,可以提供更准确的晶粒度等级判定。

然而,电子显微镜观察法仪器复杂、操作困难,且对样品的制备要求非常高,因此一般在专业实验室和科研机构中使用。

显微照相法是通过在金相显微镜下对样品进行摄影,然后通过放大照片,使用测量软件等进行晶粒度等级检测。

这种方法一般用于需要大量晶粒度等级数据的情况下,可以通过批量处理照片和数据,提高效率和准确度。

显微照相法可以结合金相显微镜观察法的优点,对样品进行全面的分析,得到更加全面的晶粒度等级数据。

收稿日期:2005-01-22 作者简介:赵文芝(1968-),女,河南郑州人,工程师。

60632T6铝合金挤压棒材晶粒度的研究赵文芝(兰州铝业公司西北铝加工分公司,甘肃陇西748111)摘要:研究了60632T 6铝合金挤压棒材的晶粒度,确定了合金的最佳化学成分、挤压工艺参数、淬火和时效制度。

达到了减小制品晶粒度的目的,产品性能满足用户的使用要求。

关键词:6063铝合金挤压棒材;化学成分;淬火;人工时效;晶粒度;力学性能中图分类号:TG 379 文献标识码:B 文章编号:1007-7235(2005)05-0037-03Study on R educing G rain Fineness of 60632T 6Aluminium Alloy Extruded B arZHAO Wen 2zhi(N orthw est Aluminium F abrication B ranch Comp any of Lanzhou Aluminium Co.,Ltd.,Longxi 748111,China)Abstract :The process on reducing products grain fineness of extruded bar with 6063aluminium alloy is studied.The chemical composition ,process parameter ,quenching and artificial aging method of alloy are con firmed ,achieved the requirements of reducing products grain fineness.The properties of products meet with the customer demands.K ey w ords :6063aluminium alloy bar ;chemical composition ;quenching ;artificial aging ;grain fineness ;mechanical properties 6063属Al 2Mg 2Si 系铝合金中对应力腐蚀不敏感的合金,具有中等强度、优良的挤压性能、良好的耐蚀性、可焊性及良好的加工性能,因而得以广泛应用[1]。

0前言晶粒度作为评价铝及铝合金材料的一个重要指标,对材料的力学性能、腐蚀性能等均有较大影响。

孟祥志等[1]研究发现,粗大晶粒是导致6061T4铝合金型材拉弯加工产生橘皮和裂纹的原因;徐磊等[2]发现,7A04铝合金锻件表面粗大晶粒会降低试样的疲劳性能;马小前等[3]研究发现,7A09铝合金铸锭粗大晶粒会导致成品挤压棒材晶粒粗大;王凤春等[4]研究发现,随着再结晶程度和晶粒尺寸的增大,7055铝合金板材晶间腐蚀性能降低。

对于晶粒度的测定,国内外均颁布了相关标准。

适用于铝合金晶粒度测定的现行有效标准有ASTM E112-13(2021)[5]、GB/T 6394—2017[6]、GB/T 3246.1—2012[7]、GB/T 3246.2—2012[8]等。

对以上4个标准从晶粒度的定义、半定量及定量的测定方法等方面进行对比分析,明确各标准之间的一致性、差异性以及存在的缺陷。

并针对在实际测定过程中遇到的问题,进行方法间对比探讨分析,保证晶粒度测定结果的准确性。

1标准对比分析1.1晶粒度的定义晶粒度定义为在多晶体金属中,排除孪生区和亚晶以外后的晶粒或晶体大小的量度尺寸[9-10]。

在现行标准中,使用平均晶粒截面的名义直径、Feret 直径,平均晶粒截面积、平均截距、平均直径,单位面积中的晶粒个数和单位体积中的晶粒个数等来描述晶粒的长度、面积和体积。

表示晶粒度的术语在不同的标准中有不同的表述,具体内容见表1。

表1不同标准中晶粒度的术语表述检测标准ASTM E112-13(2021)GB/T 6394—2017GB/T 3246.1—2012GB/T 3246.2—2012晶粒度的术语表述晶粒度级别数显微晶粒度级别数晶粒级别指数晶粒度1.2晶粒度半定量测定晶粒度的半定量测定采用图谱比较法,这也是铝合金晶粒度测定最常用的方法。

本文涉及的4个标准对于铝合金晶粒度测定的试样标准图谱信息见表2。

铝合金晶粒度测定方法探讨袁圣,张思平,辛荣,李政龙,陈小谦(西南铝业(集团)有限责任公司,重庆401326)摘要:通过对4个铝合金晶粒度测定标准进行对比分析,明确了各标准间的一致性和差异性。

晶粒度检测方法晶粒度是指材料中晶粒的大小和形状。

晶粒度的大小对材料的性能和应用有着重要的影响。

因此,准确地检测晶粒度是材料研究和生产中的重要工作之一。

有多种方法可用于晶粒度的检测。

本文将介绍几种常用的晶粒度检测方法,并对其原理和应用进行详细阐述。

第一种方法是显微镜法。

显微镜法是最直接、最常见的晶粒度检测方法之一。

通过光学显微镜观察样品的晶粒形貌和大小,可以得到晶粒的相关信息。

这种方法操作简单、成本较低,适用于绝大多数材料的晶粒度检测。

但是,显微镜法只能观察到表面的晶粒,对于深层的晶粒无法进行观察,因此在某些情况下可能存在一定的局限性。

第二种方法是X射线衍射法。

X射线衍射法是一种利用X射线与晶体相互作用的方法。

通过测量材料中的X射线衍射图样,可以得到晶粒的晶胞参数和晶体结构等信息,从而间接推算晶粒的大小。

X 射线衍射法具有高分辨率、非破坏性等优点,适用于对于晶体结构和晶粒度要求较高的材料。

但是,该方法需要专门的设备,并且对样品的制备和处理要求较高,操作较为复杂。

第三种方法是电子显微镜法。

电子显微镜法是利用电子束与样品相互作用的方法。

通过电子显微镜观察样品表面的晶粒形貌和大小,可以得到晶粒的相关信息。

与传统的光学显微镜不同,电子显微镜具有更高的分辨率和放大倍数,可以观察到更小尺寸的晶粒。

因此,电子显微镜法适用于对于微小晶粒的检测。

然而,电子显微镜的设备和操作要求较高,成本较高,限制了其在实际应用中的推广。

除了以上三种方法,还有一些其他的晶粒度检测方法,如红外光谱法、散射法等。

这些方法在特定的材料和应用领域中有着一定的应用。

晶粒度检测是材料研究和生产中的重要工作之一。

各种不同的检测方法可以根据具体的要求和条件进行选择和应用。

在实际操作中,需要根据样品的性质、检测的目的以及实验条件等因素进行选择。

对于不同的方法,我们需要了解其原理和应用,掌握其操作技巧,并结合其他相关的检测方法进行综合分析,以获得准确可靠的晶粒度数据。

晶粒度分析

————————————————————————————————作者:————————————————————————————————日期:

DEFROM-3D之晶粒度分析模拟1.创建一个新问题

在主窗口中选中一个DB文件,单机后处理的Microsoftstructure按钮,打开

DEFORM-MICROSTRUCTURE窗口,单击Add project按钮增加计划。

2. 追踪选项设置

点击define按钮,在坯料上选取5个点,如图2所示

单机next按钮,在追踪界面选中No单选按钮,点击next。

3. 离散点阵设置

在离散点阵界面,类型选中Celluar Automata单选按钮(即CA模型),几何选中Square单选按钮,行和列分别设置为50,绝对尺寸为1,如图3所示

4. 边界条件设置

在边界条件界面,保持默认设置即可

5. 晶粒边界条件设置

在晶粒边界选项界面,设定Grain boundaries coupled to material flow 为No。

Neighborhood选第一个,半径为1如图4所示

6. 位错密度常数设置

根据实际情况分别查找到对应材料各参数值,本次演示操作选取的值如图5所示

7. 再结晶设置

在再结晶界面选中Discontinous dynamic recrystallization (DRX)复选框,如图6所示,点击next

8. 形核状况设置

(1)在晶核形成界面1选中Function of threshold dislocation density and probability 单选按钮,如图7所示,然后next

(2)在晶核形成条件界面2里,Critical dislocation density for DRX设为0.02,Probability of nucleation设为0.01,如图8所示,然后单击next。

9. 晶粒生长设置

在晶粒长大和材料常数界面,常数设为1,如图9所示,然后next

10. 流动应力和材料常数设置

(1)在流动应力和材料常数界面,单击define按钮,输入温度100,流动应力20000000;温度500,流动应力10000000.如图10所示。

点击Apply后,窗口左侧出现材料的流变应力曲线,点击OK后输入Elastic shear modulus(G) in Mpa设为260e9,Burgers vector(b) in microns 设为0.352e-9,如图11所示,但后next

(2)在弹出的界面设置为α1为1,α2为0.1,其他默认即可,如图12所示,然后next

11. 初始输入设置

在微结构输入界面,各参数的设置如图13所示,设置完后单击next

12. 晶粒演变设置

在微结构演变用户常规界面中保持默认设置。

13. 执行演变过程和后处理

单击finish后,软件开始执行微结构演变过程,在演变过程中受到应变速率、应变、温度等诸多因素的影响。

运算完之后,单击post按钮试图区域如图14所示,显示所追踪的5个点的初始晶粒度状况,单击可以看到晶粒度的演变过程,分别表示晶粒、密度、边界、晶粒和边界选项。

点击后会在窗口中显示出晶粒的大小情况。

柏氏矢量的求法,面心立方的晶体和体心立方的不大一样。

大小应该是两个原子之间的距离

连续动态再结晶与非连续动态再结晶的区别

连续与非连续的发生是与材料的本质属性有关的,主要是层错能的大小,也就是说影响位错运动灵便性与否的因素。

传统的动态再结晶理论中动态再结晶过程通过动态再结晶晶粒的形核和长大的方式来消除形变基体中的位错及亚晶界等形变缺陷,这一过程通过大角度晶界的迁移实现,是一种“不连续”的现象,因此传统的动态再结晶理论又被称为“不连续动态再结晶理论”,一般认为该现象只能在低、中等层错能材料中发生,如铜及铜合金,金与奥氏体钢等。

然而较高层错能材料,如铝及铝合金、alpha-Fe等,在热变形过程中亚晶界持续吸收位错,角度不断增大,最终由小角度晶界转为大角度晶界,即亚晶成为真正的晶粒。

虽然这一过程几乎不涉及到大角度晶界的迁移,但亚晶界由小角度晶界转为大角度晶界同样消耗了大量的位错密度,并导致原始组织的细化,实际上也是一种动态再结晶行为,人们将这种动态再结晶称为“连续动态再结晶”。