(完整版)模具型腔表面标准-01

- 格式:doc

- 大小:61.51 KB

- 文档页数:2

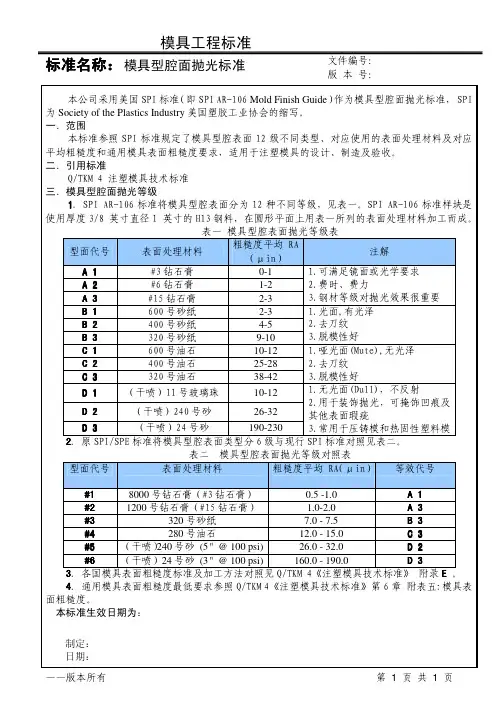

模具零件公差标准及表面粗糙度规范————————————————————————————————作者: ————————————————————————————————日期:ﻩ文件類別三階文件生效日期模具零件公差標准及表面粗糙度規范會簽部門部門名稱簽認部門名稱簽認□ 工程中心□烤漆□ 總管理處□組立□ 品客□資材□ 業務□采購□ 生技□ 稽核室□ 塑膠□ 研發□ 塑模□ 沖壓□ 沖模核准管理者代表審核經辦主管制定版次變更履歷頁次/章節發行日期修訂前修訂后二增加拋光等級與放電深度規范4、5頁附錄二.模具零件公差標准及表面粗糙度規范一.公差對照表零件類型尺寸類型公差規格尺寸類型公差規格尺寸類型公差規格模板開框尺寸0~300MM+0.02 -0.02開框尺寸301~570MM+0.03-0.03開框深度-0-0.05深度垂直度100:0.03長寬垂直度100:0.01輔助定位器開框+0.0 2+0斜導柱裝配孔+0.04+0.02拉料針與剝料板配合孔+0.02+0.01頂針沉頭+0.03+0有斜頂結構的模板公模板厚+0.0 5+0下頂針板厚+0.05+0模腳高度+0.05+0有熱澆道的模板母模板厚+0.05+0流道托板厚-0-0.05模仁長寬尺寸0~300MM+0.03+0長寬尺寸301~570MM+0.1+0模仁厚度+0.3 +0.1模仁靠破凹面+0.015+0模仁靠破凸面-0-0.015入子長寬尺寸-0-0.01模仁插破凹面+0.015+0模仁插破凸面-0-0.015頂針孔+0.0 2+0.01入子孔+0.02+0.01斜頂孔+0.02+0.01滑塊T扣高度-0.02-0.04壓條寬度-0.0 2-0.03斜頂斜頂本體尺寸-0-0.01T扣高度-0.01-0.02耐磨板耐磨板長寬-0.2-0.3耐磨板高度+0. 1+0.05滑塊束塊定位段長寬-0.04-0.02高度尺寸+0.6+0.5斜頂導板斜頂導板長寬-0-0.02高度尺寸-0.0 5-0.1斜頂孔+0.02+0.01斜頂滑座斜頂滑座長寬-0.02-0.04高度尺寸+0.2+0.1T槽高度+0.02+0.01拉杆,頂針,螺絲過孔直徑+0.1-0.1x. +0.025-0.025 x.°+0.5°-0.5°.x +0.10-0.10 .x°+0.1°-0.1°.xx +0.01-0.01 .xx°+0.05°-0.05°.xxx +0.005-0.005二.零件表面粗造度遵照以下表面粗糙度要求,詳細要求見圖面說明:零件類型表面類型表面粗造度表面類型表面粗造度表面類型表面粗造度模板模胚外有面3.2a開框3.2a 過孔6.3a鉸孔 1.6a模仁外六面 1.6a 型腔面 1.6a 靠破,插破面 3.2a頂針孔 1.6a 入子孔3.2a 斜頂孔 1.6a 滑塊滑配面0.8a型腔面1.6a 其它面 3.2a斜頂滑配面0.8a 型腔面1.6a 其它面 3.2a耐磨板滑配面0.8a 其它面3.2a束塊熱處理零件表面0.8a非熱處理零件表面3.2a放電深度與拋光對照表:項目參數對比拋光等級200#400#600# 800# 1000# 1200# 1500# 鏡面放電要求27 27 24 24 21 211812或鏡面放電三.模具型腔拋光規范零件分類(表面要求及產品材質)注釋拋光要求備註客戶要求依圖面依圖面其余依以下標准外觀面一級外觀面產品最外層面,觸摸面,噴漆面1000#~1200#熱處理材料可采用更高拋光等級二級外觀面內裝件表面、翻轉面、滑配面600#~1000#內裝面一級內裝面通風面、需拆裝之零件內面400#~800#導風管采用高的拋光等級二級內裝面非以上規定不超過200# 以去除刀紋或放電紋為准透明類需透光之表面1200#以上拋亮面預硬鋼不可超過1200# 玻纖類含玻纖材料的模面最低要求1000#Rib 所有加強筋600#~1000#根據RIB的深度而定咬花需咬花的模面最低要求600#,比對備注欄咬花與拋光級別對照表TEXTURE DEEP. 拋光MT11000 0.01 1000#MT11010 0.025 600#MT11020 0.038 600#MT11030 0.051 800#MT11040 0.076 1000#MT11050 0.114 1000# 鏡面客戶要求3000#以上流道進膠系統800#~1200#流道越小拋光等級越高800600120150200鏡四.零件標注范例:1.斜梢標注規范70``1范例一范例二范例三2.斜頂導板標注規范3.耐磨板標注規范4.斜頂滑座標注規范5.斜梢連接杆標注規范6.斜梢頂杆標注規范圓形頂杆方形頂杆7.頂針類標注規范圖1司笥圖2扁頂針R1圖3 直身頂針圖4 頂杆圖5 頂塊8.中央導軌標注規范(1)中央導軌兩面加有斜度形式(2)中央導軌兩面成直邊形式9.滑塊座標注規范圖1圖210.壓條標注規范(1)普通壓條的標注規范(2)”7”字形壓條的標注規范11.滑塊束塊標注規范圖1圖2圖312.斜撐梢標注規范圖1拔杆圖2 斜撐梢五.裝配孔加工公差范例:1. 頂針類適用圖1 直身頂針孔圖2 有托頂針孔圖2扁頂針孔2.鑲針適用3.日期章組件適用4.TS排氣元件適用5.斜導柱適用圖圖2 螺絲安裝型斜導柱適用圖3 方形斜導柱適用6.楔緊塊適用圖1 帶肩型楔緊塊適用圖2 嵌入型楔緊塊適用7.帶斜導柱孔型斜楔適用圖1圖2圖38.滑塊壓條適用圖1無導槽型壓條適用圖2導槽型壓條適用(導槽高5~8mm)圖2導槽型壓條適用(導槽高15mm)9.滑塊導軌適用圖1 中心導軌適用圖2 雙導槽型導軌適用10.澆口套適用圖1 螺栓型澆口套適用圖2 JIS_A型澆口套適用圖3螺栓型錐面澆口套適用11.拉料銷適用圖1圖2 12.精定位適用圖1錐面精定位銷組件適用圖2 錐面精定位塊組件適用圖3精定位塊組件適用。

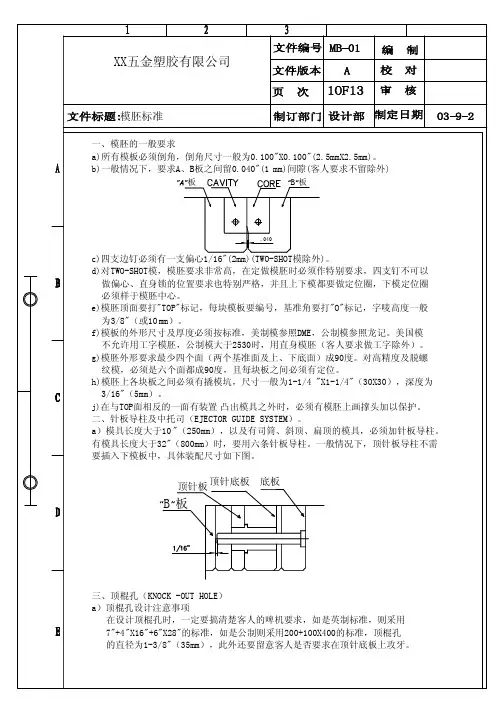

----------------有限公司模具技术标准本标准规定了本公司注塑模具的设计公差要求、零件的枝术要求、总装技术要求、验收规则和标记、包装、运输、贮存。

本标准适用于本公司所有注塑模的设计、制造和验收。

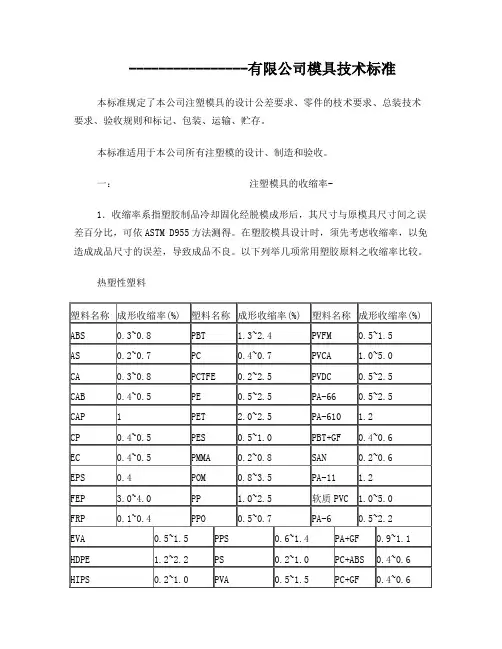

一:注塑模具的收缩率-1.收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTM D955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。

以下列举几项常用塑胶原料之收缩率比较。

热塑性塑料2.收缩率与塑料的材质,填充剂,产品壁厚,塑机料温、模温、保压压力、保压时间,模具进胶位置、进胶数量、进胶形式,冷却效果等有关。

常用塑料在壁厚为2.5mm时, 参考值二: 产品的公差要求模具制造时会根据客户的不同要求对产品的关键尺寸给予公差要求以满足塑胶制品的公差要求。

本公司设计时是以下表所示的公差标准执行。

根据本公司对空调壳体配合间隙及公差标准的执行。

三: 模具的总体要求参考模具协会的标准,本公司依照以下要求。

大量生产模(250,000— 1,000,000模或以上),具体要求如下:1.要有详细模具结构图。

2.精确的散件图。

3. 用Mold-flow软件模拟模具注塑过程、注射分析、压力分布及温度分布,以确定最好的入水位置、流道尺寸、疏气位置等。

4.模胚的A、B板及通腔背板均用28Hrc硬度的钢材;(内采用镶嵌模腔)。

5.上、下模及镶件使用硬度为48Hrc或以上的钢料,所有移动的零件应使用硬钢,而且必须有限位及定位锁。

6.模具尽可能自动断水口。

如可能,尽量使用潜水、细水口、香蕉型水口、并要考虑热流道的可行性。

7.模具设计应具备最大限度的冷却,上、下模肉高温度点应该个别地冷却。

8.顶出方法应尽可能使流道与产品自动掉下,避免运用多次顶出方法。

9.模具应能够全自动生产,大的零件应能够轻松取出。

10.顶针板必须有导向柱,顶出限位,以及模具支撑柱。

11.安装浇口定位环应与塑机尺寸匹配12.非天侧处有油缸装置,必须有油缸立柱。

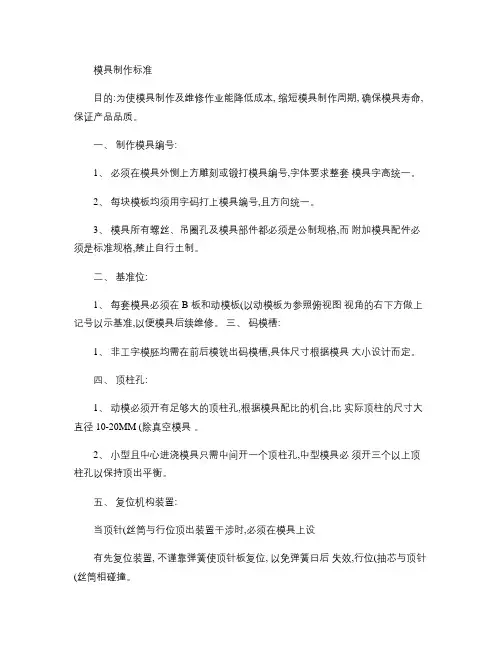

模具制作标准目的:为使模具制作及维修作业能降低成本, 缩短模具制作周期, 确保模具寿命,保证产品品质。

一、制作模具编号:1、必须在模具外恻上方雕刻或锻打模具编号,字体要求整套模具字高统一。

2、每块模板均须用字码打上模具编号,且方向统一。

3、模具所有螺丝、吊圈孔及模具部件都必须是公制规格,而附加模具配件必须是标准规格,禁止自行土制。

二、基准位:1、每套模具必须在 B 板和动模板(以动模板为参照俯视图视角的右下方做上记号以示基准,以便模具后续维修。

三、码模槽:1、非工字模胚均需在前后模铣出码模槽,具体尺寸根据模具大小设计而定。

四、顶柱孔:1、动模必须开有足够大的顶柱孔,根据模具配比的机台,比实际顶柱的尺寸大直径 10-20MM (除真空模具。

2、小型且中心进浇模具只需中间开一个顶柱孔,中型模具必须开三个以上顶柱孔以保持顶出平衡。

五、复位机构装置:当顶针(丝筒与行位顶出装置干涉时,必须在模具上设有先复位装置, 不谨靠弹簧使顶针板复位, 以免弹簧日后失效,行位(抽芯与顶针(丝筒相碰撞。

六、顶针动作:1、应考虑模具在任何场合顶针都能可靠的顶出产品, 并在合模前顶针不与模具的任何配件相干涉地复位。

2、顶出时产品不能有任何超出产品要求的变形, 迅速顶出痕迹不影响产品表面质量。

3、顶出应平衡很顺, 不可出现顶出倾斜现象及顶出有杂音的产生。

七、行位动作:1、滑块行位动作应顺滑, 保证产品不得有拉变形现象, 不可出现卡死动作,不均匀松动等现象。

2、大滑块滑动部位应开油槽3、在表面要求较高和壁厚较厚的铸件且有强度要求的产品, 滑块上应设有冷却水路。

4、当滑块滑动行程过长时, 必须在模座上增长导向, 通常滑动部位做到宽度的1.5倍左右为宜,抽芯时滑块在导向槽的部分,要有滑块滑动部位的 2/3在导向滑槽内。

5、斜导柱与导柱孔的配合间隙必须留有 0.2MM 以上,禁止非间隙配合。

6、斜导柱的角度小于滑块锲紧面 2度, 大滑块的锲尽紧块须伸入下模 15-20MM 以斜度面互锁反压。

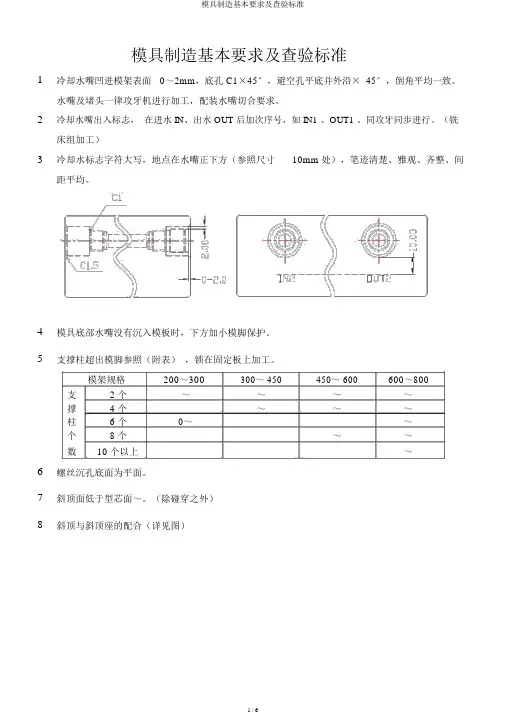

模具制造基本要求及查验标准1 2 34 56 7 8冷却水嘴凹进模架表面0~2mm,底孔 C1×45°,避空孔平底并外沿× 45°,倒角平均一致。

水嘴及堵头一律攻牙机进行加工,配装水嘴切合要求。

冷却水嘴出入标志,在进水 IN、出水 OUT 后加次序号,如 IN1 、OUT1 。

同攻牙同步进行。

(铣床组加工)冷却水标志字符大写,地点在水嘴正下方(参照尺寸10mm 处),笔迹清楚、雅观、齐整、间距平均。

模具底部水嘴没有沉入模板时,下方加小模脚保护。

支撑柱超出模脚参照(附表),锁在固定板上加工。

模架规格200~300300~ 450450~ 600600~800支 2 个~~~~撑 4 个~~~柱 6 个0~~个8 个~~数10 个以上~螺丝沉孔底面为平面。

斜顶面低于型芯面~。

(除碰穿之外)斜顶与斜顶座的配合(详见图)9顶出距离用限位块进行限位,底面须平坦,不可以用螺丝取代。

10复位弹簧安装孔底面为平底,安装孔直径比弹簧直径大3~4mm,上下内孔倒角;11滑块、抽芯要有行程限位。

12大滑块下边有耐磨板,比大面超出,且加油槽。

(见草图)13滑块及压块上有耐磨板,表面超出~,上边加油槽。

14滑块斜导柱孔比斜导柱大 1~1.5 mm,并倒角~ 2.0 mm。

15顶针上下串动一定在 ~0.03 mm,顶面平型芯面 CNC 加工。

16顶针孔与顶针的配合空隙小于 0.01 mm。

(以一个手指顺畅推入为限 )17顶针孔封胶段长度在 15mm~ 40mm 之间。

(详见图表)顶针Φ d(mm)以下2~5~68~ 1216封胶段长度( mm)152025304018若顶针上加倒钩,倒钩的方向(加定位)要保持一致并向下,而且倒钩易于从制品上零落。

19全部非成型孔(顶针孔、螺丝孔)边缘 C(~ 1)× 45° ,倒角平均一致。

20油路、水道内的铁屑功牙后立刻清理洁净。

模具质量检查原则及规定为保证生产流程旳流畅性,安全快捷旳完毕模具生产任务,到达本厂质量规定,完毕厂部生产任务,特制定如下有关原则及惩罚规定:一、锯床:1、下料工在动工前必须检查棒料外径,钢材表面与否有裂纹,凸凹不平等缺陷。

2、锯料材不得倾斜,斜角不得不小于1mm,加工余量为2.5-3.0,达不到规定者,惩罚3元/件。

二、车床:1、粗车材料达不到图纸规定旳,要及时更换材料或退还。

粗车外圆时要检查表面与否有裂纹。

2、车工在加工外圆淬火前必须按图纸尺寸留余量0.2-0.4mm,厚度尺寸按上下模组合留0.5-0.7mm余量给后工序加工,所有倒角部位必须按图纸规定倒角。

3、后止口粗车时不能有直角、尖角,必须R角过渡。

4、车好后旳模具一定要自检,导致模具厚薄,超过公差范围旳,惩罚3元/件。

尤其严重旳按原规则惩罚。

5、精车,止口配合要精确;由其他工种导致要返修旳,必须及时返修,不得推诿。

(返修量大/多旳可由厂部予以一定赔偿);精车外圆要及时,以配合发送模具,迟延时间旳要惩罚5元/件。

三、划线:1、划线工必须根据图纸对后工序需要加工旳线条、线段及廓形必须精确清晰划出来,洋冲位置必须在线中间,洋冲眼不要太大,线形廓形误差和对称度必须保证在正负0.2mm内。

2、字码要精确、清晰、整洁,工艺孔中心位置要精确。

违反惩罚5元/件。

3、图纸有问题找设计处理。

四、钻床:钻分流孔角度一定要准,孔要尽量够大。

控制好定位销深度±0.5。

五、铣床(CNC):1、上模精铣时,注意与否要铣下空刀和下空刀深浅,高度。

2、桥位与公头旳角度位置与否合理。

如有疑问找设计沟通。

3、控制下模焊合室深浅和筋位防弹变量旳深浅(约50C);阻流块避空位一定不能不小于50C~0.8mm,需直角(微圆弧)。

4、下模焊合室角部圆弧不能太大,接入要顺畅,不能凸起太大。

5、模具上下模粗铣偏心在0.2mm之内。

六、平面磨1、必须保证工件旳平面度、垂直度、光洁以及两端面平行度,粗糙度求到达0.6。

附錄二.模具零件公差標准及表面粗糙度規范一.公差對照表二.零件表面粗造度遵照以下表面粗糙度要求,詳細要求見圖面說明:束塊熱處理零件表面0.8a非熱處理零件表面3.2a放電深度與拋光對照表:項目參數對比拋光等級200#400#600#800#1000#1200#1500#鏡面放電要求2727242421211812或鏡面放電三.模具型腔拋光規范零件分類(表面要求及產品材質)注釋拋光要求備註客戶要求依圖面依圖面其余依以下標准外觀面一級外觀面產品最外層面,觸摸面,噴漆面1000#~1200#熱處理材料可采用更高拋光等級二級外觀面內裝件表面、翻轉面、滑配面600#~1000#內裝面一級內裝面通風面、需拆裝之零件內面400#~800#導風管采用高的拋光等級二級內裝面非以上規定 不超過200# 以去除刀紋或放電紋為准 透明類 需透光之表面 1200#以上拋亮面 預硬鋼不可超過1200#玻纖類 含玻纖材料的模面 最低要求1000#Rib所有加強筋600#~1000#根據RIB 的深度而定咬花 需咬花的模面最低要求600#,比對備注欄咬花與拋光級別對照表 TEXTUREDEEP. 拋光 MT11000 0.01 1000# MT11010 0.025 600# MT11020 0.038 600# MT11030 0.051 800# MT11040 0.076 1000# MT110500.1141000#鏡面 客戶要求 3000#以上流道進膠系統800#~1200#流道越小拋光等級越高四.零件標注范例: 1.斜梢標注規范800# 600# 1200# 1500# 2000#鏡面70``1范例一范例二范例三2.斜頂導板標注規范3.耐磨板標注規范4.斜頂滑座標注規范5.斜梢連接杆標注規范6.斜梢頂杆標注規范圓形頂杆方形頂杆7.頂針類標注規范圖1司笥圖2扁頂針圖3 直身頂針圖4 頂杆圖5 頂塊8.中央導軌標注規范(1) 中央導軌兩面加有斜度形式 (2) 中央導軌兩面成直邊形式9.滑塊座標注規范圖1圖210.壓條標注規范(1)普通壓條的標注規范(2)”7”字形壓條的標注規范11.滑塊束塊標注規范圖1 圖212.斜撐梢標注規范圖1 拔杆圖2 斜撐梢五.裝配孔加工公差范例:1. 頂針類適用圖1 直身頂針孔圖2 有托頂針孔圖2 扁頂針孔 2.鑲針適用3.日期章組件適用4.TS排氣元件適用5.斜導柱適用圖2 螺絲安裝型斜導柱適用圖3 方形斜導柱適用6.楔緊塊適用圖1圖1 帶肩型楔緊塊適用圖2 嵌入型楔緊塊適用7. 帶斜導柱孔型斜楔適用圖1圖2圖38.滑塊壓條適用圖1 無導槽型壓條適用圖2導槽型壓條適用(導槽高5~8mm)圖2導槽型壓條適用(導槽高15mm)9.滑塊導軌適用圖1 中心導軌適用圖2 雙導槽型導軌適用 10.澆口套適用圖1 螺栓型澆口套適用圖2 JIS_A型澆口套適用圖3 螺栓型錐面澆口套適用11.拉料銷適用圖1 圖2 12.精定位適用圖1 錐面精定位銷組件適用圖2 錐面精定位塊組件適用 圖3精定位塊組件適用(注:文档可能无法思考全面,请浏览后下载,供参考。

附錄二.模具零件公差標准及表面粗糙度規范一.公差對照表.xxx +0.005-0.005二.零件表面粗造度遵照以下表面粗糙度要求,詳細要求見圖面說明:零件類型表面類型表面粗造度表面類型表面粗造度表面類型表面粗造度模板模胚外有面 3.2a 開框 3.2a 過孔 6.3a鉸孔 1.6a模仁外六面 1.6a 型腔面 1.6a 靠破,插破面 3.2a頂針孔 1.6a 入子孔 3.2a 斜頂孔 1.6a 滑塊滑配面0.8a 型腔面 1.6a 其它面 3.2a斜頂滑配面0.8a 型腔面 1.6a 其它面 3.2a耐磨板滑配面0.8a 其它面 3.2a束塊熱處理零件表面0.8a非熱處理零件表面3.2a放電深度與拋光對照表:項目參數對比拋光等級200# 400# 600# 800# 1000# 1200# 1500# 鏡面三.模具型腔拋光規范四.零件標注范例: 1.斜梢標注規范70``1范例一800# 600# 1200# 1500# 2000#鏡面范例二范例三2.斜頂導板標注規范3.耐磨板標注規范4.斜頂滑座標注規范5.斜梢連接杆標注規范6.斜梢頂杆標注規范圓形頂杆方形頂杆7.頂針類標注規范圖1司笥 圖2扁頂針圖3 直身頂針圖4 頂杆圖5 頂塊8.中央導軌標注規范(1) 中央導軌兩面加有斜度形式(2) 中央導軌兩面成直邊形式9.滑塊座標注規范圖1圖210.壓條標注規范(1)普通壓條的標注規范(2)”7”字形壓條的標注規范11.滑塊束塊標注規范圖1 圖2圖312.斜撐梢標注規范圖1 拔杆圖2 斜撐梢五.裝配孔加工公差范例:1. 頂針類適用圖1 直身頂針孔圖2 有托頂針孔圖2 扁頂針孔2.鑲針適用3.日期章組件適用4.TS排氣元件適用5.斜導柱適用圖2 螺絲安裝型斜導柱適用圖3 方形斜導柱適用6.楔緊塊適用圖1圖1 帶肩型楔緊塊適用圖2 嵌入型楔緊塊適用7. 帶斜導柱孔型斜楔適用圖1圖2圖38.滑塊壓條適用圖1 無導槽型壓條適用圖2導槽型壓條適用(導槽高5~8mm)圖2導槽型壓條適用(導槽高15mm) 9.滑塊導軌適用圖1 中心導軌適用圖2 雙導槽型導軌適用10.澆口套適用圖1 螺栓型澆口套適用圖2 JIS_A型澆口套適用圖3 螺栓型錐面澆口套適用11.拉料銷適用圖1 圖212.精定位適用圖1 錐面精定位銷組件適用圖2 錐面精定位塊組件適用圖3精定位塊組件適用。

Subject :一、(一).排位1.根据产品大小、结构等因素确定模穴,如1X1、1X2、1X3、1X4、1X8、1X16 等。

2.当几个产品出在同一套模具中时,考虑进胶的均匀性。

应将大的产品排在中间位置,小的产品置于两边。

3.当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅。

4.一模多穴模具中,当有镶拼、行位等结构时,不得使其发生干涉。

5.排位时应综合模具每一方面,对流道,是否镶拼、行位、顶出、运水等结构要有一个全局性思考。

6.排位时以产品零线为定位基准。

当一模出一件时,可以考虑以产品对称方向外形分中。

(二)、模具系统设计【模具系统设计程序】浇注系统内模结构行位系统顶出系统冷却系统导向定位系统排气系统模胚结构件。

说明﹕在具体的模具设计过程中﹐不一定会严格遵守此程序﹐通常我们要返回上一步甚至上几步﹐修改部分数值﹐直至最后确认。

1﹑浇注系统浇注系统由主流道﹑分流道﹑冷料井和浇口等部分组成。

在设计浇注系统时,要考虑: 制品最主要的要求是什么?外观还是强度或是尺寸精度,找出最主要的矛盾,设计时,立足主要矛盾,同时,在不与主要矛盾发生冲突的前提下,改善其它次要矛盾,要做到进浇的均匀与顺畅。

1.1.主流道主流道一般为圆锥形,角度2~4o1.2.分流道1.2.1 .分流道的形状有圆形﹑梯形等几种,从减少压力和热量损失的角度来看, 圆形流道是最优越的流道形状。

当分型面是平面或者曲面时,一般采用圆形流道;细水口模,选用梯形流道,当流道只开在前模或者后模时,则选用梯形流道。

1.2.2.布置一模多腔的流道时,应充分考虑进浇的均匀性,尽可能做到平衡进浇。

1.2.3.设计分流道大小时,应充分考虑制品大小,、壁厚、材料流动性等因素,流动性不好的材料如PC料其流道应相应加大,并且分流道的截面尺寸一定要大于制品壁厚,同时应选适合成形品形状的流道长度。

流道长则温度降低明显,流道过短则剩余应力大,容易产生“喷池”,顶出也较困难。

压铸模具表面粗糙度标准一、模具型腔表面粗糙度压铸模具型腔是压铸件成型的内表面,其粗糙度要求通常为Ra0.4~Ra0.8μm。

对于高精度压铸件,其粗糙度要求更低,例如Ra0.2μm或更低。

二、模具型芯表面粗糙度模具型芯是压铸模型腔的凸出部分,与压铸件接触,其粗糙度要求与型腔相同,即Ra0.4~Ra0.8μm。

对于需要拔模的型芯,其粗糙度要求较低,通常为Ra1.6μm。

三、模具滑块表面粗糙度模具滑块是与模具导轨接触的表面,要求平滑、耐磨。

其粗糙度要求为Ra0.8~Ra1.6μm。

四、模具顶杆表面粗糙度模具顶杆是用于顶出压铸件的圆柱形杆,其表面粗糙度要求为Ra1.6~Ra3.2μm。

对于高精度压铸件,其粗糙度要求较低,例如Ra0.8μm或更低。

五、模具浇口表面粗糙度模具浇口是熔融金属流入型腔的入口,其表面粗糙度要求较低,通常为Ra3.2~Ra6.3μm。

对于小浇口,其粗糙度要求更低,例如Ra1.6μm或更低。

六、模具溢流槽表面粗糙度模具溢流槽是收集多余的熔融金属的通道,其表面粗糙度要求为Ra3.2~Ra6.3μm。

对于小溢流槽,其粗糙度要求更低,例如Ra1.6μm或更低。

七、模具排气槽表面粗糙度模具排气槽是排出型腔内空气的通道,其表面粗糙度要求较高,通常为Ra12.5~Ra25μm。

对于需要快速排气的模具,其粗糙度要求更高。

八、模具冷却水道表面粗糙度模具冷却水道是用于冷却模具的通道,其表面粗糙度要求较低,通常为Ra12.5~Ra25μm。

对于大直径的水道,其粗糙度要求更低,例如Ra6.3μm或更低。

九、模具镶拼结合面表面粗糙度模具镶拼结合面是模具各个零件拼接的表面,要求平滑、牢固。

其表面粗糙度要求为Ra6.3~Ra12.5μm。

对于高精度压铸件,其粗糙度要求较低,例如Ra3.2μm或更低。

十、模具型腔组合拉触面表面粗糙度:此触面是为方便拆卸而设定的拉杆和上型芯拉杆组装与卸除方便而设定的拉触面,在不影响使用的前提下尽可能降低其表面粗糙度以减小上下型芯在装配和拆卸时的摩擦阻力。

联城科技模具验收标准1.外观模具外表面、分模面、型腔表面、导柱表面、顶针底面上不能有任何油污杂物,粉尘及锈斑。

检查导柱、导套、顶针、滑块等有无严重磨损现象,模具光、薄、细部位有无缺损、开裂、变形等;检查型腔表面及型芯有无刮花现象,顶针和其它部位有折断现象。

2.字码模具每个零件都应该有独立的字码以区别。

模仁零件及模胚上的字码标示都需要加工字码槽,深度0.5MM-1MM.所有字码只能用雕刻、腐蚀或字码刻印的方式,不能用打磨机直接加工打磨。

字码加工时注意要大小适中,整齐漂亮。

前后模仁刻印内容:项目号+钢材材质+硬度(热处理)+CAV(CORE)。

3.烧焊未经本公司许可不管任何情况下不能擅自对模具烧焊。

一旦发现有烧焊痕迹每处扣款2000人民币甚至终止与我方的合作关系。

4.热处理模仁热处理必须达到客户指定的范围以内。

所有模具配件如铲机、行位座、法兰、唧嘴、拉杆、行为压条.斜销等必须进行淬火或者表面氮化。

5.唛头唛头分为样板唛头和出模木箱唛头,如下:6.出模装箱资料出模时除了模具外还包括:备用件、电极、纸质模具组装图(A1)/纸质试模报告、纸质尺寸报告、纸质热处理报告、纸质模具使用说明书。

2份光盘(产品2D/3D、模具2D/3D、EDM数据、试模录像、试模报告、尺寸报告、热处理报告、模具使用说明书、走模散件照片)。

其中一份放入木箱另一份交给我司存档。

7.项目工程师出模前现场检验除了以上条款内容需外要逐条检查核对无误,还应该检查模具的活动部分在动作时是否存在异常响声,各滑动部分运动是否灵活,动作时有无振动及卡死。

每组运水是否畅通、是否有漏水存在。

木箱是否坚固。

吊模梁及模角需要喷涂红色油漆、模具是否完全符合3D设计等。

模具外观1.铭牌内容是否打印模具编号、模具重量(kg)、外形尺寸(mm),字符均用1/8英寸的字码打上,字符清晰、排列整齐。

2.铭牌是否固定在模腿上靠近后模板和基准角的地方(离两边各有15mm的距离),用四个柳钉固定,固定可靠,不易剥落。

3.冷却水嘴是否用塑料块插水嘴,¢10管,规格可为G1/8″、G1/4″、G3/8″。

如合同有特殊要求,按合同。

4.冷却水嘴是否伸出模架表面,水嘴头部凹进外表面不超过3mm。

5.冷却水嘴避空孔直径是否为¢25、¢30、¢35mm三种规格,孔外沿有倒角,倒角大于1.5×45,倒角一致。

6.冷却水嘴是否有进出标记,进水为IN,出水为OUT,IN、OUT 后加顺序号,如IN1、OUT1。

7.标识英文字符和数字是否大写(5/6″),位置在水嘴正下方10mm处,字迹清晰、美观、整齐、间距均匀。

8.进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加G(气)、O(油)。

9.模具安装方向上的上下侧开设水嘴,是否内置,并开导流槽或下方有支撑柱加以保护。

10.无法内置的油嘴或水嘴下方是否有支撑柱加以保护。

11.模架上各模板是否有基准角符号,大写英文DATUM,字高5/16″,位置在离边10mm处,字迹清晰、美观、整齐、间距均匀。

12.各模板是否有零件编号,编号在基准角符号正下方离底面10mm处,要求同11号。

13.模具配件是否影响模具的吊装和存放,如安装时下方有外漏的油缸、水嘴、预复位机构等,应有支撑腿保护。

14.支撑腿的安装是否用螺丝穿过支撑腿固定在模架上,或过长的支撑腿车加工外螺纹紧固在模架上。

15.模具顶出孔是否符合指定的注塑机,除小型模具外,原则上不能只用一个中心顶出(模具长度或宽度尺寸有一个大于500mm时),顶出孔直径应比顶出杆大5-10mm。

16.定位圈是否可靠固定(一般用三个M6或M8的内六角螺丝),直径一般为¢100或¢150mm,高出顶板10mm。

深圳欧菲光科技股份有限公司

.线路刀模有上线刀模和下线刀模(若先镭射听筒孔及FPC开槽,则可共用),外形在实际线路尺寸基础上单边内缩0.05(下料图尺寸不变,用以防止模具冲出来尺寸偏大),上下线都要镜像开模,定位针和菲林上的银胶孔要一致,定位孔左右各三个,如有听筒或按键孔的情况,距离外形要

上才可一起冲切;如果小于5mm的孔先用镭射,再开外形刀模冲切。

具体要求:底板为15.8mm的铝板,雕刻刀模,钢板厚度8MM,刀高1.5MM,内直外斜

4补强双面胶刀模一般以正视图开模,如果有撕手需要低刀则以背视图开模,外形内缩

孔或视窗需要在面版上外扩0.5mm以上。

模具要求同底胶刀模。

5.面版OCA刀模直接以镭射图档镜像开即可,但如果有通气槽或类似的开槽则不能开模,具体要求:底板为木板(厚度22mm),材质为日本镜面刀,刀高23.8,定位线刀高

8.面版刀模:未做验证,暂不加入规范。