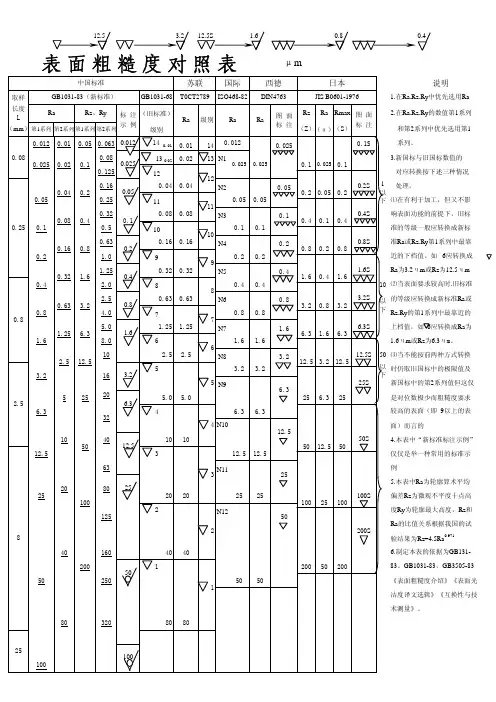

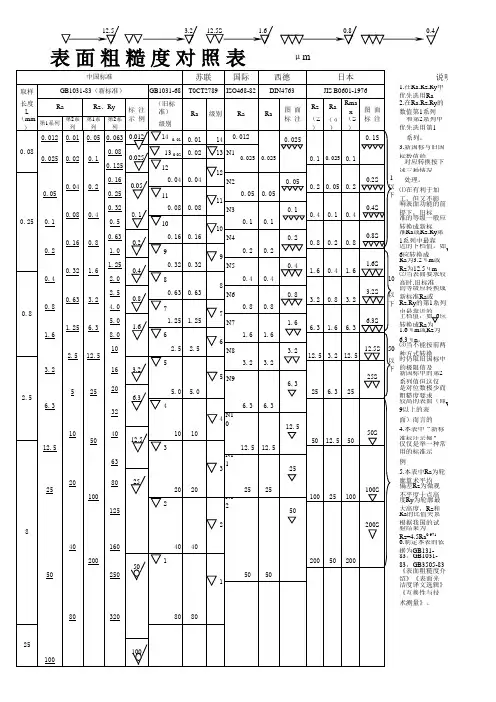

表面粗糙度对比表

- 格式:xls

- 大小:33.00 KB

- 文档页数:15

![表面粗糙度等级对照表[整理]](https://uimg.taocdn.com/91f85dd1ddccda38366baf88.webp)

1.

在Ra.Rz.Ry 中优先选用Ra 2.

在Ra.Rz.Ry 的数值第1系列

和第2系列中优先选用第

1 系列。

3.新国标与旧国标数值的 对应转换按下述三种情况

处理。

⑴在有利于加工,但又不影

响表面功能的前提下,旧标准的等级一般应转换成新标

准Ra 或Rz.Ry 第1系列中最靠近的下档值。

如 6应转换成

Ra 为3.2чm 或Rz 为12.5чm ⑵当表面要求较高时.旧标准

的等级应转换成新标准Ra 或Rz.Ry 的第1系列中最靠近的

上档值,如 6应转换成Ra 为1.6чm 或Rz 为6.3чm。

⑶当不能按前两种方式转换时仍取旧国标中的极限值及新国标中的第2系列值但这仅

是对位数极少而粗糙度要求较高的表面(即 9以上的表

面)而言的

4.本表中“新标准标注示例”

仅仅是举一种常用的标准示例

5.本表中Ra 为轮廓算术平均

偏差Rz 为微观不平度十点高

度Ry 为轮廓最大高度,Rz 和Ra 的比值关系根据我国的试验结果为Rz=4.5Ra 0.9716.制定本表的依据为GB131-83。

GB1031-83,GB3505-83《表面粗糙度介绍》《表面光洁度译文选辑》《互换性与技术测量》。

表 面 粗 糙 度 对 照 表

说明

μm。

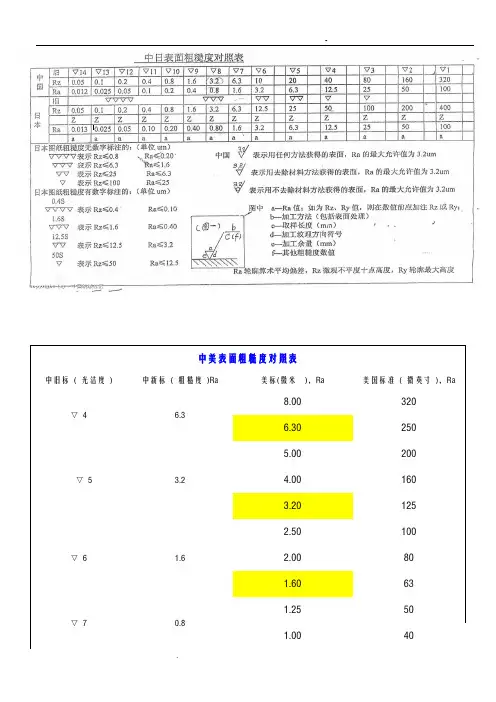

表面粗糙度与光洁度对照表

•轮廓的平均算术偏差(R a):通过零件的表面轮廓作一中线m,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,

•不平度平均高度(Rz):就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,

•轮廓最大高度Ry:就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离.

•轮廓的平均算术偏差(R a):通过零件的表面轮廓作一中线m,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,•不平度平均高度(Rz):就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,

•轮廓最大高度Ry:就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

表面粗糙在不同的加工方法中的参考应用

详细资料

表面粗糙度对照表。

中美表面粗糙度对照表中旧标( 光洁度) 中新标( 粗糙度)Ra 美标(微米),Ra 美国标准( 微英寸),Ra ▽4 6.38.00 3206.30 250▽5 3.2 5.00 200 4.00 160 3.20 125▽6 1.6 2.50 100 2.00 80 1.60 63▽7 0.81.25 501.00 400.80 32▽8 0.4 0.63 25 0.50 20 0.40 16Ra: 轮廓算术平均偏差在取样长度内轮廓偏距绝对值的算术平均值Rz:微观不平度十点高度在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不平度十点高度)个人认为,通过切削加工的表面标注用Ra,通过抛光等加工方法得到的表面用Rz表示两者的作用相近, 可相互转化. 根据不同国家其使用情况不同. 国内和北美目前采用Ra, 而欧洲国家一般采用Rz.示意图如下一般的书籍都推荐表面粗糙度大的(12.5)和小的(0.025)用RZ,其余用Ra表面光洁度与粗糙度Ra、Rz数值换算表。

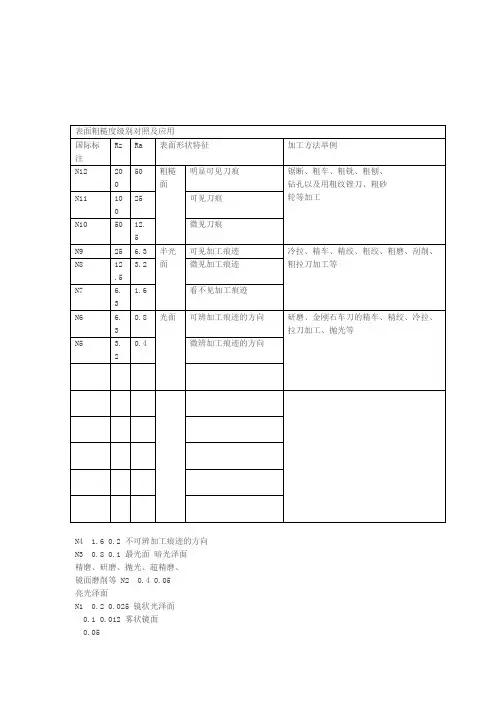

N4 1.6 0.2 不可辨加工痕迹的方向N3 0.8 0.1 最光面暗光泽面

精磨、研磨、抛光、超精磨、

镜面磨削等 N2 0.4 0.05

亮光泽面

N1 0.2 0.025 镜状光泽面

0.1 0.012 雾状镜面

0.05

镜面

表面特征表面粗糙度(Ra)数值加工方法举例

明显可见刀痕 Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔

微见刀痕 Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向 Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面 Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光

镜面0.006微米

雾状镜面0.012 镜状光泽面0.025 亮光泽面

0.05 暗光泽面0.1 不可见加工痕迹的方向0.2 可见加工痕迹方向0.8 微见加工痕迹方向0.4 看不清加工痕迹方向 1.6 微见加工痕迹方向

3.2 可见加工痕迹方向 6.3 微见刀痕12.5 可见刀痕

25 明显可见刀痕50。

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

1级Ra值不年夜于\μm=100概况状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的概况,如粗车、粗刨、切断等概况,用粗镗刀和粗砂轮等加工的概况,一般很少采纳2级Ra值不年夜于\μm=25、50概况状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的概况,焊接前的焊缝、粗钻孔壁等3级Ra值不年夜于\μm=12.5概况状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合概况,如轴的端面、倒角、齿轮及皮带轮的正面、键槽的非工作概况,减重孔眼概况4级Ra值不年夜于\μm=6.3概况状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合概况,如支柱、支架、外壳、衬套、轴、盖等的端面.紧固件的自由概况,紧固件通孔的概况,内、外花键的非定心概况,不作为计量基准的齿轮顶圈圆概况等5级Ra值不年夜于\μm=3.2概况状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的概况,如箱体、外壳、端盖等零件的端面.要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作概况.不重要的紧固螺纹的概况.需要滚花或氧化处置的概况6级Ra值不年夜于\μm=1.6概况状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=装置直径超越80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的概况,外径定心的内花键外径,轴承盖的定中心凸肩概况7级Ra值不年夜于\μm=0.8概况状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的概况,如锥销与圆柱销的概况,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超越80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮概况等8级Ra值不年夜于\μm=0.4概况状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期坚持配合性质稳定的配合概况,IT7级的轴、孔配合概况,精度较高的齿轮概况,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径概况、与橡胶密封件接触的轴的概况,尺寸年夜于120mm的IT13~IT16级孔和轴用量规的丈量概况9级Ra值不年夜于\μm=0.2概况状况=不成辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的概况.保证零件的疲劳强度、防腐性和耐久性,并在工作时不破坏配合性质的概况,如轴径概况、要求气密的概况和支承概况,圆锥定心概况等.IT5、IT6级配合概况、高精度齿轮的概况,与G级滚动轴承配合的轴径概况,尺寸年夜于315mm 的IT7~IT9级级孔和轴用量规级尺寸年夜于120~315mm的IT10~IT12级孔和轴用量规的丈量概况等10级Ra值不年夜于\μm=0.1概况状况=暗光泽面加工方法=超级加工应用举例=工作时接受较年夜变应力作用的重要零件的概况.保证精确定心的锥体概况.液压传动用的孔概况.汽缸套的内概况,活塞销的外概况,仪器导轨面,阀的工作面.尺寸小于120mm的IT10~IT12级孔和轴用量规丈量面等11级Ra值不年夜于\μm=0.05概况状况=亮光泽面加工方法=超级加工应用举例=保证高度气密性的接合概况,如活塞、柱塞和汽缸内概况,摩擦离合器的摩擦概况.对同轴度有精确要求的孔和轴.滚动导轨中的钢球或滚子和高速摩擦的工作概况12级Ra值不年夜于\μm=0.025概况状况=镜面光泽面加工方法=超级加工应用举例=高压柱塞泵中柱塞和柱塞套的配合概况,中等精度仪器零件配合概况,尺寸年夜于120mm的IT6级孔用量规、小于120mm的IT7~IT9级轴用和孔用量规丈量概况13级Ra值不年夜于\μm=0.012概况状况=雾状镜面加工方法=超级加工应用举例=仪器的丈量概况和配合概况,尺寸超越100mm 的块规工作面14级Ra值不年夜于\μm=0.0063概况状况=雾状概况加工方法=超级加工应用举例=块规的工作概况,高精度丈量仪器的丈量面,高精度仪器摩擦机构的支承概况。

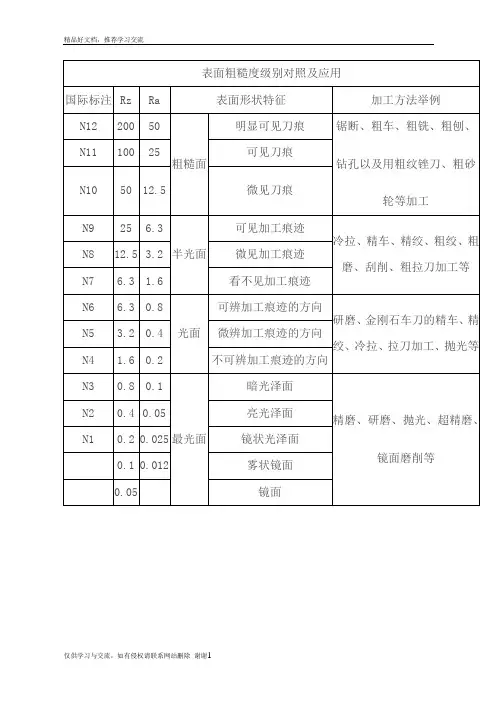

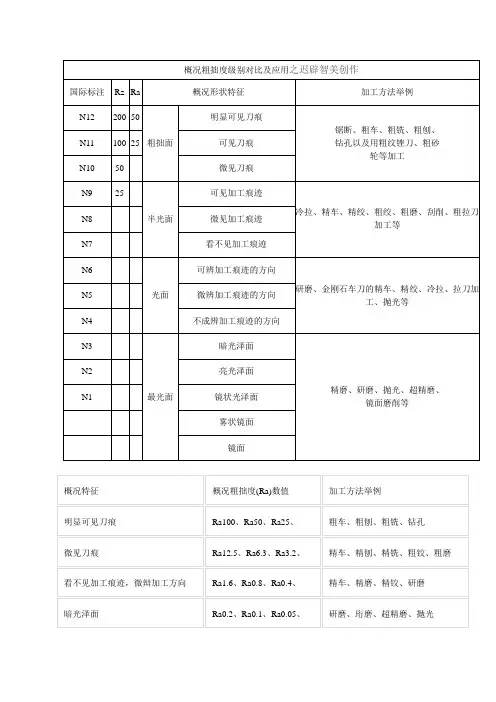

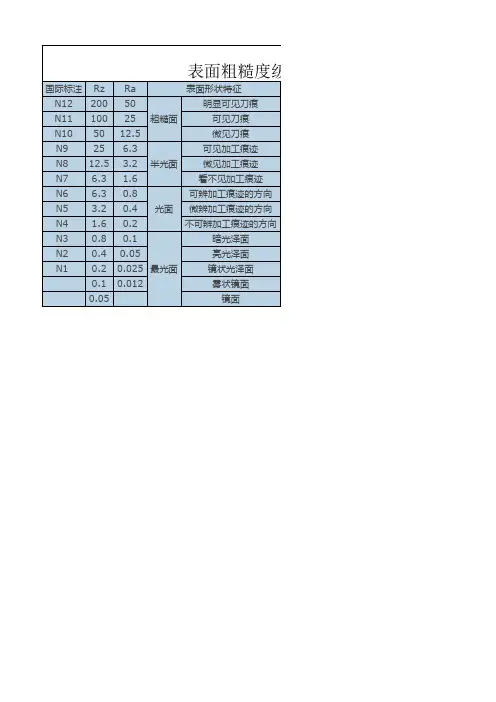

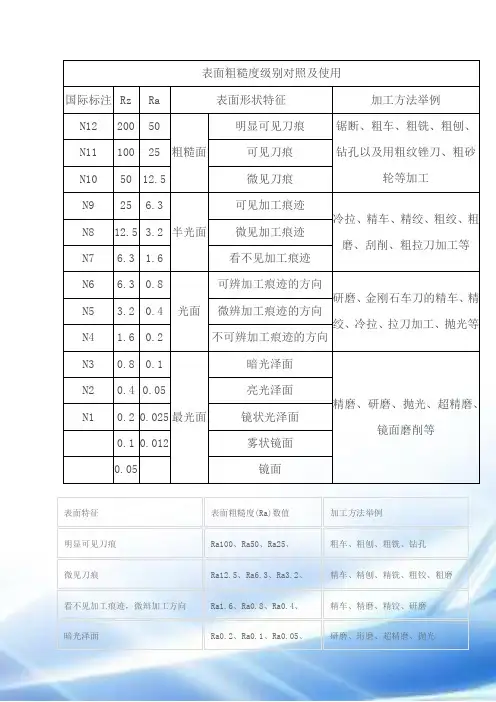

表面粗糙度级别对照及使用国际标注Rz Ra表面形状特征加工方法举例N1220050粗糙面明显可见刀痕锯断、粗车、粗铣、粗刨、钻孔以及用粗纹锉刀、粗砂轮等加工N1110025可见刀痕N105012.5微见刀痕N9 25 6.3半光面可见加工痕迹冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等N8 12.5 3.2微见加工痕迹N7 6.3 1.6看不见加工痕迹N6 6.30.8光面可辨加工痕迹的方向研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等N5 3.20.4微辨加工痕迹的方向N4 1.60.2不可辨加工痕迹的方向N3 0.80.1最光面暗光泽面精磨、研磨、抛光、超精磨、镜面磨削等N2 0.40.05亮光泽面N1 0.20.025镜状光泽面0.10.012雾状镜面0.05镜面表面特征表面粗糙度(Ra)数值加工方法举例明显可见刀痕Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔微见刀痕Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨看不见加工痕迹,微辩加工方向Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻使用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻使用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻使用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿使用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50镜面 0.006微米雾状镜面 0.012 镜状光泽面 0.025 亮光泽面 0.05 暗光泽面 0.1 不可见加工痕迹的方向 0.2可见加工痕迹方向 0.8微见加工痕迹方向 0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕 12.5 可见刀痕 25明显可见刀痕 50 镜面雾状镜面镜状光泽面亮光泽面暗光泽面不可见加工痕迹的方向不可见加工痕迹的方向可见加工痕迹方向微见加工痕迹方向看不清加工痕迹方向微见加工痕迹方向可见加工痕迹方向微见刀痕可见刀痕明显可见刀痕0.006 微米 0.012 0.025 0.05 0.1 0.2 0.8 0.4 1.6 3.2 6.3 12.5 25 50。

▽1▽2▽3▽4▽5Ra

50

25

12.5

6.3

3.2

表面

粗糙度

200

100

50

25

12.5

Rz

▽8

▽9

▽10

▽11

▽12

Ra

0.4

0.2

0.1

0.05

0.025

表面粗糙度

3.2

1.6

0.8

0.4

0.2

Rz

粗研磨砂粒粒度

精研磨砂粒粒度钻石膏抛光

S13654HRC 840752HRC DF-258HRC

另附:表面粗糙度国际标准加工方法SPI(A2)

Ra0.01

加工工具(方法)

加工材料及硬度

要求SPI(A1)Ra0.005表面光洁度

标准等级代号

表面粗糙度

表面光洁度

国内表面光洁度与表面粗糙度Ra、Rz数值换算表(单位:μm)

另附:

粗糙度仪新旧标准参数变化对照表

现将TR200粗糙度仪依据新标准更改参数的情况列表如下,如有问题,由时代公司负责解释。

本表

新标准(ISO)旧标准(ISO)说明

Ra Ra各标准通用

参数

Rz显示在日本

标准JIS中

Rz Ry参数定义已

修改。

原Ry

仍显示在日

本标准JIS、

德国标准DIN

中。

Rq Rq没变化

Rp Rp没变化

Rv Rm符号改,参

数定义没改

Rt Rt没变化

R3z显示在日本

标准JIS中,

参数没变化

Rmax显示在德国

标准DIN、美

国标准ANSI

中

RSk Sk符号改,定

义没改

备注:详细资料参考本站“资料下载”中 《tr200粗糙度仪使用说明书》或点击《表面粗糙度仪(光洁度仪)

光度描述

光洁度非常高,镜面效果光洁度较低,没有砂纸纹。

本表还适用于公司TR1系列粗糙度仪。

修改

击《表面粗糙度仪(光洁度仪)。