化学气相淀积全解

- 格式:ppt

- 大小:2.72 MB

- 文档页数:15

描述化学气相淀积的原理今天来聊聊化学气相淀积的原理。

你知道吗,这就像是一场在微观世界里悄悄进行的“建筑工程”。

我先从生活中的一个小现象说起吧。

你看到过家里的水壶底部有水垢吧?其实这水垢就是某些物质慢慢从液体里面跑出来,然后在水壶底部沉积起来的。

化学气相淀积呢,也有点这个意思,但更加复杂神奇。

想象一下,在一个充满各种气体的小空间里,就好像是一个特殊的“小社会”。

这里面的气体分子就是各种“小工匠”和“原材料”。

这些气体分子在高温、等离子体或者光等能量条件的激励下,就像是被下达了指令的小工匠一样,开始变得活跃起来。

开始的时候,这些气体分子各自游离在这个小空间里。

然后某一刻,它们开始发生化学反应,这个过程就好比一些游手好闲的人,突然找到了目标开始合作做事情。

在这个过程中,会生成一些分子,而这些分子很特别,它们在这种环境下不会像其他气体分子一样乱跑,而是慢慢在一个基底表面“安家落户”,一层一层地堆积起来,就像工匠们用砖块依次砌墙一样。

这些生成的分子就像是专门设计好的“魔法砖块”,它们凭借化学键或者其他相互作用,牢牢地结合在基底上,从而逐渐形成薄膜或者固体材料,这个过程就叫做化学气相淀积。

说到这里,你可能会问,这些气体分子怎么就知道要变成能在基底安家的分子呢?老实说,我一开始也不明白,后来随着学习才发现,这取决于我们投入的气体原料和反应条件,这些设定好了整个反应的大框架。

比如,如果我们想要在一块半导体基底上淀积一层氧化硅薄膜,我们就可以选择合适的硅源气体和氧气混合,在特定的温度和压力下让它们反应,硅源气体和氧气反应生成的二氧化硅分子就会沉积在半导体基底上。

我们再打个更通俗的比方,这就好比做蛋糕。

如果要做一个有草莓夹心的蛋糕(代表一种特殊功能的淀积层),我们就得有鸡蛋、面粉等基本原料(各种气源),还得有合适的烤箱温度和烘焙时间(反应条件)。

不同的原料和烘焙条件就会做出完全不同的蛋糕。

在实际应用中,化学气相淀积的例子太多了。

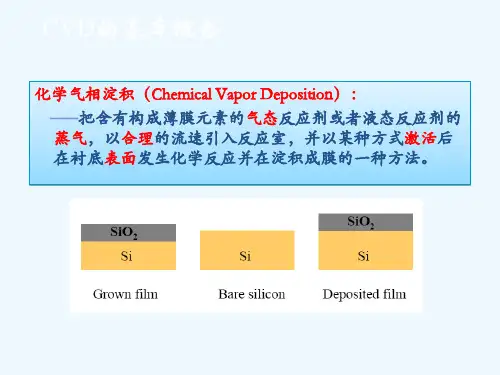

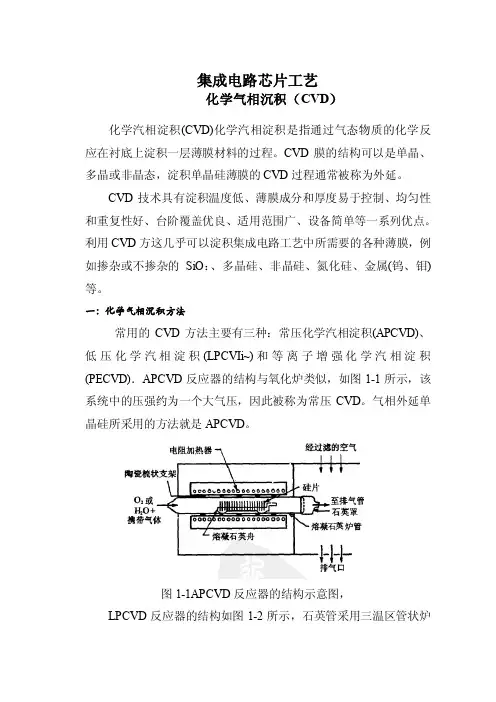

集成电路芯片工艺化学气相沉积(CVD)化学汽相淀积(CVD)化学汽相淀积是指通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程。

CVD膜的结构可以是单晶、多晶或非晶态,淀积单晶硅薄膜的CVD过程通常被称为外延。

CVD技术具有淀积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖优良、适用范围广、设备简单等一系列优点。

利用CVD方这几乎可以淀积集成电路工艺中所需要的各种薄膜,例如掺杂或不掺杂的SiO:、多晶硅、非晶硅、氮化硅、金属(钨、钼)等。

一:化学气相沉积方法常用的CVD方法主要有三种:常压化学汽相淀积(APCVD)、低压化学汽相淀积(LPCVIi~)和等离子增强化学汽相淀积(PECVD).APCVD反应器的结构与氧化炉类似,如图1-1所示,该系统中的压强约为一个大气压,因此被称为常压CVD。

气相外延单晶硅所采用的方法就是APCVD。

图1-1APCVD反应器的结构示意图,LPCVD反应器的结构如图1-2所示,石英管采用三温区管状炉加热,气体由一端引入,另一端抽出,半导体晶片垂直插在石英舟上。

由于石英管壁靠近炉管,温度很高,因此也称它为热壁CVD装置,这与利用射频加热的冷壁反应器如卧式外延炉不同.这种反应器的最大特点就是薄膜厚度的均匀性非常好、装片量大,一炉可以加工几百片,但淀积速度较慢.它与APCVD的最大区别是压强由原来的1X10SPa降低到1X102Pa左右。

图1-2LPCVD反应器的结构示意图图1-3平行板型PECVD反应器的结构示意图PECVD是一种能量增强的CVD方法,这是因为在通常CVD系统中热能的基础上又增加了等离子体的能量.图1-3给出了平行板型等离子体增强CVD反应器,反应室由两块平行的金属电极板组成,射频电压施加在上电极上,下电极接地。

射频电压使平板电极之间的气体发生等离子放电。

工作气体由位于下电极附近的进气口进入,并流过放电区。

半导体片放在下电极上,并被加热到100—400;C左右.这种反应器的最大优点是淀积温度低。

化学气相淀积教学目的:1 了解化学气相淀积概念2 了解化学气相淀积系统和方法3 了解外延的概念和生成方法4 掌握CVD质量检测教学重点:化学气相淀积系统和方法、外延的概念和生成方法、CVD质量检测教学难点:外延的概念教学过程:5.1引言5.1.1 薄膜淀积的概念所谓薄膜,是指一种在硅衬底上生长的薄固体物质。

薄膜与硅片表面紧密结合,在硅片加工中,通常描述薄膜厚度的单位是纳米(nm)。

半导体制造中的薄膜淀积是指在硅片衬底上增加一层均匀薄膜的工艺。

在硅片衬底上淀积薄膜有多种技术,主要的淀积技术有化学气相淀积(CVD)和物理气相淀积(PVD),其他的淀积技术有电镀法、旋涂法和分子束外延法。

化学气相淀积(CVD)是通过混合气体的化学反应生成固体反应物并使其淀积在硅片表面形成薄膜的工艺。

而物理气相淀积(PVD)是不需通过化学反应,直接把现有的固体材料转移至硅片表面形成薄膜的工艺。

电镀法是制备铜薄膜时主要采用的淀积技术。

旋涂法采用的设备是标准的旋转涂胶机,比CVD工艺更经济,通常用于制备低k(k 指介电常数)绝缘介质膜。

分子束外延法是一种制备硅外延层的较先进的淀积技术。

5.1.2 常用的薄膜材料在半导体制造中所包含的薄膜材料种类很多,早期的芯片大约含有数十种,而随着集成电路结构和性能的发展,芯片中薄膜材料种类也越来越多,如图5⁃1所示,这些薄膜材料在器件中都起到了非常重要的作用。

总的来说,薄膜材料的种类可分为金属薄膜层、绝缘薄膜层和半导体薄膜层三种。

早期和现代MOS结构中的各层薄膜1) 金属薄膜层在半导体制造中的应用主要是制备金属互连线。

2) 常见的绝缘薄膜材料有二氧化硅(SiO2)、掺杂二氧化硅(如PSG、BPSG)、氮化硅(Si3N4)等。

3) 半导体薄膜材料主要有多晶硅、外延硅层等。

5.1.3 半导体制造中对薄膜的要求在图5⁃1中给出了制作一个早期NMOS管所需的淀积层。

图中器件的特征尺寸远大于。

由于特征高度的变化,硅片上的各层薄膜并不平坦,质量不高。

化学气相淀积的基本概念薄膜制备-化学气相淀积薄膜淀积种类:导体、半导体、绝缘体物理气相淀积PVD)薄膜淀积:化学气相淀积CVD)化学气相淀积的含义化学气相淀积,简称CVD,它是通过气体混合的化学反应的方式在硅片表面淀积一层固体薄膜的工艺。

化学气相淀积的基本原理1)参加反应的气体混合物被输运到沉积区2)反应物由主气流扩散到衬底表面3)反应物分子吸附在衬底表面上4)吸附物分子间或吸附分子与气体分子间发生化学反应,生成原子和化学反应副产物,原子沿衬底表面迁移并形成薄膜5)反应副产物分子从衬底表面解吸,扩散到主气流中,排出沉积区(a)形成晶核:(b)晶粒聚集:(c)形成连续的膜气体分子成核聚集连续的膜化学气相淀积的过程按工艺条件分APCVD 常压CVDLPCVD 低压CVDPECVD 等离子体增强型CVDHDPCVD 高密度等离子体CVDLCVD 光化学气相淀积按生成膜的性质分金属CVD半导体CVD介质CVD化学气相淀积的分类1)APCVD 常压化学气相淀积连续加工的APCVD反应炉•反应速度和淀积速度较快淀积速度可达1000nm/min)•APCVD淀积膜的均匀性较差•气体消耗量大•台阶覆盖能力差2)LPCVD 低压化学气相淀积LPCVD反应腔•在同样的膜厚均匀性要求下,LPCVD硅片的间距可以更小,使LPCVD的生产效率更高3)PECVD 等离子体增强型化学气相淀积•反应温度低200-400℃)和良好的台阶覆盖能力,可以应用在AL等低熔点金属薄膜上淀积,•缺点是淀积过程引入的粘污本课重点•化学气相淀积的概念•不同化学气相积淀方法的特点和应用THANKS 谢谢。

化学气相淀积的基本原理宝子们!今天咱们来唠唠化学气相淀积这个超有趣的东西哦。

化学气相淀积呢,简单来说,就像是一场超级微观世界里的魔法表演。

想象一下啊,在一个小小的反应空间里,各种气体分子就像一群调皮的小精灵,它们到处跑来跑去呢。

这里面有一些特殊的气体,它们可是这场魔法的关键角色。

比如说,我们有一些含有我们想要淀积元素的气态化合物。

这些气体被送进反应室,反应室就像是它们的大舞台啦。

这个反应室的环境是可以被精确控制的哦,就像舞台上的灯光和音效一样。

温度、压力这些条件都被调整到刚刚好。

在这个反应室里,气体分子们开始发生奇妙的反应。

那些气态化合物会在能量的作用下分解或者相互作用。

就好比小精灵们突然开始组队做游戏一样。

它们可能会丢掉一些多余的部分,然后剩下的部分就组合在一起,慢慢地在基底材料上形成一层薄膜。

这基底材料就像是小舞台的地面,是这场魔法表演的基础呢。

打个比方吧,如果我们想要淀积一层硅薄膜。

那我们可能会送进去像硅烷这种气体。

硅烷在反应室里,在高温或者其他能量的作用下,硅烷分子就开始“变魔术”啦。

它会分解出硅原子,这些硅原子就像一个个小砖头,慢慢地在基底上堆砌起来,一层一层的,最后就形成了我们想要的硅薄膜。

而且哦,这个过程还特别讲究平衡呢。

就像走钢丝一样,各种反应的速度、气体的流量都得刚刚好。

如果气体流量太大了,就像是一下子涌进来太多小精灵,它们可能会乱成一团,导致淀积出来的薄膜质量不好,可能会有很多缺陷,就像小砖头没有砌整齐一样。

要是温度控制不好呢,这个魔法表演可能就演砸了,要么反应太快,薄膜长得不均匀,要么反应太慢,等得人花都谢了还没长好。

再说说那些反应产生的副产物吧。

它们就像是表演结束后留在舞台上的杂物一样。

得想办法把它们清理出去呢,不然也会影响下一轮的魔法表演。

所以反应室里还有专门的装置来处理这些副产物,就像舞台工作人员打扫卫生一样。

化学气相淀积在很多地方都超级有用哦。

在半导体制造里,它可是大功臣。