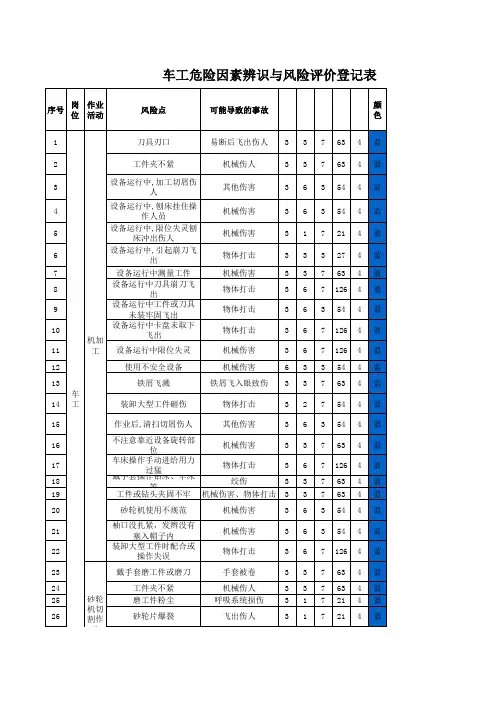

车床设备设施与作业活动风险分析表

- 格式:xls

- 大小:39.50 KB

- 文档页数:1

车床作业安全风险分析一、引言车床作业是机械制造业中常见的加工过程,涉及高速旋转的刀具和工件,因此存在多种安全风险。

为了保障作业人员的生命安全,提高工作效率,本文将对车床作业的安全风险进行深入分析。

二、车床作业特点车床作业是通过车床设备对工件进行旋转切削加工的过程。

其特点是加工速度快、效率高,但同时伴随着高速旋转的刀具和工件,以及切削过程中产生的飞溅物等,给作业人员带来安全风险。

三、安全风险分析1.机械伤害风险:车床作业过程中,刀具和工件的高速旋转可能导致切割伤害、飞溅物伤害等。

作业人员如果不戴防护眼镜、手套等个人防护用品,或者在操作过程中不注意安全距离,容易受到伤害。

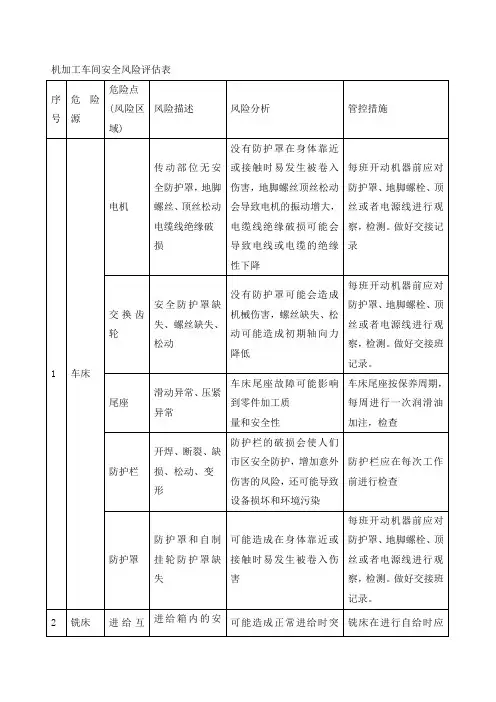

2.电气安全风险:车床设备通常需要使用电力驱动,存在电气安全风险。

如果设备接地不良、电线老化、操作不当等,可能导致触电事故。

3.噪音和振动风险:车床作业过程中产生的噪音和振动可能对作业人员的听力和身体健康造成影响。

长期暴露在高噪音和振动环境下,可能导致听力损失、肌肉疲劳等问题。

4.粉尘和冷却液风险:车床作业过程中可能产生金属粉尘和冷却液飞溅,长期吸入或接触可能对作业人员的呼吸系统和皮肤造成损害。

5.操作失误风险:作业人员如果操作不熟练、注意力不集中或者违反操作规程,可能导致刀具碰撞、工件飞出等事故。

四、风险应对措施1.加强个人防护:作业人员应佩戴合适的防护用品,如防护眼镜、手套、耳塞等,降低机械伤害和噪音振动风险。

2.定期检查和维护设备:定期对车床设备进行检查和维护,确保设备处于良好状态。

及时更换老化电线、清理粉尘和冷却液等,降低电气和环境污染风险。

3.提高操作技能和安全意识:加强作业人员的技能培训和安全教育,提高操作水平和安全意识。

确保作业人员熟悉操作规程和安全要求,避免操作失误。

4.优化工作环境:对车床作业环境进行优化,如设置隔音设施、改善照明条件等,降低噪音和振动对作业人员的影响。

5.制定应急预案:针对可能发生的安全事故,制定应急预案和救援措施。

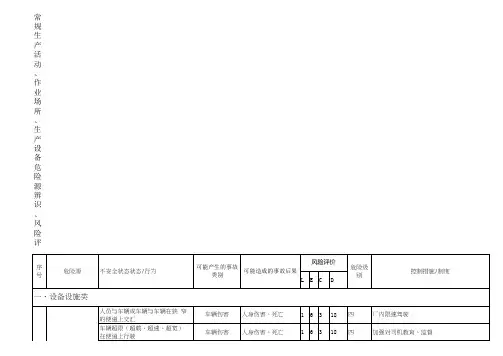

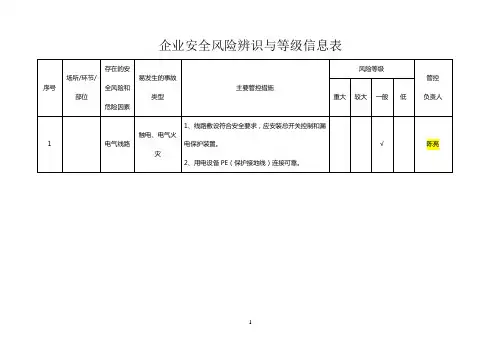

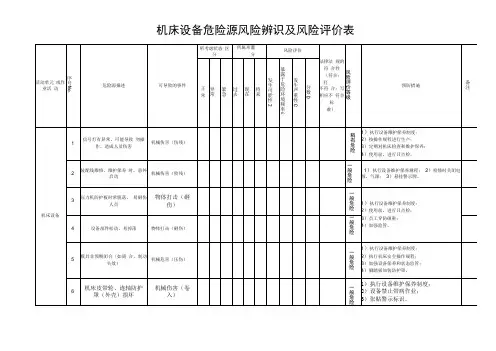

企业安全风险辨识与等级信息表序号场所/环节/部位存在的安全风险和危险因素易发生的事故类型主要管控措施风险等级管控负责人重大较大一般低1立式车床电气线路触电、电气火灾1、线路敷设符合安全要求,应安装总开关控制和漏电保护装置。

2、用电设备PE(保护接地线)连接可靠。

√陈亮2 车床机械伤害1、有可能造成缠绕、吸人或卷人、刺割等危险的运动部件和传动装置应设置防护罩,防护罩的安全距离应符合《机械安全防止上下肢触及危险区的安全距离》(GB 23821-2009)的相关规定,并确保有效。

2、转动部位的连接销、刀排的突出高度应符合标准。

3、设备维护检修时应使用能量锁定装置。

4、开动机床前,要检查机床电气控制系统是否正常,润滑系统是否畅通、油质是否良好,并按规定要求加足润滑油,各操作手柄是否正确,工件、夹具及刀具是否已夹持牢固,检查冷却液是否充足,然后开慢车空转3~5分钟,检查各传动部件是否正常,确认无故障后,才可正常使用。

5、加工过程中,操作者不得擅自离开机床,应保持思想高度集中,观察机床的运行状态。

若发生不正常现象或事故时,应立即终止程序运行,切断电源并及时报告,不得进行其它操作。

6、严禁戴手套操作,应佩戴护目镜和耳塞等防护用品。

√陈亮13 立式车床车间粉尘爆炸1、作业过程在作业区不得进行动火作业及检维修作业。

如需动火作业及检维修作业应在完全停止加工作业的状况下进行,动火作业应采取防火安全措施。

2、作业场所及设备、设施不得出现厚度大于0.8mm的积尘层,应及时进行粉尘清理。

3、清理作业时,采用不产生扬尘的清扫方式和不产生火花的清扫工具。

4、清扫、收集的粉尘应防止与铁锈、水或其他化学物质接触或受潮发生放热反应产生自燃,应装人经防锈蚀表面处理的非铝质金属材料或防静电材料制成的容器(桶)内,且存放在指定的安全区域,收集的粉尘应作无害化处置。

5、作业时必须严格遵守安全操作规程,使用的工具应不产生碰撞火花。

√陈亮。

车床操作风险评估与控制措施车床是一种机械设备,使用车床进行加工操作时,存在一些潜在的风险和危险源。

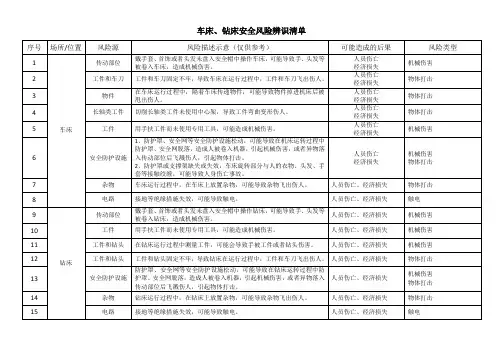

以下是常见的车床危险源辨识和风险评价:1. 机械伤害:车床的旋转部分、刀具、工件等都可能对人造成机械伤害。

例如,旋转的刀具或工件可能会对操作人员的身体造成切割、擦伤或撞击等伤害。

2. 电气伤害:车床的电气部分可能存在漏电、电击等风险。

例如,电线破损、未正确安装或维护电气设备等都可能导致电气伤害。

3. 热伤害:车床在加工过程中会产生热量,过高的温度可能导致操作人员受伤或设备损坏。

例如,长时间的高温操作可能导致操作人员中暑或灼伤等。

4. 噪音伤害:车床在运转过程中会产生较大的噪音,长期处于这种环境中可能对操作人员的听力造成损害。

5. 振动伤害:车床在加工过程中会产生振动,长期处于这种环境中可能导致操作人员的手部和手臂出现振动病。

6. 辐射伤害:车床在加工过程中可能会产生放射性物质,长期接触可能对操作人员的身体健康造成影响。

7. 操作不当:操作人员缺乏经验或技能,或未遵守操作规程可能导致事故发生。

例如,操作不当可能导致工件飞出、刀具断裂等。

针对以上风险和危险源,需要采取相应的控制措施来降低风险。

例如,提供安全培训和指导,确保操作人员熟悉车床的操作规程;定期检查和维护车床设备,确保其正常运行;提供个人防护装备,如安全鞋、安全帽、手套等,以减少潜在的伤害风险;制定应急预案和响应机制,确保在发生事故时能够及时响应和采取有效措施。

需要注意的是,风险评价是一个动态的过程,需要不断根据实际情况进行更新和调整。

工厂应该定期进行风险评估,以识别新的危险源和改进现有的控制措施,确保工人的健康和安全。

常用机械设备风险分析1.普通车床风险分析(1)未正确佩戴和使用劳动防护用品(戴手套、三紧工作服、防护帽、护目镜、鞋子)(2)用手代替工具(手持砂纸打磨、断屑不使用工件、清屑用手抓、切断小料时用手接)(3)运行中的不安全行为(手持砂纸打磨、隔着工件取物、清理刀具铁屑、测量工件、擦拭机床、串岗聊天)(4)安全防护装置有缺陷或被拆除。

(5)照明未使用安全电压,车床未做保护接地(接零)。

(6)未设置绝缘脚垫。

(7)平面布局不合理。

(8)随处码放工件、毛坯等。

(9)加工超长工件未设防护装置。

(10)卡具装卡不牢、卡压方法错误、工件未夹紧,工、卡具、工件飞出伤人。

(11)加工偏心工件时,未配平衡配重,致使工件飞出。

(12)工、卡、量具摆放混乱。

2.立式车床风险分析(1)卡具装卡不牢或卡压方法不合理,卡盘上有浮动物件,浮动物件甩出造伤害。

(2)未调整工件与刀架间距,刀架与工件相撞造成伤害。

(3)卡盘爪或压板超出卡盘,发生刮衣将人绞入。

(4)没有穿戴好防护用品或操作不当,易伤人。

(5)吊卸工卡具、工件时不符合起重作业安全要求,发生起重伤害。

3.铣床风险分析(1)进刀量大,使工件松动或刀具碎断,发生工件,刀具破碎飞出造成事故。

(2)夹具、刀具有缺陷,造成工件、破碎刀具飞出伤人。

(3)装卡方法不正确或卡固不牢,使工件或刀具坠落伤人事故。

(4)工作台面,浮放工具、工件,被碰撞坠落伤人。

(5)工具、工件摆放不平衡致使倾倒伤人。

(6)吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害。

4.刨床风险分析(1)人站立在滑枕行程范围内的正对面,滑枕伤人。

(2)进刀量大,造成工件松动或断刀。

(3)龙门刨行程开关、牛头刨行程限位失灵,滑枕伤人。

(4)刀具和工件装卡不牢,刨削中工、卡、刀具、工件飞出伤人。

(5)龙门刨刀架摇把、牛头刨虎钳板手等未及时取下,手柄甩击伤人。

(6)工作台面上浮放工具,工件,被碰撞坠落砸人。

(7)工具、工件摆放不平稳,倾倒伤人。