均酐生产技术

- 格式:ppt

- 大小:6.04 MB

- 文档页数:39

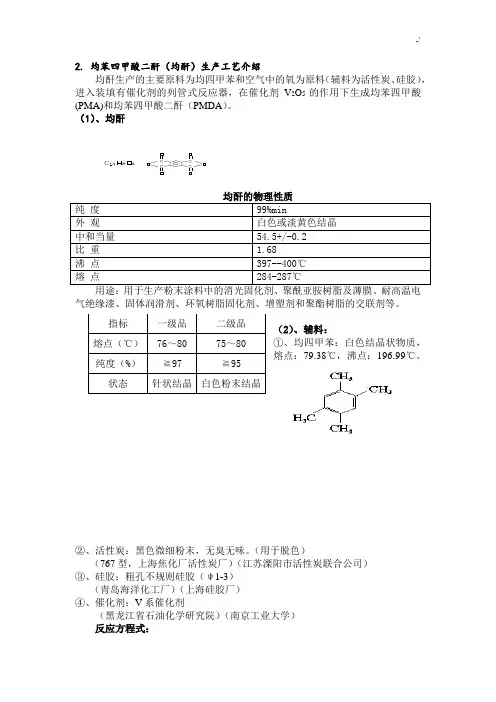

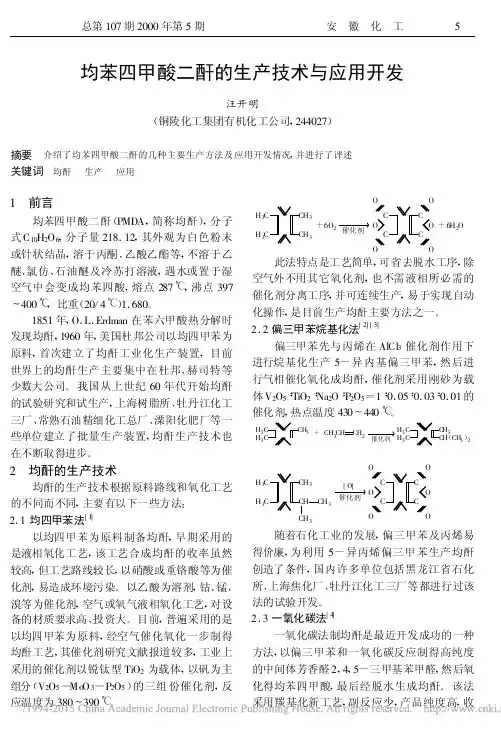

2. 均苯四甲酸二酐(均酐)生产工艺介绍均酐生产的主要原料为均四甲苯和空气中的氧为原料(辅料为活性炭、硅胶),进入装填有催化剂的列管式反应器,在催化剂V 2O 5的作用下生成均苯四甲酸(PMA)和均苯四甲酸二酐(PMDA )。

(1)、均酐气绝缘漆、固体润滑剂、环氧树脂固化剂、增塑剂和聚酯树脂的交联剂等。

(2)、辅料:①、均四甲苯:白色结晶状物质,熔点:79.38℃,沸点:196.99℃。

②、活性炭:黑色微细粉末,无臭无味。

(用于脱色) (767型,上海焦化厂活性炭厂)(江苏溧阳市活性炭联合公司) ③、硅胶:粗孔不规则硅胶(ψ1-3) (青岛海洋化工厂)(上海硅胶厂)④、催化剂:V 系催化剂(黑龙江省石油化学研究院)(南京工业大学) 反应方程式:CH 3CH 3CH 3CH 3+6O 2OOOOO O+6H 2OV 2O 5氧化(3)生产流程 原料线化料槽→输送泵→计量罐→计量泵→过滤器→汽化混合器→浮球液位计 O 2线罗茨风机→空气缓冲罐→三捕→二捕→一捕→空气预热器→二换→一换→汽化器 混合气线汽化器→反应器→一换→二换→热管换热器→一捕→二捕→三捕→四捕→水洗塔 废水处理线废水→集水池→隔油池→催化氧化塔→中和池→混凝沉淀→UBF 厌氧池→好氧池→气浮→达标排放(4) 生产工段生产工段分为氧化、水解、精制、干燥四个工段。

①、氧化工序固体的均四甲苯经蒸汽加热融化,汽化与热空气混合,在固定床氧化反应器中,催化氧化生成均酐及副产物,经换热冷却在捕集器中凝华捕集得到均酐粗产品。

副反应:主反应:②、水解工序粗的均酐产品在水解釜中加一定量的水和活性炭,加热水解后,经热过滤除去活性炭冷却结晶后再经过离心机甩干,得均苯四甲酸粗产品。

③、脱水、升华工序四酸的粗产品在脱水釜中,在加热真空条件下除去粗产品中的游离的水和分子水生产粗酐,同时脱去低沸点副产物。

脱水后由于表面有一定量的硅胶,在升华釜内加热和高真空条件下升华,结晶得产品。

均酐实习报告2. 均苯四甲酸二酐生产工艺介绍均酐生产的主要原料为均四甲苯和空气中的氧为原料,进入装填有催化剂的列管式反应器,在催化剂V2O5的作用下生成均苯四甲酸(PMA)和均苯四甲酸二酐。

、均酐气绝缘漆、固体润滑剂、环氧树脂固化剂、增塑剂和聚酯树脂的交联剂等。

、辅料:①、均四甲苯:白色结晶状物质,熔点:℃,沸点:℃。

②、活性炭:黑色微细粉末,无臭无味。

③、硅胶:粗孔不规则硅胶④、催化剂:V系催化剂反应方程式:OOCH3CH3CH33+6O2+6H2OOO生产流程原料线化料槽→输送泵→计量罐→计量泵→过滤器→汽化混合器→浮球液位计 O2线罗茨风机→空气缓冲罐→三捕→二捕→一捕→空气预热器→二换→一换→汽化器混合气线汽化器→反应器→一换→二换→热管换热器→一捕→二捕→三捕→四捕→水洗塔废水处理线废水→集水池→隔油池→催化氧化塔→中和池→混凝沉淀→UBF厌氧池→好氧池→气浮→达标排放生产工段生产工段分为氧化、水解、精制、干燥四个工段。

①、氧化工序固体的均四甲苯经蒸汽加热融化,汽化与热空气混合,在固定床氧化反应器中,催化氧化生成均酐及副产物,经换热冷却在捕集器中凝华捕集得到均酐粗产品。

主反应:副反应:②、水解工序粗的均酐产品在水解釜中加一定量的水和活性炭,加热水解后,经热过滤除去活性炭冷却结晶后再经过离心机甩干,得均苯四甲酸粗产品。

③、脱水、升华工序四酸的粗产品在脱水釜中,在加热真空条件下除去粗产品中的游离的水和分子水生产粗酐,同时脱去低沸点副产物。

脱水后由于表面有一定量的硅胶,在升华釜内加热和高真空条件下升华,结晶得产品。

该过程为物理过程,通过升华使产品的纯度提高。

升华工序是一个物理过程:本工序是通过升华使产品纯度提高。

④、干燥工序四酸粗产品在一定真空度和温度条件下,干燥一定时间,除去表面离子水,得到符合要求的产品。

另一种干燥方法是闪蒸。

利用高速流动的热空气,使物料悬浮于空气中,在气力输送状态下完成干燥过程。

均酐实训设计说明书一、实训目的本实训旨在帮助学生掌握均酐的合成原理、工艺流程及操作要点,提高学生对化工生产过程的理解和操作能力。

通过实训,学生将了解均酐的生产方法、工艺流程、设备结构及操作注意事项,为今后从事化工生产相关工作打下基础。

二、实训原理均酐是一种重要的有机化工原料,广泛应用于染料、农药、医药等领域。

本实训采用的主要合成方法是酸催化氧化法,以苯酐为原料,通过催化剂的作用,将苯酐氧化成均酐。

在反应过程中,需要注意控制温度、压力等工艺参数,以保证产品质量和生产安全。

三、实训流程1. 原料准备:按照生产配方,准备适量的苯酐、催化剂等原料。

检查原料的纯度、干燥程度等指标,确保符合生产要求。

2. 投料与混合:将苯酐加入反应釜中,加入适量的催化剂,启动搅拌器,使原料充分混合。

3. 升温与反应:逐渐升温至反应温度,保持恒温状态,使原料在催化剂的作用下进行氧化反应。

4. 产物分离与精制:反应结束后,将产物进行分离,去除催化剂等杂质。

采用精馏等手段对产物进行提纯,得到高纯度的均酐。

5. 数据分析与总结:记录实训过程中的数据,分析合成结果,总结操作要点和注意事项。

四、实训设备与材料1. 反应釜:用于进行氧化反应的设备,需具备耐高温、耐腐蚀等性能。

2. 搅拌器:使原料充分混合的设备,需具备合适的转速和功率。

3. 精馏塔:用于分离和提纯产物的设备,需具备高效的分离效果和操作稳定性。

4. 苯酐、催化剂等原料:符合生产要求的纯度、干燥程度等指标。

五、实训安全须知1. 严格遵守操作规程,确保生产安全。

2. 在操作过程中,要注意防止烫伤、腐蚀等危险。

3. 对于有毒、有害的原料和产物,要采取相应的防护措施。

均酐实验报告一、引言均酐是一种常用的有机合成中间体,广泛应用于医药、农药、染料等领域。

本实验旨在通过反应条件的优化,探究均酐的制备方法,并对其结构和性质进行测试和分析。

二、实验目的1. 制备均酐,并确定最佳合成条件。

2. 分析均酐的结构和性质。

三、实验原理均酐的合成原理是氧化剂在催化剂的存在下氧化异丁烯生成均酐。

氧化剂一般选用氧气或过氧化氢,催化剂常用的有金属盐类、金属氧化物等。

均酐的结构上由两个酐酯结构组成,因此可以通过核磁共振(NMR)、红外光谱(IR)等方法进行结构确认。

四、实验步骤1. 准备实验器材和试剂,包括异丁烯、氧化剂、催化剂等。

2. 在反应釜中加入异丁烯,并加入适量的溶剂。

3. 将反应釜连接到气源和冷却装置,控制气体的通入速度和温度。

4. 在湿度和温度适宜的条件下通入氧气或过氧化氢,开始反应。

5. 反应持续一定时间后,停止通气,冷却反应体系。

6. 过滤得到粗品,使用适当的溶剂进行结晶和纯化。

7. 通过NMR、IR等技术对均酐进行结构和性质分析。

五、实验结果与讨论经过实验条件的优化,我们得到了高纯度的均酐产物。

通过NMR谱图分析,确定了化合物的结构和纯度。

同时,通过IR光谱的测定,我们可以进一步了解均酐的分子结构以及它的基本性质。

六、结论在本次实验中,我们成功地合成了均酐,并通过试验观察和结构分析等方法,对产物进行了表征和鉴定。

同时,我们还探讨了均酐的合成条件,为今后的研究和应用提供了一定的参考价值。

七、展望虽然本实验已经取得了一定的成果,但仍有许多问题有待进一步研究和探索。

首先,可以进一步优化实验条件,提高均酐的产率和纯度。

其次,可以考虑利用其他方法合成均酐,以获取更好的效果。

此外,还可以探索均酐在不同领域的应用,以及与其他有机化合物之间的相互作用。

八、参考文献[1] 某某某,某某某. 均酐的制备与应用[M]. 广州: 广东科技出版社,2015.[2] 某某某,某某某. 均酐的结构分析与性质研究[J]. 有机化学, 2014, 30(2): 121-128.九、致谢感谢实验室的各位同事对本次实验的支持和帮助。

{生产工艺流程}均酐生产工艺全流程均酐生产工艺全流程是一项非常重要的化工工艺,是用于生产聚酰亚胺纤维、聚酰亚胺膜、聚酰亚胺塑料等材料的基础。

下面将详细介绍均酐生产工艺全流程。

1. 聚合反应均酐的制备一般采用二酰氯与二胺的反应,但由于反应情况复杂,易出现不完全反应、副反应等问题,因此生产中大多采用单离子聚合反应法。

这种方法以三氟甲磺酸为催化剂,采用溶液聚合法,反应温度一般控制在20~40℃,反应时间要根据实际情况进行具体掌握。

聚合反应后,可得到均酐接枝聚酰胺线性分子。

2. 脱溶剂化聚酰亚胺成膜材料分子大、分子之间键强,因此必须先将其脱溶剂化以便于后续操作。

脱溶剂化的条件可以是高温、高压,但由于使用的溶剂一般为卤代烷烃,对环境污染大,因此可以使用环保替代剂进行脱溶剂化,如过氧化物等。

3. 纤维化/成膜均酐纤维化和成膜都需要通过溶液旋转法或浇注法进行。

旋转法是将脱溶剂化后的聚酰亚胺溶液放在陶瓷环上,利用离心力使其均匀旋转,达到纤维化的目的;浇注法则是将聚酰亚胺溶液均匀地涂在基材上。

两者的差别在于旋转法可以得到更高纤维密度、更长纤维,但成本相对较高。

4. 热处理经过纤维化或成膜后,均酐还需要进行热加工,以使其分子之间键结构更紧密,更具有机械性能和物理性能。

热加工时应根据实际表面情况和基材选择适当的热处理程序和温度,一般可以分为分别分气氛和真空热处理两类。

附加处理包括钝化处理、电化学处理、表面修饰等,可以提升均酐的表面性能,扩大其应用范围,并改善材料的机械连续性。

钝化处理可以使其抗腐蚀性能提升,电化学处理可以改善材料的导电性能,表面修饰则是更方便地制备出更加复杂的聚酰亚胺材料。

总之,均酐生产工艺全流程并不是一项简单的工程,需要实际应用进行多次调试和实验,并结合环保、成本等多方面因素进行综合考虑,才可达到最好的效果和产量。

均酐装置原理认知均酐装置是一种用于合成均酐的化学装置,采用了独特的工艺流程和原理。

均酐是一种重要的有机合成原料,广泛应用于塑料、橡胶、涂料等行业。

了解均酐装置的原理对于理解其生产过程和优化生产效率具有重要意义。

均酐装置的原理可以简单描述为以下几个步骤:1. 原料制备:均酐的合成通常使用气相反应,首先需要制备合适的原料。

一般来说,均酐的合成需要两种或多种有机物反应生成。

这些原料通过提纯、混合等步骤得到,以确保反应的纯度和效果。

2. 反应过程:均酐合成的反应过程通常在高温和高压下进行。

原料通过进料系统进入反应器,与催化剂接触并发生反应。

在反应过程中,原料分子结构发生变化,生成均酐分子。

反应过程需要控制温度、压力和反应时间等参数,以确保反应的高效性和产物的纯度。

3. 产品分离:反应结束后,需要对产物进行分离和提纯。

通常采用蒸馏、萃取等分离技术,将均酐分离出来。

这些分离技术能够根据产物的不同沸点、溶解性等特性进行有效分离,提高产品的纯度和质量。

4. 废气处理:在均酐装置的运行过程中,可能会产生一些废气,如反应过程中的副产物或未反应的原料。

这些废气需要进行处理,以减少对环境的影响。

常见的废气处理方法包括催化燃烧、吸附等技术,将废气中的有害物质转化为无害物质或进行有效收集和处理。

均酐装置的原理认知对于生产过程的控制和优化非常重要。

通过了解原理,可以更好地理解反应过程中的影响因素和关键环节,进而优化操作条件,提高产品的产率和质量。

同时,原理认知也有助于对装置的设计和改进,提高生产效率和经济效益。

均酐装置的原理是基于化学反应和分离技术的,通过合适的原料制备、反应过程、产品分离和废气处理等步骤,实现均酐的高效合成和纯化。

了解均酐装置的原理有助于理解其生产过程和优化生产效率,对相关行业的发展和应用具有重要意义。