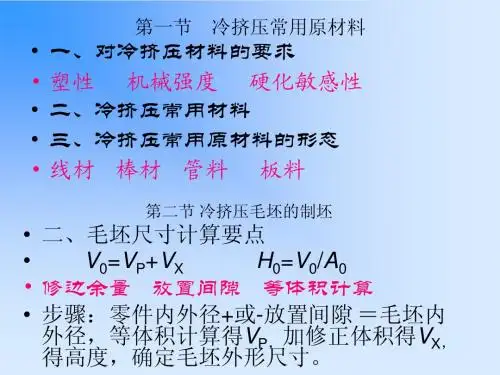

冷挤压常用原材料介绍(精)

- 格式:ppt

- 大小:211.00 KB

- 文档页数:7

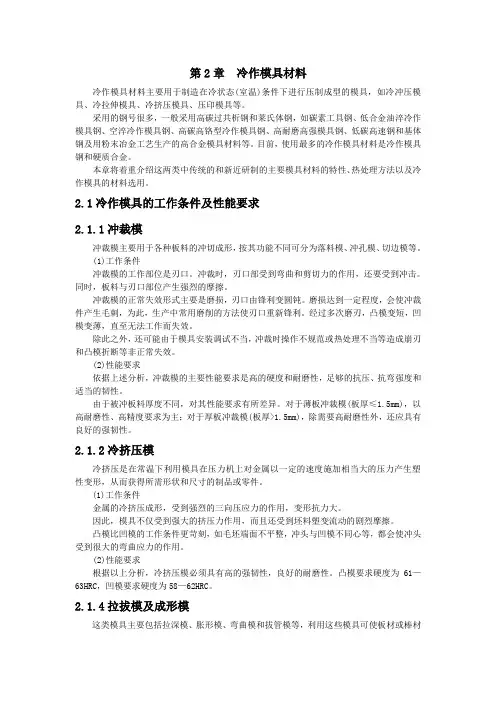

第2章冷作模具材料冷作模具材料主要用于制造在冷状态(室温)条件下进行压制成型的模具,如冷冲压模具、冷拉伸模具、冷挤压模具、压印模具等。

采用的钢号很多,一般采用高碳过共析钢和莱氏体钢,如碳素工具钢、低合金油淬冷作模具钢、空淬冷作模具钢、高碳高铬型冷作模具钢、高耐磨高强模具钢、低碳高速钢和基体钢及用粉末冶金工艺生产的高合金模具材料等。

目前,使用最多的冷作模具材料是冷作模具钢和硬质合金。

本章将着重介绍这两类中传统的和新近研制的主要模具材料的特性、热处理方法以及冷作模具的材料选用。

2.1冷作模具的工作条件及性能要求2.1.1冲裁模冲裁模主要用于各种板料的冲切成形,按其功能不同可分为落料模、冲孔模、切边模等。

(1)工作条件冲裁模的工作部位是刃口。

冲裁时,刃口部受到弯曲和剪切力的作用,还要受到冲击。

同时,板料与刃口部位产生强烈的摩擦。

冲裁模的正常失效形式主要是磨损,刃口由锋利变圆钝。

磨损达到一定程度,会使冲裁件产生毛刺,为此,生产中常用磨削的方法使刃口重新锋利。

经过多次磨刃,凸模变短,凹模变薄,直至无法工作而失效。

除此之外,还可能由于模具安装调试不当,冲裁时操作不规范或热处理不当等造成崩刃和凸模折断等非正常失效。

(2)性能要求依据上述分析,冲裁模的主要性能要求是高的硬度和耐磨性,足够的抗压、抗弯强度和适当的韧性。

由于被冲板料厚度不同,对其性能要求有所差异。

对于薄板冲裁模(板厚≤1.5mm),以高耐磨性、高精度要求为主;对于厚板冲裁模(板厚>1.5mm),除需要高耐磨性外,还应具有良好的强韧性。

2.1.2冷挤压模冷挤压是在常温下利用模具在压力机上对金属以一定的速度施加相当大的压力产生塑性变形,从而获得所需形状和尺寸的制品或零件。

(1)工作条件金属的冷挤压成形,受到强烈的三向压应力的作用,变形抗力大。

因此,模具不仅受到强大的挤压力作用,而且还受到坯料塑变流动的剧烈摩擦。

凸模比凹模的工作条件更苛刻,如毛坯端面不平整,冲头与凹模不同心等,都会使冲头受到很大的弯曲应力的作用。

目录第一章装配图 ...................................................................... 错误!未定义书签。

第二章工件的服役条件 .. (2)2.1 概念 (2)2.2 冷挤压模具 ............................................................. 错误!未定义书签。

第三章材料的选取 . (4)3.1 冷挤压模具材料的选取 (4)第四章零件的加工工艺路线 (6)第五章热加工过程及分析 (7)5.1 冷挤压凹模的热处理工艺 (7)5.2 冷挤压凸模的热处理工艺 (8)第六章性能检测方法及分析 (10)6.1 力学性能检测 (10)6.2 成分、组织及微观形貌检验 (10)第七章结论与建议 (14)参考文献 (15)第一章装配图图1-1 带导柱导套实心件正挤压模装配图1—螺杆 2—弹簧垫圈 3—调节螺母 4—拉杆 5—顶杆 6—凸模 7—活动护套第二章工件的服役条件2.1 概念冷挤压是在常温下对金属材料进行塑性变形,其单位挤压力相当大,同时由于金属材料的激烈流动所产生的热效应可使模具工作部分温度高达200℃以上,加上剧烈的磨损和反复作用的载荷,模具的工作条件相当恶劣。

因此冷挤压模具应具有以下特点:(1)模具应有足够的强度和刚度,要在冷热交变应力下正常工作;(2)模具工作部分零件材料应具有高强度、高硬度、高耐磨性,并有一定的韧性;(3)凸、凹模几何形状应合理,过渡处尽量用较大的光滑圆弧过渡,避免应力集中;(4)模具易损部分更换方便,对不同的挤压零件要有互换性和通用性;(5)为提高模具工作部分强度,凹模一般采用预应力组合凹模,凸模有时也采用组合凸模;(6)模具工作部分零件与上下模板之间一定要设置厚实的淬硬压力垫板,以扩大承压面积,减小上下模板的单位压力,防止压坏上下模板;(7)上下模板采用中碳钢经锻造或直接用钢板制成,应有足够的厚度,以保证模板具有较高的强度和刚度[1]。

目录第一章装配图 ...................................................................... 错误!未定义书签。

第二章工件的服役条件 .. (2)2.1 概念 (2)2.2 冷挤压模具 ............................................................. 错误!未定义书签。

第三章材料的选取 . (4)3.1 冷挤压模具材料的选取 (4)第四章零件的加工工艺路线 (6)第五章热加工过程及分析 (7)5.1 冷挤压凹模的热处理工艺 (7)5.2 冷挤压凸模的热处理工艺 (8)第六章性能检测方法及分析 (10)6.1 力学性能检测 (10)6.2 成分、组织及微观形貌检验 (10)第七章结论与建议 (14)参考文献 (15)第一章装配图图1-1 带导柱导套实心件正挤压模装配图1—螺杆 2—弹簧垫圈 3—调节螺母 4—拉杆 5—顶杆 6—凸模 7—活动护套第二章工件的服役条件2.1 概念冷挤压是在常温下对金属材料进行塑性变形,其单位挤压力相当大,同时由于金属材料的激烈流动所产生的热效应可使模具工作部分温度高达200℃以上,加上剧烈的磨损和反复作用的载荷,模具的工作条件相当恶劣。

因此冷挤压模具应具有以下特点:(1)模具应有足够的强度和刚度,要在冷热交变应力下正常工作;(2)模具工作部分零件材料应具有高强度、高硬度、高耐磨性,并有一定的韧性;(3)凸、凹模几何形状应合理,过渡处尽量用较大的光滑圆弧过渡,避免应力集中;(4)模具易损部分更换方便,对不同的挤压零件要有互换性和通用性;(5)为提高模具工作部分强度,凹模一般采用预应力组合凹模,凸模有时也采用组合凸模;(6)模具工作部分零件与上下模板之间一定要设置厚实的淬硬压力垫板,以扩大承压面积,减小上下模板的单位压力,防止压坏上下模板;(7)上下模板采用中碳钢经锻造或直接用钢板制成,应有足够的厚度,以保证模板具有较高的强度和刚度[1]。

挤压技术现在已经有了很大的发展,但是,这种技术在生产上能否稳定、推广应用,模具使用寿命的长短有决定性的影响。

挤压模具材料及热处理,是为适应这一项技术的发展而逐步发展起来的。

目前,模具材料可以在低合金工具钢,高碳高铬合金工具钢,高速钢,硬质合金等较为广泛的范围内选用。

因此,按照冷挤压工艺特性的要求,合理选用模具材料,制定正确的热处理工艺,是保证获得具有较长使用寿命及经济合理性的重要环节。

为了合理选用模具材料,首先应对模具在挤压过程中的工作情况及所要求的性能进行分析。

一、模具在挤压过程中承受的应力1.承受大的挤压力:金属在冷挤压时的变形抗力是很大的,如挤压低碳钢(σb=400(兆帕)反挤压的单位挤压力可达2000~3000(兆帕),当润滑和表面处理不当时,其单位挤压力甚至高达3000~3500(兆帕),这个数值已超过了一般模具钢的弹性极限,有可能使模具在挤压过程中产生微量的塑性变形,而使挤压件尺寸精度较差,严重时将发生模具的破损。

2.因偏心负荷而引起的弯曲应力:因毛坯两端不平,毛坯与凹模间隙大,模具加工及装配的同轴度偏差过大等原因,都会引起凸模承受较大的偏心弯曲应力,而导致模具早期折断。

3.连续作用的冲击力:机械式的冷挤压机,实际上是以连续的冲击式施加负荷于模具上。

近年来,虽然广泛采用了液压缓冲装置,但仍不可能完全消除这种冲击负荷。

对于高硬度(HRC≥60)的模具,当存在某些表面和内部缺陷时,会引起应力集中而过早脆裂。

4.模具表面磨损:模腔内的金属在强大外力作用下,产生塑性流动时,会引起模具表面的磨损。

当模具表面存在贫碳、软点、组织不均匀等缺陷时,会加速模具的磨损产生模具表面早期破坏。

5.模具温度升高而加速模具的磨损:由于金属的变形与摩擦原因而产生的热,在连续生产过程中,会使模具的温度逐步上升:可能达到200℃甚至更高,对于一些模具材料,会产生回火作用,而降低模具的性能。

二、冷挤压工艺对模具材料的要求综合前述的冷挤压模具在工作过程中所承受的负荷情况,模具材料应能满足以下几方面的基本要求。

冷挤压模具工作零件常用材料

1.有色金属材料

有色金属材料是冷挤压模具工作零件中常用的材料,具有良好的导热性和导电性,适用于冷挤压加工高温材料。

常用的有色金属材料有:(1)铜合金:铜合金具有良好的塑性和导热性,耐磨性能好,适合用于制作冷挤压模具的工作零件。

(2)铝合金:铝合金具有较低的密度和良好的导热性,重量轻,适用于制作冷挤压模具的零件。

常用的铝合金有铝铜合金、铝镁合金等。

2.钢材

钢材是冷挤压模具工作零件中最常用的材料,具有较高的硬度、耐磨性和耐腐蚀性,适用于冷挤压加工不锈钢、碳钢等高强度材料。

常用的钢材有:

(1)工具钢:工具钢具有较高的硬度和耐磨性,适合用于制作冷挤压模具的工作零件。

常用的工具钢有Cr12MoV、Cr12等。

(2)高速钢:高速钢具有良好的耐磨性和耐腐蚀性,适用于制作冷挤压模具的切削零件。

常用的高速钢有W18Cr4V、W6Mo5Cr4V2等。

3.硬质合金

硬质合金是一种具有高硬度、耐磨性和耐热性的材料,适用于制作冷挤压模具的工作零件,特别是冷挤压模具的切削零件。

常用的硬质合金有WC-Co、WC-Ni等。

总结起来,冷挤压模具工作零件常用的材料包括有色金属材料、钢材和硬质合金。

根据具体的工件材料、工艺要求和模具结构设计等因素,选择适合的材料可以提高模具的使用寿命和工艺稳定性,保证产品质量。

冷挤压模具的材料冷挤压模具是指在低温下使用高压力来加工金属薄板或棒料时,所需使用的专用模具。

其适用于制造各种金属制品如车身、门窗和电器外壳等加工领域。

模具的材料是决定其使用寿命和加工效果的关键因素,因此如何选择合适的材料是至关重要的。

1、使用范围由于冷挤压模具需要在低温下工作,因此其要求具有良好的抗弯曲和抗拉伸能力。

同时还需要有耐磨性和抗高温能力。

适用的材料包括高速钢、硬质合金、特种合金和工具钢等材料。

其中,硬质合金是一种优秀的冷挤压模具材料,其硬度高、抗磨性好、耐腐蚀能力强且易于加工。

2、生产工艺制造冷挤压模具需要经过多道工序,包括原材料选取、锻造、热处理、加工和精加工等。

其中,原材料选取是重中之重,决定了模具的质量和使用寿命。

在锻造工序中,要保证模具的形状和尺寸精度,以及内部的均匀性和致密性。

在热处理工序中,需要对模具进行淬火、回火等处理,以获得所需要的硬度和强度。

3、材料特性不同的冷挤压模具材料具有不同的特性。

高速钢是一种具有耐高温性和磨损耐用性的材料,较适用于各种具有较高温度的场合。

硬质合金因其硬度高、耐磨性好、强度大等特点,被广泛应用于制造高质量的冷挤压模具。

特种合金和工具钢具有丰富的成分和牢固的化学结合,因此可以在严苛和特殊的条件下使用,其使用寿命和性能均较优秀。

4、使用场景冷挤压模具的使用场景主要为金属材料的加工和造型。

其被广泛应用于汽车、电器、电子、机械、钢构等行业领域。

在零部件制造中,模具的材料选择和外观质量对于产品质量有着至关重要的影响。

因此,优秀的冷挤压模具材料可以大大提升零部件加工的效率和质量。

总之,选择合适的冷挤压模具材料对于提升加工效率和零部件质量至关重要。

在制造过程中,需要选材、锻造、热处理和加工等多道工序,以确保模具的性能和质量。

不同的材料具有不同的特性和应用场景,因此需要根据具体需求进行选择。

冷挤压简介冷挤压就是把金属毛坯放在冷挤压模腔中,在室温下,通过压力机上固定的凸模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

一、基本类型1.正挤压:正挤压时,金属的流动方向与凸模的运动方向一致(图1a、b)。

正挤压可以制造各种形状的实心件和空心件(图2)。

2.反挤压:反挤压时,金属的流动方向与凸模的运动方向相反(图1c)。

反挤压可以获得各种形状的杯形件。

如图2-8缸体,图3-5所示盖。

图1 冷挤压变形类型示意图1—凸模2—凹模3—毛坯 4—挤压件5—顶件杆3.复合挤压:挤压时,毛坯一部分金属流动方向与凸模运动方向相同,而另一个部分金属流动方向与凸模运动方向相反(图1d)。

复合挤压可制得各种杯一杯、杯一杆、杯一筒零件(图3)。

4.径向挤压;挤压时,金属的流动方向与凸模运动方向相垂直(图1e)。

径向挤压又可分为向心挤压和离心挤压(图4),径向挤压用来制造斜齿轮、花键盘等零件。

图2 冷挤压件实例之一1—导管2—后车轴3—筒体5,6—空心轴7—导向缸体8—缸体9—驱动轴图2 冷挤压件实例之二1-螺母 2-保持器 3-导套 4-特殊螺母5-盖 6-紧固螺母 7-支撑住 8-支承器 9-齿轮毛坯 10-螺母5.锻压:镦压时,金属毛坯径向向外流动(图1f)。

镦压用于制造带法兰的轴类零件或凸缘的杯形零件(图4)。

正挤压、反挤压与复合挤压是冷挤压技术中应用最广泛的三种方法。

它们的金属流动方向与凸模的轴线平行。

因此,有不少资料上又称这三种方法为轴向挤压。

如前所述,轴向挤压可以制得各种实心和空心零件,如球头销、梭心壳、弹壳等。

径向挤压是最近十几年才发展起来的,主要用于通讯器材的号码盘、自行车的花键盘等。

以上是几种基本的冷挤压变形方式,随着冷挤压技术的发展,有时还将冷体积模锻等归属为冷挤压。

冷挤压无论在汽车、拖拉机、轴承、电讯器材、仪表等机电制造中,还是在自行车、缝纫机等轻工业中,以及国防工业系统中都有广泛的应用,这是因为它具有明显的优点。

常用的冷冲压模具材料冲压模具工作零件材料的要求冲压模具工作时要承受冲击、振动、摩擦、高压与拉伸、弯扭等负荷,甚至在较高的温度下工作(如冷挤压),工作条件复杂,易发生磨损、疲劳、断裂、变形等现象。

因此,对模具工作零件材料的要求比普通零件高。

由于各类冲压模具的工作条件不同,所以对模具工作零件材料的要求也有所差异。

1、冲裁模材料的要求对于薄板冲裁模具的工作零件用材要求具有高的耐磨性与硬度,而对厚板冲裁模除了要求具有高的耐磨性、抗压屈服点外,为防止模具断裂或崩刃,还应具有高的断裂抗力、较高的抗弯强度与韧性。

2、拉深模材料的要求要求模具工作零件材料具有良好的抗粘附性(抗咬合性)、高的耐磨性与硬度、一定的强韧性以及较好的切削加工性能,而且热处理时变形要小。

3、冷挤压模材料的要求要求模具工作零件有高的强度与硬度、高耐磨性,为避免冲击折断,还要求有一定的韧性。

由于挤压时会产生较大的升温,所以还应具有一定的耐热疲劳性与热硬性11、2、2 冲压模具材料的种类及特性制造冲压模具的材料有钢材、硬质合金、钢结硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等等。

目前制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料的种类有:碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

1、碳素工具钢在模具中应用较多的碳素工具钢为T8A、T10A等,优点为加工性能好,价格便宜。

但淬透性与红硬性差,热处理变形大,承载能力较低。

2、低合金工具钢低合金工具钢就是在碳素工具钢的基础上加入了适量的合金元素。

与碳素工具钢相比,减少了淬火变形与开裂倾向,提高了钢的淬透性,耐磨性亦较好。

用于制造模具的低合金钢有CrWMn、9Mn2V、7CrSiMnMoV(代号CH-1)、6CrNiSiMnMoV(代号GD)等。

3、高碳高铬工具钢常用的高碳高铬工具钢有Cr12与Cr12MoV、Cr12Mo1V1(代号D2),它们具有较好的淬透性、淬硬性与耐磨性,热处理变形很小,为高耐磨微变形模具钢,承载能力仅次于高速钢。