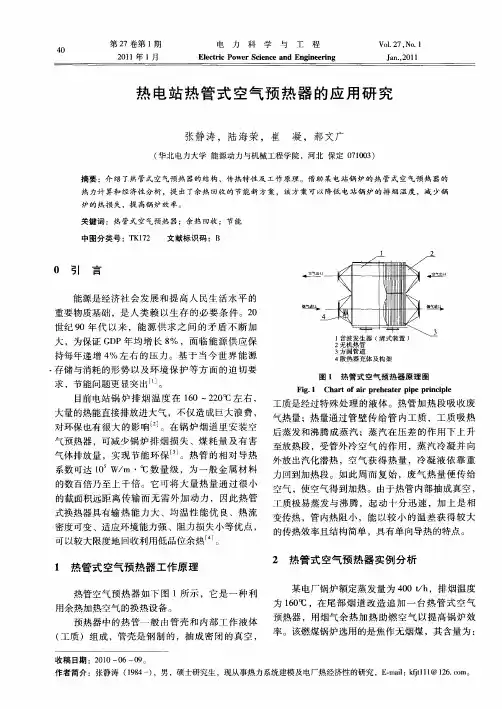

热管式空气预热器外形图

- 格式:pdf

- 大小:60.01 KB

- 文档页数:1

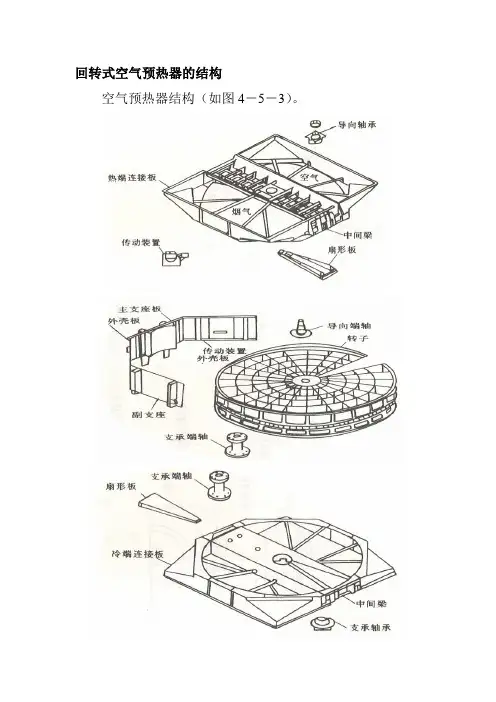

回转式空气预热器的结构空气预热器结构(如图4-5-3)。

图4-5-3 回转式空气预热器结构部件外壳回转式空气预热器壳体呈圆柱形,由两块主壳体板、一块侧座架体护板、两块转子外壳组件和一块一次风座架组成。

(如图4-5-4)主壳体板分别与下梁及上梁连接,通过主壳体板的四个立柱,将预热器的绝大部分重量传给锅炉构架。

主壳体板内侧设有弧形的轴向密封装置,外侧有调节装置对轴向密封装置进行调整。

侧座架体护板与上梁连接,并有两个立柱承受空气预热器部分重量。

转子外壳组件沿圆周方向分成两部分。

图4-5-4空气预热器的壳体转子转子是装载传热元件(波纹板)并可旋转的圆筒形部件。

为减轻重量便于运输及有利于提高制造、安装的工艺质量,采用转子组合式结构,主要有转轴、扇形模块框架及传热元件等组成。

轴承空气预热器轴承有导向轴承和支撑轴承两种(如图4-5-5)。

导向轴承采用双列向心滚子球面轴承,导向轴承固定在热端中心桁架上,导向轴承装置可随转子热胀和冷缩而上下滑动,并能带动扇形板内侧上下移动,从而保证扇形板内侧的密封间隙保持恒定。

导向轴承结构简单,更换、检修方便,配有润滑油冷却水系统,并有温度传感器接口。

空气予热器的支承轴承采用向心球面滚子推力轴承,支承轴承装在冷端中心桁架上,使用可靠,维护简单,更换容易,配有润滑油冷却水系统。

支承轴承和导向轴承均采用油浴润滑。

另外引起油温不正常升高的一般原因是:1、导向轴承周围空气流动空间有限;2、油位太低;3、油装的太满;4、油受到污染;5、油的粘度不合适。

a、导向轴承b、支撑轴承图4-5-5 空预器支持与导向轴承二期工程空气预热器是采用三分仓容克式回转空气预热器,其传热元件按烟气流动方向可以分为热端、中层、和冷端层。

传热元件盒均制成较小的组件,检修时热端传热元件盒、中间层传热元件盒、冷端传热元件盒全部抽屉式从侧面检修门孔处抽出,安装、更换非常方便。

传动装置是驱动转子转动的部件,由电动机、液力耦合器、减速器、传动齿轮、传动装置支承。

热管式空气预热器热管是一种高效的传热元件,早在上世纪40年代热管的概念就已提出,直到60年代,由于宇宙航行的需要,热管才在宇航技术中得以应用。

此后发展很快,70年代热管就已广泛应用于电子、机械、石油、化工等行业。

从那时起,国内石油化工管式炉、锅炉上就开始使用热管式空气预热器来回收烟气余热,并迅速得到推广,到目前为止估计已有数百台在运行中。

它与管式和回转式等其他空气预热器相比,具有体积小、质量轻、效率高、不易受低温露点腐蚀等优点,这也就是它被迅速推广和应用的原因。

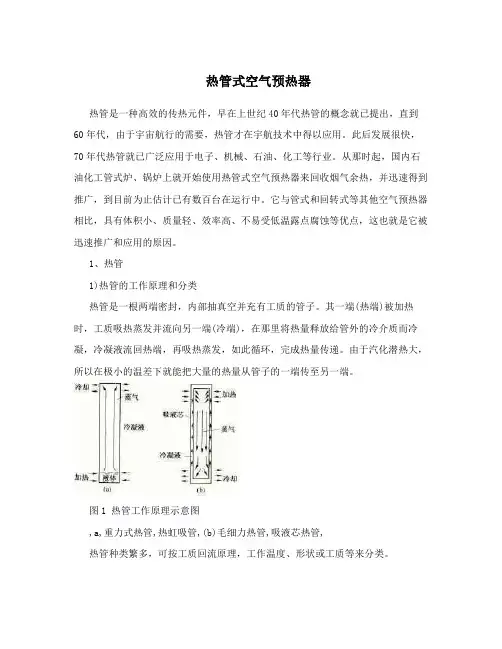

1、热管1)热管的工作原理和分类热管是一根两端密封,内部抽真空并充有工质的管子。

其一端(热端)被加热时,工质吸热蒸发并流向另一端(冷端),在那里将热量释放给管外的冷介质而冷凝,冷凝液流回热端,再吸热蒸发,如此循环,完成热量传递。

由于汽化潜热大,所以在极小的温差下就能把大量的热量从管子的一端传至另一端。

图1 热管工作原理示意图,a,重力式热管,热虹吸管,(b)毛细力热管,吸液芯热管,热管种类繁多,可按工质回流原理,工作温度、形状或工质等来分类。

按冷凝液回流原理来分主要有重力式(热虹吸式)热管和毛细力式(吸液芯式)热管两种。

故名思义,重力式热管的冷凝液靠重力回流,因此只能垂直安装或倾斜安装,热端在下,冷端在上。

毛细力式热管热端吸液芯中的工质吸热蒸发时,蒸发压力大于冷端,由此压差将蒸汽从蒸发段驱送至冷端,而冷凝液靠毛细压力送回蒸发段,以补充蒸发消耗了的工质。

因此其安装位置不受限制,甚至可与重力式热管相反,即热端在上,冷端在下也照样运行。

图1表示了这两种热管的工作原理。

此外,还有依靠静电体积力使工质回流的电流体动力热管;依靠磁体积力使工质回流的磁流体动力热管;依靠渗透膜两侧工质的浓度差进行渗透使工质回流的渗透热管;靠离心力分力回流的旋转式热管等等。

按工作温度可分为五类:(1)超低温热管,工作温度低于-200?;(2)低温热管,工作温度-200?50?;(3)常温热管,工作温度50?250?;(4)中温热管,工作温度250?600?;(5)高温热管,工作温度高于600?。

管式空气预热器的若干方面阐述热管式空气预热器采用重置放置形式,烟气和空气反向水平流动形成气—气换热,最大限度提高烟气换热效率。

热管式空气预热器由箱体、热管束、中间隔板组成。

箱体为两侧:一侧流动为烟气,一侧流动为空气。

热管式空气预热器充分利用热管传热速度快、换热效率高的特点,有效克服了气体间换热时换热系数不高的问题。

不仅强化了管外传热,也有效地减少了换热器的体积和重量,节约了金属耗材,可以得到一个高性价比的换热器。

管式空气预热器是提高锅炉热交换性能、降低热量损耗的一种预热设备。

管式空气预热器的作用,是将锅炉尾部烟道中排出的烟气中携带的热量,通过散热管传导到进入锅炉前的空气中,将空气预热到一定的温度。

1 管式空气预热器改造方案和参数惠州LNG电厂130t/h/5MPa/315℃油气三燃料供热锅炉是由江西江联能源环保股份有限公司(原江西锅炉厂)根据惠州大亚湾石化区集中供热项目锅炉岛工程建设时的要求设计生产的,其作用是向石化工业区连续供汽和作为燃气联合循环供热机组的备用锅炉,于2005年8月建成投产。

锅炉设计采用三燃料,现在投运主要燃用#250重油。

2005年8月供热炉投产以来相继发生堵塞问题,因为供热炉燃烧燃料是重油,在燃烧过程中的不完全所产生的积灰在管式空预器管子内壁引起堵塞及磨损、酸露点腐蚀穿孔,造成输送空气进入炉膛温度升高。

每天需要通过吹灰来解决排烟温度高问题。

堵塞严重时要在停炉后进行水冲洗,由于存在着冲洗后干燥不彻底的现象,造成锅炉运行后管子受热面潮湿粘灰最终造成堵灰;因清洗不完全、不彻底,还会造成排烟温度的偏差变大。

运行时出现排烟温度高,可通过空预器排烟温度参数对比表来解决。

两台燃油供热锅炉,由于设备老化、重油品质恶劣等原因,存在着积灰严重、空预器易堵塞、锅炉排烟温度高等问题,严重影响锅炉效率,油耗情况逐年增加。

我司于2011年初开始对锅炉进行改造,增加了天然气燃烧系统,将锅炉加装燃烧天然气。

空气预热器空气预热器的分类:按空气预热器的工作原理,空气预热器可分为间壁导热式和再生式两种。间壁导热式空气预热器的特点是在烟气与空气之间存在一个壁面,烟气将热量通过这中间壁面传给空气。再生式空气预热器是烟气和空气轮流地流过一种中间载热体(金属、陶瓷、液体等)来实现传热,当烟气流经中间载热体时,把载热体加热。当空气流经载热体时,载热体本身受到冷却,而空气得到加热。间壁导热式可分为管式和板式预热器。再生式空气预热器可分为转子转和风罩转等型式。空气预热器的作用:空气预热器的作用包括:(1)降低排烟温度提高锅炉效率。随着电站循环中工质参数的提高,由于采用回热循环,用汽轮机的抽汽来加热给水,进入锅炉的给水温度愈来愈高。给水温度由中压的150℃提高到亚临界压力的260℃。原来低压锅炉中用省煤器来降低排烟温度的功能随着锅炉给水温度的提高而下降。只用省煤器就不能经济地降低锅炉的排烟温度,甚至无法降低到合适的温度。然而空气的温度较低,若将省煤器出口的烟气来加热燃烧所需的空气,则可以进一步降低排烟温度,提高锅炉效率。(2)改善燃料的着火条件和燃烧过程,降低了燃烧不完全损失,进一步提高锅炉效率。对于着火困难的燃料,如无烟煤,常把空气加热到400℃左右。(3)热空气进入炉膛,提高了理论燃烧温度并强化炉膛的辐射传热,进一步提高锅炉的热效率。(4)热空气还作为煤粉锅炉制粉系统的干燥剂和输粉介质。鉴于以上几点,现代锅炉中空气预热器成为锅炉不可少的部件。对于低压锅炉,因给水温度很低,用省煤器已能很有效地将烟气冷却到合理的温度,常无空气预热器。不过有的工业锅炉,给水除氧后温度也只有104℃,为了改善着火燃烧条件,也有采用空气预热器的。对于火床燃烧的工业炉,因炉排片温度的限制,即使有空气预热器,空气的温度也不超过150~180℃。回转式空气预热器:回转式空气预热器的缺点是漏风系数大,结构复杂,传动装置消耗电能。优点是受热面两面受热,传热系数高,单位体积内受热面大,外形尺寸小、重量轻,不怕腐蚀。同等换热容量的空气预热器,采用回转式空气预热器可比管式空气预热器节省约1/3的钢材。受热面回转再生式空气预热器又称容克式空气预热器,其基本结构如下图:空气预热器是由转子、受热元件、密封装置、传动装置、上下轴承座及其润滑系统、上下连接板、外壳支承座、吹灰和水冲洗装置、漏风控制装置等组成。烟气从上方通过入口5进入空气预热器,通过转子的一半(180°)的受热元件向下流,通过出口6流出。在烟气流经旋转着的转子1中的受热元件时,把热量传给受热元件使其温度升高。空气从另一侧下方的空气入口7流入空气预热器,并流过旋转着的转子的120°的范围,冲刷其中已被烟气加热的受热元件,吸取它在被烟气加热时所储蓄的热量,空气温度升高,最后通过出口8流出。由于烟气的容积流量比空气大,因此烟气通道占转子总横截面的50%,空气通道只占30%~40%。转子1从上到下被径向的隔板9分隔成互不通气的12个大格(每格30°,里面还有小格)。在烟气与空气之间有30°的过渡区10,这里既不流空气也不流烟气,因而烟气与空气不会相混。但空气处于正压,烟气处于负压,可能有空气漏入烟气的问题。此外,空气入口风罩、出口风罩、烟气入口、出口流通罩与转子之间都有密封装置11。转子周界与外壳之间也都有密封装置,使空气不致漏入烟气中去。转子中放置受热元件,由12块或24块径向隔板与中心筒和转子壳体连接形成12个或24个扇形仓。每个扇形仓是由横向隔板分成多个梯形小室,放置受热元件篮子。冷段和冷段中间层受热元件制成抽屉式结构,便于更换。大容量锅炉多采用三分仓回转式空气预热器,即将高压一次风和低压二次风分隔在两个分仓进行预热,二次风可用低压头送风机,这样能降低风机的电耗。同时,以布置在空气预热器前面的冷一次风机代替二分仓回转式空气预热器系统中工作条件较差的热一次风机。在环境温度下输送干净冷空气的冷一次风机可以采用体积小、电耗低的高效风机,这样可减轻风机磨损,延长寿命,使系统运行的可靠性和经济性得到提高。下图为典型的三分仓模块式预热器的立体外形图:下图为空气预热器分解图:常用的受热元件板型有DU、CU和NF三种,如下图所示:每一种板型都是由定位板和波纹板组成的。波纹板的波纹为有规则的斜波纹,定位板则是垂直波纹与斜波纹相间。波纹板与定位板的斜波纹与气流方向成一定的夹角,以增强气流扰动,强化传热。定位板既是受热面,又将波纹板相互固定在一定距离,保证气流有一定的流通截面。不同波纹板的结构特性如下表:对于固体燃料,热端和热端中间层采用24GA材料DU型受热元件,冷端层和冷端中间层采用18GA材料NF型受热元件。对于气体燃料,采用CU受热元件,CU型受热元件的单位容积的热面积多,材料采用普通碳钢,冷端采用耐腐蚀的低合金材料,在腐蚀严重的条件下,冷端也可采用涂搪瓷受热元件。受热元件沿高度方向分层放置,一般最多可分为四层,即热端层、热端中间层、冷端中间层和冷端层,每层高度为300~600mm。下图为风罩回转式空气预热器:受热面静止不动,通过上下对应的风罩旋转来改变空气和烟气流过受热面的位置,使烟气和空气交替流过传热元件达到预热空气的目的。其静子结构和传热元件与受热面旋转式空气预热器的转子和传热元件相似。上下风罩为两个相对的扇形空气通道组成,将整个静子分为两个烟气通道和两个空气通道。烟气与空气通道之间为密封区。上下风罩由中心轴相连,在电动机驱动下同步旋转。风罩转动一周,烟气和空气交替流过受热面两次,因此风罩转动的速度可以稍慢些,约为1~3r/min。由于风罩的重量较受热面传热元件重量轻,因此支承轴的负荷减轻。风罩回转再生式空气预热器是我国20世纪60年代中期引进开发的产品。70年上半期已制造出配300MW火力发电机组的直径为9.5m 的大型空气预热器。国内的几家主要锅炉厂都分别制造过配300MW、200MW、125MW和100MW发电机组的各种规格的风罩回转预热器。与受热面回转的三分仓空气预热器一样,风罩回转再生式空气预热器也可对一、二次风分别进行加热,即双流道空气预热器。下图为某300MW机组锅炉采用的双流道空气预热器简图,它的上、下风罩分内外两层。管式空气预热器:管式空气预热器是由许多薄壁钢管装在上、下及中间管板上形成的管箱。最常用的电站锅炉管式空气预热器有立式和卧式两种。立式预热器是烟气在管内纵向流动,空气在管外横向流动冲刷管子,常用于燃煤锅炉。卧式预热器是烟气在管外横向冲刷管子,空气在管内纵向流动,常用于燃油锅炉。总之,烟气、空气作相互垂直的逆向流动。立式管式空气预热器的典型结构示意图如下:它是由钢管、管板(上、中、下)、框架、连通罩、导向板、墙板、膨胀节和冷、热风道连接接口等组成。管式空气预热器的优点是无转动部分,结构简单,工作可靠,维修工作量少,严密性好,如果能采取措施解决预热器的低温腐蚀和磨损,则漏风量不超过5%。缺点是体积很大,钢材消耗多,漏风量随着预热器管的低温腐蚀和磨损穿孔而迅速增加。由于大容量锅炉的尾部烟道体积相对减少,常发生管式空气预热器难以布置的情况。为了保持空气流速和烟气流速的合理比值,空气预热器结构设计时,必须正确地选择空气预热器的通道数目和进风方式。空气预热器的几种典型布置如下图:各种流程布置主要由锅炉总体布置设计确定。大容量电站锅炉的空气预热器流程大都采用双面进风或多面进风,以减少空气侧流动阻力。卧式空气预热器的结构基本上与立式相似,仅仅将管箱水平横卧。这种预热器适用于燃油锅炉或燃煤旋风炉(液态排渣炉),并在尾部烟道中装设钢珠除尘装置,以清除油炱或升华的细煤灰。卧式相比于立式空气预热器具有下列几个优点:(1)在烟、空气温度相同条件下,卧式预热器壁温要比立式高10~30℃。这对改善腐蚀和堵灰有利。(2)卧式预热器的腐蚀部位在冷端几排管子,易于设计上采用可拆结构,便于调换、减少维修工作量,而立式的腐蚀部位是在管子根部,以至整个管箱调换。(3)高温预热器的进口管板不再位于高温烟气中,相应于管板的过热、翘曲和变形等缺陷不易发生,提高了钢珠除灰的效果。管式空气预热器的管径和节距的选择主要取决于传热、烟风速的最佳比值、烟空气阻力、堵灰、清洗、振动和制造工艺等因素。常用的管式预热器采用错列布置,管子采用Ф40mm×1.5mm的有缝钢管,其相应的节距如下表:为了延长使用寿命,低温段空气预热器的管子采用Ф38mm×2mm或Ф42mm×3.5mm。又,为了降低堵灰的可能性,采用较大直径Ф51mm×2mm。卧式空气预热器中采用钢珠除灰时,预热器上排管子要经受钢珠的冲击故采用厚壁管Ф40mm×3mm。同时,为了增加管箱的刚性,减少管箱中间的挠度,在管箱的中心和两侧采用间隔布置厚壁管。考虑到运输、安装和制造的尺寸超限和起重设备等因素,管式空气预热器通常沿着锅炉宽度方向均分成若干个管箱。管箱的高度或长度一般不宜太高或太长。同时,立式管箱高度还与原材料长度和厂房高度以及起重设备能力和高度有关。若立式管箱高度太高,则不但刚性差、制造装配不便,还给运行维护、管内清灰带来不便。一般推荐高度不超过5m。卧式管箱的长度也不宜太长,以免中间过度挠曲。一般推荐长度为3~3.5m。对于低温段预热器,不论是立式或卧式,管箱的高度一般取为1.5m左右,便于维修和更换。空气预热器中烟气和空气速度的选择应从传热、阻力和磨损等诸方面加以综合考虑。推荐的烟、空气速度如下表:上表中大的数值适用于燃油或燃气机组,小的数值适用于固体燃料,且随固体燃料中的灰分及其灰渣磨损性而异,多灰或含磨损性严重灰渣,偏向于采用较低的速度。烟、空气速度值的选择从传热角度分析,要获得较佳的传热系数应使烟气侧表面传热系数接近于空气侧表面传热系数。因此,立式预热器中,空气速度与烟气速度之比值约为0.45~0.55。卧式预热器大都用于液体燃料机组。设计的主要需注意的问题是腐蚀。为此,应尽可能提高管壁温度,故空气速度与烟气速度之比值为0.4~0.6。比值小时,壁温较高,但当比值<0.4时,带来结构布置上的困难和烟速增加后,烟气阻力的急剧上升。按照上述的烟、空气速度推荐值,预热器的传热系数约为17.5~23.3W/(㎡·℃)。当燃用的燃料中硫分较高又没有采取特殊措施时,空气预热器可能发生低温腐蚀。这种低温腐蚀大多发生在首先与冷空气换热的空气预热器下部,即所谓的冷端。而在预热器的上部,由于烟气温度和空气温度都较高,预热器管壁温度高于烟气露点,很少发生低温腐蚀。如果将低温段预热器易腐蚀的下部与不易腐蚀的上部分别做成两个独立可拆分的部分,如下图:当由于空气预热器受到腐蚀而需要更换时,只需更换下部的预热器,材料的消耗和工作量均可大大减少。烟气和空气的流动方向相互交叉,通常空气和烟气作不大于4次交叉。一般,一级空气预热器可以加热空气温度达280~300℃。要使热空气的温度更高,应采用双级布置。第二级空气预热器的进口烟温不超过500~550℃。否则上管板会形成氧化皮,由于短管效应,产生管板翘曲及管子与管板脱离。热管作为一种热交换器,近年来我国有不少电厂开始研究,并且逐步应用在空气预热器上,制成热管式空气预热器。热管式空气预热器安装像管式预热器一样,在烟道内放置若干组管箱,管箱内放置若干只作为换热器的热管。下图是热管式空气预热器在烟道内的一种布置方案:单只热管的工作原理如下图所示:按较精确定义,热管应称之为“封闭两相传热系统”,即在一个封闭的体系内,依靠流体(传热工质)的相态变化来传递热量的装置。重力式钢水热管,由管壳和将管壳抽成真空并充入适量的水后密封而成。当热源(如烟气)对其一端加热时,水(工质)由于吸热而汽化,蒸汽在压差作用下高速流向另一端,并向冷源(如空气)放出潜热而凝结,凝结后的水在重力作用下从冷端(上端)流回热端(下端)重新被加热,如此重复下去,便可把热量不断地通过管壁从烟气侧传给空气而使空气变为热空气。用热管组装而成的热管式空气预热器,具有体积小、阻力小、防止低温腐蚀性能好、漏风几乎为零等优点。所以,检修和日常维护的工作量少,且使用寿命较长(一般为10~15年)。。

热管空气预热器

设计说明书

班级: XX1

姓名: XXX 学号: 0 X

目录

热管空气预热器设计任务书 (2)

热管空气预热器热力计算 (3)

热管空气预热器结构设计计算 (10)

热管空气预热器设计任务书

设计题目:热管空气预热器的设计

设计要求:烟气、空气为清洁气体,不含任何杂质,烟气成分按标准烟气进行计算

设计参数:烟气进口温度 t 1h = 280℃ ; 烟气出口温度 t 2h = 180℃ ; 空气进口温度 t 1c = 20℃ ;

烟气流量(标准状况) G h =8000 Nm 3/h ;

空气流量(标准状况) G c =6400 Nm 3/h;

烟气标况下的密度 错误!未找到引用源。

f h =1.295kg/m 3;

空气标况下的密度 错误!未找到引用源。

f c =1.293 kg/m 3

选用水为热管工质,管壳材料为20号锅炉无缝钢管,翅片材料为低碳钢,翅片与管壳连接方式为高频焊接。

这种热管的参数为:

光管外径d o =0.032m ;热管内径d i =0.026m ;

翅片高度l f =0.015m ;翅片厚度f =0.0012m ;翅片间距 s f =4mm ; 翅片节距s

f ’= s f + f=5.2mm ;

每米热管长的翅片数n f =错误!未找到引用源。

热管换热器管子排列形式为等边三角形排列,如图,横向管子中心距S T =0.081m ;S L =S T =0.081m 。

其热力设计计算和结构设计计算如下:

差

数

........忽略此处.......。

本科毕业设计说明书热管式热交换器(烟气余热回收空气预热器)Heat pipe heat exchanger (flue gas heat recovery air preheater)摘要热管是一种依靠管内工质的蒸发,凝结和循环流动而传递热量的部件。

由热管元件组成的,利用热管原理实现热交换的换热器称之为热管换热器。

热管换热器最大的特点是:结构简单,传热效率高、动力消耗小。

其越来越受到人们的重视,是一种应用前景非常好的换热设备。

目前,它被广泛应用于动力、化工、冶金、电力、计算机等领域。

本文就热管换热器的发展现状、趋势、应用及设计做了一个简要的论述,着重探讨了热管换热器的设计。

在讨论热管换热器的设计过程中,主要针对热力计算,设备结构计算、元件参数的选择做了一个合理构建。

关键词:热管;热管热交换器;设计计算;ABSTRACRely on heat pipe is a pipe working fluid evaporation, condensation and recycling the flow of heat transfer member. Components of the heat pipe, heat pipe principle the use of heat exchange heat exchanger called the heat pipe heat exchanger. Heat pipe heat exchanger biggest feature is: simple structure, high heat transfer efficiency, power consumption is small. Which more and more people's attention, is a very good application prospects heat transfer equipment. Currently, it is widely used in power, chemical, metallurgy, electric power, computers and other fields. In this paper, the development of heat pipe heat exchanger status, trends, application and design to make a brief discussion, focused on the heat pipe heat exchanger design. In discussing the heat pipe heat exchanger design process, mainly for thermal calculation, equipment, structural calculations, component selection of parameters made a reasonable construction.Key words:Heat pipe;Heat pipe heat exchanger;Design calculations;目录第一章绪论 (1)第一节热管及热管换热器概述 (1)第二节热管及其应用 (3)1.2.1热管的构造原理 (3)1.2.2热管的工作原理 (7)1.2.3热管的基本特性 (8)1.2.4热管分类 (8)1.2.5热管技术 (9)1.2.6热管技术特点 (10)第二章热管换热器 (12)第一节热管换热器技术优势 (12)第二节热管换热器的分类 (12)第三节换热器应用前景 (14)第三章热管气-气换热器设计中应注意的问题 (16)第四章热管气-气换热器设计步骤 (17)第一节计算步骤 (17)第二节符号说明 (19)第三节标注说明 (20)致谢 (22)参考文献 (23)附录 (25)外文资料及翻译 (35)任务书 (55)第一章绪论第一节热管的发展及现状在现有的传热元件中,热管是我们所知的最高效的传热元件之一,它能将大量热量通过其特别小的截面积远距离地传输而不需要外加动力。