第8讲汽车典型零件制造工艺

- 格式:ppt

- 大小:1.60 MB

- 文档页数:60

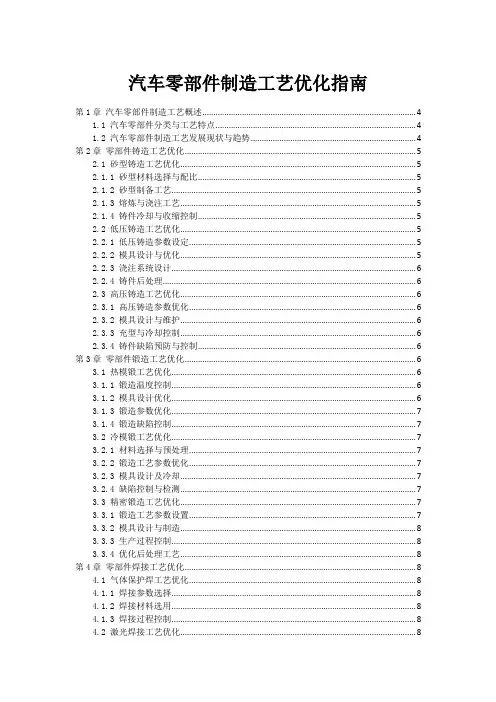

汽车零部件制造工艺优化指南第1章汽车零部件制造工艺概述 (4)1.1 汽车零部件分类与工艺特点 (4)1.2 汽车零部件制造工艺发展现状与趋势 (4)第2章零部件铸造工艺优化 (5)2.1 砂型铸造工艺优化 (5)2.1.1 砂型材料选择与配比 (5)2.1.2 砂型制备工艺 (5)2.1.3 熔炼与浇注工艺 (5)2.1.4 铸件冷却与收缩控制 (5)2.2 低压铸造工艺优化 (5)2.2.1 低压铸造参数设定 (5)2.2.2 模具设计与优化 (5)2.2.3 浇注系统设计 (6)2.2.4 铸件后处理 (6)2.3 高压铸造工艺优化 (6)2.3.1 高压铸造参数优化 (6)2.3.2 模具设计与维护 (6)2.3.3 充型与冷却控制 (6)2.3.4 铸件缺陷预防与控制 (6)第3章零部件锻造工艺优化 (6)3.1 热模锻工艺优化 (6)3.1.1 锻造温度控制 (6)3.1.2 模具设计优化 (6)3.1.3 锻造参数优化 (7)3.1.4 锻造缺陷控制 (7)3.2 冷模锻工艺优化 (7)3.2.1 材料选择与预处理 (7)3.2.2 锻造工艺参数优化 (7)3.2.3 模具设计及冷却 (7)3.2.4 缺陷控制与检测 (7)3.3 精密锻造工艺优化 (7)3.3.1 锻造工艺参数设置 (7)3.3.2 模具设计与制造 (8)3.3.3 生产过程控制 (8)3.3.4 优化后处理工艺 (8)第4章零部件焊接工艺优化 (8)4.1 气体保护焊工艺优化 (8)4.1.1 焊接参数选择 (8)4.1.2 焊接材料选用 (8)4.1.3 焊接过程控制 (8)4.2 激光焊接工艺优化 (8)4.2.2 激光焊接设备选择与维护 (8)4.2.3 激光焊接过程监控与调整 (8)4.3 焊接质量检测与控制 (9)4.3.1 焊接缺陷检测 (9)4.3.2 焊接接头功能检测 (9)4.3.3 焊接过程质量控制 (9)4.3.4 焊接质量改进 (9)第5章零部件机加工工艺优化 (9)5.1 车削工艺优化 (9)5.1.1 选择合适的切削速度 (9)5.1.2 优化刀具参数 (9)5.1.3 选用合适的切削液 (9)5.1.4 优化加工路径 (9)5.2 铣削工艺优化 (9)5.2.1 选择合适的铣削方式 (10)5.2.2 优化铣削参数 (10)5.2.3 选用高品质刀具 (10)5.2.4 优化切削液应用 (10)5.3 钻削工艺优化 (10)5.3.1 钻头选择与优化 (10)5.3.2 优化钻削参数 (10)5.3.3 钻削顺序及路径优化 (10)5.3.4 预防钻头断裂 (10)5.4 加工中心工艺优化 (10)5.4.1 优化编程策略 (10)5.4.2 优化装夹方式 (10)5.4.3 多工序集成 (10)5.4.4 选用高精度刀具 (11)第6章零部件热处理工艺优化 (11)6.1 淬火工艺优化 (11)6.1.1 淬火介质选择 (11)6.1.2 淬火温度控制 (11)6.1.3 淬火速率优化 (11)6.2 回火工艺优化 (11)6.2.1 回火温度选择 (11)6.2.2 回火时间控制 (11)6.2.3 多次回火工艺应用 (11)6.3 渗碳工艺优化 (11)6.3.1 渗碳介质选择 (11)6.3.2 渗碳温度和时间控制 (11)6.3.3 渗碳后处理工艺 (12)6.3.4 渗碳工艺参数优化 (12)第7章零部件表面处理工艺优化 (12)7.1.1 喷涂材料选择 (12)7.1.2 喷涂设备与参数设置 (12)7.1.3 喷涂环境控制 (12)7.2 电镀工艺优化 (12)7.2.1 电镀液配方优化 (12)7.2.2 电镀工艺参数优化 (12)7.2.3 电镀设备与辅助系统优化 (13)7.3 热喷涂工艺优化 (13)7.3.1 热喷涂材料选择 (13)7.3.2 热喷涂工艺参数优化 (13)7.3.3 热喷涂设备与工艺流程优化 (13)第8章零部件装配工艺优化 (13)8.1 装配工艺流程优化 (13)8.1.1 流程分析与改进 (13)8.1.2 精简装配工序 (13)8.1.3 优化装配顺序 (13)8.1.4 搭建标准化作业指导体系 (13)8.2 自动化装配工艺优化 (14)8.2.1 自动化装配设备选型与布局 (14)8.2.2 应用与编程 (14)8.2.3 智能化装配系统 (14)8.2.4 信息化管理 (14)8.3 装配质量检测与控制 (14)8.3.1 质量检测方法 (14)8.3.2 检测数据统计分析 (14)8.3.3 质量控制策略 (14)8.3.4 持续改进 (14)第9章零部件制造过程质量控制 (14)9.1 质量管理体系建立与实施 (14)9.1.1 质量手册与程序文件编制 (14)9.1.2 质量管理体系文件管理 (15)9.1.3 内部审核与管控行动 (15)9.1.4 持续改进 (15)9.2 制造过程质量控制方法 (15)9.2.1 过程控制参数优化 (15)9.2.2 检验与测试 (15)9.2.3 SPC技术应用 (15)9.2.4 防错技术应用 (15)9.3 质量问题分析与改进 (15)9.3.1 质量问题识别与追溯 (15)9.3.2 原因分析与纠正措施 (15)9.3.3 预防措施制定与实施 (15)9.3.4 改进效果评估 (16)第10章零部件制造工艺发展趋势与展望 (16)10.1 绿色制造工艺发展 (16)10.2 智能制造工艺发展 (16)10.3 高功能材料在零部件制造中的应用前景 (16)10.4 跨界融合创新工艺摸索与实践 (17)第1章汽车零部件制造工艺概述1.1 汽车零部件分类与工艺特点汽车零部件作为汽车制造的核心组成部分,其质量与功能直接关系到整车的质量和功能。

汽车上一些零件的加工工艺

汽车上的零部件是汽车制造中至关重要的一环,它们的加工工艺直接影响着汽车的性能和品质。

以下是汽车上一些常见零部件的加工工艺:

1. 发动机缸体加工工艺:发动机缸体是发动机的重要组成部分,它需要经过多道工序才能完成加工。

首先是精密铸造,然后通过数控机床进行精细加工、车削、铣削等工序,最后进行喷漆等表面处理。

2. 制动系统盘片加工工艺:制动系统盘片的加工工艺主要包括冷却孔加工、车削、磨床磨削等工序。

这些工序可以提高盘片的散热性和耐磨性,并确保盘片的平整度和圆度。

3. 悬挂系统弹簧加工工艺:悬挂系统弹簧的加工工艺包括钢丝拉拔、成形、热处理等多道工序。

这些工序可以确保弹簧的强度、弹性以及稳定性。

4. 变速器齿轮加工工艺:变速器齿轮的加工工艺是一项复杂的工程,包括铸造、车削、磨削、齿轮加热处理等多个环节。

这些工序可以确保齿轮的强度、耐磨性等性能指标。

总之,汽车零部件的加工工艺涉及到多个工序和技术领域,需要高超的技术和严格的质量控制,以确保汽车的品质和性能。

- 1 -。

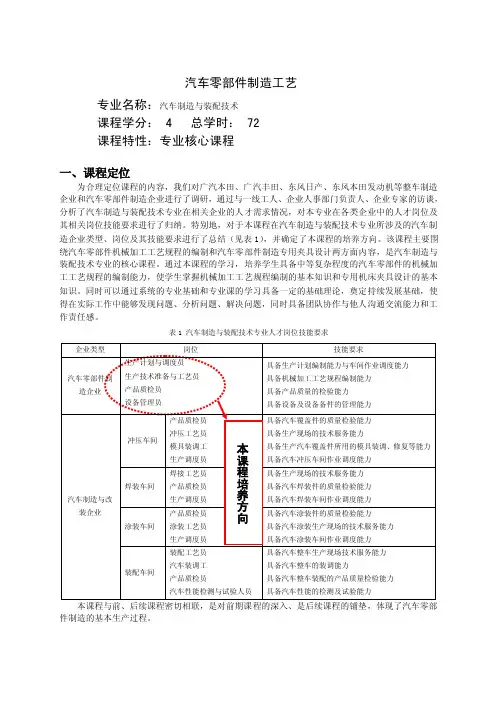

汽车零部件制造工艺专业名称:汽车制造与装配技术课程学分: 4 总学时: 72课程特性:专业核心课程一、课程定位为合理定位课程的内容,我们对广汽本田、广汽丰田、东风日产、东风本田发动机等整车制造企业和汽车零部件制造企业进行了调研,通过与一线工人、企业人事部门负责人、企业专家的访谈,分析了汽车制造与装配技术专业在相关企业的人才需求情况,对本专业在各类企业中的人才岗位及其相关岗位技能要求进行了归纳。

特别地,对于本课程在汽车制造与装配技术专业所涉及的汽车制造企业类型、岗位及其技能要求进行了总结(见表1),并确定了本课程的培养方向。

该课程主要围绕汽车零部件机械加工工艺规程的编制和汽车零部件制造专用夹具设计两方面内容,是汽车制造与装配技术专业的核心课程。

通过本课程的学习,培养学生具备中等复杂程度的汽车零部件的机械加工工艺规程的编制能力,使学生掌握机械加工工艺规程编制的基本知识和专用机床夹具设计的基本知识。

同时可以通过系统的专业基础和专业课的学习具备一定的基础理论,奠定持续发展基础,使得在实际工作中能够发现问题、分析问题、解决问题,同时具备团队协作与他人沟通交流能力和工作责任感。

表1 汽车制造与装配技术专业人才岗位技能要求本课程与前、后续课程密切相联,是对前期课程的深入、是后续课程的铺垫,体现了汽车零部件制造的基本生产过程。

二、课程教学设计理念和思路此部分请进一步提炼、精简课程教学设计以汽车零部件制造企业的生产准备技术人员和工艺人员的岗位技能为依托,结合本人在汽车零部件制造企业多年的实践,课程内容按理论实践一体化编排,设置两个最能体现生产准备技术人员和工艺人员的岗位技能的项目引领学生完成该岗位的典型任务,经历完整的工作过程。

在教学过程中,体现如下理念和思路:1.基于工作过程导向的课程设计对汽车零部件制造企业的生产技术准备技术人员和工艺人员岗位中所涉及的相关技能及工作过程进行分析,归纳出汽车拨叉零件的专用夹具设计、汽车齿轮零件的机械加工工艺规程的编制、活塞和活塞销的装配等典型工作任务和工作过程,以此作为课程的学习项目。

汽车零件生产工艺方案

简介

本文档旨在提供一份关于汽车零件生产工艺方案的概述,以帮助您了解和选择适合您的需求的生产工艺。

工艺选择

在选择汽车零件的生产工艺时,有几个关键因素需要考虑:

1. 零件类型

不同类型的汽车零件可能需要不同的生产工艺。

常见的汽车零件类型包括:

- 引擎部件

- 底盘部件

- 内饰部件

- 外部外壳

根据零件类型的不同,选择合适的工艺确保生产过程的高效性和质量。

2. 材料选择

材料的选择对生产工艺至关重要。

常用的汽车零件材料包括:- 钢铁

- 铝合金

- 塑料

不同材料要求不同的加工工艺,因此在选择生产工艺之前,要考虑材料的特性和要求。

3. 生产效率

生产效率是评估生产工艺的重要指标之一。

考虑以下工艺特点以提高生产效率:

- 自动化程度:自动化程度高的工艺可以减少人工干预,提高生产效率。

- 生产工艺优化:优化的生产工艺可以减少生产时间,降低成本。

具体工艺方案

根据上述因素,我们为您提供以下几种常见的汽车零件生产工艺方案:

1. 铸造

适用于大型金属零件的生产,如引擎部件和底盘部件。

通过熔化金属并倒入模具中进行成型。

2. CNC加工

适用于加工精度高的零件,如传动部件和内饰部件。

通过数控机床进行精确加工和雕刻。

3. 塑料注塑

适用于生产塑料零件,如外部外壳。

通过将熔融塑料注入模具中,并进行冷却和成型。

请根据您的具体需求和零件特性选择适合的生产工艺方案。

如有需要,您可以与相关的生产厂家或专业工艺顾问进一步咨询。