国内大规格棒材半连轧生产工艺特点-g

- 格式:doc

- 大小:120.00 KB

- 文档页数:7

某厂优质棒材轧线的技术特点【摘要】本文介绍了某厂优质棒材轧线的生产工艺、设备装备及技术特点。

【关键词】优质棒材;设备;技术;特点0 前言某厂优质棒材工程于2013年6月投产。

本项目是其产品结构优化调整,淘汰落后、新建等量产能替换项目。

本项目从热送辊道至精轧机组的采用国产设备,其减定径机组、轧线控冷区域和精整区,采用引进工艺技术和关键设备。

1 产品及原料设计年产量为80万吨,产品规格品种为Ф14~70mm的直条光面圆钢。

主要钢种:优质碳素结构钢、冷镦钢、弹簧钢、轴承钢、易切削钢和合金结构钢等。

使用的全部为合格连铸方钢坯,断面尺寸:220×260×10000mm,单根坯料重量:4400kg。

2 轧线主要设备车间工艺平面布置简图见图1。

2.1 钢坯加热炉轧线设1座燃高炉煤气侧进、侧出的双蓄热步进梁式加热炉,采用汽化冷却。

炉型:步进梁式加热炉加热炉尺寸:有效长:41m、内宽:10.8m采用变频调速的单独传动悬臂辊道装出炉,侧进侧出。

加热炉设计主要特点:(1)采用高产、低耗、自动化程度高、生产灵活的侧进侧出步进梁式加热炉;(2)加热炉的水梁和立柱采用汽化冷却;(3)采用错位梁技术和高温段水梁采用骑卡安装的高合金耐热垫块;(4)设置第一加热段、第二加热段、均热段三个控制段进行炉温和空燃比自动控制;(5)采用蓄热式热回收和换向燃烧技术,空煤气双蓄热,预热温度约1000℃,排烟温度降低到180℃以下;(6)采用蜂窝体蓄热式烧嘴结构,单个烧嘴的蜂窝体检修方便,可单独更换;(7)采用分段分侧换向技术,管路较为简单;(8)采用先进、实用、可靠的加热炉自控装置,换向系统自动控制,具有定时换向,顺序换向、超温强迫换向等功能,操作方便可靠;(9)配备先进的加热炉自动化系统,由PLC集中控制管理加热炉各系统和过程。

加热炉实现三段炉温自动控制,以适应钢坯装炉温度的变化和产量变化,对钢坯实行有效灵活的加热。

2.2 轧机选型及主要技术参数生产线设26架轧机,其中1H~21V为无牌坊短应力线轧机,5机架三辊减定径机组。

不锈钢棒线材半连轧工艺的设计翟世先(江苏星火特钢有限公司,江苏兴化225721)摘要:介绍了江苏星火特钢有限公司不锈钢棒、线材连轧复合生产线的工艺设备设计,重点介绍了棒线材、线材生产工艺的特点,以及生产情况。

关键词:不锈钢;棒材;线材;半连轧;设计1 前言江苏星火特钢有限公司与国内生产厂、研究所合作,于2008年建成棒、线材半连轧生产线,设计年产量为25万t,采用方型连铸坯和铸锭,可生产Φ5.5∽Φ18.0mm线材和Φ14∽Φ120mm棒材。

生产线Φ650mm三辊轴承式开坯轧机为北京钢铁设计研究总院设计制造;中轧机组采用了16架Pomin轧机,平立交替布置,由Φ450mmx6、Φ350mmx6和Φ280mmx4轧机组成;精轧机采用了国产摩根5代机型;生产棒材精整设备采用了步进齿条式冷床,由国内相关厂家提供。

2半连轧棒材生产线2.1 工艺平面布置江苏星火特钢有限公司半连轧棒、线材生产线平面图如图1所示。

除了初轧机之外,中轧机组Φ450、Φ350、Φ280mm轧机均以0∽90°,精轧机均以45∽45°布置于车间平面内。

2.2 设备设计车间的设备设计,均考虑了棒、线的原料、产量比例,并有计划有规模地布置实施。

除了Φ650mm开坯机,中轧Φ450、Φ350mm轧机、预精轧Φ280mm轧机都可用于棒材生产,即平辊出椭圆、立辊出棒材;一中轧Φ450mm轧机后能生产Φ45∽Φ120mm棒材,二中Φ350mm轧机和预精轧Φ280mm轧机则生产其它断面(Φ14∽Φ43mm)的棒材。

棒材上冷床倍尺分段,经冷却后无齿锯切断收集;精轧机生产Φ5.5∽Φ18.0mm线材。

轧件在中轧的前后部位,都需切头尾。

切头是为了进口咬入方便、可靠,切尾是为了将不合格中间坯切断。

曲柄连杆式飞剪、四轮驱动的回转剪都能达到此目的。

此功能对解决在轧制不锈钢铸锭材料时头部开裂隙、尾部因缩孔产生劈尾起到很好效果。

三、工艺设计3.1 孔型设计中轧Φ450mm轧机至精轧机全部采用椭圆—圆孔型系统。

棒材厂全连轧线工艺设备特点及改造措施王志明① 王海波(南京钢铁股份有限公司棒材厂 南京210035)摘要 介绍了南钢棒材厂全连轧线的主要工艺设备情况,并经过几年的摸索和改造实践,已由最初年产30万吨的普钢生产线逐步转化为年产60万吨的优特钢生产线,产品结构得到进一步化化,产品质量得到很大提高,给企业创造了可观的经济效益。

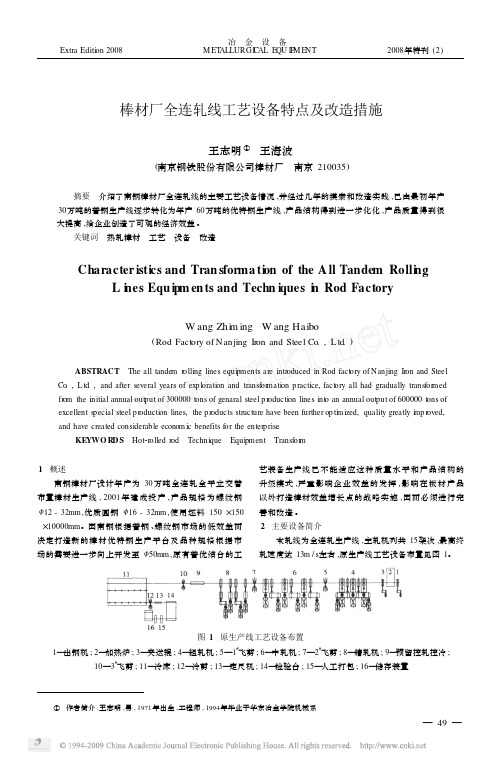

关键词 热轧棒材 工艺 设备 改造Character isti cs and Tran sforma ti on of the A ll Tandem Rolli n gL i n es Equ i p m en ts and Techn i ques i n Rod FactoryW ang Zhi m ing W ang Haibo(Rod Fact ory of Nanjing Ir on and Steel Co .,L td .)ABSTRACT The all tande m r olling lines equi pments are intr oduced in Rod fact ory of Nanjing Ir on and Steel Co .,L td .,and after several years of exp l orati on and transfor mati on p ractice,fact ory all had gradually transf or med fr om the initial annual out put of 300000t ons of genaral steel p r oducti on lines int o an annual out put of 600000t ons of excellent s pecial steel p r oducti on lines,the p r oducts structure have been further op ti m ized,quality greatly i m p r oved,and have created considerable econom ic benefits f or the enter p rise .KE YWO R D S Hot 2r olled r od Technique Equi pment Transfor m1 概述南钢棒材厂设计年产为30万吨全连轧全平立交替布置棒材生产线,2001年建成投产,产品规格为螺纹钢<12-32mm ,优质圆钢<16-32mm ,使用坯料150×150×10000mm 。

钢材工艺技术特点

钢材工艺技术的特点是多样化、高效性和精细化。

首先,钢材工艺技术的多样性体现在不同类型的钢材可以通过不同的加工方法和工艺流程进行生产和加工。

根据不同的需求,可以通过熔炼、铸造、轧制、锻造、焊接等不同的工艺来制造不同形状、尺寸和性能的钢材。

例如,钢板可以通过轧制工艺生产,钢管可以通过焊接或冷拔工艺生产。

钢材工艺技术的多样性使得钢材可以适应各种不同的行业和应用领域的需求。

其次,钢材工艺技术具有高效性。

随着科技的进步和工艺技术的不断改进,现代钢材生产的速度和效率大大提高。

钢材生产线采用自动化控制和智能化设备,可以实现快速的生产和加工。

此外,钢材工艺技术还可以实现材料的高效利用。

例如,通过热处理和冷却等工艺可以改善钢材的性能,使其更加均匀和稳定,并减少废料的产生。

最后,钢材工艺技术的精细化是指钢材生产和加工过程中的各项细节和工艺要求的严格执行。

在钢材生产过程中,需要对原材料的选择、炼钢工艺、热处理工艺等各个环节进行控制和调整,以保证钢材的质量和性能。

例如,钢材的化学成分需要达到标准要求,炼钢过程中的温度和时间需要精确控制,热处理工艺需要根据不同的钢材类型进行优化。

通过精细化的工艺控制,可以提高钢材的强度、韧性和耐腐蚀性。

总之,钢材工艺技术的特点是多样化、高效性和精细化。

这些特点使得钢材可以适应不同的需求,并具有较高的生产效率和

质量。

随着科技的不断进步和工艺技术的不断革新,钢材工艺技术将会继续发展和创新,为钢材产业的发展做出更大的贡献。

东北大学硕士学位论文大规格棒材轧制工艺调整及精密轧制姓名:孙显峰申请学位级别:硕士专业:冶金工程指导教师:赵宪明20070301东北大学硕士学位论文第五章大规格棒材精密轧制具有l根输入传动轴的传统机架,虽然结构比较简单,但它在生产中会有某些不方便。

①由于轧辊的辊缝是不可调的,并且加工孔型时,3个轧辊都留在机架内,所以轧辊孔型只能由最小的轧制规格开始,逐渐地加工成大规格,直到报废。

这样一来,整个车间的生产顺序也只能由小规格到大规格依序进行。

②轧制的数量要与孔型使用寿命匹配,否则就会产生孔型尚未完全磨损就更换或孔型已完全磨损仍要坚持生产的局面。

这对于特殊钢小批量生产的要求也不适应。

③由于轧辊辊缝是不可调的,一个孔型只能轧出一种规格的产品,无法通过辊缝调整轧出相邻规格产品,也就是说,无法实现“自由规格轧制”(Freesizer011ing)。

为了克服传统机架的缺点,KocKS公司改进了三辊机架的结构,开发了具有3根输入传动轴的新式机架(图5.1)。

在这种机架里轧辊可以通过偏心套实现集中调整。

图5.1装置3根轴的3辊机架Fi孵5.13—hi曲‰dsEquippedwith3Spindles新式机架消除了传统机架的缺点,并且由于机架内消除了传动伞齿轮并可以适当地选择轴承,机架的模数和允许的轧制力、轧制力矩可以比传统机架高30%左右,特别适用于特殊钢低温轧制的要求。

因此,它不仅可以用于精密定径,而且更适用于“压缩和定径联合机组”(R.S.B)。

这种新式机架的轧辊辊环磨损后,需要拆下在机架外加工,轧辊也是可调的,所以对辊环的安装调整精度要求很高,否则就无法达到“精密定径”的目标。

5.1,2大压下定径机Oms^1)大压下定径机(TheHi【ghReductionSizingMilI-HRSM)由达涅利一摩加沙玛公司(Morgardshammar)设计制造,3架紧凑式布置的短应力线机架组成,第l架东北大擘硕士学位论文第五章大规格棒材精密轧制目前己开发的“悬臂式定径机架”有cos20/40,CGS40/502种规格,前者可定径的最大规格为巾40咖,后者为4)50删。

国内半连轧大规格棒材生产工艺特点陈志强(中冶华天工程技术有限公司马鞍山 243005)摘要:随着世界制造业向我国转移,以轧代锻的产品大增,特别是大规格棒材需求量剧增,催生了以半连轧方式来生产大规格合金棒材的轧钢工艺。

本文以国内新建的部分半连轧棒材生产线为例介绍了这种生产工艺的特点和优势。

关键词:半连轧,大规格棒材,初轧开坯1.前言随着国内汽车零部件制造、发电设备生产和工业机械制造等行业的迅猛发展,国内大规格棒材产品的需求也与日俱增。

过去,我国大规格棒材产品的生产主要集中在传统特钢行业通过锻造方式生产,而锻造生产在在成本和效率等方面都与轧制生产无法相比。

因而大规格棒材的生产方式的转变就迫在眉睫。

应运而生的就是以轧代锻的大规格棒材半连轧轧制生产。

从表1可以看出,目前,这种生产方式轧机的布置形式多为二辊或三辊初轧机加上数架连轧机组。

初轧开坯、大压缩比、大坯型和多坯型是其主要特点。

表 1 国内近年新建和改造的半连轧大规格棒材生产线序号轧机名称原料规格产品规格(mm)轧机组成投产时间改造时间1 湘潭750初轧[1]240×240 Φ50~150(Φ160~200)Φ750二辊可逆+Φ650×8连轧1958 20022 大冶850初轧[1]连铸坯:460×350钢锭:3.6t、5.6tΦ70~250(300)Φ850二辊可逆+Φ750×6连轧1956 20013 大冶特钢三轧厂650机组[2]Φ38~130 Φ650三辊可逆+Φ550×4连轧+Φ400×2连轧+Φ350×4连轧+3架精轧机4 宝钢1300初轧[1]连铸坯:320×425mm钢锭:10.3t、13.5t、19.8t、28.0t140、160、75~160175~230(90)Φ1300双机架串列初+Φ800×2+Φ700×4连轧1985 20055 兴澄大棒轧机[1]370×490 Φ120~2501002~1802Φ1000二辊可逆+Φ760×3+Φ670×32006年新建6 淮阴大棒轧机[1]Φ380mm、Φ450mm、Φ500mmΦ50~250 Φ1000二辊可逆+Φ900×3+Φ750×3+Φ500×42006年新建7 大连钢厂大棒轧机[1]380×490钢锭:2.1t、3.6t、5.6tΦ60~300150×150Φ1000二辊可逆+Φ850×4+Φ650×42007年新建8 大连钢厂750初轧[3]钢锭: 3.5t Φ42~18030~90mm×350~450mm工模具扁钢Φ1000二辊可逆+Φ850×4+Φ650×41984 20039 本溪特钢[3]Φ50~200 Φ800二辊可逆+Φ650×410 西宁特钢[3]Φ140~250 750+6架平立联合11 南京钢铁中型厂150×220180×240320×480Φ40~180mm Φ850/750二辊可逆+Φ750/650×4+Φ610/530×4+Φ480/420×2200812 新兴铸管厂350×450 Φ120~220mm Φ1100/950二辊可逆+Φ750/650×42009新建注:空白处为不祥。

2.典型生产工艺介绍大规格棒材半连轧生产主要以优质钢(优质碳素钢、合金结构钢、弹簧钢、轴承钢、冷镦钢)的大矩形连铸坯(或方坯或圆坯)为原料。

少数合金钢厂同时以钢锭和连铸坯为原料。

这种工艺生产任务主要有二个:一是一火成材直接生产Φ70—250mm(经过开坯后的连轧机)的大圆钢;二是为线材轧机和棒材轧机提供部份的轧制坯(有特殊性能要求的产品)。

兴澄特钢的二轧分厂的大棒生产线是这一生产工艺的典型代表,其生产工艺流程如图l所示。

连铸坯图1 兴澄特钢二轧分厂的大棒生产线生产工艺流程图2.1加热2.1.1坯料大规格棒材半连轧轧制工艺,主要使用的坯料为连铸坯和钢锭。

具体见表1。

可以看出,大断面和多断面连铸坯是其主要特点。

这是由产品规格范围宽,钢种以高合金钢为主,并且要求大压缩比决定的。

压缩比是为了保证最终产品的组织结构和机械性能所需要的最小变形量,是保证内在质量所需的一个经验数据,其数值与钢水和连铸的质量密切相关,因此,压缩比随着炼钢和连铸水平的提高产生一定的变化,但是随着含碳量和合金含量的升高,最小压缩比要求也逐渐增大。

目前不同钢种要求的最小压缩比的参考值见表2。

表2 不同钢种要求的最小压缩比[4]钢种最小压缩比低碳钢和低碳合金钢6∶1中碳钢和中碳合金钢6∶1高碳钢和高碳合金钢(8~12)∶1轴承钢(非滚动体)和不锈钢等高合金钢(12~15)∶1滚珠轴承钢(滚动体) (30~50)∶12.1.2加热设备以连铸坯为原料的几条新建的大规格棒材半连轧生产线,加热设备采用步进式加热炉,同时采用钢锭和连铸坯的生产线,加热设备既有均热炉,又有步进式加热炉[1]。

同时有均热炉和步进式加热炉的工厂,炉子能力的选择和操作方式的配合都是问题[1]。

对于连铸坯用量占主导的生产线,为保证轧机的均衡生产,步进式加热炉的小时产量要与轧机机时产量相匹配。

均热炉的加热能力按其年能力与年轧制的钢量平衡。

实际生产时,只能一个均热坑加热好后集中出炉,此时步进炉不出钢,待一个或二个均热坑的钢锭轧完后,再由步进炉出钢。

2.2 轧制2.2.1开坯轧制二辊可逆轧制,每道次调整压下量,机前移钢翻钢。

现在压下量的控制改程序控制,移钢、翻钢可以程序控制,但人工操作仍比自动操作显示出巨大的优势。

[1]兴澄Φ1000两辊可逆轧机Φ1100/Φ890×2500 570 4800 0/50/120 AC淮阴Φ1000两辊可逆轧机Φ1100/Φ890×2500 570 4800 0/50/120 AC大连Φ1060两辊可逆轧机Φ1060/Φ940×2500 571 5000 0/60/120 AC轧机的规格和性能如上表所列。

同以前的初轧机相比有以下变化。

1)只用连铸坯为原料的开坯机,因原料比较长可以取消传统的机架辊,需要求兼轧钢锭者仍需要机架辊,上辊的提升高度减小了,只有700mm。

2)现在的初轧—开坯机产量在100万吨左右,30年前相同规格的初轧机产量在150—200万吨以上,产量和效率都远不如旧时高,因此,不需要那么高的电机功率和传动效率。

旧时的初轧机是每一根轧辊由一个电机(或二个三个电机)单独传动,中间不设齿轮机座。

现在则由一台4800kw(或5000 kw)交—交变频电机,通过齿轮机传动上下两个轧辊。

3)机前机后设有推床,前后推床的移动和开合同步操作,在设计上除电气同步外还设有机械同步,以确保前后推床的操作绝对同步。

机前设有钩式的翻钢机,只在机前翻钢,机后不设翻钢机(只是在轧制H型钢时机前机后都设翻钢机)。

辊式抱紧半环旋转的翻钢机在以前用可逆式轧机轧制圆式用过,如苏州钢厂引进英国80年代的二手设备(810二辊轧机),其它新老初轧机用的都是翻钢钩提升式翻钢机[1]。

4)机前机后的工作辊道由过去的集体传动,现改为每个辊由一个电机单独传动,提高了工作的可靠性。

由于锭重减小,加热均匀,轧制过程中轧件对辊道的冲击相对减少,辊子的结构也由过去的实心锻钢辊改为厚壁钢管的空心辊。

2.2.2 火焰清理2005年新建的江阴兴澄大棒生产线,在可逆轧机后安装了火焰清理机,据现场观察,使用火焰清理后的中间坯表面如镜面光滑。

火焰清理对表面质量确有好处,代价是金属消耗大大增高。

以370mm×490mm坯料轧至180mm×180mm后进行清理,清理深度以2mm计算,金属损耗4.4%。

2.2.3 剪切设备中间坯切头和分段的剪切设备,考虑中间坯料断面尺寸较大,主要有热剪剪切和火焰切割机切割两种方式。

国内大多数半连轧棒材生产线都采用热剪剪切。

因为相对与热剪剪切使剪切部位的变形,火焰切割对切割部分性能的影响更大。

2.2.4 连轧机现在连轧机的功能主要是轧制大规格圆钢。

因为现在下游的线材或棒材轧机用的坯料规格已扩大至150mm×150mm~160mm×160mm,除少数高速钢等热硬型钢种外已不需要规格更小的钢坯。

连轧机一般为6架或8架,平/立交替布置,单独电机传动。

除宝钢的连轧机仍是老式的闭口式机架外,大部分改造或新建都采短应力线轧机。

主要产品为大圆钢,换孔槽和换辊的次数增多,整体机架更换的短应力线轧机更适合频繁更换。

小规格的棒线材为实现无张力轧制,机架间设置活套,机架间的立式活套在设计和操作上更方便,采用椭圆—圆孔型系统,这样要在水平机架出椭圆,其机架的布置型式为平/立布置。

在大棒的轧制中由于规格大,不能设置活套。

因此就不一定需要平/立布置,有的厂家提出立/平布置更好,因为从平辊出圆的精度比立辊要好。

但是这种方式却需要在精轧机组前设计一台翻钢机和一个夹送辊用于将轧件准确顺利的进入第一架精轧机。

日本公司比较喜欢立/平布置,如采用日本技术的宝钢、兴澄都是立/平布置,而Danieli、Pomini等欧洲的公司仍坚持平/立布置,淮钢和大连就还是平/立布置。

表4宝钢连轧机组性能[1]连轧机组轧辊尺寸 mm 辊颈mm 电机kW 转速rpm 速比V1 Φ800×1300 460 1100 0/400/800 44.5H2 Φ800×1200 460 1100 0/400/800 34.5V3 Φ700×1200 440 1300 0/400/800 23.5H4 Φ700×1200 440 1300 0/400/800 17.5V5 Φ700×1200 440 1400 0/400/800 13.6H6 Φ700×1200 440 1400 0/400/800 10.3表5 大连金牛750初轧车间连轧机组性能[2]机组序号轧辊尺寸 mm 电机kW 转速rpm 速比最大轧制力最大轧制力矩中轧机组1H Φ700/620×800 600 480/1200 55.20 4500 450 2V Φ700/620×800 600 480/1200 42.60 3500 420 3H Φ700/620×800 600 480/1200 33.00 4500 350 4V Φ700/620×800 600 480/1200 25.80 3500 270精轧机组5H Φ430/360×750 600 480/1200 20.37 1200 145 6V Φ430/360×750 500 480/1200 16.88 1200145 7H Φ430/360×750 600 480/1200 13.29 120095 8V Φ430/360×750 500 480/1200 11.30 120095 9H Φ430/360×750 600 480/1200 9.15 12006010V Φ430/360×750 500 480/1200 7.22 1200602.3 精整2.3.1锯切定尺轧制成成品尺寸的圆钢或者轧制方坯切成定尺长度,可以用剪,也可以用锯。