1液_液萃取过程的模拟计算

- 格式:pdf

- 大小:676.25 KB

- 文档页数:11

浙江科技学院本科毕业设计(2016届)题目萃取精馏法精制醋酸工艺过程设计学院生化/轻工学院专业化学工程与工艺班级化工121学号5120420023学生姓名吕轶指导教师刘赫扬完成日期2016年5月21日浙江科技学院毕业设计(论文)、学位论文版权使用授权书本人吕轶学号5120420023 声明所呈交的毕业设计(论文)、学位论文《萃取精馏法精制醋酸工艺过程设计》,是在导师指导下进行的研究工作及取得的研究成果。

除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,与我一同工作的人员对本研究所做的任何贡献均已在论文中作了明确的说明并表示谢意。

本毕业设计(论文)、学位论文作者愿意遵守浙江科技学院关于保留、使用学位论文的管理办法及规定,允许毕业设计(论文)、学位论文被查阅。

本人授权浙江科技学院可以将毕业设计(论文)、学位论文的全部或部分内容编入有关数据库在校园网内传播,可以采用影印、缩印或扫描等复制手段保存、汇编毕业设计(论文)、学位论文。

(保密的学位论文在解密后适用本授权书)论文作者签名:导师签名:签字日期:2016年5月21日签字日期:2016年5月21日萃取精馏法精制醋酸工艺过程设计学生姓名:吕轶指导教师:刘赫扬(浙江科技学院生物与化学工程学院/轻工学院)摘要:本文在介绍醋酸-水体系分离方法的基础上,以NMP(N-甲基吡咯烷酮)作为萃取剂,对醋酸-水溶液萃取精馏过程进行研究分析,利用软件Aspen Plus 进行萃取精馏过程的模拟,得出的数据代入Exchanger Design and Rating对换热器进行设计选型。

用SW6-2011对塔设备进行壁厚的设计,最后对其做经济分析。

模拟计算时,物性方法选用NRTL,规定醋酸溶液的进料浓度为60%、流率为550kmol/h,精馏塔选择Radfrac模块,主要研究了醋酸-水精馏塔的理论塔板数、回流比、进料位置、萃取剂用量对精馏过程的影响。

化学分析模拟试题及答案1、用30mlCCl4萃取等体积水溶液中的I2(分配比为8.5),下列何种萃取方法最为合理( )。

A、30ml1次B、10ml 3次C、5ml 6次D、2ml 15次答案:B2、使用(),如加热时间过长会形成难溶的盐沉淀。

A、H2SO4B、H3PO4C、HClO4D、HCl答案:B3、CNAS-CL01-A002检测和校准实验室能力认可准则在化学检测领域的应用说明中要求,适用时,实验室应使用控制图监控实验室能力。

质量控制图和警戒限应基于()。

实验室也应观察和分析控制图显示的异常趋势,必要时采取处理措施。

A、统计原理B、标准范围C、判定要求D、不确定度答案:A4、实验室中加热氯酸钾以制取氧气时,要加一些二氧化锰,这是因为:( )。

A、二氧化锰不起作用B、二氧化锰促进氯酸钾分解C、二氧化锰极易分解D、二氧化锰反应作为反应物,参与反应答案:B5、有甲乙两种不同浓度的有色溶液,用同一波长的光测定,当甲溶液用1cm比色皿,乙溶液用2cm比色皿时,获得的吸光度相同,则它们的浓度关系为()A、甲是乙的二倍B、甲是乙的二分之一C、甲等于乙D、乙是甲的二倍答案:A6、已知MZnO=81.38g/mol,用它来标定0.02mol的EDTA溶液,宜称取ZnO为()。

A、4gB、1gC、0.4gD、0.04g答案:D7、欲配制1000mL0.1mol/L的HCl溶液,应取12mol/L的浓盐酸()毫升。

A、0.84mLB、8.4mLC、1.2mLD、12mL答案:B8、分光光度法分析中,对于组分复杂,干扰较多而又不清楚组成的样品,可采用以下( )定量方法来消除背景影响。

A、工作曲线法B、直接比较法C、标准加入法答案:C9、100 ppm等于()%。

A、0.1B、0.01C、0.001答案:B10、50毫升滴定管的最小刻度值是()毫升。

A、0.01B、0.02C、0.1D、0.2答案:C11、当一束光通过溶液时,一部分光被溶液吸收,一部分透过溶液,一部分被溶液反射;透过光的强度与入射光的强度之比称为()。

MTBE装置流程模拟计算一、工艺流程简述MTBE(甲基叔丁基醚)是理想的高辛烷值汽油添加剂,是近20年长盛不衰、销售量最大、发展最快的化学品。

含10%MTBE的汽油能使燃料消耗下降7%左右。

除了增加汽油含氧量外,还可以促进清洁燃烧,减少汽车有害气体排放对大气的污染。

但是MTBE极易溶解于水,当地下储油罐泄漏或汽油溢撒至地面时,MTBE分子会比汽油中的其他成分更快地穿过土壤进入地下水,即使在浓度很低的情况下,也会导致水质恶臭。

美国地质调查表明,使用新配方汽油的地区中20%地下水检测到MTBE,而未使用新配方汽油的地区只有约2%的地下水检测到MTBE。

近年来美国联邦研究部门展示MTBE是可能对人类致癌的物质。

美国加利福尼亚州已决定在2002年12月31日后禁止使用MTBE。

根据这一趋势,美国其它州也可能在不久的将来限用或禁用。

欧洲的汽油储罐主要为地上罐,与美国的情况不同,所以一直未采取限制措施。

我国国内MTBE的需求,主要受国内外高标号汽油需求的影响。

2000年国家公布了新标准汽油的质量标准,其中增加了苯含量,芳烃含量和烯烃含量的测定项目,规定汽油中烯烃含量不大于35%,另外还有氧含量的指标要求。

目前,国内新标准清洁汽油的产量还不高,因此要全面适应2003年1月1日起在全国范围内实施新标准清洁汽油的要求,就需要大量生产新标准清洁汽油的添加剂,所以近几年内作为高辛烷值汽油主要调和组分MTBE的需求量还会有所增加。

自1973年世界上第一套年产10万吨的MTBE装置在意大利建成投产以来,我国从上世纪70年代末80年代初开始进行合成MTBE技术的研究。

至1984年,我国第一套以固定床列管式反应器为基础的年产5500吨工业实验装置在齐鲁石化公司橡胶厂建成投产,经过多年生产实践和不断的技术改进,目前我国MTBE生产技术有:固定床技术、膨胀床技术、催化蒸馏技术、混相床和混合反应蒸馏等多种生产技术。

生产规模也从年产千吨扩大到年产14万吨,先后有6种生产技术成功地用于我国的近40套MTBE装置,技术水平达到当前世界先进水平。

PRO/II与石油化工工艺过程模拟计算一、PRO/II简介1.1、概述PRO/II软件是美国SIMSCI公司推出的微机版本石油化工工艺流程模拟软件,该软件具备有丰富的物性数据库和热力学方程供用户描述不同状态下的流体热力学过程,对多种炼油、化工工艺过程具有广泛的适应性。

该软件不仅可以作为新设计炼油、化工工艺装置的工艺流程模拟软件,同时作为装置标定计算、设备核算的软件。

PRO/II软件在我国的应用十分广泛,其中DOS系统的V3.3、V4.02版本和WINDOWS 操作系统的V4.13 WITH PROVISION V2.0以上版本是比较常用的。

PRO/II软件是很多炼油、化工等设计院进行工艺设计的首选工艺模拟软件之一,同时也是炼油、化工等生产单位进行装置标定计算、设备核算的首选工艺模拟软件之一。

在实际工作中,有很多时候会遇到解决装置“瓶径”的问题,而塔设备往往是需要进行标定或核算的重要设备之一,这时应用PRO/II软件提供的精馏、吸收、萃取等单元操作过程的严格计算方法进行单塔模拟计算或全流程模拟计算是非常方便的。

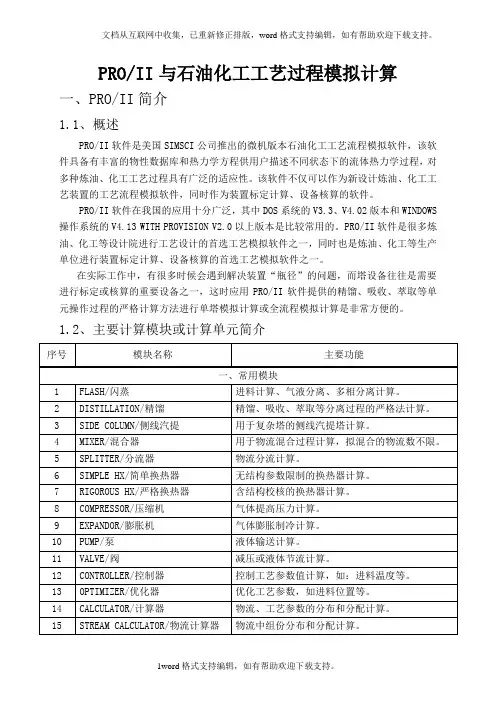

1.2、主要计算模块或计算单元简介二、PRO/II热力学方法的初步分析PRO/II提供多种用于流体的气液平衡常数、液液平衡常数、焓、熵、密度和其他传递性能参数等热力学计算方法,由于每种热力学方法有一定的适用范围,在应用PRO/II 解决具体问题时,选择合适的热力学方法是能否正确模拟工艺过程的关键。

以下分类讨论PRO/II提供的主要的热力学方法。

2.1、普遍化方法普遍化方法主要包括用于烃类物系计算的SRK方程、PR方程、BWRS方程、GS方程、IGS方程、BK10方程等,各方程的适用范围如下:2.2、液相活度系数方法液相活度系数方法主要包括用化工、石油化工物系气液、液液、气液液平衡及相关物性参数计算的NRTL(Non-Random Two Liquid)方程、UNIQUAC方程、WILSON方程、UNIFAC方程、VANLAAR方程、FLORY方程、MARGULES方程等,各方程的适用范围如下:2.3、专用数据包方法PRO/II专用数据包用于计算指定物系的气液、液液平衡及相关物性参数,主要包括GLYCOL数据包、SOUR WATER数据包、ALCOHOL数据包、AMINE数据包等,各专用数据包的适用范围如下:三、PRO/II在石油化工装置塔模拟采用的热力学方法石油化工装置种类繁多,以下将分类介绍PRO/II软件在部分装置塔模拟计算推荐采用的平衡常数的热力学计算方法和相应的数据包。

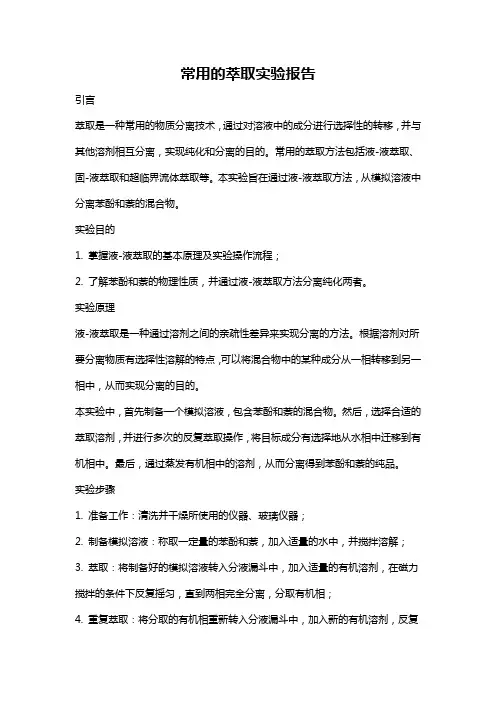

常用的萃取实验报告引言萃取是一种常用的物质分离技术,通过对溶液中的成分进行选择性的转移,并与其他溶剂相互分离,实现纯化和分离的目的。

常用的萃取方法包括液-液萃取、固-液萃取和超临界流体萃取等。

本实验旨在通过液-液萃取方法,从模拟溶液中分离苯酚和萘的混合物。

实验目的1. 掌握液-液萃取的基本原理及实验操作流程;2. 了解苯酚和萘的物理性质,并通过液-液萃取方法分离纯化两者。

实验原理液-液萃取是一种通过溶剂之间的亲疏性差异来实现分离的方法。

根据溶剂对所要分离物质有选择性溶解的特点,可以将混合物中的某种成分从一相转移到另一相中,从而实现分离的目的。

本实验中,首先制备一个模拟溶液,包含苯酚和萘的混合物。

然后,选择合适的萃取溶剂,并进行多次的反复萃取操作,将目标成分有选择地从水相中迁移到有机相中。

最后,通过蒸发有机相中的溶剂,从而分离得到苯酚和萘的纯品。

实验步骤1. 准备工作:清洗并干燥所使用的仪器、玻璃仪器;2. 制备模拟溶液:称取一定量的苯酚和萘,加入适量的水中,并搅拌溶解;3. 萃取:将制备好的模拟溶液转入分液漏斗中,加入适量的有机溶剂,在磁力搅拌的条件下反复摇匀,直到两相完全分离,分取有机相;4. 重复萃取:将分取的有机相重新转入分液漏斗中,加入新的有机溶剂,反复萃取多次,直至水相没有目标物质明显残留;5. 去除溶剂:将得到的有机相放入烧杯中,使用旋风蒸发器除去有机溶剂;6. 分析纯品:将蒸发后的残渣进行定量称重,得到苯酚和萘的质量。

实验结果与分析根据实际操作,我们成功地制备了模拟溶液,并进行了多次液-液萃取操作。

经过蒸发后,得到了苯酚和萘的残渣。

经过分析,苯酚的质量为Xg,萘的质量为Yg。

据此可以计算出苯酚和萘在模拟溶液中的质量分数。

结论本实验通过液-液萃取方法成功地分离了苯酚和萘的混合物,并且得到了两者的纯品。

液-液萃取是一种常用的分离技术,能够在实际操作中有效地实现目标成分的纯化和分离。

实验结果表明,液-液萃取方法对于苯酚和萘的分离是可行的,为进一步的研究和应用提供了参考。

关于萃取的实验报告7篇以下是网友分享的关于关于萃取的实验报告的资料7篇,希望对您有所帮助,就爱阅读感谢您的支持。

第一篇Ce4+的萃取实验一、实验目的以磷酸三丁酯(TBP)-煤油为萃取剂进行铀钚萃取分离是乏燃料湿法后处理最重要的核素分离方法。

本实验以非放射性铈元素模拟铀钚元素进行磷酸三丁酯(TBP)-煤油萃取剂萃取铈离子的萃取率及铈离子在实验设计的萃取体系下的分配系数的测量。

通过本实验了解多级萃取与单级萃取对萃取率的影响。

二、实验原理Mn+ + 2TBP = M(TBP)2n+2Ce4+ + H2C2O4 = 2Ce3+ + 2CO2↑ + 2H+2Ce3+ + 3C2O42- + 9H2O = Ce2(C2O4)39H2O↓三、实验步骤A 一级萃取实验1.用电子天平称取2.74g硝酸铈铵,将其完全溶解于25ml 水中,配置0.2mol/l硝酸铈铵溶液。

2.分别用移液管量取2.7ml磷酸三丁酯以及6.3ml煤油,配制30%TBP萃取剂。

3.将配制好的硝酸铈铵溶液以及萃取剂倒入分液漏斗中,采用自动混合仪器使其完全混合,混合1分钟后开盖放气,再混合4分钟。

4.混合后,将分液漏斗静置,可观察到液体分为二层,上面一层为TBP-煤油萃取相,下面一层为硝酸铈铵水溶液萃余相。

5.收集萃余相硝酸铈铵水溶液,待分析萃余相中铈离子的含量。

6.用电子天平称取1.89g草酸,将其完全溶解于30ml水中,配制0.7mol/l草酸溶液。

7.将配制好的草酸溶液在磁力搅拌下缓慢加入第5步骤所收集的萃余相溶液中,此时出现草酸铈沉淀,搅拌5分钟后静置,待下一步分离沉淀物。

8.用电子天平称取经烘箱烘干后的双层滤纸质量。

9.将步骤7的沉淀物混合溶液用锥形漏斗以及双层滤纸过滤混合液,沉淀物残留在滤纸上。

10.将滤纸摊开置于表面皿上放入烘箱中在80度下烘干沉淀,约4小时。

11.取出滤纸,用电子天平称量沉淀质量。

12.计算Ce4+的萃取率及分配系数。

环丁砜萃取精馏工艺模拟及优化发布时间:2021-11-22T06:31:21.476Z 来源:《防护工程》2021年21期作者:段日亮[导读] 苯、甲苯、二甲苯(BTX)是重要的基础化工原料,通常由石脑油、裂解汽油及焦化石脑油通过加氢及连续重整得到。

近年来通过轻质烃类芳构化及重芳烃轻质化生产BTX芳烃的技术也得到较快发展。

用于萃取精馏回收芳烃的溶剂主要有环丁砜、N-甲酰基吡咯烷酮? N-甲酰基吗啉等。

其中环丁砜具有溶解能力强、选择性好、分离容易、溶剂损耗少、无毒价廉等特点,在现有国内外萃取精馏装置中得到了广泛应用。

段日亮大庆石化化工一厂黑龙江大庆 163711摘要:苯、甲苯、二甲苯(BTX)是重要的基础化工原料,通常由石脑油、裂解汽油及焦化石脑油通过加氢及连续重整得到。

近年来通过轻质烃类芳构化及重芳烃轻质化生产BTX芳烃的技术也得到较快发展。

用于萃取精馏回收芳烃的溶剂主要有环丁砜、N-甲酰基吡咯烷酮?N-甲酰基吗啉等。

其中环丁砜具有溶解能力强、选择性好、分离容易、溶剂损耗少、无毒价廉等特点,在现有国内外萃取精馏装置中得到了广泛应用。

为此,本文就针对环丁砜萃取精馏工艺模拟及优化展开详细的分析与探讨。

关键词:环丁砜;萃取;精馏工艺模拟;优化;导言:国内开发的以环丁砜为溶剂的萃取精馏工艺综合了两者的优点,低温气相加氢,选择环丁砜为萃取剂实现芳烃与非芳烃的分离。

笔者正是基于此萃取精馏工艺对某厂年处理10万t粗苯精馏段进行优化。

由于缺少文献报道和相关实验数据,本文采用NRTL-RK方法及利用Aspen Plus模拟软件进行工艺模拟及参数优化,得到萃取精馏塔较优的操作参数。

旨在同行参考借鉴。

1 环丁砜萃取精馏原理环丁砜萃取精馏过程涉及的物系为高度非理想体系,表征其相平衡特征的汽液平衡常数Ki表示为(1)2.2 热力学模型及参数流程模拟软件Aspen Plus提供了包括流体汽液平衡常数、液液平衡常数、焓、熵、密度和其他传递性能参数的多种热力学方法。

液液萃取过程中传质系数的计算液液萃取(Liquid-Liquid Extraction)是一种常用的分离技术,是指将混合溶液中的一种或几种有机物从其中分离出来的一种技术。

它可以将有机物以溶剂状形式抽出,也可以将无机物抽出,可以以非常低浓度的溶质进行有效的分离。

这最大程度地减少了分离中的溶剂消耗,极大地节约了能源、时间,降低污染和成本。

传质系数(Mass Transfer Coefficient)是指液液萃取过程中溶质物在两相之间的传质过程的系数,是萃取效率与萃取时间的决定因素之一。

一、传质系数的量化液液萃取中的传质系数可以用相关公式来量化:1. 二相流传质系数:即溶液和萃取剂流动混合时,溶质从一相迁移到另一相的物料传质速率。

2. 热力学传质系数:指的是热力作用的影响,是液体混合的基本参数。

3. 动力学传质系数:是指溶质从一相迁移到另一相的传质速率,也是传质系数的另一基本参数。

4. 外加参数的传质系数:传质系数中的第四个参数,是外加参数的综合影响,包括蒸汽、添加催化剂、增添体积等外界因素。

二、传质系数影响因素1. 溶质属性:溶质的性质包括分子量、反应特性、性状和结构等,对传质系数有重要影响。

2. 溶剂属性:溶剂性质、溶质浓度、相对极性和物理状态等,也会影响传质系数。

3. 温度影响:温度影响溶质的传质速率,当温度升高时,传质系数也会提高。

4.物理性质:包括传质过程中的空气、蒸气、液体湍流和掺杂等物理性质,都会影响传质系数。

三、传质系数的计算传质系数的计算可以使用一些适用性强的公式,比如等静力学理论、溶质伴性传质相关理论、热力学表达式等,也可以采用一些量化测试法(如摩克杯实验)来计算该参数。

一般来说,传质系数是分步测量的,即根据系统不断变化的参数,重复测试传质系数的数值,然后取其极限值。

此外,可以借助计算机模拟传质系数,并结合实际测量结果来估算,得到最终的数值。

综上所述,传质系数是液液萃取过程中混合物质从一相向另一相转移的能力指标,对液液萃取过程的萃取效率和萃取时间有重要影响,可以采用公式计算、实验测量、计算机模拟等方式来进行确定。

萃取精馏分离乙醇-水混合物模拟作者:王明冯立品朱仁发来源:《赤峰学院学报·自然科学版》2019年第06期摘要:在Aspen Plus软件中,利用甘油为萃取剂,对乙醇-水混合物的萃取精馏分离进行模拟计算,确定了萃取精馏塔和溶剂回收塔的馏出比,理论板数,进料位置,回流比以及溶剂比等最优工艺条件.结果表明,甘油可以较好地实现乙醇和水的分离.在最优操作条件下,萃取精馏塔顶乙醇的含量高达99.84%,整个萃取精馏过程中,乙醇的回收率高达99.71%.关键词:Aspen Plus;萃取精馏;模拟中图分类号:TQ028; 文献标识码:A; 文章编号:1673-260X(2019)06-0029-03无水乙醇,一般指质量分数大于99%的乙醇,是许多化工产品的基本原料,它广泛应用于精细化工和制药领域[1-2].另外,无水乙醇与汽油还可以形成汽油醇这一稳定混合物,汽油醇可以被用作汽车的环保燃料.当前,我国无水乙醇的需求量在500万t/a,那么研究乙醇-水体系的分离就显得至关重要.常压下,乙醇与水为共沸体系,无法通过普通精馏来实现乙醇与水高纯度分离.目前文献报道生产无水乙醇的方法大致有以下几种:萃取精馏法、共沸精馏法、膜分离法、分子筛吸附脱水法、加盐萃取精馏法等[3-6].其中,萃取精馏法制取无水乙醇具有无污染、能耗低、设备简单、操作方便等优点[7]而备受关注.本文以甘油为萃取剂,在Aspen Plus软件中对乙醇-水溶液的分离过程进行模拟和优化.1 萃取精馏模型建立1.1 萃取剂我们采用Aspen Plus软件中的Flash2模块,来考察甘油作为萃取剂对乙醇-水体系相对挥发度的影响如下表1所示.由表1可以看出,无萃取剂时,乙醇-水体系的相对挥发度接近于1,表示该体系属于恒沸物系,不能通过常规精馏进行分离.而当加入甘油时,乙醇-水相对挥发度为2.8,其数值发生显著变化,说明甘油作为萃取剂能够较好地分离乙醇-水体系.1.2 工艺流程甘油萃取精馏分离乙醇-水混合物的工艺流程如下图1所示.乙醇水混合物从萃取精馏塔(T1,下同)的下部进入塔中,萃取剂甘油从T1塔的上部进入塔内.T1塔顶产品是无水乙醇,塔釜中的水和甘油进入萃取剂回收塔(T2,下同)中继续精馏分离.T2塔顶主要产出水,塔釜得到的高浓度甘油与新鲜补充的甘油混合后进入T1中循环使用.1.3 物性方法選择Aspen Plus在进行模拟计算时,选择一个准确的热力学方程至关重要.对于本文中乙醇-水体系,采用NRTL方程计算活度系数,RK方程计算逸度系数.因此,物性方法选择热力学模型NRTL-RK.1.4 模拟条件本文的模拟条件为:原料液为乙醇含量95%(质量分数,下同)的水溶液,进料流量为5000kg/h,甘油作为萃取剂,原料和萃取剂都在饱和液体条件下进料,整个萃取精馏过程在常压下进行,要求产品为纯度大于99.5%的无水乙醇,并且要求乙醇的回收率不低于99%.赋予两塔运算初值如下表2所示.2 结果及讨论2.1 萃取精馏塔的优化2.1.1 塔顶馏出比的影响塔顶馏出比对T1塔顶、塔底乙醇含量和T2塔顶水含量的影响如下图2所示.从图2可以看出,馏出比对萃取精馏塔的分离效果有着重要影响,馏出比越大,塔顶产品采出量越大,但要综合考虑塔顶产品纯度.当馏出比小于0.6时,随着馏出比的增加,T1塔顶乙醇含量和T2塔顶水含量缓慢增加,T1塔底乙醇含量逐渐降低.当馏出比大于0.6时,两塔塔顶产品含量显著下降.因此,综合考虑塔顶产品纯度以及塔顶采出量,T1塔较适宜的馏出比选择0.6.2.1.2 理论板数的影响在其他模拟条件不变,T1塔顶馏出比0.6时,改变理论板数,其模拟结果如下图3所示.由图3可知,在理论板数2~30时,两塔塔顶产品含量随着理论板数的增大均逐渐增大,T1塔底乙醇含量逐渐减小,这是由于理论板数越多越有利于分离.但设备制造费也会随之增加.因此T1塔较适宜的理论板数选择为30块.2.1.3 原料液进料位置的影响在相同条件下,进料位置不同,对分离效果产生不同影响.其他条件不变,T1塔馏出比0.6,理论板数为30,改变原料液进料位置,其模拟结果如下图4所示.图4结果表明,两塔塔顶产品含量随着进料位置的下移均先逐渐增大而后降低,T1塔底乙醇含量先逐渐减小而后缓慢增大.当进料位置为第26块板时,两塔塔顶产品含量取得最大值,T1塔底乙醇含量取得最小值.所以,原料液选择从第26块板进料.2.1.4 萃取剂进料位置的影响萃取剂的进料位置也是影响精馏分离效果的重要因素之一.一般情况下,萃取剂从塔的上部加入,与原料液进行逆流接触.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,改变萃取剂甘油的进料位置,其模拟结果如下图5所示.从图5可以看出,萃取剂进料位置为第2块板时,分离效果最好,T1塔顶乙醇含量与T2塔顶水含量均最高,T1塔底乙醇含量最低.因此,综合考虑,萃取剂选择从第2块板进料.2.1.5 回流比的影响回流比是影响精馏分离效果的重要因素之一,塔顶产品的纯度可以通过调节回流比来进行调节.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,萃取剂从第2块板进料,其模拟结果如下图6所示.由图6可知,当回流比小于1.5时,回流比对三者含量影响较大,当回流比大于1.5时,三者含量都几乎没有变化.一般情况下回流比越大,分离效果越好,但是回流比越大,能耗也会随之增大,因此综合考虑经济效益,回流比选择为1.5.2.1.6 溶剂比的影响萃取剂与原料液的进料质量流量之比叫作溶剂比.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,萃取剂从第2块板进料,回流比为1.5,其模拟结果如下图7所示.从图7可以看出,两塔塔顶产品含量均随着溶剂比的增大先增大而后降低.当溶剂比为0.8时,T2塔顶水含量达到最大值,但T1塔底乙醇含量仍然较大,塔底的乙醇会进入T2塔,这会降低乙醇的回收率.当溶剂比为1.0时,T1塔底乙醇含量最低,两塔塔顶产品含量较高,因此,综合考虑塔顶乙醇含量与乙醇回收率,溶剂比选择1.0.2.2 溶剂回收塔的优化溶剂回收塔的优化同萃取精馏塔一样,以T2塔顶水含量为目标值,在T1塔的最优操作条件下,依次对T2塔顶馏出比,理论板数,进料位置,回流比作灵敏度分析,得到T2塔最佳的工艺参数:T2塔顶馏出比0.2,理论板数为9,进料位置为第8块板,回流比1.0.2.3 全流程运算在全流程运行下,萃取剂大部分通过T2塔底循环至T1塔中使用,仅有少量萃取剂随着T1塔顶以及T2塔顶产品蒸出,为了保证萃取精馏的分离效率,必须补充少量新鲜的萃取剂.在最优操作参数下,通过Aspen Plus中计算器模块计算得出新鲜补充萃取剂量仅为0.4397kg/h.加上补充新鲜萃取剂进行全流程运算,运算结果如表4所示.T1塔顶乙醇纯度高达99.84%,T2塔顶水的纯度高达94.71%,整个萃取精馏过程中,乙醇回收率高达99.71%,满足分离要求.3 结论在Aspen Plus软件中,以甘油为萃取剂,基于NRTL-RK热力学模型,对萃取精馏过程进行模擬计算,模拟结果表明甘油可以较好地实现乙醇与水的分离,无水乙醇的纯度高达99.84%,整个萃取精馏过程中,乙醇回收率高达99.71%,满足分离要求.参考文献:〔1〕Liu X,Lei Z,Tao Wang T,et al. Isobaric Vapor-liquid equilibrium for the ethanol+water + 2-aminoethanol tetrafluoroborate system at 101.3 kPa[J].J chem Eng Data,2012,57( 12): 35323537.〔2〕席晓敏.萃取精馏法分离乙醇水体系的实验研究及流程模拟[D].北京化工大学,2014.〔3〕FIGUEROA J J,LUNELLI B H,FILHO R M.Improvements on anhydrous ethanol production by extractive distillation using ionic liquid as solvent[J].Procedia Engineering,2012,42:1016-1026.〔4〕LI Qunsheng ,ZHU Wei ,WANG Haichuan, et al. Isobaric vapor-liquid equilibrium for the ethanol+water+1,3-dimethylimidazolium dimethyl-phosphate system at 101.3 kPa[J]. Journal of Chemical Engineering Data,2012,57:696-700.〔5〕ALCANTARA-AVILA J R, KANO M, HASEBE S.Environmental and economic optimization of distillation structures to produce anhydrous ethanol[J].Computer Aided Chemical Engineering,2012,30:712-716.〔6〕夏珊珊,裘兆蓉,叶青.隔离壁精馏塔萃取精馏制无水乙醇[J].江苏工业学院学报,2009,21(1):34-37.〔7〕王洪海,李春利,方静,等.加盐萃取精馏制取无水乙醇过程的模拟[J].石油化工,2008,37(1):258-261.。

化工原理下萃取过程的流程与计算化工原理中的萃取过程是指利用溶剂将目标物质从混合物中分离出来的操作过程。

该过程适用于从可溶液中获得目标物质,或者将两相液体或气体中的目标物质转移至另一相中。

萃取过程的流程一般包括以下几个步骤:1.选择合适的溶剂:根据目标物质的物化性质,选择适合的溶剂。

该溶剂应与混合物中其他成分相互不溶或溶度低。

同时,溶剂的选择还要考虑到需求的目标物质浓度、产率和分离度等因素。

2.混合物预处理:将待萃取的混合物进行预处理,以提高目标物质的相对浓度。

预处理手段可以包括调整溶剂酸碱性、溶剂萃取剂的加入以及混合物的预处理等。

3.萃取过程:在一定温度条件下,将混合物与溶剂充分接触并反应。

在这个过程中,目标物质会从混合物中转移到溶剂中,得到所需的提取液。

4.分离过程:对提取液进行分离,获得目标物质。

分离过程可以采用各类分离工艺,如蒸馏、结晶、过滤等。

萃取过程的计算主要涉及到平衡和热力学方面的内容。

其中,平衡计算主要包括挥发分离计算、浸出平衡计算和溶剂选择计算等。

而热力学计算主要包括传热和传质方面的内容,例如浸出塔传质速率的估算、提取液的热力学性质计算等。

以浸出平衡计算为例,其步骤如下:1.确定混合物的成分:通过实验或其他手段,获得混合物的成分组分,包括所需的目标物质。

2.根据热力学平衡关系,建立分离物质在混合物与溶剂中的分配系数。

该系数表示分离物质在两相中的相对分配情况。

3.在给定温度和溶剂比例下,根据分配系数计算提取液中目标物质浓度。

4.根据计算结果,可以调整溶剂比例、反应温度或溶剂浓度等参数,以提高目标物质的回收率和分离度。

需要注意的是,萃取过程的最终计算结果可能受到外部因素的影响,如反应速率、传质速率、传质过程中的温度变化和浓差极化等。

因此,在进行计算时,需要综合考虑多个因素,进行系统的分析和优化。

综上所述,化工原理中的萃取过程是一种分离技术,其流程包括溶剂选择、混合物预处理、萃取过程和分离过程。

乙酸乙酯 - 异丙醇 - 水溶液萃取分离工艺模拟优化摘要:以乙二醇为萃取剂,利用Aspen Plus软件对乙酸乙酯-异丙醇-水混合溶液的常规萃取工艺流程进行了模拟,考察分析了理论塔板数、萃取剂进料位置、侧线采出位置等因素对分离效果的影响。

结果表明:普通萃取精馏T1~T3的理论塔板数依次为:25,15,14,回流比为7,12,0.081。

该种工艺分离出的乙酸乙酯、异丙醇、水的质量浓度分数均超过95.00%。

关键词:乙酸乙酯;异丙醇;水;萃取;工艺优化中图分类号: TQ 028 文献标志码:B作者简介:郑树强(1988—),男,本科,河北衡水市,工程师,从事化工过程模拟工作。

乙酸乙酯和异丙醇都是重要的有机溶剂,均广泛应用在制药、化妆品、塑料、香料、涂料[1]等行业。

在化工生产过程中会产生大量含有乙酸乙酯-异丙醇-水的废液,直接排放将会对环境造成污染[2]。

然而乙酸乙酯与异丙醇又可形成共沸物,普通的精馏方法无法分离这一混合物[3]。

需运用特殊精馏分离异丙醇-乙酸乙酯-水物系。

对于共沸体系分离,常采用萃取精馏、共沸精馏、加盐萃取、变压精馏等技术分离[4-7]。

本工作以乙二醇为萃取剂,采用常规萃取精馏分离工艺分离工业废水中的乙酸乙酯和异丙醇,利用Aspen Plus10.0软件对混合溶液分离工艺进行模拟,考察回流比、理论塔板数、进料位置等因素对分离效果的影响。

1、物性分析异丙醇,乙酸乙酯,水三种物质形成共沸物。

当乙酸乙酯和水含量分别为67.57%、32.43%时,二者的共沸点为71.46°C;当异丙醇和水含量分别为64.72%、35.28%时,二者的共沸点为79.57°C;当乙酸乙酯和异丙醇含量分别为70.84%、 29.16%时,二者的共沸点为75.24℃;当乙酸乙酯、异丙醇和水三者组成为62.63% 、5.29%、 32.08%时,该物系共沸点为71.36℃。

2、常规萃取精馏工艺流程模拟与优化2.1常规萃取分离工艺介绍使用Aspen Plus做过程模拟计算,首先要画出模拟流程图。

nrtl-rk方法NRTL-RK方法是一种广泛应用于化工领域的物理性质计算方法,其基本思想是利用精确的物理性质参数来计算化学物质的热力学性质,包括相平衡、溶解度等。

本文将介绍NRTL-RK方法的原理、应用场景、计算步骤、优缺点等内容,并举例说明其实际应用。

原理NRTL-RK方法是由Renon和Prausnitz在1972年开发的一种模型式方程。

该方法采用了非理想溶液的理论,将溶液中分子之间的相互作用描述为振动波动的效应,并引入了非随机两液模型(NRTL)和RK状态方程。

NRTL模型从分子水平上解释了非理想溶液的特性,包括液液相平衡、液体混合物的摩尔分数和干摩尔分数等。

NRTL模型中所描述的相互作用包括范德华力、氢键等,可以对多种化学物质的热力学性质进行准确的计算。

NRTL模型采用了不同于Gibbs-Duhem关系的条件,因此并不受到溶液中物质浓度的限制,使其适用于多种不同场景下的计算。

应用场景NRTL-RK方法广泛应用于化工、石油、化肥、制药等工业领域,主要应用场景包括:1.我国石油、化工、医药等行业生产中蒸馏塔的设计和模拟。

2.分离和提纯中的萃取、吸收、沸点调节和蒸馏过程的建模和优化。

3.多组分物质溶液的相平衡计算和固-液平衡计算。

4.使用非正规化热力学数据的化学过程的模拟。

5.计算非平衡状态下的相变系统。

计算步骤1. 设置NRTL-RK的物理模型:将物质描述为可压缩、非理想的两相液体,并使用NRTL非随机两液体模型描述化学物质之间的相互作用。

采用RK状态方程模拟物质之间的相互作用。

2. 确定物质的热力学性质:包括物质的组成、温度、压力等。

3. 计算相平衡和溶解度:在确定物质热力学性质后,NRTL-RK方法可以计算液液相平衡、液体混合物的摩尔分数和干摩尔分数等,同时还可以计算多组分物质的溶解度等热力学性质。

4. 分析计算结果并优化:通过分析计算结果,找出可能存在的热力学问题,并通过调整模型参数等方式进行优化。