离子注入资料

- 格式:ppt

- 大小:996.50 KB

- 文档页数:48

§6离子注入离子注入是核科学技术在材料工业方面的应用,其基本工艺是将几万到几十万eV 的高能离子流注入到固体材料表面,从而使材料表面的物理、化学或机械性能发生变化,达到表面改质的目的. 离子注入技术首先应用于半导体材料。

该技术使大规模集成电路的研究和生产获得了极大的成功,70年代以后才开始用于金属材料的表面改质.§6.1离子注入的原理一、离子束和材料的相互作用1、离子与靶材原子相互作用过程(1)离子与靶材原子的相互作用高能离子(20~100keV )以高速(107~108cm/sec )射向靶材表面,与靶材相互作用,产生核碰撞(核阻止)、电子碰撞(电子阻止),并与靶材原子进行能量交换,其中核阻止起主要作用。

阻止本领的大小(即碰撞几率的大小)用阻止截面来表示。

注入的离子损失了原有能量,停在靶材内部。

经过一次碰撞,离子传递给靶原子的最大能量为:12max 12124()m m A E m m =+m 1、m 2分别为入射离子和靶原子质量。

E 1入射离子的初始能量。

当离子传递给靶原子的能量大于点阵对原子的束缚能时(A >E d ,E d 点阵原子束缚能,约为几十eV),离子撞击使点阵原子离开正常位置,产生一个空位和间隙原子。

当A>〉E d,离子撞击使原子获得很大的能量,离开原来的位置(即离位原子或反冲原子),获得能量的反冲原子和点阵中其它原子发生碰撞,产生更多的反冲原子,形成级联碰撞过程.离子的轰击,可以使靶材发生溅射,靶材中产生大量的置换原子、间隙原子和空位(即产生缺陷);高速运动的离子终止在靶材中会产生热效应。

在热效应作用下,点阵缺陷开始迁移,形成间隙原子团、空位团(即位错环)。

(2)离子在靶材中的分布离子注入、能量交换是一个随机过程。

注入离子的浓度在靶材中的射程(即深度)中呈高斯分布。

2、离子撞击引起的效应概括为三种:①掺杂作用:引起材料表层的原子成分发生变化,如大规模集成电路采用的离子注入。

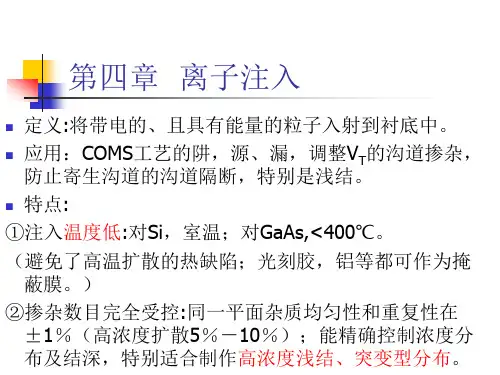

第5章离⼦注⼊第五章离⼦注⼊15.1 概述5.2离⼦注⼊原理5.3注⼊离⼦在靶中的分布5.4 注⼊损伤5.5 退⽕5.6 离⼦注⼊设备与⼯艺5.7 离⼦注⼊的其它应⽤5.8 离⼦注⼊与热扩散⽐较及掺杂新技术5.1 概述2什么是离⼦注⼊:将原⼦电离,在强电场作⽤下离⼦被加速射⼊靶材料的表层,以改变这种材料表层的性质。

离⼦注⼊⼯艺:⽤离⼦注⼊⽅法,将⼀定剂量的Ⅲ、Ⅵ族杂质注⼊到半导体晶⽚的特定区域,再进⾏退⽕,激活杂质,修复晶格损伤,从⽽获得所需的杂质浓度,形成pn结。

离⼦注⼊⼯艺特点3杂质浓度分布与总量可控性好;是⾮平衡过程,不受固溶度限制;注⼊杂质纯度⾼,能量单⼀,洁净度好;室温注⼊,避免了⾼温过程对靶⽚的影响;杂质分布的横向效应⼩,有利于器件尺⼨的缩⼩;离⼦注⼊会造成晶格缺陷,甚⾄⾮晶化,即使退⽕也以难完全消除;是单⽚⼯艺,⽣产效率低、成本⾼;设备复杂、价格昂贵。

5.2离⼦注⼊原理射程R :离⼦在靶内移动的总路线长度;投影射程x P :在⼊射⽅向上离⼦射程的投影距离射程的横向分量x i :在与⼊射⽅向垂直的⽅向上离⼦射程的投影距离45.2.1 与注⼊离⼦分布相关的⼏个概念R =l 1+l 2+l 3…5.2.1 与注⼊离⼦分布相关的⼏个概念射程分布:⼤量⼊射离⼦投影射程的统计分布,即靶内⼊射离⼦浓度分布平均投影射程(R p ):正是离⼦浓度最⼤值位置投影射程标准偏差(?R p ):是平均投影射程的统计波动横向标准偏差(?R ⊥):是射程的平均横向分量的统计波动。

5注⼊离⼦的⼆维分布5.2.2 离⼦注⼊相关理论基础6在集成电路制造中,注⼊离⼦的能量⼀般为5~500keV,进⼊靶内的离⼦不仅与靶内的⾃由电⼦和束缚电⼦发⽣相互作⽤,⽽且与靶内原⼦核相互作⽤。

LSS理论认为注⼊离⼦在靶内的能量损失分为两个彼此独⽴的部分:⼊射离⼦与原⼦核的碰撞,即核阻挡的能量损失过程;⼊射离⼦与电⼦的碰撞,即电⼦阻挡的能量损失过程。

第1篇一、实验目的1. 了解离子注入的基本原理和操作步骤。

2. 掌握离子注入设备的使用方法。

3. 学习离子注入在材料改性中的应用。

4. 分析实验数据,探讨离子注入对材料性能的影响。

二、实验原理离子注入是一种将高能离子束加速后,将其注入到固体材料表面,改变材料表面或内部化学成分和结构的技术。

通过控制注入离子的种类、能量、剂量和注入深度,可以实现对材料性能的优化。

三、实验仪器与材料1. 仪器:离子注入机、真空系统、样品台、样品架、电子天平、显微镜、X射线衍射仪等。

2. 材料:硅片(纯度:6N)、掺杂离子源(如硼离子源、磷离子源等)、真空泵、样品夹具等。

四、实验步骤1. 样品制备:将硅片清洗、烘干,切割成适当尺寸的样品。

2. 真空系统检查:确保真空系统无泄漏,达到实验要求。

3. 离子注入参数设置:根据实验需求,设置注入离子的种类、能量、剂量和注入深度等参数。

4. 离子注入实验:将样品放置在样品台上,启动离子注入机,进行离子注入实验。

5. 样品回收:实验结束后,关闭离子注入机,取出样品。

6. 样品分析:对注入样品进行表面形貌、成分、结构等分析。

五、实验结果与分析1. 表面形貌分析:通过扫描电子显微镜(SEM)观察注入样品表面形貌,发现注入样品表面无明显损伤,表明离子注入过程对样品表面形貌影响较小。

2. 成分分析:通过能谱分析(EDS)检测注入样品表面成分,发现注入离子成功进入样品表面,掺杂浓度与实验参数基本吻合。

3. 结构分析:通过X射线衍射(XRD)分析注入样品结构,发现注入离子成功进入样品内部,对样品晶体结构产生一定影响。

4. 性能分析:通过电学性能测试,发现注入样品的导电性、击穿电压等性能得到显著改善。

六、实验结论1. 离子注入是一种有效的材料改性技术,可以实现对材料表面或内部化学成分和结构的改变。

2. 离子注入参数对材料性能有显著影响,通过优化注入参数,可以实现对材料性能的优化。

3. 本实验成功实现了离子注入,并对注入样品的性能进行了分析,验证了离子注入技术的可行性。

半导体工艺--离子注入离子注入法掺杂相比扩散法掺杂来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

目前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

1.离子注入原理离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 ,式中,Q 是剂量;I 是束流, 单位是安培;t 是注入时间,单位是秒;e 是电子电荷,1.6×10-19C ;n 是电荷数量;A 是注入面积,单位是 。

4.离子注入设备离子注入机体积庞大,结构非常复杂。

根据它所能提供的离子束流大小和能量可分为高电流和中电流离子注入机以 及高能量、中能量和低能量离子注入机。

离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。

(1)离子源离子源的任务是提供所需的杂质离子。

在合适的气压下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质源有 和 等,(2)离子束吸取电极吸取电极将离子源产生的离子收集起来形成离子束。