§4离子注入工艺

- 格式:pptx

- 大小:831.99 KB

- 文档页数:54

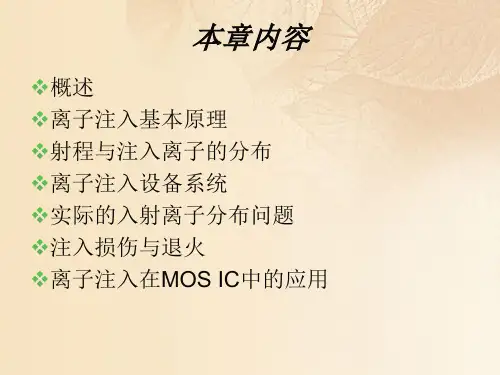

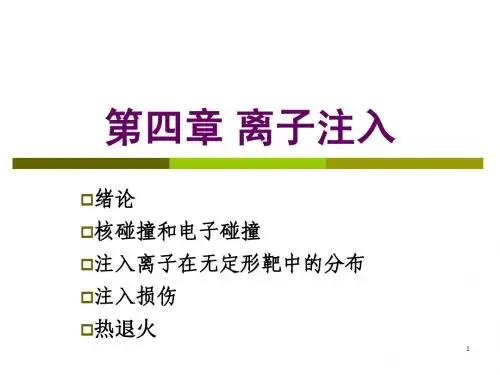

第四章离子注入作业1、离子注入定义:离化后的原子在强电场的加速作用下,注射进入靶材料的表层,以改变这种材料表层的物理或化学性质。

2、离子注入工艺相比扩散工艺具有以下优点:(1)、可以在较低的温度下,将各种杂质掺入不同的半导体中。

(2)、能精确地控制掺入硅片内部杂质的浓度分布和注入深度。

(3)、可以实现大面积的均匀掺杂,而且重复性好。

(4)、掺入杂质纯度高。

(5)、由于注入杂质的直射性,杂质的横向扩散小。

(6)、可以得到理想的杂质分布。

(7)、工艺条件容易控制。

(8)、没有固溶度极限。

注入杂质含量不受硅片固溶度限制。

4、一般横向扩散结深=(0.75~0.85)×Xj(Xj为纵向结深)7、阻止机制:材料对入射离子的阻止能量的大小用阻止机制来衡量。

阻止机制表示离子在靶内受到阻止的概率。

1963年,Lindhard, Scharff and Schiott首先确立了注入离子在靶内分布理论,简称LSS理论。

LSS理论认为,注入离子在靶内的能量损失分为两个彼此独立的过程电子阻止机制:来自原子之间的电子阻止,属于非弹性碰撞。

核阻止机制:来自原子核之间的碰撞,属于原子核之间的弹性碰撞。

总能量损失为两者的和9、核碰撞特点:入射离子与晶格原子的原子核发生碰撞,散射显著、引起晶格结构的损坏。

电子碰撞特点:入射电子与晶格原子的电子发生碰撞,入射离子的路径几乎不变、能量传输小、晶格结构的损坏可以忽略不计。

11、非局部电子阻止不改变入射离子要点方向;局部电子阻止电荷/动量交换导致入射离子运动方向的改变( 核间作用)。

电子阻止本领和入射离子的能量的平方根成正比。

核阻止机制在低能量下起主要作用;电子阻止机制在高能量下起主要作用。

12、入射离子的浓度分布理论计算表明,在忽略横向离散效应和一级近似下,注入离子在靶内的纵向浓度分布可取高斯函数形式。

13、什么是横向效应?横向效应指的是注入离子在垂直于入射方向平面内的分布情况。

半导体制造工艺之离子注入原理引言离子注入是半导体制造工艺中的一种重要方法,广泛应用于半导体器件的加工和制造过程中。

离子注入工艺通过将高能离子注入到半导体晶体中,改变材料的物理和化学性质,实现半导体器件的特定功能和性能。

本文将详细介绍离子注入的原理以及其在半导体制造中的应用。

离子注入原理离子注入是利用离子束对半导体材料进行信息改变的过程,其原理基于以下几个关键步骤:1.离子源生成:离子注入过程首先需要一个稳定的离子源。

常见的离子源包括离子源装置和离子源材料。

离子源装置通过电离气体产生离子束,而离子源材料通常是一种固体材料,通过加热或溶解的方式释放离子。

2.离子加速:生成的离子束经过电场加速,增加其能量和速度。

加速电场的大小决定了离子注入的能量和深度。

3.汇聚和对准:离子束通过极板或磁场对准系统,确保离子束准确地注入到半导体材料的目标区域。

4.离子注入:离子束与半导体材料进行相互作用,离子穿过材料表面,在材料内部形成注入层。

离子注入的能量和剂量可以控制和调节,影响着半导体的特性和性能。

5.后续处理:注入完成后,需要进行一系列的后续处理步骤,如退火、清洗等,以恢复和优化器件的电学性能。

离子注入的应用离子注入在半导体制造中有着广泛的应用,主要体现在以下几个方面:1.掺杂:离子注入可在半导体材料中引入杂质原子,从而改变材料的电学性质。

通过控制离子注入的能量和剂量,可以实现器件中的PN结、N型、P型等区域。

2.改变表面特性:离子注入还可用于改变半导体材料表面的化学和物理特性。

例如,在CMOS制造中,通过离子注入改变材料表面的电导率,形成NMOS、PMOS等区域。

3.改善电子迁移率:离子注入还可用于改善半导体器件中电子的迁移率,提高器件的性能。

通过注入低能量离子,形成浅表层,可以减少晶格缺陷,提高电子的迁移率。

4.修复损伤:半导体材料在制造过程中往往会受到损伤,如晶格位错、空位等。

离子注入可用于修复这些损伤,提高材料的完整性和性能。

半导体制造技术–离子注入工艺1. 简介离子注入是一种常用的半导体制造技术,它通过将高能离子注入到半导体材料中,改变材料的物理和电学特性。

离子注入工艺在集成电路制造、光电技术和材料研究等领域具有重要应用。

2. 工艺过程离子注入工艺通常包括以下几个步骤:2.1 基片准备首先,需要对半导体基片进行准备。

这包括将基片清洗干净,并去除表面的杂质和氧化层。

基片的表面质量对离子注入的效果有很大影响,因此基片准备是非常关键的一步。

2.2 掩膜制备接下来,需要对基片进行掩膜制备。

掩膜是一层覆盖在基片表面的保护层,用于选择性地控制离子注入的位置和深度。

常用的掩膜材料包括光刻胶、金属掩膜和二氧化硅等。

掩膜的制备需要结合光刻技术和蚀刻工艺。

2.3 离子注入离子注入是离子注入工艺的核心步骤。

在离子注入过程中,会使用离子加速器将高能离子注入到基片中。

离子加速器通过电场加速离子,并通过磁场进行离子束的聚焦。

离子注入的能量和剂量可以通过调整加速电压和注入时间等参数来控制。

2.4 后处理注入完成后,需要进行后处理步骤。

后处理通常包括退火、清洗和测量等。

退火可以恢复晶格的完整性和排除晶格缺陷,以提高器件的性能和可靠性。

清洗过程用于去除残留的掩膜和杂质。

测量步骤则用于检验注入效果和性能。

3. 应用领域离子注入工艺在半导体制造和研发中具有广泛的应用。

以下是离子注入工艺在不同领域的主要应用:3.1 VLSI集成电路制造离子注入在VLSI(超大规模集成电路)的制造过程中起着至关重要的作用。

通过注入不同类型的离子,可以改变材料的导电性能,实现不同功能的晶体管和电路元器件。

3.2 光电技术离子注入工艺在光电技术中也有广泛应用。

例如,对硅材料进行离子注入可以产生不同的光电特性,用于制造太阳能电池、光电探测器和光纤等器件。

3.3 材料研究离子注入工艺在材料研究中也扮演着重要角色。

通过注入离子,可以改变材料的物理性质,例如硬度、磁性和光学特性。

这对于研究新材料的性能和应用具有重要意义。

半导体离子注入工艺--离子注入离子注入法掺杂和扩散法掺杂对比来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

当前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

1.离子注入原理:离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

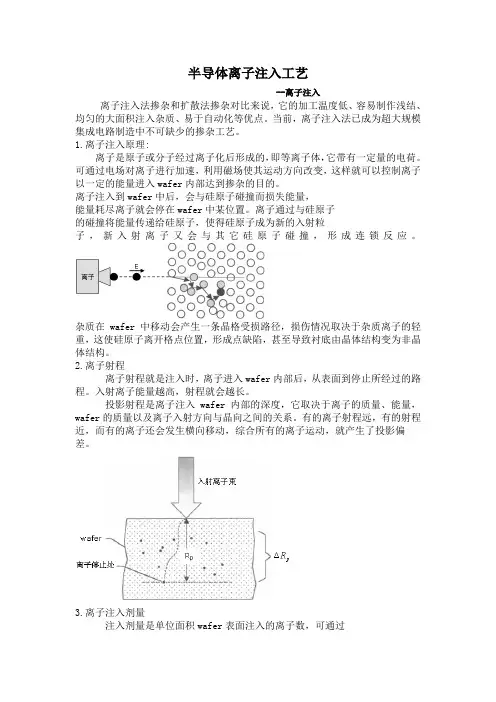

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 ,式中,Q 是剂量;I 是束流, 单位是安培;t 是注入时间,单位是秒;e 是电子电荷,1.6×10-19C ;n 是电荷数量;A 是注入面积,单位是 。

4.离子注入设备离子注入机体积庞大,结构非常复杂。

根据它所能提供的离子束流大小和能量可分为高电流和中电流离子注入机以 及高能量、中能量和低能量离子注入机。

离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。

(1)离子源离子源的任务是提供所需的杂质离子。

在合适的气压下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质源有和 等, (2)离子束吸取电极吸取电极将离子源产生的离子收集起来形成离子束。