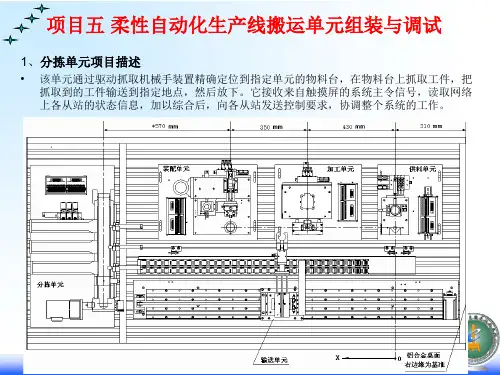

自动线搬运单元的编程与调试

- 格式:ppt

- 大小:1.83 MB

- 文档页数:22

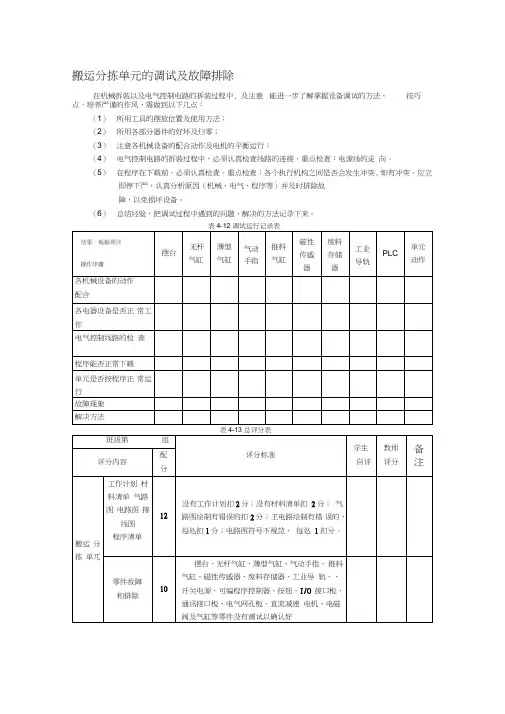

搬运分拣单元的调试及故障排除

在机械拆装以及电气控制电路的拆装过程中, 及注意

能进一步了解掌握设备调试的方法、技巧点,培养严谨的作风,需做到以下几点:

(1)所用工具的摆放位置及使用方法;

(2)所用各部分器件的好坏及归零;

(3)注意各机械设备的配合动作及电机的平衡运行;

(4)电气控制电路的拆装过程中,必须认真检查线路的连接。

重点检查:电源线的走向。

(5)在程序在下载前,必须认真检查。

重点检查:各个执行机构之间是否会发生冲突, 如有冲突,应立即停下严,认真分析原因(机械、电气、程序等)并及时排除故

障,以免损坏设备。

(6)总结经验,把调试过程中遇到的问题,解决的方法记录下来。

(三)工业机器人搬运单元机器人的编程与调试1.任务描述本单元机器人使用ABB的IRB120机器人,控制PLC为H2U-3232MT。

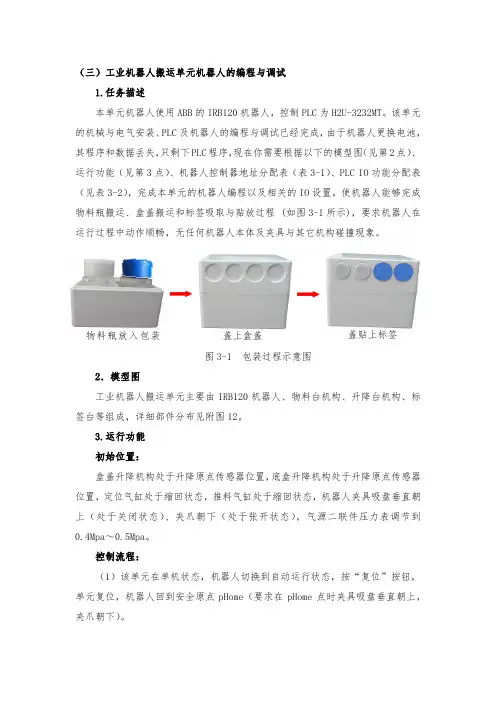

该单元的机械与电气安装、PLC及机器人的编程与调试已经完成,由于机器人更换电池,其程序和数据丢失,只剩下PLC程序,现在你需要根据以下的模型图(见第2点)、运行功能(见第3点)、机器人控制器地址分配表(表3-1)、PLC IO功能分配表(见表3-2),完成本单元的机器人编程以及相关的IO设置,使机器人能够完成物料瓶搬运、盒盖搬运和标签吸取与贴放过程 (如图3-1所示),要求机器人在运行过程中动作顺畅,无任何机器人本体及夹具与其它机构碰撞现象。

物料瓶放入包装盖上盒盖盖贴上标签图3-1 包装过程示意图2.模型图工业机器人搬运单元主要由IRB120机器人、物料台机构、升降台机构、标签台等组成,详细部件分布见附图12。

3.运行功能初始位置:盒盖升降机构处于升降原点传感器位置,底盒升降机构处于升降原点传感器位置,定位气缸处于缩回状态,推料气缸处于缩回状态,机器人夹具吸盘垂直朝上(处于关闭状态)、夹爪朝下(处于张开状态),气源二联件压力表调节到0.4Mpa~0.5Mpa。

控制流程:(1)该单元在单机状态,机器人切换到自动运行状态,按“复位”按钮,单元复位,机器人回到安全原点pHome(要求在pHome点时夹具吸盘垂直朝上,夹爪朝下)。

(2)“复位”灯(黄色灯,下同)闪亮显示; (3)“停止”(红色灯,下同)灯灭; (4)“启动”(绿色灯,下同)灯灭; (6)所有部件回到初始位置;(7)“复位”灯(黄色灯)常亮,系统进入就绪状态。

(8)第一次按“启动”按钮,工业机器人搬运单元盒盖升降机构的推料气缸将物料底盒推出到包装工作台上;(9)同时定位气缸伸出; (10)物料台检测传感器动作;(11)该单元上的机器人开始执行瓶子搬运功能:机器人从检测分拣单元的出料位将物料瓶搬运到包装盒中,路径规划合理,搬运过程中不得与任何机构发生碰撞;①机器人搬运完一个物料瓶后,若检测检测分拣单元的出料位无物料瓶,则机器人回到原点位置pHome 等待,等出料位有物料瓶,再进行下一个的抓取。

2 工业机器人搬运单元机器人的编程与调试工业机器人搬运单元机器人的编程与调试近年来,随着工业自动化的不断发展,工业机器人在生产线上的应用越来越广泛。

其中,搬运单元机器人作为重要的生产设备,起到了关键的作用。

然而,工业机器人的编程与调试是确保其正常运行的重要环节。

本文将详细介绍工业机器人搬运单元机器人的编程与调试过程,并探讨其中的关键技术与挑战。

1. 编程准备工作在进行工业机器人搬运单元机器人的编程与调试之前,首先需要进行一些准备工作。

这包括:1.1 在机器人控制系统中建立相关的编程环境,如安装控制软件、设置编程参数等。

1.2 确定机器人的动作范围和工作区域,设定相关约束条件。

1.3 设计并建立机器人的路径规划和动作控制算法,为后续编程提供基础。

2. 编程过程2.1 离线编程离线编程是指在计算机上进行机器人编程的过程,与实际机器人脱离。

具体的步骤包括:2.1.1 建立机器人的虚拟模型,可以使用专业软件或编程语言来实现。

2.1.2 设计机器人的运动轨迹和动作序列,包括起始点、终点、中间路径等。

2.1.3 编写机器人的动作控制代码,并与虚拟模型进行仿真和调试,确保其运动轨迹和动作序列的正确性。

2.2 在线编程在线编程是指在实际机器人上进行编程的过程。

其主要步骤包括:2.2.1 将离线编程中的代码导入到实际机器人的控制系统中。

2.2.2 进行机器人的初始设置,包括坐标系设定、机器人姿态校准等。

2.2.3 针对具体的生产任务,编写和调试机器人的运动控制程序。

2.2.4 进行机器人的调试与测试,确保其在实际生产环境中能够准确地完成指定的搬运任务。

3. 调试与优化机器人编程与调试的过程往往不可避免地伴随着一些问题和挑战。

在此过程中,需要进行相应的调试与优化工作,以确保机器人的正常运行和高效工作。

3.1 引入传感器和视觉系统,提高机器人的感知和判断能力,从而增强其适应不同环境的能力。

3.2 优化机器人的路径规划和动作控制算法,提高其运动轨迹的准确性和效率。

mps自动化生产线搬运单元课程设计

1. 搬运需求分析:分析自动化生产线中需要进行搬运的物品、重量、尺寸等特征,确定搬运需求。

2. 设备选型:根据搬运需求和生产线情况,选择适合的搬运设备,比如传送带、机械臂、AGV(自动导引车)等。

3. 设备布局:确定设备的布局方案,考虑到生产线的流程和空间限制,合理安排设备的位置和路径。

4. 控制系统设计:设计搬运设备的控制系统,包括传感器、执行器和控制算法等部分,保证设备的准确性和安全性。

5. 故障排除和维护:考虑到搬运设备的运行过程中可能出现的故障情况,设计合理的故障排除和维护策略,确保生产线的正常运行。

plc控制自动装卸线课程设计一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本原理和结构,掌握自动装卸线的基本组成和工作原理。

2. 学生能够运用PLC编程软件进行简单的自动装卸线控制程序编写和调试。

3. 学生能够了解并描述自动装卸线在不同工业领域的应用及其优势。

技能目标:1. 学生能够运用所学知识,设计并实现一个简单的自动装卸线控制系统。

2. 学生通过实际操作,提升动手能力和问题解决能力,能够诊断并修复自动装卸线控制系统的常见故障。

3. 学生能够运用团队协作的方式,完成PLC控制程序的设计、安装、调试和优化。

情感态度价值观目标:1. 学生通过本课程的学习,培养对自动化技术及工业应用的兴趣,增强对工程技术的尊重和责任感。

2. 学生在团队协作中学会沟通与交流,培养合作精神和集体荣誉感。

3. 学生能够认识到PLC技术在工业自动化中的重要作用,理解其对社会发展的积极影响,形成正确的技术价值观。

课程性质分析:本课程属于应用技术类课程,侧重于PLC技术在自动装卸线领域的应用与实践。

课程结合理论教学与动手实践,旨在提高学生的技术应用能力和实际问题解决能力。

学生特点分析:考虑到学生所在年级,已具备一定的电气基础和逻辑思维能力,对新技术充满好奇心,喜欢动手实践。

课程设计需注重理论与实践相结合,激发学生的学习兴趣和潜能。

教学要求:1. 教学过程中注重理论与实践相结合,强化实践操作环节,提高学生的动手能力。

2. 采用案例教学,引入实际工程案例,增强学生对PLC技术在自动装卸线应用中的理解。

3. 强化团队合作,培养学生的沟通协调能力和集体荣誉感。

二、教学内容1. PLC基础知识:包括PLC的定义、发展历程、结构组成、工作原理及其在工业自动化中的应用。

教材章节:第一章《PLC概述》2. 自动装卸线系统组成:介绍自动装卸线的基本结构、功能、工作流程及其在工业生产中的应用。

教材章节:第二章《自动装卸线系统》3. PLC编程软件操作:学习PLC编程软件的使用方法,包括编程环境、指令系统、程序编写和调试技巧。

搬运安装单元电气控制拆装与调试子任务一电气控制线路的分析和拆装完成搬运安装单元布线(1)任务目的1)掌握电路的基础知识、注意事项和基本操作方法。

2)能正确使用常用接线工具,并能正确使用。

3)能正确使用常用测量(如:万用表)工具,并能正确使用。

4)掌握电路布线技术5)能安装和维修各个电路6)掌握PLC外围直流控制及交流负载线路的接法及注意事项。

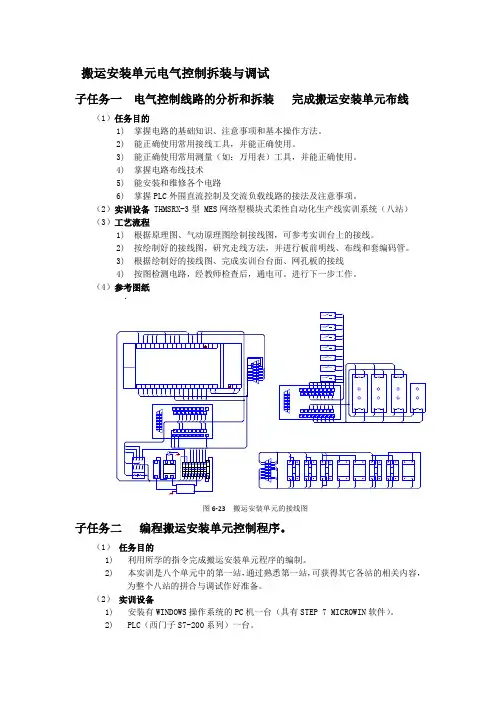

(2)实训设备 THMSRX-3型 MES网络型模块式柔性自动化生产线实训系统(八站)(3)工艺流程1)根据原理图、气动原理图绘制接线图,可参考实训台上的接线。

2)按绘制好的接线图,研究走线方法,并进行板前明线、布线和套编码管。

3)根据绘制好的接线图、完成实训台台面、网孔板的接线4)按图检测电路,经教师检查后,通电可。

进行下一步工作。

(4)参考图纸图6-23搬运安装单元的接线图子任务二编程搬运安装单元控制程序。

(1)任务目的1)利用所学的指令完成搬运安装单元程序的编制。

2)本实训是八个单元中的第一站,通过熟悉第一站,可获得其它各站的相关内容,为整个八站的拼合与调试作好准备。

(2)实训设备1)安装有WINDOWS操作系统的PC机一台(具有STEP 7 MICROWIN软件)。

2)PLC(西门子S7-200系列)一台。

3)PC与PLC的通信电缆一根(PC/PPI)。

4)THMSRX-3型 MES网络型模块式柔性自动化生产线实训系统(八站)搬运安装单元(3)工艺流程将编制好的程序送入PLC并运行。

上电后“复位”按钮灯闪烁,按“复位”按钮,各气缸进行复位,复位完成后,1B2=1、2B2=1,此时“开始”按钮灯闪烁;按“开始”按钮。

程序开始运行。

按“调试”按钮,手臂低下,气夹夹紧后手臂抬起并搬运到安装位置,再按“调试”按钮, 手臂下降,气夹夹紧后手臂抬起,右转到位。

(4)任务编程新建一个程序,根据上述控制要求和下面顺控图,编写出相应的程序,并运行通过。

图6-24搬运安装单元顺序功能图(5)搬运安装单元电气控制拆装任务书表6-8培训项目(单元)培养目标表6-9 培训项目(单元)执行进度单表6-10 培训项目(单元)设备、工具、耗材准备单备注:1、所有工具都是按每个工位分配。