钢管扩径工艺改进与提高扩径头寿命的研究

- 格式:pdf

- 大小:254.62 KB

- 文档页数:3

2019年第3期热加工66S冲压与钣金tamping &Fabricating量不好,电导率不够的情况。

参考文献:[1] 徐芬,罗顺.铝合金母线排表面缺陷分析[J].材料研究与应用,2012,6(02):146-149.20181105[2] 李涛,李丹丹,贾林.6063铝合金管母线生产工艺及其性能[J].轻合金加工技术,2015,43(09):46-48.[3] 武恭,等. 铝及铝合金材料手册[M]. 北京:科学出版社,1994.作者简介:曹善鹏、王儒、陈立超、唐洪洋、李柏林,辽宁忠旺集团有限公司。

金属管材扩孔工艺分析及扩孔工装的改进设计■王明申,刘松江,梁开摘要:通过管材扩孔工艺分析,针对现有设备工装模具不足,改进设备,可以做到快速更换冲头、模具,增加新的导向机构,扩孔后直线度、同心度得到了保证,很多经常出现的问题得到了根本解决。

关键词:管材扩孔;工装;模具;直线度;同心度目前金属管材包含(spcc)钢管、(TP2M/TU2M)铜管、(1060-1080)铝管等材质对接时使用插接连接的方式(见图1),方式为管材一端进行扩孔,另一端直通管材,两端进行配合插接焊接。

图1 金属管材对接方式管材在扩孔过程中由于改前的设备经常采用螺纹式紧固连接机构,并且其冲头模具每次装夹更换均会出现冲头与模具同心度偏的问题(见图2),并且调节同心度方法是依靠有经验的技工完成,效率较低。

与此同时螺纹式扩孔冲头及夹具在使用过程中由于设备存在振动,造成设备关键部位出现轻微的位置偏差,造成相对应的位置公差累计,最终造成管材扩孔出现直线度、平行度差的问题,产品插接后使用时产生泄漏。

图 21. 改前工装模具结构改前结构(见图3)将扩孔图3 扩孔改前结构1.伸缩套具2.冲头3.锁紧限位套4.定位螺母冲头安装进气缸伸缩套具1内将冲头2外丝部位外漏并套如定位螺母4,将锁紧限位套3紧固到位,然后将定位螺母4从外层装2019年第3期热加工67S冲压与钣金tamping &Fabricating3. 工作部分详述及注意事项图5为扩孔工作部分组合图。

扩径机扩胀装置技术的优化设计随着管道建设不断发展,制管技术及设备,装备也在不断推陈出新。

管的性能要求不断提高,向高强度,高韧性的方向发展,以及对钢管质量要求不断提高,管线钢材不断发展,国内宝钢、武钢、鞍钢已大力投入研制与开发高性能管线钢来满足国内需求,从X52-X80已研究成功,国外已发展到X120[1,2]。

要满足管道建设,提高制管的设备能力已经势在必行。

机械扩径作为提高钢管的质量的一种较为关键的技术装备。

其核心装置,受载荷大,引起的应力复杂,这就需要设计人员提高设备性能,不断进行技术革新,达到生产管道的工艺要求,达到效率要求,达到制作高性能管道的要求。

2.技术说明2.1机械式扩径机工作原理及扩径机头部结构示意机械式扩径是一段一段地进行,所以钢管是分步送入扩径装置的,由图1可知,机械式扩径机的关键部件——扩径装置是由拉杆往左移动,几个斜块体向外扩展,芯棒圆周增大,楔形体的力借助斜块通过扇形板作用在钢管上,从而与芯棒接触的一段钢管得到扩径,当拉杆与楔形体向右移动时,钢管与芯棒脱离开,以实现再次送进,进行下一段钢管的扩径。

2.2扩径力的理论值的计算扩径力的理论值计算公式1:P=2п.t.б.L(Tanа+и).κ,P是扩径力,t是管的壁厚,б是材料的屈服极限,L是扩径长度,а是锥体的角度,и是垫板与锥体之间的摩擦系数(0.1-0.2),κ是经验值系数(0.8-1.2)[4,5]。

例1:φ610×14.3,材质为X65的钢管,需要的扩径力为:2×3.14×14.3×500(65×7约取大值500)×(400+80×0.8)×(0.062+0.175)×1=***-*****约为494吨。

2.3扩径工作时的主动力参数φ190拉杆的许用应力为:P1=M×Px,P1是拉杆的许用应力,M是拉杆危险截面面积,Px是疲劳许用应力。

焊接钢管机械扩径工艺和水压扩径工艺技术分析摘要:随着陆上和海上石油和天然气的迅速发展。

目前,对管道钢管制造工艺的要求越来越高,延伸工艺是钢管制造标准的要求之一。

本文详细介绍了焊接钢管机械扩径和水压扩径的定义和工作原理。

结合生产实际,从工艺技术角度分析了二者的异同,并对两种胀接设备的选择提出了相应的建议。

关键字:钢管焊接机械扩径水压扩径工艺技术一、钢管焊接概述:(一)焊接方法根据我国管道企业的经济实力、人员技术水平、设备及环境条件,远洋道路设备常用的焊接方法如下:1、手工焊条上焊2、手工焊条下焊3、自容药芯焊丝半自动焊4、RMD-STT气体保护半自动焊5、道全位置自动焊接(二)钢管焊接工艺特点:1.焊接设备简单,只需性能优良的手工弧焊直流电源;2.e8010-g纤维素焊条用于热加油,也具有良好的工作能力,3.e8010纤维素焊条用于焊接,性能良好;9316无损焊接试验比手工上焊合格,根焊道焊接采用E6010纤维素焊条,此焊条的操作性能良好,具有中等操作水平的焊工就可焊出合格的焊缝;4.具有数字预置和焊接电流特性,适用于长电缆焊接、防尘、防砂、防水、抗冲击施工,环境适应性好。

5.填充、盖面焊道采用E8018-G低氢下向焊焊条,此焊条的操作性能较差;6.焊缝无损检测合格率比手工上向焊高,但比纤维素焊条下向焊和药芯焊丝下向焊低;7.焊缝力学性能较好,具有较高的塑韧性和抗裂性。

熊谷长输管道焊接设备之管道下向焊焊机ZX7-400S-X适用焊条电弧焊、简易直流氩弧焊、纤维素焊条下向焊,具有焊接电流数字预设、显示,适合长电缆焊接,防尘、防沙、防水、防震设计,环境适应性好等特点。

二、扩径工艺分析:(一)扩径时钢管轴向收缩对其尺寸、性能的影响钢管轴向收缩对扩径时尺寸和性能的影响,当钢管急剧扩径时,它会轴向收缩以补偿扩径。

是壁厚。

损失。

钢管机械胀接时的外表面和内表面,表面有一定的摩擦力,其方向与钢管的轴向收缩力一致,恰恰相反。

机械扩径工艺与工艺参数优化摘要:本文设计了钢管扩径的相关模具,并在万能实验机上进行实验。

考察了扩径系数、顶锥锥角、摩擦系数对圆管扩径力的影响,扩径系数、顶锥锥角对变形分配的影响以及扩径系数、顶锥锥角对椭圆管规圆效果的影响。

关键词:扩径工艺参数优化钢管扩径1 钢管扩径技术的应用扩径是一种用小直径管坯生产大直径管材的方法。

扩径有两种方法:压人扩径和拉拔扩径,压人扩径法适合于管壁较厚、直径较粗、长度较短且长度与直径之比不大于10的管材。

对于为了控制内径尺寸精度而进行的扩径操作,则可以使用较长的管坯。

为了在扩径后较容易从管坯中取出扩径压杆,扩径压杆应有一定的锥度,在3m长度上其直径相差3mm~4mm。

一般情况下,压人扩径操作在液压拉拔机上进行。

拉拔扩径法适合于较小断面的薄壁长管生产,可在普通的链式冷拔管机上进行。

扩径拉伸方法和特点是:铜合金管材扩径拉伸的方法有压人扩径法和拉伸扩径法。

(1)压人扩径法。

在油压机上将直径大于管坯内径的芯棒压人管材内部,使管材内径扩大,壁厚、长度减小。

该方法适合于大直径厚壁管材的小批量生产。

(2)拉伸扩径法。

用拉伸机将直径大于管材内径的芯头拉过管坯内部,使管材内径扩大,壁厚、长度减小。

该方法适合于大直径薄壁管材的生产。

在扩径拉伸时,管材轴向受拉应力,因此,对塑性低的合金不宜采用。

扩径拉伸是将直径大于管坯的模芯压入管材内端部,采用压人法或拉伸法实现内径扩大、壁厚、长度减小。

2 扩径工艺原理根据外加弯矩的大小,椭圆管的弹塑性变形有以下几种情况,当附加弯矩很小时,椭圆管断面只发生弹性变形,当附加弯矩增加一定值,椭圆表面发生弹性变形,但椭圆管的内外表面都达到屈服极限,当再增加附加弯矩时,距离中性面一定距离的地方发生弹性变形,靠近内外表面的地方发生塑性变形,如果附加弯矩继续增加,塑性变形的区域逐步增加,直至中性面也发生塑性变形。

长轴两端实际上是断面继续弯曲增大曲率的过程,断面中性面以上处于受拉状态、中性面以下处于受压状态,长轴两端中性面以上轴向方向处于受压状态、中性面以下轴向方向处于受拉状态,因此原来成直线的中轴线逐步变成向内凹的曲线,短轴方向实际上是断面曲率变小的过程,在圆管加工成椭圆管的过程中,原来成直线的中轴线逐步变成向外凸的曲线。

包容其间,启动液压缸使锁模装置锁紧外模,然后由充水端向钢管内部注入高压水,造成超过焊管屈服极限的一定的内压,致使焊管膨胀变形,其外径达到模具内腔尺寸,实现水压对钢管的整体扩径。

为了提高水压扩径焊管的质量,使管端几何尺寸的精度要求达到标准要求,许多厂家对水压扩径机进行不断的改造和完善。

陕京天然气管线中,由美国购进的UoE直缝埋弧焊管大部分都是采用水压扩径生产的。

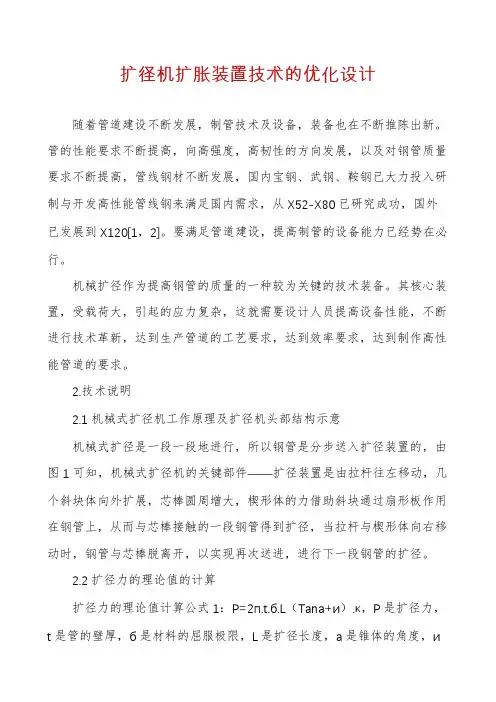

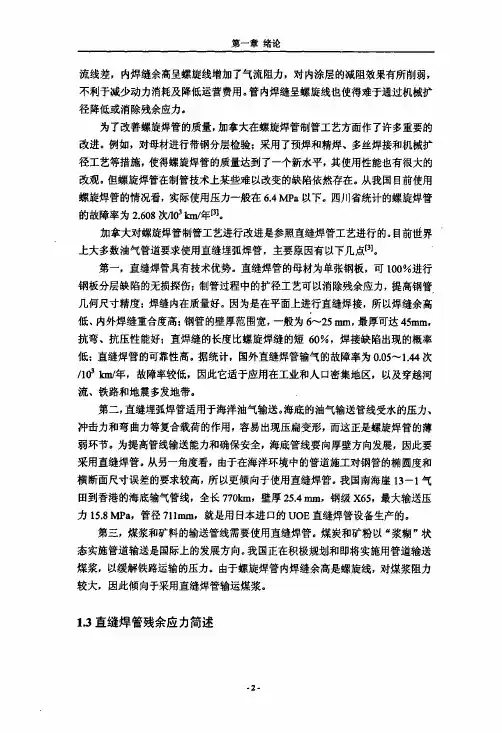

1.4.2机械扩径设备机械扩径的设备是机械扩径机,如图卜2所示。

机械扩径机由机座、支撑杆、动力、油缸、与油缸活塞连接的长拉杆、在拉杆的尾端固定的扩径头、扩径头支架、支承辊、升降辊道、旋转钢管对准焊缝装置的台车以及液压系统和电控装置组成。

图l-2机械扩径机机械扩径采用斜块扩孔原理,是通过分瓣凸模使管坯产生塑性变形的一种扩径技术,其目的主要在于改善焊管的形状、提高尺寸精度和消除残余应力。

机械扩径是一段一段地进行的。

扩径头【12】(图卜3)是由几个扇形块组成的芯棒安装在楔形体上,而楔形体则固定在液压缸的活塞杆上。

当液压缸活塞和楔形体向右移动时,(图1-2)由于构成芯棒表面的扇形块向外扩展,使得芯棒外圆周扩大,楔形体的力借助斜块通过扇形板作用在焊管内壁上,从而使与芯棒接触的一段焊管得到扩径j图1-3扩径头机械扩径机一般配备四种规格的扩径头:外1.内锥体2.T形压板径24~30in;32~38in;40~46in和48~56in3.扇形板4.外锥体的各有一种。

扇形块是可以更换的,每一种外径及壁厚的焊管都要配上与之相适充分释放。

为此以各应变片的粘贴位置为中心,在该焊管上依次切割出50×50mm的测试块。

切割过程中用冷水降温以避免测试块受热升温。

3.为使测试块上的弹性应变能充分释放,待切割完成1天以后再对各测试块上粘贴的应变片进行应变增量的测量。

l{jj≮坐1圈2_l应变片粘贴位置图2-2粘贴好应变片的直缝焊管2.1.1.3残余应力计算由于大口径的直缝焊管可视为一处于二向应力状态的薄壳结构,因此根据测试块上释放的应变值,可用平面应力问题的广义虎克定律来计算该直缝焊管内、外表面测试点上的周向和轴向残余应力,计算公式为:%=业1型--V2盟(2-1)第四章直缝焊管JCOE成型与焊接过程模拟直缝焊管在制管过程中先要将钢板压制成圆筒状。

X80直缝焊管机械扩径有限元分析的开题报告

一、选题背景

现代工业中使用更广泛的管材类型之一就是焊管,而直缝焊管机械

扩径技术则是其中的一项重要工艺之一。

直缝焊管机械扩径是指使用机

械力量将焊管的直径扩大,使管材更加符合需求。

然而,由于直缝焊管

机械扩径的工艺比较复杂,扩径过程中可能存在各种问题,比如管材变形、管壁厚度均匀性等问题,因此,对扩径过程的机械特性及变形行为

进行研究是非常重要的。

本选题的目的是通过有限元分析的方法,研究直缝焊管机械扩径过

程中的机械特性及变形行为,并探讨如何改进扩径过程,提高管材质量。

二、主要研究内容

1.建立直缝焊管机械扩径的有限元模型。

2.将扩径过程中的材料变形行为加入模型,以分析管材变形情况。

3.分析管材扩径过程中的机械特性,如应力分布、应变分布等。

4.通过分析得出直缝焊管机械扩径过程中的物理特性,探讨如何改

进该工艺。

三、论文的意义

1. 为了提高管材性能,提高扩径工艺的工艺水平。

2. 为应用有限元分析探究直缝焊管机械扩径成形机理提供新思路,

孕育新技术新方案。

3. 广泛运用于工业中,提供技术支撑。

大口径热扩无缝钢管的发展与应用徐小华1,陈俊德2,姜大伟1,薛刚毅2 ,肖学山1,陈益2(1 上海大学材料研究所,上海200072;2 无锡德新钢管有限公司,无锡214177)摘要介绍了大口径热扩无缝钢管的主要生产工艺和国内外热扩无缝钢管的研究现状和发展趋势。

建议加快我国热扩无缝钢管标准化的形成,以拓宽国内外无缝钢管市场。

关键词大口径无缝钢管热扩钢管中图分类号:TG306 文献标识码:ADevelopment and Application of Large-size Hot-expanding Seamless Steel TubeXU Xiaohua1,CHEN Junde2,JIANG Dawei1,XUE Gangyi2,XIAO Xueshan1,CHEN Yi2(1 Institution of Materials, Shanghai University, Shanghai 200072;2 Wuxi Dexin Steel Tube Co. Ltd, Wuxi 214177)Abstract The processing and research status and development trends of large-size hot-expanding seamless steel tube are introduced. Some suggestions for the development of hot-expanding seamless steel tube standards are proposed, in order to broaden the domestic and international markets.Key words large-sized, seamless steel tube, hot-expanded steel tube0 引言大口径无缝钢管(Ф406~1500mm× 6.4~270.0mm)主要用作一般流体输送管、石油天然气管线管、结构用管、压力容器用管、高压锅炉用管及军工用管等,钢管材质主要为优质碳素结构钢、合金结构钢、不锈钢及特种合金等[1,2]。

无缝钢管穿孔的扩径

无缝钢管穿孔的扩径是一种常见的加工方法,可以使钢管的直径增大。

扩径的目的通常是为了满足需要更大直径的钢管的需求。

扩径可以通过机械加工或热加工来实现。

机械加工是使用机械设备来扩径。

这种方法包括使用套筒、锤子、锉刀和其他工具来将钢管的直径加大。

这种方法在小规模的扩径任务中非常有用,但在大规模的任务中可能效率低下。

热加工是使用高温来扩径。

这种方法包括使用火炬或火焰喷射器来加热钢管的端部,使其膨胀并增大直径。

这种方法需要专业设备和培训有素的人员来实施,但可以在短时间内扩大大量的钢管。

无论采用哪种方法,都需要注意扩径过程中产生的应力和变形。

如果钢管的直径增加太多,可能会导致钢管的强度和韧性降低,从而可能引起危险。

因此,在扩径之前需要进行充分的计划和准备,并确保所有操作都符合安全标准。

- 1 -。

管件管材设计改进措施一、引言管件和管材作为现代工程建设中必不可少的元素,其设计和选择对工程质量和安全起着重要的作用。

然而,目前存在着一些设计不足和生产工艺不合理的问题。

本文将探讨一些对管件管材设计进行改进的措施,旨在提高其性能和使用寿命。

二、材料选择在管件管材的设计中,材料的选择是十分重要的一环。

传统材料如铸铁、黑钢等,其耐腐蚀性和强度常常无法满足要求。

因此,我们应该考虑采用先进的材料,如不锈钢、合金等。

这些材料具有更好的耐腐蚀性和强度,可以有效提高管件管材的使用寿命。

三、优化结构设计管件和管材的结构设计也是关键之一。

传统设计中,常常采用焊接连接,但焊接在使用过程中容易产生裂纹、变形等问题。

因此,我们可以考虑采用其他连接方式,如法兰连接、搭接连接等。

这些连接方式不仅减少了焊接过程中的问题,还提高了管件的整体强度和密封性能。

四、提升制造工艺管件管材的制造工艺对其性能和质量也有着直接的影响。

传统的制造工艺中,常常存在着缺陷,如气孔、夹杂等。

因此,我们需要通过优化制造工艺,消除这些缺陷。

例如,可以采用真空熔铸、电渣重熔等先进工艺,以确保管件管材的内部结构均匀、无缺陷。

五、完善检测手段为了确保管件管材的质量,我们需要建立完善的检测手段。

传统的检测手段如目视检测、射线检测等存在诸多不足,无法满足现代工程的需求。

因此,我们可以引入先进的无损检测技术,如超声波检测、磁粉检测等。

这些技术可以对管件管材进行全面、精确的检测,提高其质量和可靠性。

六、加强质量管理管件管材的质量管理是管件管材设计改进的重要环节。

传统的质量管理模式中,常常缺乏有效的追溯机制和持续改进措施。

因此,我们应该加强质量管理,建立质量追溯体系,对每一道工序进行监控和记录。

同时,定期进行质量评估和问题分析,及时调整并改进设计和制造,以提高管件管材的整体质量水平。

七、结论通过以上改进措施,我们可以提高管件管材的性能和使用寿命,确保工程的质量和安全。

在今后的设计和生产过程中,我们应该积极采取这些改进措施,不断提升管件管材的质量,并与时俱进,迎接工程建设的新挑战。

直缝埋弧焊钢管的扩径摘要对大直径直缝埋弧焊管生产中的扩径工序所采用的两种扩径方法——机械扩径和水压扩径的原理、设备组成及特性进行了详细的对比和分析,并讲述了机械扩径头的改进和发展,指出机械扩径在目前仍是一种比较可靠有效的扩径手段。

1前言随着我国东西、南北油气大干线、海底管线、矿浆管线建设高潮的到来,建设大直径直缝埋弧焊管厂已是当务之急。

直缝埋弧焊管的生产方法一些文章中已做了许多介绍,如:RBE、JCOE、U OE等,本文就不再赘述。

但不管采用哪一种生产方法,扩径是直缝埋弧焊管生产中重要的工序之一,也就是通常用英文字母表示各种生产方法缩写中的“E”,即Expanding。

2扩径工序的目的(1)矫正由焊接热效应造成的钢管变形,使钢管几何尺寸,如管径、椭圆度、直度等达到所要求的精度,见表1。

钢管管径精度和几何尺寸是焊管生产过程中质量控制的重要指标之一,不管是管线用钢管,还是桩用和结构用钢管都是由多根焊管对焊而成的,因此,对其管径公差、椭圆度、直度都有严格的技术要求和标准。

(2)消除在制管过程中由成型压缩加工所产生的所谓“包申格效应”(Baushinger Ef-fect),根据钢种不同,增加钢管强度0~15%。

(3)消除焊接过程中造成的焊缝部位的残余应力,避免石油或天然气中的氢在焊缝应力集中的区域产生氢脆而导致裂纹。

图1所示为扩径前后钢管应力分布的比较。

扩径率一般采用钢管直径的0.5%~1.5%。

扩径后,钢管壁厚可能减薄约0.8%,钢管长度减短约0.5%。

在选择钢管最佳扩径率时,应考虑焊缝的影响,分析扩径率与焊缝和钢管母材上的残余应力之间的相互关系,确定最佳扩径率,否则,就会使钢管出现椭圆度。

3机械扩径和水压扩径的特点钢管扩径方式分为水压扩径和机械扩径两种,早期(即1951年~1962年)建的UOE 焊管机组配备的大部分是水压扩径机。

1957年美国A.O.Smith公司首先开发了机械扩径机,并取得专利,并在该公司Wilwaukee厂投入使用,从此以后建的UOE焊管机组几乎全部采用机械扩径机。

专利名称:高效率长寿命钢管热扩径装置专利类型:实用新型专利

发明人:王潮声,庄鸣华

申请号:CN201720606348.4

申请日:20170526

公开号:CN206794558U

公开日:

20171226

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种高效率长寿命钢管热扩径装置,包括机架和设置机架上的壳体,壳体两端设有开口,壳体内设有加热机构,机架上设有位于壳体两侧的扩径芯头组件和钢管给进组件,扩径芯头组件包括锥体的扩胀芯头和安装座,且扩胀芯头的顶端延伸进入到壳体内并位于加热机构中心,钢管给进组件包括设置在机架上的滑轨以及滑动配合在滑轨上的给进座,给进座上转动设有用于夹紧钢管的夹具,给进座与驱动机构连接,驱动机构可驱动给进座沿滑轨滑动以靠近壳体,并使钢管进入到加热机构中由扩胀芯头穿入,与现有技术相比,本实用新型利采用了稳定的给进结构,使得钢管在给进过程中达到匀速转动,提高加工速度和产品质量。

申请人:浙江博盛不锈钢制造有限公司

地址:323400 浙江省丽水市松阳县赤寿工业园区赤新路7号

国籍:CN

代理机构:杭州橙知果专利代理事务所(特殊普通合伙)

代理人:曾祥兵

更多信息请下载全文后查看。

管线扩径检修方案1. 引言管线是工业生产和城市基础设施中常见的组成部分,而管线扩径检修则是管线维护和升级的必要措施之一。

管线扩径检修可以帮助企业提高管道输送能力,保障生产安全,延长管线使用寿命。

本文档将介绍管线扩径检修方案的设计原则、方法和注意事项,以及在实际操作中可能遇到的问题及应对措施。

2. 设计原则在设计管线扩径检修方案时,需要考虑以下原则:2.1 安全性管线扩径检修过程中,必须确保工作人员的人身安全和管线的运行安全。

合理规划工作流程,选用符合安全标准的设备和材料,并制定详细的操作规程和安全防护措施。

2.2 经济性管线扩径检修需要投入一定的人力、财力和物力资源。

在设计方案时,需要充分考虑成本效益,选择经济实用的解决方案。

2.3 可行性管线扩径检修方案在设计上应考虑施工条件和现有管线结构特点,保证可行性和实用性。

同时,需充分评估方案的技术可行性和风险性,以减少不必要的风险和损失。

3. 管线扩径检修方法3.1 线外扩径检修线外扩径检修指的是在管道外部进行扩径工作,在管道上开挖出合适尺寸的孔洞,然后将新的管道连接至此孔洞。

这种方法适用于管道较短和深度较浅的情况。

具体步骤如下:1.清理管道周围的土壤和杂物;2.使用适当的工具,进行管道剥离和切割,获取所需的管段;3.在管道上开启孔洞;4.将新的管段连接至孔洞,使用合适的连接材料进行密封;5.恢复管道周围的土壤,进行场地清理。

3.2 线内扩径检修线内扩径检修是在原有管道内部进行扩径工作,不需要开挖土壤。

这种方法适用于较长的管道、地下管道和不易开挖的地区。

具体步骤如下:1.确定扩径位置和范围;2.选择适当的扩径工具和材料,根据扩径需求进行安装和调整;3.在管道内进行扩径操作,保证作业平稳进行;4.对扩径完成的管道进行密封,确保无泄漏;5.检查扩径效果,进行必要的测试和调整。

4. 注意事项在管线扩径检修过程中,需要注意以下事项:4.1 施工准备在施工前,应充分了解管道的结构、状态和使用情况。

无缝钢管穿孔的扩径

无缝钢管穿孔的扩径是一种常见的加工方法,它可以将钢管的内径扩大,以适应不同的使用需求。

这种加工方法通常使用专业的穿孔设备,通过旋转和推进的方式,将钢管内部的金属材料逐渐削除,从而实现扩径的目的。

无缝钢管穿孔的扩径可以应用于许多领域,例如石油、天然气、化工、建筑等行业。

在石油和天然气行业中,无缝钢管通常用于输送油气,而扩径则可以增加管道的流量,提高输送效率。

在化工行业中,无缝钢管通常用于输送化学品,而扩径则可以减少管道的阻力,降低输送过程中的能耗。

在建筑行业中,无缝钢管通常用于建筑结构和管道系统,而扩径则可以适应不同的管道连接需求,提高建筑结构的稳定性和安全性。

无缝钢管穿孔的扩径需要注意一些技术细节。

首先,需要选择合适的穿孔设备和工具,以确保加工质量和效率。

其次,需要控制加工速度和压力,以避免过度削除和损坏钢管。

此外,还需要注意加工过程中的润滑和冷却,以保护设备和材料,并提高加工效率和质量。

无缝钢管穿孔的扩径是一种重要的加工方法,它可以适应不同的使用需求,提高管道的流量、降低阻力、增加连接方式等。

在实际应用中,需要注意技术细节和安全措施,以确保加工质量和效率。