石油储罐内壁导静电涂料

- 格式:pdf

- 大小:224.16 KB

- 文档页数:12

石油产品储罐内壁防静电防腐蚀涂料漆层结构与应用原理防静电功能是指涂料的一种特殊性能,即可以有效地排除或消除静电的存在,防止静电的累积和放电导致的火灾和爆炸。

涂料的防静电功能主要通过以下两种方式实现:1.导电性:涂料中添加导电材料,如金属颗粒、碳纤维等,可以使涂层具有导电性,形成完整的导电路径,将静电从储罐内壁导出。

这样可以有效地避免静电的积累和放电发生。

2.抗静电添加剂:涂料中添加一定的抗静电添加剂,如抗静电剂、抗静电填料等,可以改变涂层的表面电阻和表面电导率,从而降低静电的积累和放电的发生。

防腐蚀功能是指涂料具有抵抗化学腐蚀的能力,保护储罐内壁不被石油产品中的腐蚀物质侵蚀和破坏。

涂料的防腐蚀功能主要通过以下几个方面实现:1.物理隔离:涂料形成一层坚固的物理障离层,防止石油产品与储罐内壁直接接触,减少腐蚀物质的侵蚀。

2.腐蚀抑制:涂料中添加腐蚀抑制剂,可以形成一层保护性的腐蚀产物,阻止石油产品中的腐蚀物质与储罐内壁发生化学反应。

3.耐磨性:涂料具有一定的耐磨性能,可以减少储罐内壁因石油产品的流动而产生的摩擦磨损,延长涂层的使用寿命。

4.耐温性:涂料具有一定的耐温性能,可以在高温环境下保持涂层的稳定性和防蚀效果。

石油产品储罐内壁防静电防腐蚀涂料的应用原理是基于以上防静电和防腐蚀的功能,在石油储罐内壁涂层的形成和应用过程中,涂料会在储罐内壁形成一层坚固的涂层。

这一涂层既可以有效地防止静电的累积和放电,又能抵御石油产品中的腐蚀物质,实现对储罐内壁的保护和维护。

总的来说,石油产品储罐内壁防静电防腐蚀涂料的结构与应用原理以防静电和防腐蚀功能为核心,通过涂层的导电性或抗静电添加剂实现防静电,通过物理隔离、腐蚀抑制、耐磨性和耐温性等方面实现防腐蚀。

这样的涂层结构和应用原理为石油储罐的安全运营提供了重要保障。

耐油导静电防腐涂料漆标准耐油导静电防腐涂料漆是一种特殊的涂料,主要用于保护金属表面免受腐蚀和电击的损害。

以下是耐油导静电防腐涂料漆的标准:1.组成成分耐油导静电防腐涂料漆主要由基料、颜填料、导电剂、溶剂等组成。

其中,基料是涂料的基本成分,提供涂料的成膜功能;颜填料赋予涂料所需的各种颜色和性能;导电剂则使涂料具有导电性能,以便迅速地将静电荷导入大地;溶剂则是调节涂料粘度和稀释剂,以便在施工过程中使用。

1.性能特点耐油导静电防腐涂料漆具有优异的耐油性、导电性和防腐性能。

它可以在高温、高湿、高盐度的环境中使用,并能够有效地防止静电积累,避免电击和腐蚀对金属表面的损害。

此外,该涂料还具有优良的涂装性能,可以在不同表面上形成均匀、光滑的涂层,提高金属表面的防护效果和使用寿命。

1.技术指标耐油导静电防腐涂料漆的技术指标主要包括外观、粘度、干燥时间、耐油性、导电性、耐冲击性、耐水性等。

具体指标如下:(1) 外观:涂料应为均匀、光滑的液体,无硬块、颗粒等杂质。

(2) 粘度:涂料的粘度应适中,以便在施工过程中易于操作和涂抹。

(3) 干燥时间:涂料干燥时间不宜过长,以便在短时间内形成坚固、光滑的涂层。

(4) 耐油性:涂料应能够在各种油类介质中保持稳定,不发生起泡、开裂等现象。

(5) 导电性:涂料应具有优良的导电性能,能够迅速地将静电荷导入大地。

(6) 耐冲击性:涂料应能够在冲击作用下保持稳定,不发生剥落、龟裂等现象。

(7) 耐水性:涂料应能够在水中长期浸泡而不发生起泡、脱落等现象。

1.应用范围耐油导静电防腐涂料漆主要用于石油、化工、电力等行业的金属设备及管道表面防护,特别适用于易燃、易爆、有毒有害等危险场所的设备及管道表面防护。

此外,该涂料也可用于船舶、桥梁、建筑等行业的金属表面防护。

1.施工方法耐油导静电防腐涂料漆的施工方法主要包括表面处理、涂装、固化等环节。

在施工前,应对金属表面进行清洁处理,去除油污、锈蚀等杂质。

浩美牌BW9304环氧导静电防腐底漆产品概述: 浩美牌BW9304环氧导静电防腐底漆是一种双组份环氧聚酰胺固化的导静电防腐底漆。

具有漆膜坚硬、耐磨、耐候性好等特点,并有优异的导静电、防腐性能。

本品并对局部破损区域提供阴极保护。

用途: 作为导静电底漆应用在中等至严重腐蚀环境下的钢结构或石化产品的储罐。

配套油漆: BW9300系列导静电防腐漆。

技术参数: 颜色:灰色漆面:平光体积固体含量:50%理论涂布率:16.3米2 /升(以30微米干膜计)闪点:25℃比重:约2.4千克/升指触干:约1小时(20℃)完全固化:7天(20℃)挥发性有机化合物含量(V.O.C):450克/升施工参数:混合比率:基料BW9304:固化剂BWG04=4:1 (体积比)施工方法:无空气喷涂空气喷涂刷涂稀释剂:BWX10(最大用量):5% 15% 5%混合使用时间:8小时(20℃)喷孔:0.017--0.21"喷出压力:150千克/厘米2 (无空气喷涂资料仅供参考)漆膜厚度:湿膜: 75微米干膜:38微米重涂间隔:环氧漆系列最小:6小时最大:30天聚氨酯漆系列最小:6小时最大:3天表面处理:用适当的清洁剂去除油、脂等污物。

用高压淡水清洗掉盐迹和其它污物。

喷砂至Sa2.5级或SSPC—SP—10级,表面粗糙度相当于Rugotest标准的N02.3,BN9a。

施工条件:仅在施工和固化得以正常进行的10℃以上的温度条件下使用。

施工表面温度和油漆本身的温度应分别高于这个限度。

在冰点及冰点以下施工应注意表面凝结的冰块会影响漆膜的附着力,油漆本身的温度应高于15℃。

为避免水汽凝结,须在干燥、洁净而温度又高于露点的表面上施工。

在狭窄处施工和干燥期间,应大量通风。

备注:漆膜厚度:根据使用目的和区域可以调整漆膜厚度,这将改变涂布率、稀释剂用量、干燥时间和重涂间隔。

干膜厚度正常为15—50微米。

使用温度:在干燥条件下持续耐温(最大):140℃间断耐温(最大):160℃重涂间隔:重涂间隔与以后暴露环境有关:参阅本品《施工指导》。

说说储罐用导静电防腐涂料一、为什么要用导静电涂料1989年黄岛油库爆炸事故,发生于1989年8月12日中国石油总公司管道局胜利输油公司位于山东省青岛市黄岛油库的特大火灾爆炸事故,率先爆炸的为5号罐为2.3万立方米的半地下混凝土油罐。

该起事故共19人死亡,100多人受伤,直接经济损失3540万元人民币,还造成了胶州湾历史上最严重的海洋污染。

事故后,中国国务院认为事故直接原因是认定直接原因是非金属油罐本身存在缺陷,遭受对地雷击,产生的感应火花引爆油气。

这次事故虽说与导不导静电防腐涂层没有直接关系,但它导致了各界对储罐安全的高度重视。

GB50393-2008是这样描述使用导静电涂料的必要性的。

二、何为导静电涂料GB50393-2008是这样定义的:GB50393-2008中规定了导静电型防腐蚀涂层的的表面电阻率应为108~1011Ω,而GB6950-2001中附录D、GB13348-92、GB15599-95、GB/T 16906-1997以及CNCIA-HG/T 0001-2006中的规定为105~109Ω。

两者是不同的。

三、导静电防腐涂料有哪些对储罐用导静电防腐涂料的分类,主要以成膜物质和导电介质而分:1、以导电介质分类,可分为:—本征型:就是成膜物质本身也能导电,如导电聚苯胺类。

但由于树脂难溶解和分散,价格高,尚未商品化。

—添加型:就是在涂料组份中添加导电介质而降低涂膜电阻率。

这些导电介质包括:①、液体导静电剂:这类导电介质通常在成膜后浮于表面,吸湿而形成一层水膜,从而降低涂膜表面电阻率。

这种制成的导静电涂料表面电阻率不稳定且易衰减,因而,不宜用于储罐导静电防腐涂料。

②、金属粉体。

如锌粉和铝粉等。

新的硅酸锌底漆涂层就是一种表面电阻率低的导静电防腐涂料,也可用于一些纯净的油品罐中。

但锌粉易氧化和消耗,只适合于PH值为5-9的介质中。

③、碳系材料:主要指导电碳黑和石墨粉。

但业内认为,采用碳系导静电涂料易污染油品、耐腐蚀性差。

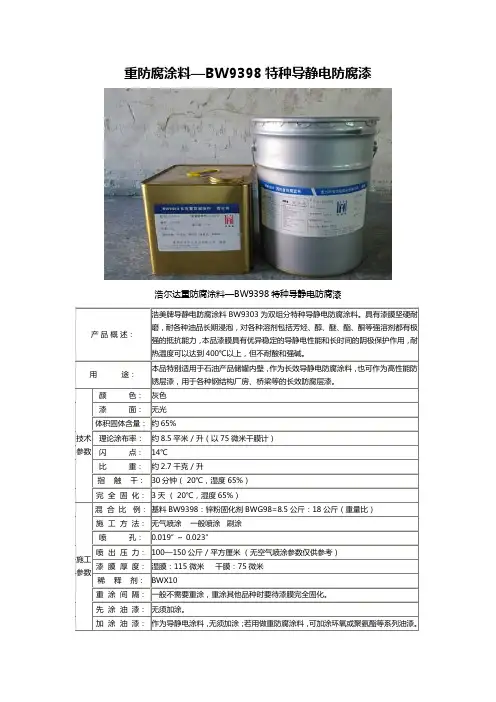

重防腐涂料—BW9398特种导静电防腐漆浩尔达重防腐涂料—BW9398特种导静电防腐漆产品概述:浩美牌导静电防腐涂料 BW9303为双组分特种导静电防腐涂料。

具有漆膜坚硬耐磨,耐各种油品长期浸泡,对各种溶剂包括芳烃、醇、醚、酯、酮等强溶剂都有极强的抵抗能力,本品漆膜具有优异稳定的导静电性能和长时间的阴极保护作用,耐热温度可以达到400℃以上,但不耐酸和强碱。

用途:本品特别适用于石油产品储罐内壁,作为长效导静电防腐涂料,也可作为高性能防锈层漆,用于各种钢结构厂房、桥梁等的长效防腐层漆。

技术参数颜色:灰色漆面:无光体积固体含量:约65%理论涂布率:约8.5平米 / 升(以75微米干膜计)闪点:14℃比重:约2.7千克 / 升指触干:30分钟( 20℃,湿度65%)完全固化:3天( 20℃,湿度65%)施工参数混合比例:基料BW9398:锌粉固化剂BWG98=8.5公斤:18公斤(重量比)施工方法:无气喷涂一般喷涂刷涂喷孔:0.019″~ 0.023″喷出压力:100—150公斤 / 平方厘米(无空气喷涂参数仅供参考)漆膜厚度:湿膜:115 微米干膜:75微米稀释剂:BWX10重涂间隔:一般不需要重涂,重涂其他品种时要待漆膜完全固化。

先涂油漆:无须加涂。

加涂油漆:作为导静电涂料,无须加涂;若用做重防腐涂料,可加涂环氧或聚氨酯等系列油漆。

储存包装储存:存于通风干燥处,产品储存期为一年。

包装:甲组份8.5公斤,乙组份18公斤。

表面处理:为使油漆性能更好地发挥,在钢材表面应喷砂达到如 Sa2.5-3级标准,表面粗糙度相当于Rugotest标准的N0.3,BNl0a。

施工条件:施工温度范围为 -10℃--40℃,0℃以下要防止表面结有薄冰。

另外,钢件表面温度要高于露点3℃以上以防水气凝结,相对湿度最低50%,最好在65%以上。

狭窄空间内施工和干燥期间,应大量通风。

备注:1、使用温度:在干燥环境下,使用温度若高于400℃不会立即导致漆膜脱落,但会降低其长效防腐蚀性能。

原油贮罐内外壁防腐涂装方案一、前言随着我国国民经济的快速发展,石油及石油制品日益成为主要的能源和化工原料.石油从原油开采、运输、贮存、加工都需要大量的贮罐。

中国石化总公司制定的《加工高含硫原油贮罐防护技术管理规定》对原油贮罐内外壁防腐提出了整套防护方案,本防腐涂装方案正是参照这一规定,结合本公司生产的相关防腐涂料的性能特点而编写。

二、原油罐内、外壁腐蚀环境和防腐蚀要求 1、内壁区域腐蚀环境防腐蚀要求罐底区 (1。

8米以下部位) 底部滞留析出水,不同的油质析出水可能呈酸性可碱性,由于析出水的作用,钢材腐蚀严重,主要为溃疡状坑点腐蚀,有可能形成穿孔,是油罐腐蚀最严重的区域. 1.按中石化《规定》方案,无导静电涂料强制要求。

2.涂层屏蔽抗渗透性要好,避免介质渗透造成膜下腐蚀. 3.避免采用电位大于铁的导电材料造成铁作为阳极而造成电化学腐蚀。

罐壁区直接与油品接触,油品中可能含有水及各种酸、碱、盐等电解质,引起电化学腐蚀,特别是油水及油气交界面,为均匀点蚀,罐壁区的腐蚀较轻. 1.涂膜表面电阻率应在105—108Ω之间,以防止静电积集,保证油品安全。

2、防止钢材的腐蚀。

3.涂料对油质无损害.2、外壁区域腐蚀环境防腐蚀要求地上部分(罐壁及罐顶外壁)近海,处于海洋大气腐蚀环境和化工大气腐蚀环境下,日照较强. 1.应有较长的防护寿命(10年以上)。

2.面漆应具有良好的耐油性、耐沾污性,外观漂亮、醒目,有较好的装饰和标志效果,保光保色性佳。

50—2001《石油罐导静电涂料技术指标》要求按标准GB/T16906—1997《石油罐导静电涂料电阻率测定法》检测,石油贮罐导静电涂料的表面电阻率应为105Ω8Ω。

目前用于贮油罐内壁涂装的导静电涂料按导电介质来分类,计有以下几种:导电介质金属粉体导电碳黑及石墨粉导电复合云母粉 (金属氧化物包覆处理)性能特点1.颜色受金属粉体色限制。

2.由于金属粉末易氧化导致涂膜导电性能下降,而惰性金属价贵。

大型储油罐防雷防静电安全措施探讨与分析随着储油罐数量和容量的不断增加,防雷防静电安全问题越来

越受到关注。

本文将探讨大型储油罐防雷防静电的一些安全措施。

防雷措施:

1. 接地系统安装。

储油罐需要安装可靠的接地系统,以便将静

电或雷电放电到地下。

2. 构建防雷网。

在储油罐周围建造防雷网,以吸收雷电的能量,从而有效地降低雷击的可能性。

3. 安装避雷针。

储油罐在顶部安装避雷针,以吸收并导出可能

引起火灾或爆炸的雷电。

防静电措施:

1. 储油罐内部涂覆防静电涂料。

防止液体在运输和储存过程中

产生静电,在罐壁和液位表面上涂覆防静电涂层,可以将罐内的静

电导出。

2. 安装接地装置。

储油罐内的氧气容易与油液混合形成易燃气体,接地装置可以将罐内剩余的静电导出,减少电火花的产生。

3. 储油罐周围积雪除雪。

晴天时积雪会产生静电,需要定期除雪。

维护管理:

1. 定期监测接地电阻值。

储油罐接地系统需要定期检查接地电

阻值是否正常,以确保接地系统的可靠性。

2. 定期检查防雷设备。

定期检查防雷设备的状态,及时维护和更换有问题的设备。

3. 定期检查涂层。

定期检查储油罐内部和外部的防静电涂层是否损坏,及时进行重新涂覆。

大型储油罐防雷防静电安全措施应该得到高度重视,防止潜在的火灾和爆炸危险。

通过合理的防雷防静电措施的采取和定期的维护管理,可以让储油罐更加安全地储存和运输石油产品。