滑动轴承试验台设计共41页文档

- 格式:ppt

- 大小:3.42 MB

- 文档页数:21

实验一滑动轴承实验滑动轴承实验台使用简介本实验台用于液体动压滑动轴承实验,主要利用它来观察滑动轴承的结构及油膜形成的过程,测量其径向油膜压力分布,通过测定可以绘制出摩擦特性曲线、径向油膜压力分布曲线和测定其承载量。

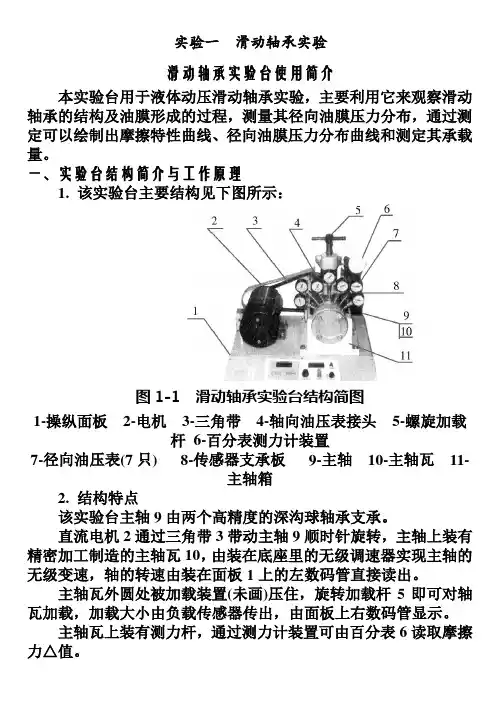

一、实验台结构简介与工作原理1. 该实验台主要结构见下图所示:图1-1 滑动轴承实验台结构简图1-操纵面板2-电机3-三角带4-轴向油压表接头5-螺旋加载杆6-百分表测力计装置7-径向油压表(7只) 8-传感器支承板9-主轴10-主轴瓦11-主轴箱2. 结构特点该实验台主轴9由两个高精度的深沟球轴承支承。

直流电机2通过三角带3带动主轴9顺时针旋转,主轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出。

主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加载大小由负载传感器传出,由面板上右数码管显示。

主轴瓦上装有测力杆,通过测力计装置可由百分表6读取摩擦力△值。

主轴瓦前端装有1~7号七只测径向压力的油压表7,油的进口1处。

在轴瓦的21处装有一个测轴向油压的油压表,即第8号油在轴瓦全长的4压表。

二、主要技术参数试验轴瓦内径d=70mm长度B=125mm粗糙度(旧标准7 )材料ZCuSn5Pb5Zn5加载范围0~1000N (0~100kg)百分表精度0.01 量程(0-10mm)油压表精度2.5% 量程0~0.6Mpa测力杆上测力点与轴承中心距离L=120mm测力计标定值K=0.098N/△电机功率355W调速范围:3~500rpm试验台重量:52kg该实验台的操作面板如图1-2所示。

图1-2实验台面板布置图1-转速显示2-压力显示3-油膜指示4-电源开关5-压力调零6-转速调节7-测量键8-存储键9-查看键10-复位键三、电气装置技术性能1.直流电动机功率:355W2.测速部分:a、测速范围:3rpm~500rpmb、测速精度:±1rpm3.加载部分:a、调整范围:0~1000N(0~100kg)b、传感器精度:±1rpm4.工作条件a、环境温度:—10℃~+50℃b、相对温度:≤80%c、电源:~200V±10% 50Hzd、工作场所:无强烈电磁干扰和腐蚀气体四、使用步骤:1、开机前的准备:a、用汽油将油箱清理干净,加人N68(40#)机油至圆形油标中线。

实验四滑动轴承实验实验项目性质:验证性实验计划学时:1一、实验目的1.观察径向滑动轴承液体动压油膜的形成过程与现象;2.观察载荷和转速改变时,径向和轴向油膜压力的变化情况;3.测定和绘制径向滑动轴承径向油膜压力分布曲线;4.测定径向滑动轴承的摩擦系数f和绘制摩擦特性曲线。

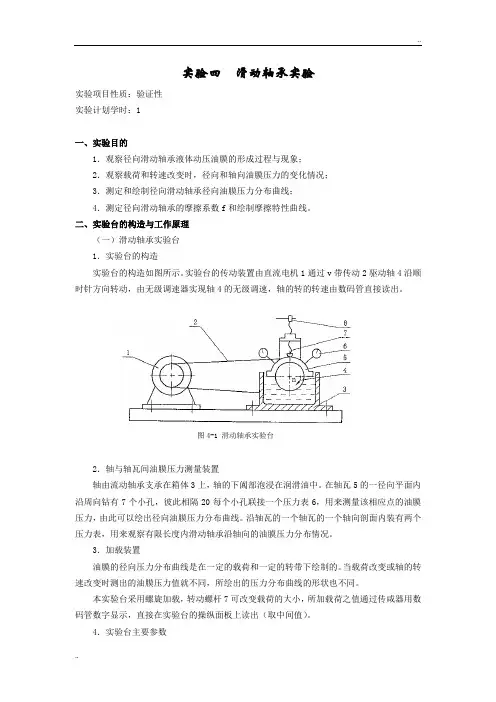

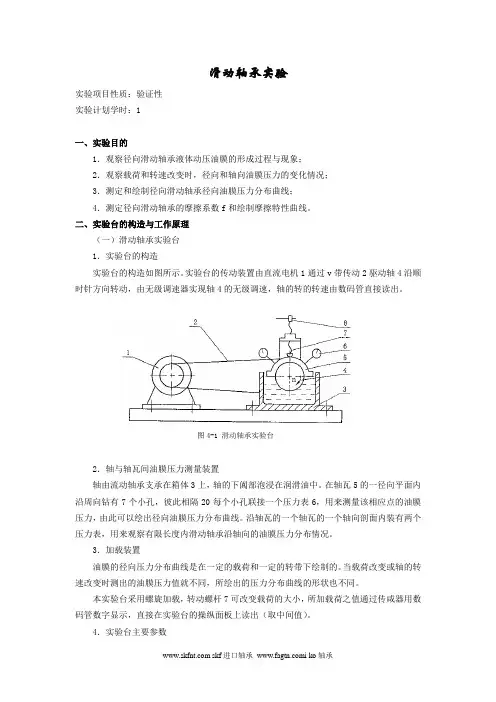

二、实验台的构造与工作原理(一)滑动轴承实验台1.实验台的构造实验台的构造如图所示。

实验台的传动装置由直流电机1通过v带传动2驱动轴4沿顺时针方向转动,由无级调速器实现轴4的无级调速,轴的转的转速由数码管直接读出。

2.轴与轴瓦间油膜压力测量装置轴由流动轴承支承在箱体3上,轴的下阗部泡浸在润滑油中。

在轴瓦5的一径向平面内沿周向钻有7个小孔,彼此相隔20每个小孔联接一个压力表6,用来测量该相应点的油膜压力,由此可以绘出径向油膜压力分布曲线。

沿轴瓦的一个轴瓦的一个轴向剖面内装有两个压力表,用来观察有限长度内滑动轴承沿轴向的油膜压力分布情况。

3.加载装置油膜的径向压力分布曲线是在一定的载荷和一定的转带下绘制的。

当载荷改变或轴的转速改变时测出的油膜压力值就不同,所绘出的压力分布曲线的形状也不同。

本实验台采用螺旋加载,转动螺杆7可改变载荷的大小,所加载荷之值通过传咸器用数码管数字显示,直接在实验台的操纵面板上读出(取中间值)。

4.实验台主要参数图4-1 滑动轴承实验台(1)轴的直径d=70mm(2)轴瓦的宽度B=125mm(3)测力杆长度(测力点到轴承中心距离)L=120(4)测力计(百分表)标定值K=0.098N/格(5)加载系统初始载荷W=40N(轴瓦重量)(6)加载系统的加载范围0~1000N;调速范围3~500r/min(7)油压表量程0~0.6Mpa(0.025Mpa/格)(8)润滑油,夏季用L---AN46(30号机油)、动力粘度n40=0.04lPa.S:冬季用L---AN22(15号机油),动力粘度n40=0.020Pa.S.5.摩擦系数f测量装置径向滑动轴承的摩擦系数f随轴承的特性数ήn/p值的改变而改变。

目录摘要: ......................................................... - 1 - Abstract: ...................................................... - 2 - 1 绪论 ......................................................... - 3 -1.1 选题的背景和意义........................................ - 3 -1.2 滑动轴承试验台的研究现状................................ - 4 -1.3 设计的主要内容及要求.................................... - 6 -1.3.1 被测轴承的尺寸..................................... - 6 -1.3.2 测试条件........................................... - 6 -1.3.3 测试对象........................................... - 6 -2 滑动轴承的作用机理及相关参数估算 ............................. - 7 -2.1 滑动轴承动压形成的基本原理.............................. - 7 -2.2 滑动轴承试验台相关参数的估算............................ - 8 -2.2.1燃油泵滑动轴承的相关参数估算....................... - 8 -2.2.2 试验台摩擦转矩的估算............................... - 9 -3 滑动轴承试验台的设计 ........................................ - 10 -3.1 试验台总体布局及设计................................... - 10 -3.1.1 驱动系统.......................................... - 11 -3.1.2 润滑系统.......................................... - 11 -3.1.3 加载系统.......................................... - 12 -3.1.4 测量系统.......................................... - 12 -3.2 试验台主体台架及相关零件的设计......................... - 12 -3.2.1 支撑轴承座的设计.................................. - 13 -3.2.2 主轴的设计........................................ - 14 -3.2.3 联轴器的设计...................................... - 17 -3.2.4 油封设计:...................................... - 17 -3.3 驱动系统设计........................................... - 18 -3.3.1 变频电机的选择.................................... - 18 -3.3.2 变频器的选择...................................... - 20 -3.3.3 增速齿轮箱的设计.................................. - 20 -3.3.4 联轴器的选择...................................... - 22 -3.4 润滑系统设计........................................... - 23 -3.3.1 燃油泵中滑动轴承的润滑机理........................ - 23 -3.3.2 润滑系统原理...................................... - 24 -3.3.3 润滑系统液压泵的设计和选型........................ - 26 -3.3.4 液压泵驱动电机的选择.............................. - 27 -3.3.5 比例溢流阀的选择.................................. - 27 -3.3.6 比例流量阀的选择.................................. - 28 -3.4 加载系统设计........................................... - 29 -3.4.1 加载方案的选择.................................... - 29 -3.4.2 液压加载系统的原理................................ - 30 -3.4.3 液压系统主要元件的设计............................ - 32 -3.4.4 加载系统机构的设计................................ - 36 -3.5 测量系统设计........................................... - 37 -3.5.1 油膜压力分布的测量................................ - 37 -3.5.2 油膜温度分布的测量................................ - 40 -3.5.3 轴心轨迹测量...................................... - 41 -3.5.4 摩擦力矩测量...................................... - 42 -3.5.5 集流器的设计...................................... - 42 - 总结 .......................................................... - 44 - 致谢 .......................................................... - 45 - [参考文献] .................................................... - 46 -燃油泵滑动轴承试验台设计摘要:滑动轴承试验台通过模拟滑动轴承的工作情况,测试滑动轴承的各项性能参数,为分析影响滑动轴承润滑性能的因素,改善滑动轴承的润滑条件,优化轴承设计和延长轴承寿命等有重要作用。

滑动轴承实验实验项目性质:验证性实验计划学时:1一、实验目的1.观察径向滑动轴承液体动压油膜的形成过程与现象;2.观察载荷和转速改变时,径向和轴向油膜压力的变化情况;3.测定和绘制径向滑动轴承径向油膜压力分布曲线;4.测定径向滑动轴承的摩擦系数f和绘制摩擦特性曲线。

二、实验台的构造与工作原理(一)滑动轴承实验台1.实验台的构造实验台的构造如图所示。

实验台的传动装置由直流电机1通过v带传动2驱动轴4沿顺时针方向转动,由无级调速器实现轴4的无级调速,轴的转的转速由数码管直接读出。

图4-1 滑动轴承实验台2.轴与轴瓦间油膜压力测量装置轴由流动轴承支承在箱体3上,轴的下阗部泡浸在润滑油中。

在轴瓦5的一径向平面内沿周向钻有7个小孔,彼此相隔20每个小孔联接一个压力表6,用来测量该相应点的油膜压力,由此可以绘出径向油膜压力分布曲线。

沿轴瓦的一个轴瓦的一个轴向剖面内装有两个压力表,用来观察有限长度内滑动轴承沿轴向的油膜压力分布情况。

3.加载装置油膜的径向压力分布曲线是在一定的载荷和一定的转带下绘制的。

当载荷改变或轴的转速改变时测出的油膜压力值就不同,所绘出的压力分布曲线的形状也不同。

本实验台采用螺旋加载,转动螺杆7可改变载荷的大小,所加载荷之值通过传咸器用数码管数字显示,直接在实验台的操纵面板上读出(取中间值)。

4.实验台主要参数(1)轴的直径d=70mm(2)轴瓦的宽度B=125mm(3)测力杆长度(测力点到轴承中心距离)L=120(4)测力计(百分表)标定值K=0.098N/格(5)加载系统初始载荷W=40N(轴瓦重量)(6)加载系统的加载范围0~1000N;调速范围3~500r/min(7)油压表量程0~0.6Mpa(0.025Mpa/格)(8)润滑油,夏季用L---AN46(30号机油)、动力粘度n40=0.04lPa.S:冬季用L---AN22(15号机油),动力粘度n40=0.020Pa.S.5.摩擦系数f测量装置径向滑动轴承的摩擦系数f随轴承的特性数ήn/p值的改变而改变。

目录摘要: ......................................................... - 1 - Abstract: ...................................................... - 2 - 1 绪论 ......................................................... - 3 -1.1 选题的背景和意义........................................ - 3 -1.2 滑动轴承试验台的研究现状................................ - 4 -1.3 设计的主要内容及要求.................................... - 6 -1.3.1 被测轴承的尺寸..................................... - 6 -1.3.2 测试条件........................................... - 6 -1.3.3 测试对象........................................... - 6 -2 滑动轴承的作用机理及相关参数估算 ............................. - 7 -2.1 滑动轴承动压形成的基本原理.............................. - 7 -2.2 滑动轴承试验台相关参数的估算............................ - 8 -2.2.1燃油泵滑动轴承的相关参数估算....................... - 8 -2.2.2 试验台摩擦转矩的估算............................... - 9 -3 滑动轴承试验台的设计 ........................................ - 10 -3.1 试验台总体布局及设计................................... - 10 -3.1.1 驱动系统.......................................... - 11 -3.1.2 润滑系统.......................................... - 11 -3.1.3 加载系统.......................................... - 12 -3.1.4 测量系统.......................................... - 12 -3.2 试验台主体台架及相关零件的设计......................... - 12 -3.2.1 支撑轴承座的设计.................................. - 13 -3.2.2 主轴的设计........................................ - 14 -3.2.3 联轴器的设计...................................... - 17 -3.2.4 油封设计:...................................... - 17 -3.3 驱动系统设计........................................... - 18 -3.3.1 变频电机的选择.................................... - 18 -3.3.2 变频器的选择...................................... - 20 -3.3.3 增速齿轮箱的设计.................................. - 20 -3.3.4 联轴器的选择...................................... - 22 -3.4 润滑系统设计........................................... - 23 -3.3.1 燃油泵中滑动轴承的润滑机理........................ - 23 -3.3.2 润滑系统原理...................................... - 24 -3.3.3 润滑系统液压泵的设计和选型........................ - 26 -3.3.4 液压泵驱动电机的选择.............................. - 27 -3.3.5 比例溢流阀的选择.................................. - 27 -3.3.6 比例流量阀的选择.................................. - 28 -3.4 加载系统设计........................................... - 29 -3.4.1 加载方案的选择.................................... - 29 -3.4.2 液压加载系统的原理................................ - 30 -3.4.3 液压系统主要元件的设计............................ - 32 -3.4.4 加载系统机构的设计................................ - 36 -3.5 测量系统设计........................................... - 37 -3.5.1 油膜压力分布的测量................................ - 37 -3.5.2 油膜温度分布的测量................................ - 40 -3.5.3 轴心轨迹测量...................................... - 41 -3.5.4 摩擦力矩测量...................................... - 42 -3.5.5 集流器的设计...................................... - 42 - 总结 .......................................................... - 44 - 致谢 .......................................................... - 45 - [参考文献] .................................................... - 46 -燃油泵滑动轴承试验台设计摘要:滑动轴承试验台通过模拟滑动轴承的工作情况,测试滑动轴承的各项性能参数,为分析影响滑动轴承润滑性能的因素,改善滑动轴承的润滑条件,优化轴承设计和延长轴承寿命等有重要作用。

本科毕业论文(设计)( 2013届 )题目:滑动轴承试验机实验及改进设计学院:专业:学生姓名:学号:指导教师:职称(学位):合作导师:职称(学位):完成时间:成绩:XXX教务处制学位论文原创性声明兹呈交的学位论文,是本人在指导老师指导下独立完成的研究成果。

本人在论文写作中参考的其他个人或集体的研究成果,均在文中以明确方式标明。

本人依法享有和承担由此论文而产生的权利和责任。

声明人(签名):年月日目录摘要 (1)英文摘要 (2)1 概述 (2)1.1 课题研究的目的和意义 (3)1.2 本课题在国内外的研究现状 (3)2 轴承试验机常用技术 (3)2.1 试验机主体 (4)2.2 测试技术 (4)2.3 测试参数 (4)2.4 加载技术 (5)2.5驱动技术 (5)3 ZCS-Ⅱ液体动压轴承实验台实验 (6)3.1 试验机实验仪器、系统组成以及主要参数 (6)3.2 油膜压力仿真与测试 (7)3.2.1实验操作系统界面介绍 (7)3.2.2油膜压力仿真与测试实验 (8)3.2.3 实验数据及分析 (8)4 ZCS-Ⅱ液体动压轴承实验机的改进 (15)4.1 ZCS-Ⅱ液体动压轴承实验机改进方案 (15)4.2温控器的选择 (15)4.3温度传感器的选择 (17)4.4 温升装置设计 (18)4.5温控装置工作原理 (20)5 总结 (25)致谢 (26)参考文献 (27)滑动轴承试验机实验及改进设计摘要:滑动轴承是指在滑动摩擦下工作的轴承。

在液体润滑条件下,滑动表面因被润滑油分开而并不直接接触,可以很大程度减小摩擦损失和表面磨损,油膜还能吸振。

ZCS-Ⅱ液体动压轴承实验台可用来观察滑动轴承的结构,做有关油膜压力和摩擦特性的实验,测定其摩擦特性曲线。

但润滑油的润滑性能受温度变化影响,研究和设计滑动轴承试验机的温控装置,使得润滑油保持恒温状态具有现实意义。

本设计依据国内外滑动轴承试验机的常用技术,提出了对滑动轴承试验机温控装装置的设计。

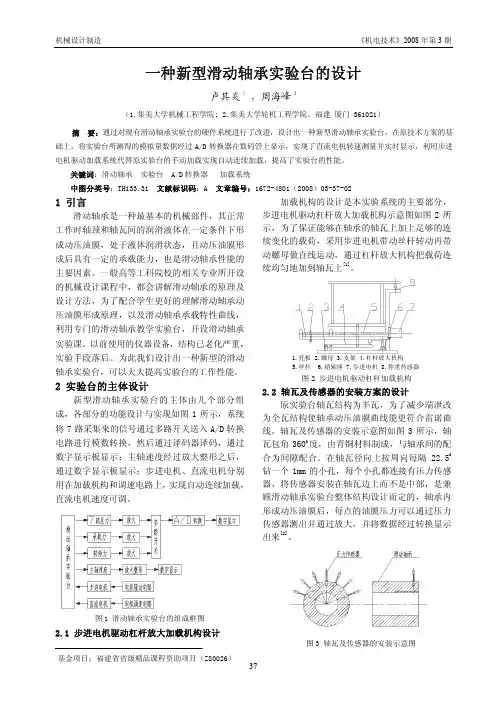

机械设计制造 《机电技术》2008年第3期一种新型滑动轴承实验台的设计卢其炎1 ,周海峰2(1.集美大学机械工程学院; 2.集美大学轮机工程学院,福建 厦门 361021)摘 要:通过对现有滑动轴承实验台的硬件系统进行了改进,设计出一种新型滑动轴承实验台,在原技术方案的基础上,将实验台所测得的模拟量数据经过A/D 转换器在数码管上显示,实现了直流电机转速测量并实时显示,利用步进电机驱动加载系统代替原实验台的手动加载实现自动连续加载,提高了实验台的性能。

关键词:滑动轴承 实验台 A/D 转换器 加载系统中图分类号:TH133.31 文献标识码:A 文章编号:1672-4801(2008)03-37-021 引言滑动轴承是一种最基本的机械部件,其正常工作时轴颈和轴瓦间的润滑液体在一定条件下形成动压油膜,处于液体润滑状态,且动压油膜形成后具有一定的承载能力,也是滑动轴承性能的主要因素。

一般高等工科院校的相关专业所开设的机械设计课程中,都会讲解滑动轴承的原理及设计方法,为了配合学生更好的理解滑动轴承动压油膜形成原理,以及滑动轴承承载特性曲线,利用专门的滑动轴承教学实验台,开设滑动轴承实验课。

以前使用的仪器设备,结构已老化严重,实验手段落后。

为此我们设计出一种新型的滑动轴承实验台,可以大大提高实验台的工作性能。

2 实验台的主体设计新型滑动轴承实验台的主体由几个部分组成,各部分的功能设计与实现如图1所示,系统将7路采集来的信号通过多路开关送入A/D 转换电路进行模数转换,然后通过译码器译码,通过数字显示板显示;主轴速度经过放大整形之后,通过数字显示板显示;步进电机、直流电机分别用在加载机构和调速电路上,实现自动连续加载,直流电机速度可调。

图1 滑动轴承实验台的组成框图2.1 步进电机驱动杠杆放大加载机构设计加载机构的设计是本实验系统的主要部分,步进电机驱动杠杆放大加载机构示意图如图2所示,为了保证能够在轴承的轴瓦上加上足够的连续变化的载荷,采用步进电机带动丝杆转动再带动螺母做直线运动,通过杠杆放大机构把载荷连续均匀地加到轴瓦上[1]。

图书分类号:密级:毕业设计(论文)滑动轴承试验台机构设计及仿真SLIDING BEARING TEST-BED DESIGN ANDSIMULATION毕业设计(论文) 1学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日目录摘要: (1)Abstract: (2)1 绪论 (3)1.1 选题的背景与意义 (3)1.2 滑动轴承试验台的研究现状 (4)1.3 设计的主要内容及要求 (6)1.3.1 被测轴承的尺寸........................ 错误!未定义书签。

1.3.2 测试条件.............................. 错误!未定义书签。

1.3.3 测试对象.............................. 错误!未定义书签。

2 滑动轴承的作用机理及相关参数估算 (7)2.1 滑动轴承动压形成的基本原理 (7)2.2 滑动轴承试验台相关参数的估算 (8)2.2.1燃油泵滑动轴承的相关参数估算 (8)2.2.2 试验台摩擦转矩的估算.................. 错误!未定义书签。

滑动轴承试验台主轴初步计算1. 试验台要求:1)主轴直径:40-60mm 。

2)转速: 由轴颈最大线速度S V =70m/s ,轴颈线速度计算公式:60S dnV π=;的主轴最高转速60SV n dπ=。

3)载荷:轴承最大比亚p=12Mpa ,轴承比亚计算公式:FP Bd=加载力: F P B d = ;4)材料: 主轴选择材料40Cr , []1σ- =70Mpa ,在200℃时,材料的弹性模量E = 202Gpa 。

5)强度及刚度:图中F 为加载力,R A 和R B 为 滚动轴承A 、B 处的支反力,T 为摩擦力矩。

F PBd =2A B FR R ==f F μ=11f F μ=122fd f d T =+ 其中f 、f 1为分别为滑动轴承和滚动轴承的摩擦力,取μ=0.02、1μ=0.002。

在垂直面内的弯矩:AC 段:2AC FxM =, (0≤x ≤/2L )BC 段:()2CB F L x M -=,(/2L ≤x ≤L ) 弯扭合成,计算当量弯矩 22)(T M M v α+=,轴单向稳定运转,去α=0.3。

由于摩擦系数很小,为了便于计算,取V M M ≈,对结果影响不大。

主轴中部: 44V FL PBdL M M ≈==。

轴颈尺寸变化处:2V FxM M ≈=。

2. 试验台结构:试验台两端有两滚动轴承支承,试验用轴承位于主轴中部,加载时直接加载于轴瓦上。

初选轴结构如下:初选主轴直径d=40mm ,d 1=35mm 。

主轴中部疲劳强度:ca σ =30.1V M d=20.4PBLd ≤[σ-1]=70Mpa , 得到 20.40.4407012ca d d L PB Bσ⨯⨯≤=⋅ 当/1B d =时,L ≤0.4407012⨯⨯=93.3mm ;当/1/2B d =时,L ≤0.44070212⨯⨯⨯=186.7mm 。

上述两种情况得出的主轴跨度不满足使用要求。

现考虑增加主轴直径,同时为使滚动轴承m D n ⋅值不致太大,故选择如下形式阶梯轴。

滑动轴承试验台设计综述

滑动轴承是机械传动系统中普遍采用的装置,用于支撑和传递作用的轴与被动件的相

对运动。

它的工作性能直接关系到整个传动系统的可靠性、运行效率和经济性,因此滑动

轴承试验台的设计非常重要。

滑动轴承试验台大体可分为电控系统、加载系统、转速检测系统和数字显示系统。

电

控系统包括控制器、控制电路和调节装置等,其目的是根据之前的设定的参数和试验要求,控制滑动轴承的转速并完成试验所需的信息采集和控制。

加载系统可以精确地控制轴承的

外部载荷以模拟实际的使用情况,以检测轴承的耐久性能。

转速检测系统主要是通过高精

度测速系统检测轴承的转速,来检测轴承的精度。

数字显示系统提供了试验过程中振动幅值、转速、外部载荷等信息的可视化,能够随时了解试验过程的状态。

国内外机械设备厂家的滑动轴承试验台大体都采用电控、加载、检测三位一体的结构

设计,但存在局限性,比如大型滑动轴承生产企业不能使用,新型滑动轴承无法测试,检

测室外温变化环境下的精密滑动轴承无法考虑等。

因此,未来的滑动轴承试验台应当更多

元化,在多个方面考虑到多种用户需求,提高其使用效率和测试准确性,为企业提供更为

专业的测试方案。

止推滑动轴承试验机摘要:摩擦磨损试验机主要应用于研究摩擦学产品的相关领域,目前,世界上只有美国、英国、日本等少数几个国家有摩擦磨损试验机的专业生产企业,许多资料表明现有的摩擦磨损试验机所测试的式样几乎以滑块、圆盘为主,而且可在一定范围内实现载荷、速度、润滑量、温度等因素控制。

而接触导线式样多以线材为主,同时要实现在电接触条件下对载荷、滑动速度、电流、电压等单、多因素的控制。

因此为了保证点接触线材在这方面的研究、实验、开发,研制了一台新型、简易、性能可靠、成本较低的滑动摩擦磨损试验机。

关键词:试验机、摩擦磨损、滑动Sliding friction and wear test machineAbstract:The friction and wear test machine will be used in tribology research products related fields, at present, there is only the United States、Britain、Japan and a few countries have friction and wear test machine professional production enterprises, much of the information available shows the friction and wear test machine for testing the format almost slider, the disk-based, but in a certain range within load, speed, lubrication, temperature control and other factors. And the contact wire to wire more style, and mainly to achieve electrical contact under the conditions of the load, sliding speed, current, voltage single-and multi-factor control. Therefore, to ensure that point contact wire in the research, experiment, development, development of a novel, simple, reliable performance, lower cost of sliding friction and wear test machine.Keywords:testing machine, friction and wear, sliding .2目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的目的及意义 (1)1.2选题的国内外研究现状 (2)1.2.1 选题的国内研究现状 (2)1.2.2 选题的国外发展趋势 (3)1.3选题研究的主要内容与研究方法 (5)1.4选题研究的预期结果 (5)第2章摩擦磨损试验原理与方法 (6)2.1 材料摩擦磨损的评定方法 (6)2.1.1 摩擦的概念及类型 (6)2.1.2 摩损的类型及评定方法 (6)2.2 摩擦磨损试验方法分类 (8)2.3 常用的几种磨损试验机 (9)2.4 教学用磨损试验机的功能需求 (11)2.5 本章小结 (11)第3章磨损试验机测试方案比较与分析 (12)3.1 简易环块式方案 (12)3.1.1 结构特点及工作原理 (12)3.1.2 主要组件 (13)3.1.3 设计启示 (15)3.2 球盘式方案 (15)3.2.1 试验机工作原理 (15)3.2.2 试验机传动方案 (16)3.2.3 试验机机械部分特点 (17)3.2.4 试验机应用范围 (18)3.2.5 设计启示 (18)3.3 多用途型方案 (18)3.3.1 试验原理 (18)3.3.2 试验机结构组成及其主要性能指标 (19)3.3.3 设计启示 (21)3.4 CJS106型试验机 (21)3.4.1 基本结构及工作原理 (21)3.4.2 设计启示 (23)3.5 本章小结 (24)第4章小型磨损试验机试验执行部件的结构设计 (25)4.1试件装夹组件的设计……………………………………………………………254.2摩擦力测试组件的设计…………………………………………………………274.3 试验力加载组件设计 (27)4.4 本章小结 (28)第5章小型磨损试验机整体结构设计 (29)5.1主要参数设计 (29)5.2整体结构设计 (29)5.3 本章小结 (31)第6章试验机零部件的设计与校核 (32)6.1电动机的选型 (32)6.2轴系零件的设计校核 (33)6.2.1轴的设计与校核 (33)6.2.2轴承的选用与校核 (34)6.2.3键的选用与校核 (35)、第1章绪论1.1 选题的目的及意义运动产生摩擦。