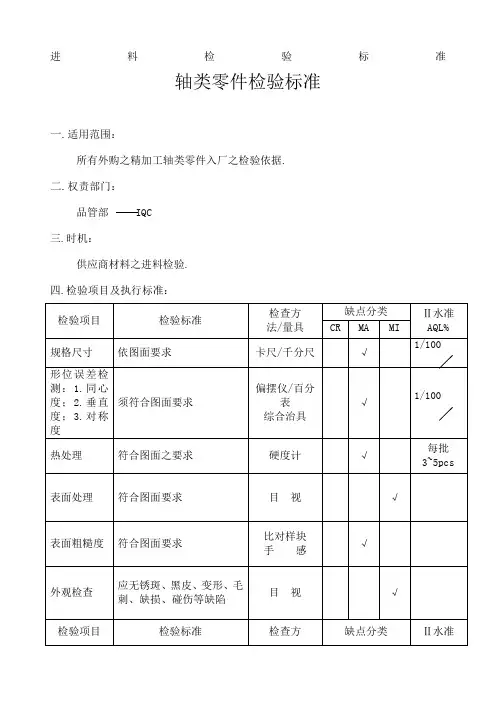

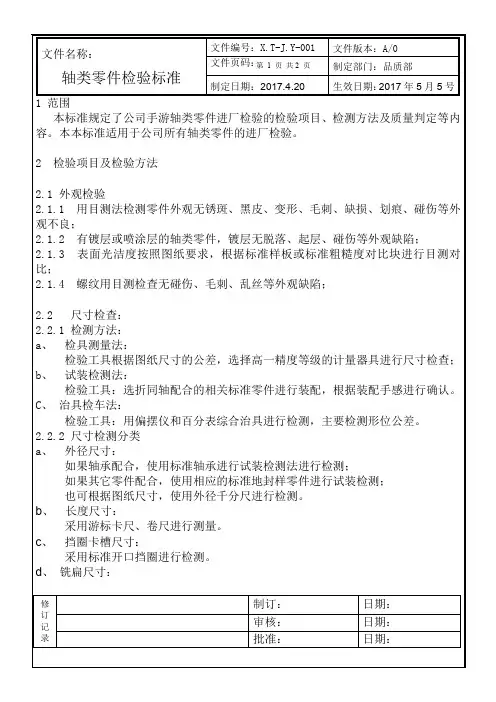

轴类零件检验标准

- 格式:docx

- 大小:20.23 KB

- 文档页数:3

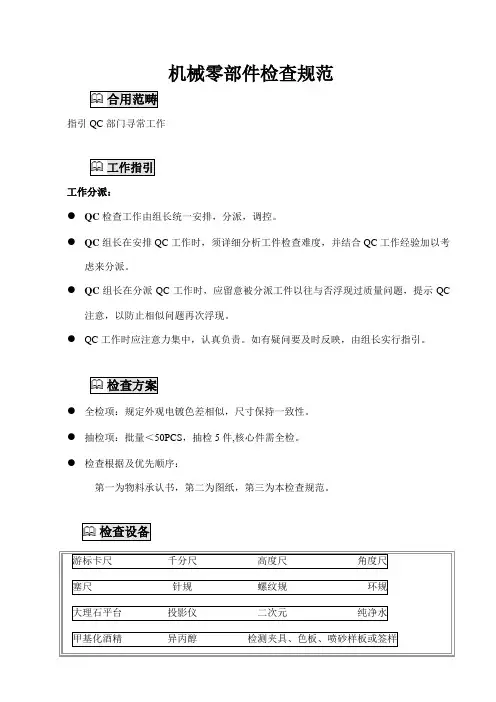

机械零部件检查规范指引QC部门寻常工作工作分派:●QC检查工作由组长统一安排,分派,调控。

●QC组长在安排QC工作时,须详细分析工件检查难度,并结合QC工作经验加以考虑来分派。

●QC组长在分派QC工作时,应留意被分派工件以往与否浮现过质量问题,提示QC注意,以防止相似问题再次浮现。

●QC工作时应注意力集中,认真负责。

如有疑问要及时反映,由组长实行指引。

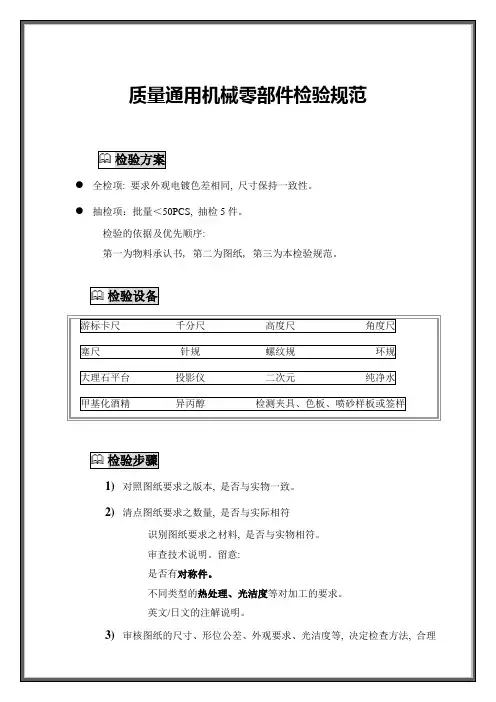

●全检项:规定外观电镀色差相似,尺寸保持一致性。

●抽检项:批量<50PCS,抽检5件,核心件需全检。

●检查根据及优先顺序:第一为物料承认书,第二为图纸,第三为本检查规范。

1)对照图纸规定之版本,与否与实物一致。

2)清点图纸规定之数量,与否与实际相符3)辨认图纸规定之材料,与否与实物相符。

4)审查技术阐明。

留意:与否有对称件。

不同类型热解决、光洁度等对加工规定。

5)审核图纸尺寸、形位公差、外观规定、光洁度等,决定检查办法,合理选用量具,保证检测质量。

6)QC按顺序对工件进行检查,检完一种尺寸,作一种记号,不能漏检。

7)检出不良品,由组长或厂部确认与否返修,报废。

8)检查完毕订立检查记录,工件按规定进行清洗,清点包装,粘贴标记。

9)入库/出货。

1)审图时注意图纸与否模糊不清、与否漏盖工艺章。

2)图纸数量理论上只许多不能少。

3)审核所有材料,避免错料,混料。

4)检查与否有漏加工之处。

5)图纸规定热解决,氧化,关注与否除锈,留量,堵孔,氧化淬火前攻牙加工等。

6)留意零件与图纸其他不符之处,例如方向相反等。

1)外观检视条件——视力:校正视力1.0以上——目视距离:检查物距眼睛A级面40㎝,B、C距眼睛一臂远。

——目视角度:45度~90度(检查时产品应转动)——目视时间:A级面15秒/面,B、C面10秒/面——灯光:不不大于500LUX照明度2)术语和定义●柄,透镜,按键及键盘正面,探头整个表面等)。

●在使用过程中经常被客户看见某些(如:面壳左右侧面,底壳或后壳左右侧面及背面等)。

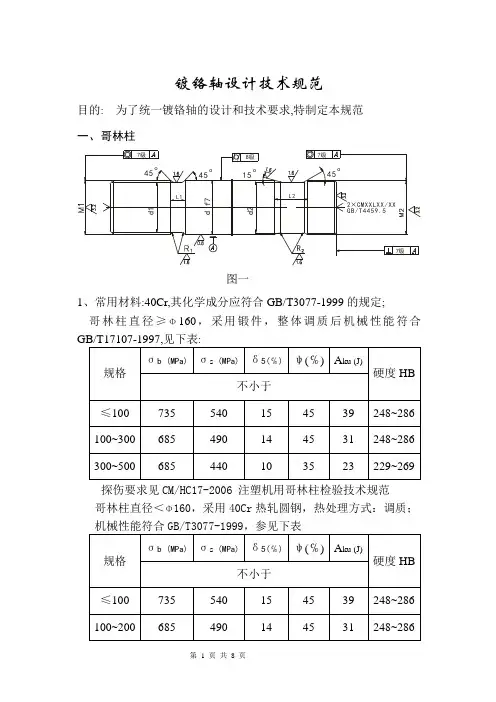

镀铬轴设计技术规范目的: 为了统一镀铬轴的设计和技术要求,特制定本规范 一、哥林柱图一1、常用材料:40Cr,其化学成分应符合GB/T3077-1999的规定; 哥林柱直径≥Φ160,采用锻件,整体调质后机械性能符合探伤要求见CM/HC17-2006 注塑机用哥林柱检验技术规范 哥林柱直径<Φ160,采用40Cr 热轧圆钢,热处理方式:调质;2、表面处理镀硬铬厚度: d<Φ120 时为0.03~0.05;d≥Φ120时为0.05~0.07;3、杆径d的公差采用f7(镀铬后尺寸),未注表面粗糙度Ra 6.3;4、形位公差见图一规定;5、两端中心孔标注见图二。

图二采用C型(带螺纹)的型式当哥林柱直径d<Φ120时,采用CM10L20/16.3;当哥林柱直径Φ120≤d<Φ180时采用CM16L30/25.3;当d>Φ180时,采用CM24L50/38;标注示例:GB/T 4459.5-CM24L50/38标注说明:D=M24,L=50,D2=Φ38;(L为螺纹长度)6、退刀槽宽度L1参照下表7、卸载槽宽L2约为哥林柱直径的0.9倍,直径d2约为哥林柱直径的0.85~0.9倍。

8、不同截面过渡处的R1、R2值:建议取过渡处较小直径的0.2倍左右9、两端倒角应大于或等于1/2螺距10、两端螺纹(见图三)图三(1)普通螺纹M1、M2公差等级采用g6,大径f6,并参照以下标准: GB/T 193《普通螺纹直径与螺距系列》GB/T 196《普通螺纹基本尺寸》GB/T 197《普通螺纹公差与配合》GB/T 197-1981 内外螺纹的基本偏差(2)梯形螺纹Tr1、Tr2参照以下标准:GB/T5796.1 梯形基本牙型尺寸GB/T5796.2 梯形直径和螺距GB/T5796.3 梯形螺距基本尺寸GB/T5796.4 梯形螺纹公差(3)调模端一般用梯形螺纹;当d≥Φ125时用梯形螺纹,d<Φ125时用普通螺纹,但与头部螺距不能相等。

3 镀镍一般要根据客户要求,可以控制0.004~0.006大于φ10的0.004~0.006,小于φ10的忽略不计4 镀铬0.003~0.005大于φ10的0.003~0.005,小于φ10的忽略不计5 镀锌0.005~0.007 0.005~0.0076 铝硬白0.008~0.01 0.008~0.01常用形位公差项目及符号:分类项目符号说明形状公差直线度直线度是用来限制母线、棱线、轴线及平面上某一直线加工后的形状误差。

平面度平面度是用来限制零件上一平面, 加工后不平程度的形状误差。

圆度圆度是用来限制迴转表面上某一垂轴截面的圆形误差。

圆柱度圆柱度是用来限制所给整个圆柱表面, 加工后的实际形状对理想形状的偏离。

线轮廓度线轮廓用来限制零件上任一曲或曲面任一正截曲线, 加工后的实际形状对其理想形状的变动量。

面轮廓度面轮廓度是用来限制零件上任一曲面, 加工后的实际形状误差。

位置公差定向平行度平行度用来限制零件上一直线或平面对基准直线或平面, 加工后所产生的不垂直程度的误差。

垂直度垂直度用来限制零件上一直线或平面对基准直线或平面, 加工后所产生的不垂直程度的误差。

倾斜度倾斜度用来限制零件上一斜面或斜直线, 对基准平面倾斜角度的误差。

定位同轴度同轴度用来限制共轴表面中被测表面轴线对基准轴线歪斜程度。

对称度对称度用来限制加工表面的对称平面对基准平面或轴线歪斜的程度。

位置度位置度用来限制零件加工后的一些实际点、线、面、对其理想位置的最大偏离量。

跳动圆跳动圆跳动用来限制零件上圆柱面、圆锥(任意迴转曲面)及端面上, 某一横截面(或直径位置上)上, 迴转一周测得对基准轴线(或平面)的最大偏离量。

全跳动全跳动用来限制零件上迴转面或端面, 整个表面对基准轴线(或平面)的最大偏离量。

形位公差代号标注示例及其文字说明:项目示例图解说明直线度圆柱表面上任一素线必须位于轴向平面内, 距离为公差0.02的两平行直线之间。

Φ30圆柱体的轴线必须位于直径为公差值0.05的圆柱面内。

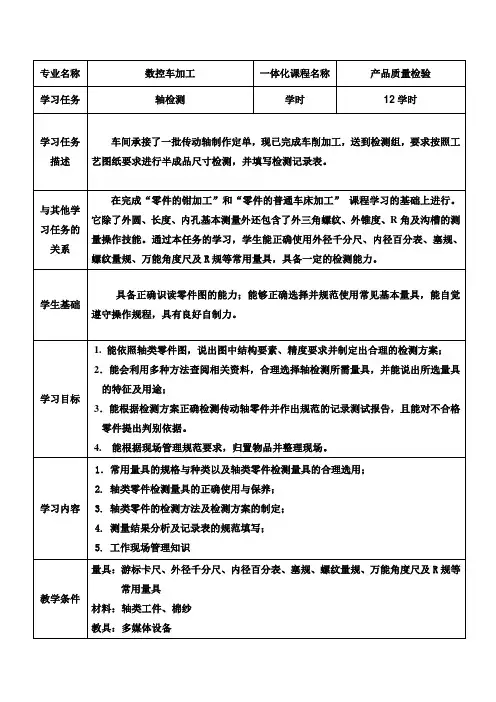

轴类零件的主要技术要求包括

:

1. 材质要求:轴类零件通常要求具有较高的强度和硬度,以确保其能够承受扭转和受力等工作条件。

常用的材料包括碳钢、合金钢、不锈钢、铝合金等。

2. 尺寸精度要求:轴类零件通常需要具有较高的尺寸精度,以保证其与其他零件的配合和传动的可靠性。

尺寸精度包括直径、圆度、圆柱度等方面的要求。

3. 表面质量要求:轴类零件的表面质量直接影响其使用寿命和性能。

通常要求表面光洁度高,无裂纹、氧化层和砂眼等缺陷。

4. 热处理要求:轴类零件常需要进行热处理,以提高其硬度、耐磨性和强度等性能。

常见的热处理方法包括淬火、回火、渗碳等。

5. 轴心度要求:轴类零件的轴心度是其最基本的要求之一,轴心度不良会导致轴类零件在运转过程中产生振动、噪音等问题。

6. 表面润滑要求:轴类零件通常需要具有良好的表面润滑性能,以减小摩擦和磨损,延长使用寿命。

常用的润滑方法包括表面镀层、涂覆润滑脂等。

汽车零部件的质量标准及检验方法汽车零部件质量标准是指对汽车零部件进行质量评定的准则和要求。

质量标准的制定对于保证汽车零部件的质量、提高产品竞争力以及保障消费者的权益具有重要意义。

本文将介绍一些常见的汽车零部件质量标准及其检验方法。

一、发动机零部件的质量标准及检验方法:1. 曲轴:根据标准要求,曲轴必须具有足够的硬度、强度和耐磨性。

检验方法主要包括外观检查、尺寸测量、硬度测试等。

2. 活塞:活塞必须具有足够的强度和耐磨性,以及良好的热膨胀性能。

检验方法主要包括外观检查、尺寸测量、硬度测试、热膨胀性能测试等。

3. 汽缸套:汽缸套必须具有良好的密封性能和耐磨性。

检验方法主要包括外观检查、尺寸测量、密封性能测试等。

4. 水泵:水泵必须具有良好的水流量和压力,并且无渗漏现象。

检验方法主要包括外观检查、流量和压力测试、渗漏测试等。

二、刹车系统零部件的质量标准及检验方法:1. 刹车盘:刹车盘必须具有足够的硬度和耐热性能,并且无裂纹和疲劳断裂现象。

检验方法主要包括外观检查、尺寸测量、硬度测试等。

2. 刹车片:刹车片必须具有良好的摩擦性能和耐磨性,并且无过度磨损和断裂现象。

检验方法主要包括外观检查、尺寸测量、摩擦性能测试等。

3. 刹车管:刹车管必须具有足够的压力和耐腐蚀性能,并且无渗漏现象。

检验方法主要包括外观检查、压力测试、渗漏测试等。

三、底盘系统零部件的质量标准及检验方法:1. 前后悬挂系统:悬挂系统必须具有良好的弹性和稳定性,并且无脱落现象。

检验方法主要包括外观检查、弹性测试等。

2. 轮胎:轮胎必须具有良好的抗磨性和抗刺穿性,并且无脱胎现象。

检验方法主要包括外观检查、压力测试、刺穿测试等。

3. 车轮:车轮必须具有足够的刚度和强度,并且无裂纹和疲劳断裂现象。

检验方法主要包括外观检查、尺寸测量、强度测试等。

以上是一些常见的汽车零部件质量标准及其检验方法,只是列举了部分内容,并不能覆盖全部零部件。

汽车零部件的质量标准和检验方法应根据不同的零部件类型和用途进行制定,以确保汽车零部件具有良好的质量和性能。

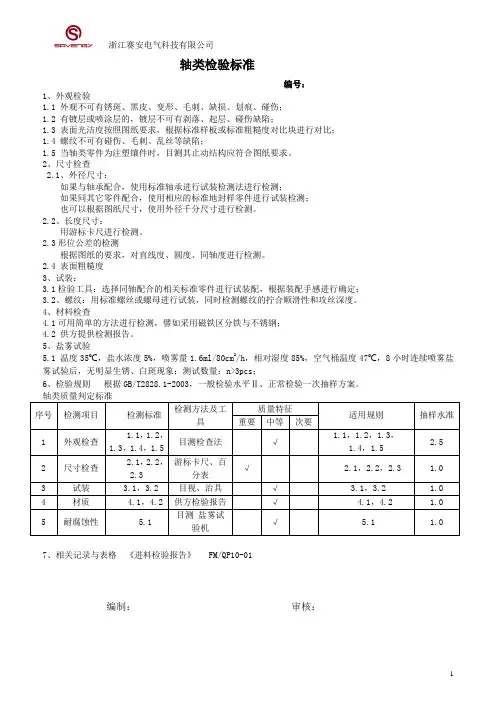

浙江赛安电气科技有限公司

1

轴类检验标准

编号:

1、外观检验

1.1 外观不可有锈斑、黑皮、变形、毛刺、缺损、划痕、碰伤; 1.2 有镀层或喷涂层的,镀层不可有剥落、起层、碰伤缺陷;

1.3 表面光洁度按照图纸要求,根据标准样板或标准粗糙度对比块进行对比; 1.4 螺纹不可有碰伤、毛刺、乱丝等缺陷;

1.5 当轴类零件为注塑镶件时,目测其止动结构应符合图纸要求。

2、尺寸检查

2.1、外径尺寸:

如果与轴承配合,使用标准轴承进行试装检测法进行检测;

如果同其它零件配合,使用相应的标准地封样零件进行试装检测; 也可以根据图纸尺寸,使用外径千分尺寸进行检测。

2.2、长度尺寸:

用游标卡尺进行检测。

2.3形位公差的检测

根据图纸的要求,对直线度、圆度、同轴度进行检测。

2.4 表面粗糙度 3、试装:

3.1检验工具:选择同轴配合的相关标准零件进行试装配,根据装配手感进行确定; 3.2、螺纹:用标准螺丝或螺母进行试装,同时检测螺纹的拧合顺滑性和攻丝深度。

4、材料检查

4.1可用简单的方法进行检测,譬如采用磁铁区分铁与不锈钢; 4.2 供方提供检测报告。

5、盐雾试验

5.1 温度35℃,盐水浓度5%,喷雾量1.6ml/80cm 2

/h ,相对湿度85%,空气桶温度47℃,8小时连续喷雾盐雾试验后,无明显生锈、白斑现象;测试数量:n>3pcs ;

6、检验规则 根据GB/T2828.1-2003,一般检验水平Ⅱ、正常检验一次抽样方案。

7、相关记录与表格 《进料检验报告》 FM/QP10-01

编制: 审核:。

加工件外观检验标准1 范围本程序规定了无任何表面处理一般加工件(机加工部位)在样品验证、月度抽检和批次检验的过程中外观可接收的标准。

本程序适用各车间一般机加工件的外观质量检验。

2 定义粗糙度:表面光洁程度。

撞伤:工件上的浅坑。

划痕:浅的沟槽。

污渍:工件上的可见的油渍。

毛刺:机加工后产生的尖锐突起。

3. 外观等级分类3.1产品分类:A一般结构件 B 轴类 C 其他类3.2部件表面可见程度分类:Ⅰ经常被注意到的(客户在使用时经常会看到的,正面的)。

Ⅱ偶尔被注意到的(客户在使用时不经常看到的,侧面和底面的)。

Ⅲ难以被注意的(只用在安装或维修时才能看到的,内部的)。

4. 职责负责对送检的零件按本作业指导书进行检验,并判定合格或不合格。

根据公司产品质量要求的变化及时修正本作业指导书。

5. 验收标准5.1 机加工件材料应符合图纸要求。

6.2 通用要求6.2.1工件表面应没有污渍(不可擦除的)。

6.2.2工件不得有锐边(以一般手指触摸没有扎手感),不得有毛刺。

6.2.3表面粗糙度应符合图纸要求。

6.2.4螺纹孔内不得有切削液,攻丝油等(防锈油除外)残留。

6.2.5工件表面不允许有锈斑,锈迹。

6.3 表面撞伤,划伤判定标准。

注:表内缺陷数是在200mmX300mm范围内。

如物料还需要再进行表面处理,焊接等二次加工的,按不影响使用和二次加工判定。

如遇特殊异常(严重撞伤,明显有损观瞻的)由车间与客户协商处理。

7 包装和保护7.1 供方应采用合适的流转器具装运工件,避免跌落与磕碰。

7.2 如工件的表面要求比较高,应制作专用的流转器具或进行必要的包装。

8、外观存在的问题。

机床精度检验标准数控机床的几何精度是综合反映机床主要零部件组装后线和面的形状误差、位置或位移误差。

根据GB T 17421.1‐1998《机床检验通则第 1 部分在无负荷或精加工条件下机床的几何精度》国家标准的说明有如下几类:一、直线度1、一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度;2、部件的直线度,如数控升降台铣床工作台纵向基准T 形槽的直线度;3、运动的直线度,如立式加工中心X 轴轴线运动的直线度。

长度测量方法有:平尺和指示器法,钢丝和显微镜法,准直望远镜法和激光干涉仪法。

角度测量方法有:精密水平仪法,自准直仪法和激光干涉仪法。

二、平面度如立式加工中心工作台面的平面度测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。

三、平行度、等距度、重合度线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度;运动的平行度,如立式加工中心工作台面和X 轴轴线间的平行度;等距度,如立式加工中心定位孔与工作台回转轴线的等距度;同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。

测量方法有:平尺和指示器法,精密水平仪法,指示器和检验棒法。

四、垂直度直线和平面的垂直度,如立式加工中心主轴轴线和X 轴轴线运动间的垂直度;运动的垂直度,如立式加工中心Z 轴轴线和X 轴轴线运动间的垂直度。

测量方法有:平尺和指示器法,角尺和指示器法,光学法如自准直仪、光学角尺、放射器。

五、旋转径向跳动,如数控卧式车床主轴轴端的卡盘定位锥面的径向跳动,或主轴定位孔的径向跳动;周期性轴向窜动如数控卧式车床主轴的周期性轴向窜动;端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。

测量方法有:指示器法,检验棒和指示器法,钢球和指示法。

文章链接:中国机床商务网/Tech_news/Detail/1282.html 数控机床精度检测项目及常用工具1 前言对每个工厂来讲,购买数控机床都是一笔相当可观的投资。

机加工零部件质量检验标准1、目的为保证产品机加工零部件、外协外购件精度和尺寸符合图纸要求,加工和装配过程质量受控,整体性能质量稳定,避免批量不合格发生。

2、范围适用于公司零部件加工工序、工序交检转序、装配过程环节。

3、标准要求3.1下料检验标准3.1.1下料尺寸符合下料工艺卡要求,尺寸不得过大或过小。

3.1.2下料后零部件不允许存在割伤、豁口、割渣、氧化皮等质量缺陷。

3.2机加工检验标准3.2.1机加工零部件每道工序合格率不低于95%,关键件、重要件合格率不低于97%。

3.2.2机加工加工前所有板料、板料、毛坯料的材质必须符合图纸要求。

3.2.3所有铸件、锻件加工后不允许存在砂眼、缩孔、夹渣、裂纹等缺陷。

3.2.4零部件加工后不允许存在毛刺、铁屑、棱角、未倒角现象。

3.2.5精加工后的零件不允许直接摆放在地面上,应采取措施进行支撑、保护,防止磕碰、划伤等缺陷。

3.2.6加工后的配合面、摩擦面和定位不允许打印钢印标记,最终工序的热处理零件,热处理后不允许有氧化皮,精加工后的配合面、齿面不应有退火、发蓝、变色的现象。

3.2.7对于图纸要求镀锌或者镀铬的零件,图纸要求配合面尺寸为含镀层后的尺寸。

3.2.8图纸中未标注倒角时,按JB/T 5000.9中表1规定倒角。

3.2.9图纸中未注明倒圆尺寸又无清根要求时,应按JB/T 5000.9中表2规定倒圆。

3.2.10中心孔的类型、尺寸按图纸要求进行制作。

3.2.11所有内径、外径、轴类加工表面粗糙度必须严格按照图纸制作。

4、职责和要求4.1技术部负责按照产品设计确认产品关键件、重要件并提供清单;负责产品在生产制作过程中图纸尺寸的修改和提供技术支持。

4.2工艺部负责确认关键工序和重要工序并制定工艺文件;负责产品制作过程中加工工艺的指导和工艺文件的制定并监督工作执行情况。

4.3 生产部负责按照最新版设计图纸和工艺文件进行派工,并将图纸和工艺卡一并交给操作者。

操作者在加工前必须熟悉图纸尺寸要求和工艺制作流程要求,熟练掌握本工序所用的工装、夹具和量具的使用,并复检上道工序(如:下料)零部件是否存在尺寸不合格或外观缺陷等质量问题。