螺杆式压缩机讲解

- 格式:ppt

- 大小:4.96 MB

- 文档页数:69

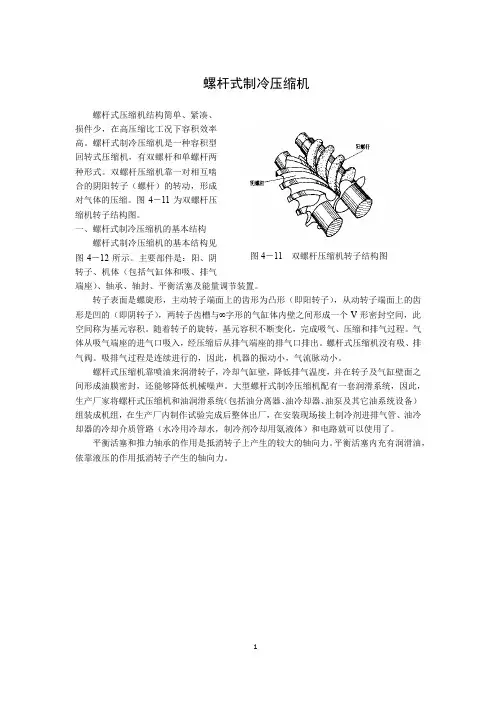

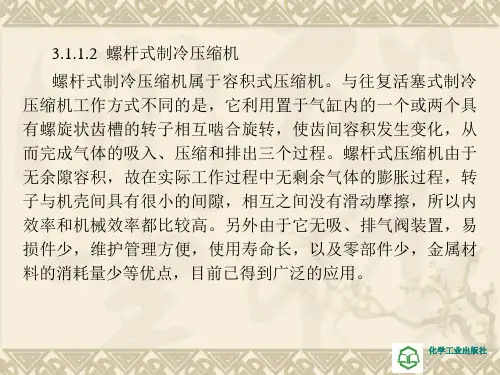

螺杆式制冷压缩机螺杆式压缩机结构简单、紧凑、损件少,在高压缩比工况下容积效率高。

螺杆式制冷压缩机是一种容积型回转式压缩机,有双螺杆和单螺杆两种形式。

双螺杆压缩机靠一对相互啮合的阴阳转子(螺杆)的转动,形成对气体的压缩。

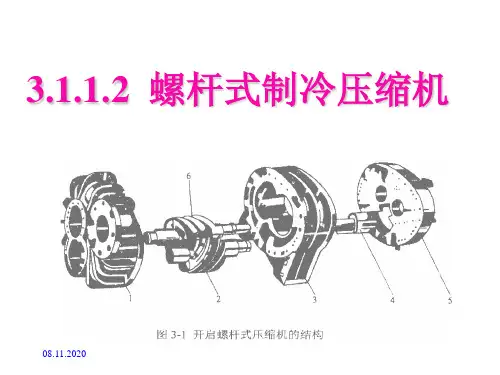

图4-11为双螺杆压缩机转子结构图。

一、螺杆式制冷压缩机的基本结构螺杆式制冷压缩机的基本结构见图4-11 双螺杆压缩机转子结构图图4-12所示。

主要部件是:阳、阴转子、机体(包括气缸体和吸、排气端座)、轴承、轴封、平衡活塞及能量调节装置。

转子表面是螺旋形,主动转子端面上的齿形为凸形(即阳转子),从动转子端面上的齿形是凹的(即阴转子),两转子齿槽与∞字形的气缸体内壁之间形成一个V形密封空间,此空间称为基元容积。

随着转子的旋转,基元容积不断变化,完成吸气、压缩和排气过程。

气体从吸气端座的进气口吸入,经压缩后从排气端座的排气口排出。

螺杆式压缩机没有吸、排气阀。

吸排气过程是连续进行的,因此,机器的振动小,气流脉动小。

螺杆式压缩机靠喷油来润滑转子,冷却气缸壁,降低排气温度,并在转子及气缸壁面之间形成油膜密封,还能够降低机械噪声。

大型螺杆式制冷压缩机配有一套润滑系统,因此,生产厂家将螺杆式压缩机和油润滑系统(包括油分离器、油冷却器、油泵及其它油系统设备)组装成机组,在生产厂内制作试验完成后整体出厂,在安装现场接上制冷剂进排气管、油冷却器的冷却介质管路(水冷用冷却水,制冷剂冷却用氨液体)和电路就可以使用了。

平衡活塞和推力轴承的作用是抵消转子上产生的较大的轴向力。

平衡活塞内充有润滑油,依靠液压的作用抵消转子产生的轴向力。

图4-12 双螺杆压缩机1—平衡活塞2—吸气端座3—阴转子4—机体5—阳转子6—主轴承7—排气端座8—推力轴承9—轴封10—滑阀三、能量调节螺杆式制冷压缩机的能量调节多采用滑阀调节,其基本原理是通过滑阀的移动改变压缩机阳、阴转子齿间的工作容积,即减少的压缩制冷剂蒸气的循环量。

其结构原理是,滑阀的移动减少了螺杆有效工作长度,造成压缩的起始点后移,部分已经进入阴阳转子间空隙的低压蒸气没有被压缩,即达到能量调节的目的。

螺杆式压缩机的分类及特点

螺杆式压缩机是一种常用于压缩空气、气体或其他可压缩流体的设备。

它的工作原理涉及两个螺杆在一个密封腔室内相互啮合,通过旋转的方式将气体压缩。

根据用途和设计特点,螺杆式压缩机可以分为不同类型,以下是其中一些主要分类及其特点:

1.定转子螺杆压缩机:

•特点:定转子螺杆压缩机的两个螺杆固定在一起,一个是定子,一个是转子。

它们的轮廓在整个运动过程中保持不变。

•应用:主要用于中小型应用,例如空气压缩机。

2.变转子螺杆压缩机:

•特点:变转子螺杆压缩机的螺杆轮廓可变,通过调整螺杆的位置或形状,可以调节压缩机的性能。

•应用:适用于需要调节流量和压力的应用,具有较大的灵活性。

3.油注入螺杆压缩机:

•特点:在压缩过程中向螺杆腔室注入油,有助于提高密封性、冷却和润滑,降低温升。

•应用:通常用于大功率、高效率的应用,如工业气体生产和化工过程。

4.无油螺杆压缩机:

•特点:避免使用润滑油,防止油污染,适用于对压缩气体纯度要求较高的场合。

•应用:例如在医疗、食品和电子行业中的一些应用,要求无油压缩。

5.单级螺杆压缩机和多级螺杆压缩机:

•特点:单级螺杆压缩机在一个压缩腔中完成整个压缩过程,而多级螺杆压缩机通过多个级别的螺杆来逐级压缩气体,提

高压缩比。

•应用:多级螺杆压缩机通常用于高压应用,单级螺杆压缩机适用于一般压缩要求。

螺杆式压缩机因其高效、可靠、运行平稳等特点,在许多工业领域得到广泛应用。

选择适合具体应用需求的螺杆式压缩机类型至关重要。

三种压缩机(往复式、螺杆式、离心式)性能特点、优缺点一、三种常见压缩制冷机介绍1、螺杆式压缩机螺杆式压缩机又称螺杆压缩机。

20世纪50年代,就有喷油螺杆式压缩机应用在制冷装置上,由于其结构简单,易损件少,能在大的压力差或压力比的工况下,排气温度低,对制冷剂中含有大量的润滑油(常称为湿行程)不敏感,有良好的输气量调节性,很快占据了大容量往复式压缩机的使用范围,而且不断地向中等容量范围延伸,广泛地应用在冷冻、冷藏、空调和化工工艺等制冷装置上。

以它为主机的螺杆式热泵从20世纪70年代初便开始用于采暖空调方面,有空气热源型、水热泵型、热回收型、冰蓄冷型等。

在工业方面,为了节能,亦采用螺杆式热泵作热回收。

2、离心式压缩机离心式压缩机是一种叶片旋转式压缩机(即透平式压缩机)。

在离心式压缩机中,高速旋转的叶轮给予气体的离心力作用,以及在扩压通道中给予气体的扩压作用, 使气体压力得到提高。

早期,由于这种压缩机只适于低,中压力、大流量的场合,而不为人们所注意。

由于化学工业的发展,各种大型化工厂,炼油厂的建立,离心式压缩机就成为压缩和输送化工生产中各种气体的关键机器,而占有极其重要的地位。

随着气体动力学研究的成就使离心压缩机的效率不断提高,又由于高压密封,小流量窄叶轮的加工,多油楔轴承等技术关键的研制成功,解决了离心压缩机向高压力,宽流量范围发展的一系列问题,使离心式压缩机的应用范围大为扩展,以致在很多场合可取代往复压缩机,而大大地扩大了应用范围。

3、往复活塞压缩机是各类压缩机中发展最早的一种,公元前1500年中国发明的木风箱为往复活塞压缩机的雏型。

18世纪末,英国制成第一台工业用往复活塞空气压缩机。

20世纪30年代开始出现迷宫压缩机,随后又出现各种无油润滑压缩机和隔膜压缩机。

50年代出现的对动型结构使大型往复活塞压缩机的尺寸大为减小,并且实现了单机多用。

活塞式压缩机使用历史悠久,是目前国内用得最多的制压缩机。

由于其压力范围广,能够适应较宽的能量范围,有高速、多缸、能量可调、热效率高、适用于多种工况等优点;其缺点是结构复杂,易损件多,检修周期短,对湿行程敏感,有脉冲振动,运行平稳性差。

第5章螺杆式制冷压缩机讲解.ppt•* 次第六章一、工作原理属容积型回转式压缩机,由一根螺杆和两个星轮组成;由螺杆转子齿间凹槽、星轮和汽缸内壁组成独立的基元容积,随着转子和星轮不断移动,基元容积大小发生周期性变化。

它没有吸、排气阀。

工作过程包括吸气、压缩、排气过程。

1—螺杆转子? 2—内容积比调节滑阀 ?3—星轮? 4—轴封 5—输气量调节滑阀? 6—轴承思考:与涡轮涡杆机构的区别?? 开启式单螺杆制冷压缩机结构原理图第六章与双螺杆式压缩机的异同:相同:产生内压缩不足或过剩,消耗额外功;不同:其两侧对称配置星轮分别构成双工作腔,各自完成吸气、压缩和排气过程。

即单螺杆式压缩机一个基元容积在转子旋转一周内完成了两个吸气、压缩和排气工作过程。

图中的星轮如何旋转?单螺杆式制冷压缩机工作原理图第六章第六章第六章第六章工作原理吸气气体通过吸气口进入转子齿槽。

随着转子的转动,星轮依次进入与转子齿槽啮合的状态,气体随即被封入由转子齿槽曲面、机壳以及星轮齿面所形成的密闭空间,亦即压缩腔。

压缩随着转子连续不断地旋转,这种压缩腔的体积便不断减小,亦即其中的气体随之被压缩,直到该压缩腔的前沿转至排气口排气压缩腔前沿转至排气口后便开始排气,直到压缩腔完全通过排气口,完成一个工作循环。

由于两个星轮在转子的两侧对称布置,这种循环在转子每旋转一周时便发生两次。

也就是说,机组的排气量是上述一次循环排气量的两倍。

第六章第六章第六章第六章第六章播放录像四、单螺杆压缩机及机组的结构特点(1)降低了噪声和气体通过管道系统传递的振动。

而且,转子与星轮齿片磨损均匀。

(2)使运转平稳,轴承受力小,并且减少了转子弯曲所造成的转子与壳体间的泄漏。

(3)排气孔口呈径向,可使转子前后端均处于低压,轴向力可得到平衡。

第六章(4)可用密封性能和润滑性能好的树脂材料。

(5)压缩速度快,泄漏时间短,有利于提高容积效率,减小压力脉动。

(6)机组结构简化。

为了简化结构,可采用如前面所示的半封闭单螺杆式压缩机。

螺杆式压缩机的结构及工作原理一、螺杆式压缩机结构一对相互啮合的螺旋形转子平行地安置在“8”型的气缸中,通常把凸形齿的转子,称为阳转子或阳螺杆;把凹形齿的转子,称为阴转子或阴螺杆。

一般情况下齿数比为4:6,也有其他齿数比的螺杆机如:5:7、3:4等但较为少见。

因为从刚度和面积利用系数方面考虑,4:6较为适中。

需要特别指出的是阳转子的齿数一定要少于阴转子的齿数,而且阳转子为主动转子。

另外,螺杆压缩机的转子也可以看作是罗茨风机转子扭转了一个螺旋角且变为多齿后形成的。

螺杆压缩机机体为了冷却,通常把机壳做成夹套式通入冷却水,小型转子做成整体式、中大型做成中空型、一般通入冷却油。

二、螺杆压缩机通常分为干式和湿式两大类干式主要用于工艺气体压缩;湿式主要用于空气、制冷气体。

由于两转子的齿数比不为1,所以两转子的反向旋转是异步的,阳螺杆的某一齿形与阴螺杆的多个齿形向啮合,如4:6的齿数比就有如下啮合关系:1-1、2-2、3-3、4-4、1-5、2-6、3-1、4-2、1-3、2-4、3-5、4-6湿式(喷油)一般靠阳螺杆直接带动阴螺杆,不设同步齿轮.干式,是靠同步齿轮来完成,阳螺杆、阴螺杆有间隙,间隙是靠调整同步齿轮来完成.正常同步齿轮,阳转子是整体,阴转子由三片组成,分别为:轮凸、轮缘、侧齿轮。

组成如图:I耶以人三、螺杆压缩机工作原理1.吸气过程:初时气体经吸气孔口分别进入阴阳螺杆的齿间容积,随着转子的回转,这两个齿间容积各自不断扩大。

当这两个容积达到最大值时,齿间容积与吸气孔口断开,吸气过程结束,需要指出的是,此时,阴阳螺杆的齿间容积彼此来连通。

2.压缩过程:转子继续回转,在阴阳螺杆齿间容积连通之前阳螺杆齿间容积中气体受阴螺杆齿的侵入气进行压缩。

经某一转角后,阴阳螺杆齿间容积连通。

(今后将此连通的阴阳螺杆齿间容积称作齿间容积对)。

呈V’字型齿间容积时,因齿的互相挤入,其容积值逐渐减少,实现气体压缩过程,直到该齿间容积对与排气孔口相连通时为止。

螺杆压缩机基本知识第一节螺杆式制冷压缩机的工作原理1、螺杆式制冷压缩机的特点与活塞压缩机的往复容积式不同,螺杆式压缩机是一种回转容积式压缩机。

与活塞压缩机相比,螺杆式制冷压缩机有以下优点:a.体积小重量轻,结构简单,零部件少,只相当于活塞压缩机的1/3~1/2;b.转速高,单机制冷量大;c.易损件少,使用维护方便;d.运转平稳,振动小;e.单级压比大,可以在较低蒸发温度下使用;f.排气温度低,可以在高压比下工作;g.对湿行程不敏感;h.制冷量可以在10%~100%之间无级调节;i.操作方便,便于实现自动控制;j.体积小,便于实现机组化。

缺点:转子、机体等部件加工精度要求高,装配要求比较严格;油路系统及辅助设备比较复杂;因为转速高,所以噪声比较大。

2、螺杆式制冷压缩机工作原理双螺杆(压缩机)是由一对相互啮合、旋向相反的阴、阳转子,阴转子为凹型,阳转子为凸型。

随着转子按照一定的传动比旋转,转子基元容积由于阴阳转子相继侵入而发生改变。

侵入段(啮合线)向排气端推移,于是封闭在沟槽内的气体容积逐渐缩小,压力逐渐升高,压力升高到一定值(或者说转子旋转到一定位置)时,齿槽(密闭容积)与排气孔相通,高压气体排出压缩机,进入油分离器。

吸气、压缩、排气过程见示意图。

3、内压比与螺杆压缩机经济性的关系螺杆压缩机是没有气阀的容积型回转式压缩机,吸、排气孔的打开和关闭完全为几何结构决定的,即吸气终了的体积和压缩结束时的体积是固定的,即内容积比是固定的。

而活塞压缩机的吸、排气阀片的打开是由吸、排气腔的压力决定的。

内容积比:Vi=VS/VdVS—吸气终了时的容积,Vd—压缩终了时的容积内压力比:Za = Pd / P0Pd—压缩终了压力,P0—吸入压力可见,内压比是由内容积比决定的。

所以,压缩终了压力Pd是由吸气压力和内容积比决定的。

外压力比:Zy = Py / P0Py—排气背压力,或者说冷凝压力外压比是由蒸发温度和冷凝温度决定的,即由运行工况所决定的。

螺杆式压缩机介绍螺杆式压缩机的基本结构是在机体内平行地配置着一对相互啮合的螺旋形转子。

通常对节圆外具有凸齿的转子,称为阳转子或阳螺杆,在节圆外具有凹齿的转子,称为阴转子或阴螺杆。

阳转子与原动机连接,由阳转子带动阴转子转动。

因此,阳转子又称为主动转子,阴转子又称从动转子。

在压缩机机体两端,分别开设一定形状的孔口。

一个供吸气用称作吸气口;另一个供排气用,称作排气口螺杆式压缩机的基本结构:螺杆式压缩机的构造原理工作循环可分为吸气、压缩和排气三个过程。

随着转子旋转,每对相互啮合的齿相继完成相同的工作循环。

螺杆空气压缩机的工作原理1、吸气过程:螺杆式的进气侧吸气口,必须设计得使压缩室可以充分吸气,而螺杆式压缩机并无进气与排气阀组,进气只靠一调节阀的开启、关闭调节,当转子转动时,主副转子的齿沟空间在转至进气端壁开口时,其空间最大,此时转子的齿沟空间与进气口之自由空气相通,因在排气时齿沟之空气被全数排出,排气结束时,齿沟乃处于真空状态,当转到进气口时,外界空气即被吸入,沿轴向流入主副转子的齿沟内。

当空气充满整个齿沟时,转子之进气侧端面转离了机壳之进气口,在齿沟间的空气即被封闭。

2、封闭及输送过程:主副两转子在吸气结束时,其主副转子齿峰会与机壳闭封,此时空气在齿沟内闭封不再外流,即[封闭过程]。

两转子继续转动,其齿峰与齿沟在吸气端吻合,吻合面逐渐向排气端移动。

3、压缩及喷油过程:在输送过程中,啮合面逐渐向排气端移动,亦即啮合面与排气口间的齿沟间渐渐减小,齿沟内之气体逐渐被压缩,压力提高,此即[压缩过程]。

而压缩同时润滑油亦因压力差的作用而喷入压缩室内与室气混合。

4、排气过程:当转子的啮合端面转到与机壳排气相通时,(此时压缩气体之压力最高)被压缩之气体开始排出,直至齿峰与齿沟的啮合面移至排气端面,此时两转子啮合面与机壳排气口这齿沟空间为零,即完成(排气过程),在此同时转子啮合面与机壳进气口之间的齿沟长度又达到最长,其吸气过程又在进行螺杆式压缩机的优点1)螺杆压缩机与活塞压缩机相同,都属于容积式压缩机。

螺杆压缩机是一种以螺杆为主要工作部件的压缩机。

它是利用螺杆中间的间隙进行压缩,压缩过程中气体被吸入压缩腔,随着螺杆旋转,气体被压缩,并在出口处排出。

一、螺杆压缩机的历史■1934年瑞典皇家工学院教授Lysholm(里斯曼)发明第一台双螺杆式气体压缩机。

■从60年代开始,喷油双螺杆机组应用于制冷机组。

瑞典SRM公司(双螺杆)首先发明双边不对称型线螺杆,使螺杆机效率大大提高。

■1960年法国人Zimmern(辛麦恩)(单螺杆)发明单螺杆的新结构。

1962年试制出第一台样机。

■70年代初,荷兰GRASSO(格拉索)制成第一台单螺杆制冷压缩机。

■1972年,日本开始生产单螺杆空气压缩机。

■1982年,开始生产单螺杆制冷压缩机。

二、螺杆式压缩机原理介绍螺杆式压缩机汽缸内装有一对互相啮合的螺旋形阴阳转子,两转子都有几个凹形齿,两者互相反向旋转。

转子之间和机壳与转子之间的间隙仅为5~10丝,主转子(又称阳转子或凸转子),通过由发动机或电动机驱动(多数为电动机驱动),另一转子(又称阴转子或凹转子)是由主转子通过喷油形成的油膜进行驱动,或由主转子端和凹转子端的同步齿轮驱动。

所以驱动中没有金属接触(理论上)。

转子的长度和直径决定压缩机排气量(流量)和排气压力,转子越长,压力越高;转子直径越大,流量越大。

螺旋转子凹槽经过吸气口时充满气体。

当转子旋转时,转子凹槽被机壳壁封闭,形成压缩腔室,当转子凹槽封闭后,润滑油被喷入压缩腔室,起密封。

冷却和润滑作用。

当转子旋转压缩润滑剂+气体(简称油气混合物)时,压缩腔室容积减小,向排气口压缩油气混合物。

当压缩腔室经过排气口时,油气混合物从压缩机排出,完成一个吸气——压缩——排气过程。

螺杆机的每个转子由减摩轴承所支承,轴承由靠近转轴端部的端盖固定。

进气端由滚柱轴承支承,排气端由一以对靠的贺锥滚柱支承通常是排气端的轴承使转子定位,也就是止推轴承,抵抗轴向推力,承受径向载荷,并提供必须的轴向运行最小间隙。