二章钢的加热转变

- 格式:pdf

- 大小:4.18 MB

- 文档页数:78

《金属热处理》思考题第二章钢在加热时的转变1.说明A1、A3、Acm、Ac1、,Ac3、Accm、Ar1、Ar3、Arcm各临界点的意义。

2.奥氏体形成的全过程经历了那几个阶段?简答各阶段的特点。

3.奥氏体的形核部位在哪里优先及条件?4.哪些因素影响(及如何影响)奥氏体的形成速度?其中最主要的因素是什么?5.为什么说钢的加热相变珠光体向奥氏体转变的过程受碳扩散的控制? 用图示加以说明。

6.粒状珠光体,片状珠光体(粗片状与细片状),回火马氏体转变为奥氏体时共转变速度有何差别?7.什么是奥氏体的起始晶粒度,实际晶粒度,本质晶粒度?8.为什么细晶粒钢强度高,塑性,韧性也好?9.钢件加热时欠热,过热,过烧有何不同?能否返修?10.奥氏体是高温相,在一般钢中冷却下来就已经不存在了,谈论A体晶粒大小,还有什么实际意义?11.钢件加热时过热会造成什么不良后果?12. 什么是珠光体向奥氏体转变过热度?它对钢的组织转变有何影响?第三章珠光体转变与钢的退火和正火1.简述珠光体的形成过程。

2.什么是珠光体?性能如何?如何获得珠光体?3.珠光体有哪几种组织形态?片状珠光体的片间间距决定于什么?它对钢的性能有何影响?4.珠光体的形成条件、组织形态和性能方面有何特点?5.粒状珠光体,片状珠光体(粗片状与细片状),回火马氏体转变为奥氏体时共转变速度有何差别?6.亚共析钢中铁素体和过共析钢中渗碳体有哪几种组织形态?它们对性能有何影响?7.若共析钢加热到A体状态,然后进行等温转变和连续冷却转变,均获得片状珠光体,但其组织特征有何区别?8.为什么说钢的珠光体转变过程受碳扩散的控制? 用图示加以说明。

9.分析渗碳体球化过程的机制和高碳钢要进行球化退火的原因。

10.45钢制零件820℃加热后分别进行退火和正火,其显微组织有什么不同?性能有什么不同?11.何谓球化退火?为什么过共析钢必须采用球化退火而不采用完全退火?12.正火与退火的主要区别是什么?生产中应如何选择正火及退火?第四章马氏体转变1.钢中常见的马氏体形态和亚结构有哪几种?2.马氏体组织有哪几种基本类型?它们在形成条件、晶体结构、组织形态、性能有何特点?3.钢获得马氏体组织的条件是什么?与钢的珠光体相变,马氏体相变有何特点?4.条状M体和片状M体在强度,硬度,韧性等方面的性能差异如何?5.0.2%C,1.0%C钢淬火后的M体形态和亚结构有什么异同?6.钢中常见的马氏体形态和亚结构有哪几种?7.M体的强化机构有哪几个方面?8.Ms点位置高低有什么实际意义?它受哪些因素的影响?其中主要的因素是什么?9.淬火钢中A残的存在有什么影响?决定A残量的因素有哪些?在热处理操作上如何控制?10.试分析如何通过控制热处理工艺因素提高中碳钢件和高碳钢件的强韧性。

钢在加热过程中的组织转变1. 开场白大家好,今天我们来聊聊一个有趣的话题——钢在加热过程中的组织转变。

这听起来可能有点儿专业,不过别担心,我会尽量用简单易懂的语言来讲。

如果你觉得难懂,没关系,咱们可以一起“打水漂”,边聊边懂,哈哈!2. 钢的基本知识2.1 钢是什么?首先,钢其实就是铁和碳的结合体,想象一下,就像铁和碳是一对小情侣,甜甜蜜蜜地在一起。

为了让我们的钢更坚硬,通常还会加入其他元素,比如锰、镍、铬等,这些就像是调味料,让钢的味道更丰富!而不同的配方,就能造出不同特性的钢。

哎呀,真是一种神奇的化学反应呀!2.2 加热的目的接下来,我们要说的就是加热。

为什么要加热钢呢?这就像冬天里喝热汤一样,让人暖和,钢在加热的过程中,也能变得更“舒服”。

加热的主要目的是为了改变钢的组织结构,增强它的性能。

想象一下,咱们就像在健身房里,通过锻炼来变得更强壮。

钢也是一样,它通过加热,能够提升硬度、韧性,甚至是塑性,听起来是不是有点儿“牛逼”?3. 加热过程中的组织转变3.1 奥氏体的形成好啦,咱们进入正题!在加热过程中,钢首先会形成一种叫“奥氏体”的组织。

这就像是一群小伙伴在一起聚会,彼此之间的距离都变得更远,更松散。

奥氏体的形成温度大约在727℃以上,温度越高,钢里的原子运动就越激烈。

这个时候的钢,变得非常柔软,就像是刚出锅的面条,随便你怎么扭。

3.2 班氏体与贝氏体的出现接着,当温度继续升高,钢的组织会逐渐变成“班氏体”和“贝氏体”。

这时候,钢的性能会进一步提高,硬度也会增加。

班氏体就像是一群精英,组织紧凑,彼此之间的联系非常紧密,而贝氏体则是一种过渡状态,既有班氏体的优点,又保留了奥氏体的一些特性。

可以说,它们是钢的“变形金刚”,随时根据需求变换形态!4. 冷却与最终组织4.1 快速冷却的影响说到这里,咱们不得不提冷却的过程。

加热后,钢如果快速冷却,就会形成“马氏体”。

这种状态就像是铁打的火锅底料,既有韧性又很坚硬。

加热时奥氏体的形成过程钢的热处理多数需要先加热得到奥氏体,然后以不同速度冷却使奥氏体转变为不同的组织,得到钢的不同性能。

因此掌握热处理规律,首先要研究钢在加热时的变化。

一、加热时奥氏体的形成过程1.共析钢的加热转变从铁碳相图中看到,钢加热到 727℃(状态图的PSK线,又称A1温度)以上的温度珠光体转变为奥氏体。

这个加热速度十分缓慢,实际热处理的加热速度均高于这个缓慢加热速度,实际珠光体转变为奥氏体的温度高于A1,定义实际转变温度为Ac1。

Ac1 高于A1,表明出现热滞后,加热速度愈快,Ac1愈高,同时完成珠光体向奥氏体转变的时间亦愈短。

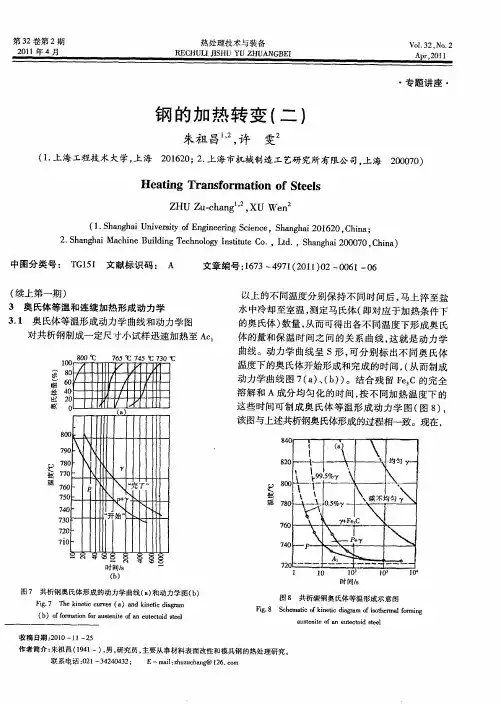

共析碳钢(含0.77%C)加热前为珠光体组织,一般为铁素体相与渗碳体相相间排列层片状组织,加热过程中奥氏体转变过程可分为四步进行,如图6-2示。

第一阶段:奥氏体晶核的形成。

由Fe-Fe3C状态图知:在A1温度铁素体含约0.0218%C,渗碳体含6.69%C,奥氏体含0.77%C。

在珠光体转变为奥氏体过程中,原铁素体由体心立方晶格改组为奥氏体的面心立方晶格,原渗碳体由复杂斜方晶格转变为面心立方晶格。

所以,钢的加热转变既有碳原子的扩散,也有晶体结构的变化。

基于能量与成分条件,奥氏体晶核在珠光体的铁素体与渗碳体两相交界处产生(见图6-2(a)),这两相交界面越多,奥氏体晶核越多。

第二阶段:奥氏体的长大。

奥氏体晶核形成后,它的一侧与渗碳体相接,另一侧与铁素体相接。

随着铁素体的转变(铁素体区域的缩小),以及渗碳体的溶解(渗碳体区域缩小),奥氏体不断向其两侧的原铁素体区域及渗碳体区域扩展长大,直至铁素体完全消失,奥氏体彼此相遇,形成一个个的奥氏体晶粒。

热处理各章习题————————————————————————————————作者: ————————————————————————————————日期:ﻩ第一章金属固态相变概论1、名词解释固态相变平衡转变惯习面取向关系2、填空题1) 理论是施行金属热处理的理论依据和实践基础。

2)固态金属发生的平衡转变主要有。

3)固态金属发生的非平衡转变主要有。

4)金属固态相变的类型很多,但就相变的实质来说,其变化不外乎以下三个方面:①;②;③。

5)相变时,(举一种)只有结构上变化; 只有成分上的变化;只有有序化程度的变化;(举一种)兼有结构和成分的变化。

6)根据界面上两相原子在晶体学上匹配程度的不同,可分为等三类。

7)一般说来,当新相与母相间为界面时,两相之间必然存在一定的晶体学取向关系;若两相间无一定的取向关系,则其界面必定为界面。

3、金属固态相变有哪些主要特征?哪些因素构成相变阻力?哪些因素构成相变驱动力?第二章钢的加热转变1、名词解释奥氏体相变临界点(Ac1,Ac3,Accm,Ar1,Ar3,Arcm) 晶粒度起始晶粒度本质晶粒度实际晶粒度2、填空题1)、奥氏体的形成遵循相变的一般规律,即包括和两个基本过程。

2)、晶粒长大是一个自发进行的过程,因为3)、晶粒长大的驱动力是。

4)、影响奥氏体晶粒长大的因素主要有。

5).大多数热处理工艺都需要将钢件加热到以上。

6).奥氏体是碳溶于所形成的固溶体。

8).奥氏体晶粒度有三种: 晶粒度、晶粒度、晶粒度。

9).在相同加热条件下,珠光体的片层间距越小,则奥氏体化的速度。

3、选择题(1) 奥氏体是碳溶解在__________中的间隙固溶体.(a)γ-Fe (b)α-Fe(c)Fe (d)立方晶系(2) 奥氏体形成的热力学条件为奥氏体的自由能______珠光体的自由能.(a)小于 (b)等于(c)大于(d)小于等于(3) 奥氏体核的长大是依靠____的扩散,奥氏体(A)两侧界面向铁素体(F)及渗碳体(C)推移来进行的.(a)铁原子(b)碳原子 (c)铁碳原子(d)溶质原子(4) 渗碳体转变结束后, 奥氏体中碳浓度不均匀, 要继续保温通过碳扩散可以使奥氏体____.(a)长大(b)转变(c)均匀化 (d) 溶解(5) 奥氏体的长大速度随温度升高而____.(a)减小(b) 不变(c) 增大 (d) 无规律(6) 连续加热的奥氏体转变温度与加热速度有关.加热速度逾大, 转变温度____,转变温度范围越小, 奥氏体___.(a)愈低, 愈均匀(b)愈高,愈不均匀(c)愈低,愈不均匀 (d)愈高, 愈均匀(7) 加热转变终了时所得A晶粒度为_____.(a)实际晶粒度 (b)本质晶粒度 (c)加热晶粒度 (d).起始晶粒度(8)奥氏体晶粒半径逾小, 长大驱动力___(a)愈大 (b)不变 (c)逾小 (d)无规律4、奥氏体晶核优先在什么地方形成?为什么?5、以共析钢(P组织)为例,说明加热转变中奥氏体的形成机理,并画出A等温形成动力学图。

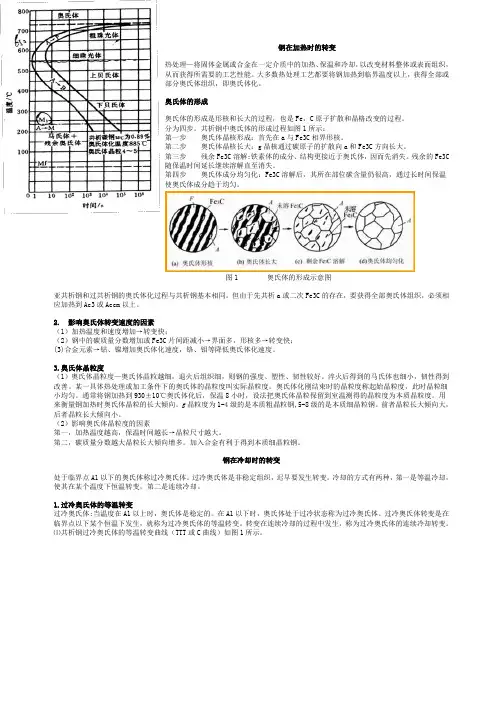

一、钢在加热时的组织转变1.钢在加热和冷却时的相变温度钢在固态下进行加热、保温和冷却时将发生组织转变,转变临界点根据Fe-Fe3C 相图确定。

平衡状态下:当钢在缓慢加热或冷却时,其固态下的临界点分别用Fe-Fe3C相图中的平衡线A1(PSK线)、A3(GS线)、Acm(ES线)表示。

实际加热和冷却时:发生组织转变的临界点都要偏离平衡临界点,并且加热和冷却速度越快,其偏离的程度越大。

实际加热时——临界点分别用Ac1、Ac3、Accm表示实际冷却时——临界点分别用Ar1、Ar3、Arcm表示钢热处理加热的目的是获得部分或全部奥氏体,组织向奥氏体转变的过程称奥氏体化。

加热至Ac1以上时:首先由珠光体转变成奥氏体(P → A);加热至Ac3以上时:亚共析钢中的铁素体将转变为奥体(F → A);加热至Accm 以上时:过共析钢中的二次渗碳体将转变成奥氏体(Fe3CI→ A)2.奥氏体的形成钢在加热时的组织转变,主要包括奥氏体的形成和晶粒长大两个过程。

共析钢奥氏体化:热处理加热至Ac1以上时,将全部奥氏体化亚共析钢奥氏体化:原始组织为F+P,加热至Ac1以上时,P先奥氏体化,组织部分奥氏体化;加热至Ac3以上时,F奥氏体化,组织全部奥氏体化过共析钢奥氏体化:原始组织为P+Fe3C,加热至Ac1以上时,P先奥氏体化,组织部分奥氏体化;加热至Acm以上时,Fe3C奥氏体化,组织全部奥氏体化2、奥氏体的晶粒大小奥氏体晶粒对性能影响:奥氏体的晶粒越细小、均匀,冷却后的室温组织越细密,其强度、塑性和韧性比较高。

[奥氏体的晶粒度]:晶粒度是指多晶体内晶粒的大小,可以用晶粒号、晶粒平均直径、单位面积或单位体积内晶粒的数目来表示。

GB/T8493-1987将奥氏体晶粒分为8个等级,其中1~4级为粗晶粒;5~8级为细晶粒。

[本质粗晶粒钢]:热处理时随加热温度的升高,奥氏体晶粒迅速长大的钢。

[本质细晶粒钢]:热处理时随加热温度的升高,奥氏体晶粒不易长大的钢。

钢在加热时的转变热处理—将固体金属或合金在一定介质中的加热、保温和冷却,以改变材料整体或表面组织,从而获得所需要的工艺性能。

大多数热处理工艺都要将钢加热到临界温度以上,获得全部或部分奥氏体组织,即奥氏体化。

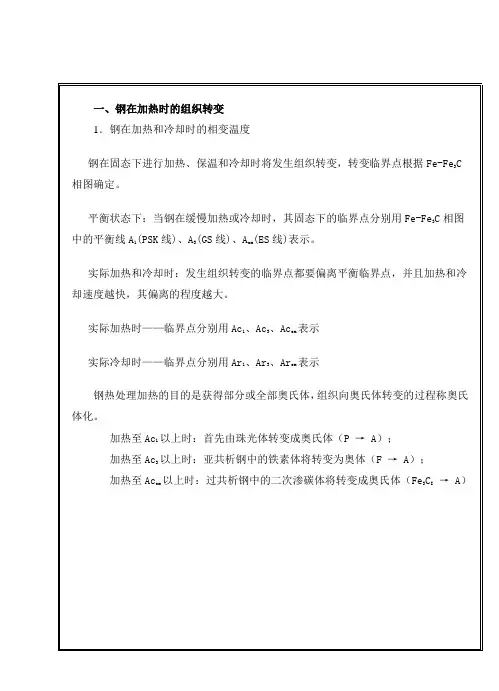

奥氏体的形成奥氏体的形成是形核和长大的过程,也是Fe,C原子扩散和晶格改变的过程。

分为四步。

共析钢中奥氏体的形成过程如图1所示:第一步奥氏体晶核形成:首先在a与Fe3C相界形核。

第二步奥氏体晶核长大:g晶核通过碳原子的扩散向a和Fe3C方向长大。

第三步残余Fe3C溶解:铁素体的成分、结构更接近于奥氏体,因而先消失。

残余的Fe3C随保温时间延长继续溶解直至消失。

第四步奥氏体成分均匀化:Fe3C溶解后,其所在部位碳含量仍很高,通过长时间保温使奥氏体成分趋于均匀。

图1 奥氏体的形成示意图亚共析钢和过共析钢的奥氏体化过程与共析钢基本相同。

但由于先共析a或二次Fe3C的存在,要获得全部奥氏体组织,必须相应加热到Ac3或Accm以上。

2. 影响奥氏体转变速度的因素(1)加热温度和速度增加→转变快;(2)钢中的碳质量分数增加或Fe3C片间距减小→界面多,形核多→转变快;(3)合金元素→钴、镍增加奥氏体化速度,铬、钼等降低奥氏体化速度。

3.奥氏体晶粒度(1)奥氏体晶粒度—奥氏体晶粒越细,退火后组织细,则钢的强度、塑性、韧性较好。

淬火后得到的马氏体也细小,韧性得到改善。

某一具体热处理或加工条件下的奥氏体的晶粒度叫实际晶粒度。

奥氏体化刚结束时的晶粒度称起始晶粒度,此时晶粒细小均匀。

通常将钢加热到930±10℃奥氏体化后,保温8小时,设法把奥氏体晶粒保留到室温测得的晶粒度为本质晶粒度。

用来衡量钢加热时奥氏体晶粒的长大倾向。

g晶粒度为1-4级的是本质粗晶粒钢,5-8级的是本质细晶粒钢。

前者晶粒长大倾向大,后者晶粒长大倾向小。

(2)影响奥氏体晶粒度的因素第一,加热温度越高,保温时间越长→晶粒尺寸越大。

第二,碳质量分数越大晶粒长大倾向增多。

钢在加热时的转变钢的热处理种类很多,其中除淬火后的回火,消除应力的退火等少数热处理外,均需加热到钢的临界以上,使钢部分或全部转变为奥氏体,然后再以适当的冷却速度冷却,使奥氏体转变为一定的组织并获得所需的性能。

钢在加热过程中,由加热前的组织转变为奥氏体被称为钢的加热转变功奥氏体化过程。

由加热转变所得的奥氏体组织状态,其中包括奥氏体晶粒的大小、形状、空间取向、亚结构、成分及其均匀性等,均将直接影响在随后的冷却过程中所发生的转变及转变所得产物和性能。

因此,弄清钢的加热转变过程,即奥氏体的形成过程是非常重要的。

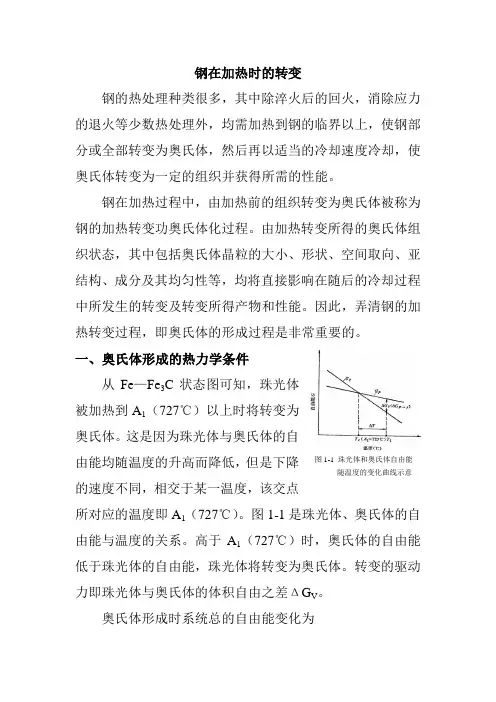

一、奥氏体形成的热力学条件从Fe —Fe 3C 状态图可知,珠光体被加热到A 1(727℃)以上时将转变为奥氏体。

这是因为珠光体与奥氏体的自由能均随温度的升高而降低,但是下降的速度不同,相交于某一温度,该交点所对应的温度即A 1(727℃)。

图1-1是珠光体、奥氏体的自由能与温度的关系。

高于A 1(727℃)时,奥氏体的自由能低于珠光体的自由能,珠光体将转变为奥氏体。

转变的驱动力即珠光体与奥氏体的体积自由之差ΔG V 。

奥氏体形成时系统总的自由能变化为图1-1 珠光体和奥氏体自由能 随温度的变化曲线示意ΔG=ΔG V +ΔG S +ΔG e式中:ΔG V为新相奥氏体与母相珠光体之间的体积自由能差;ΔG S为形奥氏体时所增加的界面能;ΔG e为形成奥氏体时所增加的应变能。

其中ΔG V是奥氏体转变的驱动力,ΔG S与ΔG e是相变的阻力。

因为奥氏体在高温下形成,ΔG e 一项较小,相变的主要阻力是ΔG S。

从能量方程可以看出:当T<T0时,ΔG V=G A-G P>0 ΔG>0 珠光体不能转变为奥氏体;当T=T0时,ΔG V=G A-G P=0 ΔG>0 珠光体不能转变为奥氏体;当T>T0时,ΔG V=G A-G P<0 ΔG<0 珠光体有可能转变为奥氏体;因此奥氏体形成的热力学条件是:必须在A1温度以上,即在一定的过热条件下奥氏体才能形成。

加热时奥氏体的形成过程钢的热处理多数需要先加热得到奥氏体,然后以不同速度冷却使奥氏体转变为不同的组织,得到钢的不同性能。

因此掌握热处理规律,首先要研究钢在加热时的变化。

一、加热时奥氏体的形成过程1.共析钢的加热转变从铁碳相图中看到,钢加热到 727℃(状态图的PSK线,又称A1温度)以上的温度珠光体转变为奥氏体。

这个加热速度十分缓慢,实际热处理的加热速度均高于这个缓慢加热速度,实际珠光体转变为奥氏体的温度高于A1,定义实际转变温度为Ac1。

Ac1 高于A1,表明出现热滞后,加热速度愈快,Ac1愈高,同时完成珠光体向奥氏体转变的时间亦愈短。

共析碳钢(含0.77%C)加热前为珠光体组织,一般为铁素体相与渗碳体相相间排列层片状组织,加热过程中奥氏体转变过程可分为四步进行,如图6-2示。

第一阶段:奥氏体晶核的形成。

由Fe-Fe3C状态图知:在A1温度铁素体含约0.0218%C,渗碳体含6.69%C,奥氏体含0.77%C。

在珠光体转变为奥氏体过程中,原铁素体由体心立方晶格改组为奥氏体的面心立方晶格,原渗碳体由复杂斜方晶格转变为面心立方晶格。

所以,钢的加热转变既有碳原子的扩散,也有晶体结构的变化。

基于能量与成分条件,奥氏体晶核在珠光体的铁素体与渗碳体两相交界处产生(见图6-2(a)),这两相交界面越多,奥氏体晶核越多。

第二阶段:奥氏体的长大。

奥氏体晶核形成后,它的一侧与渗碳体相接,另一侧与铁素体相接。

随着铁素体的转变(铁素体区域的缩小),以及渗碳体的溶解(渗碳体区域缩小),奥氏体不断向其两侧的原铁素体区域及渗碳体区域扩展长大,直至铁素体完全消失,奥氏体彼此相遇,形成一个个的奥氏体晶粒。

钢在冷却时的转变冷却是热处理的最后一个工序,也是最关键的工序,它决定了钢热处理后的组织和性能。

同一种钢,加热温度和保温 时间相同,冷却方法不同,热处理后的性能截然不同。

这是因为过冷奥氏体在冷却过程中转变成了不同的产物。

那么奥氏 体在冷却时转变成什么产物?有什么规律呢?这就是本次课的主要内容。

碳钢热处理时的冷却速度一般较大,大多都偏离了平衡状态(除退火外) ,所以热处理后的组织为非平衡组织。

碳钢 非平衡组织和按铁碳相图结晶得到的平衡组织相比差别很大。

所以不能再用铁碳相图加以分析,而应使用 C 曲线来确定。

一、 共析钢等温转变 C 曲线先介绍几个概念。

等温冷却和连续冷却;过冷奥氏体:处于 A1以下热力学不稳定的奥氏体,而奥氏体在 A1以上是稳定的,不会发生转变。

所以等温转变 C 曲线讲的就是过冷奥氏体在等温冷却条件下的转变规律。

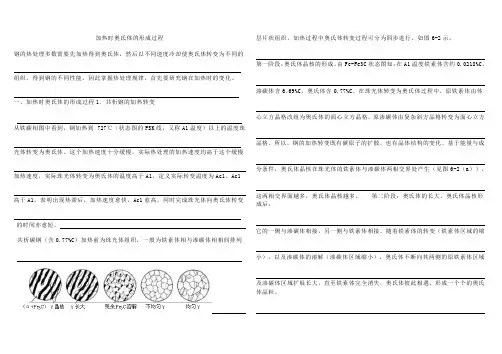

(一) 、等温 C 曲线的测定(略)(二) 、等温 C 曲线的结构坐标轴、线、区的含义;孕育期的问题,引出 C 曲线的“NOSE”,共析钢过冷奥氏体最不稳定的温度是550℃,也就是说其“NOSE”出现在 550℃。

C 曲线的“NOSE”对钢的热处理影响很大,应注意。

(三) 、转变产物按照不同的冷却条件,过冷奥氏体在不同的温度范围内等温时将转变成不同的产物。

1、 珠光体类型转变在 A1--550℃之间等温时,过冷奥氏体转变成珠光体类型组织(即都是由 F 和 Fe3C 组成 ) ,而且等温温度越低, 组织中 F 和 Fe3C 的层片间距越小,组织越细,力学性能越高。

这些组织分别称为珠光体、索氏体和屈氏体,用符号 P、 S、T 表示。

其中 S 只有在1000倍的显微镜下才能分辨出其层片状形态;而 T 则只有在更高倍的电子显微镜下才能分辨 出其层片状形态。

这个转变是一个扩散型相变,需要完成铁的晶格改组和碳原子的重新分布。

2、 贝氏体转变在550℃--Ms 之间等温时,过冷奥氏体发生贝氏体转变。

热处理复习重点第一章金属材料基础知识1. 材料力学性能(1)材料在外力作用下抵抗变形和破坏的能力称为强度。

强度有多种指标,如屈服强度(σs)、抗拉强度(σb)、抗压强度、抗弯强度、抗剪强度等。

(2)塑性是指材料受力破坏前承受最大塑性变形的能力,指标为伸长率(δ)和断面收缩率(φ),δ和φ越大,材料的塑性越好。

(3)材料受力时抵抗弹性变形的能力称为刚度,其指标是弹性模量(弹性变形范围内,应力与应变的比值)。

(4)硬度(材料表面局部区域抵抗更硬物体压入的能力)a. 布氏硬度(测较低硬度材料)用一定直径的钢球或硬质合金球,在一定载荷的作用下,压入试样表面,保持一定时间后卸除载荷,所施加的载荷与压痕表面积的比值。

HBS(钢球,<450)、HBW(硬质合金球,>650)。

b. 洛氏硬度(测较高硬度材料)利用一定载荷将交角为120°的金刚石圆锥体或直径为1.588mm的淬火钢球压入试样表面,保持一定时间后卸除载荷,根据压痕深度确定的硬度值。

HRA(金刚石圆锥,20~80)、HRB (1.588mm钢球,20~100)、HRC(金刚石圆锥,20~70)c. 维氏硬度(适用范围较广)维氏硬度其测定原理基本与布氏硬度相同,但使用的压头是锥面夹角为136°的金刚石正四棱锥体。

(5)冲击韧性材料抵抗冲击载荷作用而不被破坏的能力。

通常用冲击功A k来度量,A k是冲击试样在摆锤冲击试样机上一次冲击试验所消耗的冲击功。

(6)疲劳强度材料在规定次数(钢铁材料为107次,有色金属为108次)的交换载荷作用下,不发生断裂时的最大应力,用σ-1表示。

2. 铁碳相图第二章钢的热处理原理1. 钢的临界温度A c1——加热时珠光体向奥氏体转变的开始温度A c3——加热时先共析铁素体全部溶入奥氏体的终了温度A ccm——加热时二次渗碳体全部溶入奥氏体的终了温度A r1——冷却时奥氏体向珠光体转变的开始温度A r3——冷却时奥氏体开始析出先共析铁素体的温度A rcm——冷却时奥氏体开始析出二次渗碳体的温度2. 钢在加热时的转变(1)共析钢由珠光体向奥氏体的转变包括以下四个阶段:奥氏体形核(相界面处)、奥氏体晶核长大、剩余渗碳体溶解、奥氏体成分均匀化。