垫板式斜抽芯、型芯、动模修配方法

- 格式:doc

- 大小:7.48 MB

- 文档页数:4

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

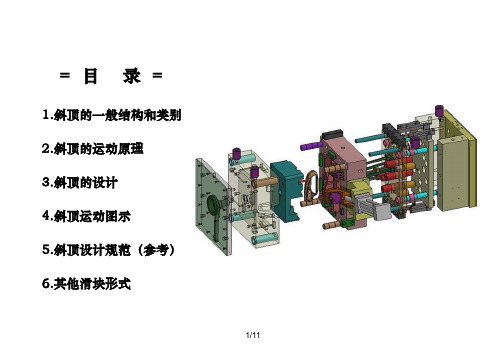

注塑模具斜顶(侧抽芯.滑块)介绍_(含动画演示) 注塑模具斜顶(侧抽芯.滑块)介绍_(含动画演示)1.概述注塑模具斜顶是一种常见的模具结构,常用于制造具有倾斜表面的注塑产品。

它可以通过侧抽芯和滑块的组合来实现倾斜表面的成型。

本文将详细介绍注塑模具斜顶的结构和工作原理,并配备动画演示来直观展示其工作过程。

2.结构组成注塑模具斜顶主要包括以下几个部分:2.1 行动板行动板是注塑模具斜顶的主要部件,它通过导柱和导套与模具固定板连接。

行动板上安装有侧抽芯和滑块等结构。

2.2 侧抽芯侧抽芯位于行动板的侧面,通过斜顶导柱的支撑实现倾斜成型。

侧抽芯可由液压或气动驱动,具有很强的刚性和稳定性。

2.3 滑块滑块位于行动板的顶部,与侧抽芯配合完成模具的开合动作。

滑块通常采用液压或气动驱动,具有较大的滑动面积,能够承受较大的压力。

3.工作原理注塑模具斜顶的工作原理如下:3.1 开模状态在开模状态下,行动板向后移动,侧抽芯与滑块一起向上移动,使得模腔和侧抽芯脱离,产品顶出成型。

3.2 关模状态在关模状态下,行动板向前移动,侧抽芯与滑块一起向下移动,使得模腔和侧抽芯接合,形成闭合状态。

4.动画演示请参考附件中的动画演示文件,该文件将直观展示注塑模具斜顶的工作过程和各个组成部分的运动轨迹。

附件:动画演示文件(请参考附件文件名称,例如:InjectionMold_SlantingCore_Slider_Animation)法律名词及注释:1.注塑模具:指用于注塑成型的模具,可以通过模具的开合运动实现塑料制品的成形。

2.斜顶导柱:指在模具中用于支撑倾斜结构的导柱,常用于支撑侧抽芯。

3.滑块:指模具中用于实现于行动板相对运动的零件,用于模具的开合过程。

垫板式斜抽芯、型芯、动模修配方法1.首先在斜抽芯滑动面上涂上红粉,和型芯滑动面进行接触磨擦,查看滑动面之间的配合是否良好?(如不好用风动磨头枪或锉刀修正,用320#或400#油石油光)(见图12-1)2.把防磨块配入型芯和斜抽芯槽(斜抽芯应该是无间隙配合,而型芯应该是滑动配合,间隙为0.02),修正防磨块高度,使斜抽芯、型芯滑动面之间的间隙调整到0.03~0.05。

(PMMA为0.03,PC为0.05)(见图12-2)3.滑块座槽倒角,油光,配入斜抽芯,滑块座和斜抽芯之间的间隙应为0.02~0.04。

(见图12-3)4.把型芯装入动模固定,以防磨块为准,修正斜抽芯和动模配合的封料面(修正动模),修配到斜抽芯产品面比型芯产品面高(因为NC 加工时斜抽芯碰死面与动模之间根据需要垫出0.05~0.1)(见图12-4)5.动模和斜抽芯修配好以后,应该是封料面微碰,B面碰死。

(见图12-5、6)6.把滑块座配入垫板槽,可有0.04~0.06间隙,垫板槽口可倒角或倒R。

(见图12-7).7.修正,把斜抽芯座配入动模,斜抽芯座A面要和动模面碰死。

(见图12-8)8.修配准斜抽芯和斜抽芯座上的防磨块,保证斜抽芯在运动过程中,型芯滑动面和斜抽芯滑动面之间的间隙为0.03~0.05(PMMA为0.03,PC为0.05),斜抽芯和斜抽芯座上下左右不松动。

(见图12-9)9.修配准滑块座上的斜调整板,保证装入动模后和垫板基准面到滑块座的尺寸一致,修配准滑块座底面的调整板,保证滑块座底面和垫板槽底面碰死,动模底面和垫板面无间隙。

(见图12-10、11)10.动模装上垫板固定以后应该是斜抽芯产品面比型芯产品面高0.05。

11.拆开动模、抽芯、型芯,在斜抽芯碰死面和动模之间根据需要垫上0.05~0.1,保证NC加工完后,斜抽芯产品面比型芯产品面高。

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不阻碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

计算公式如下:S=H tgθ (3-26)式中S------ 抽芯距〔MM〕H------ 斜导柱完成抽芯所需的行程〔MM〕θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,假设要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1)型芯成型局部外表积和断面几何形状:型芯成型局部面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

垫板式斜抽芯、型芯、动模修配方法

1.首先在斜抽芯滑动面上涂上红粉,和型芯滑动面进行接触磨擦,查看滑动面之间的配合是否良好?(如不好用风动磨头枪或锉刀修正,用320#或400#油石油光)(见图12-1)

2.把防磨块配入型芯和斜抽芯槽(斜抽芯应该是无间隙配合,而型芯应该是滑动配合,间隙为0.02),修正防磨块高度,使斜抽芯、型芯滑动面之间的间隙调整到0.03~0.05。

(PMMA为0.03,PC为0.05)(见图12-2)

3.滑块座槽倒角,油光,配入斜抽芯,滑块座和斜抽芯之间的间隙应为

0.02~0.04。

(见图12-3)

4.把型芯装入动模固定,以防磨块为准,修正斜抽芯和动模配合的封料面(修正动模),修配到斜抽芯产品面比型芯产品面高(因为NC加工时斜抽芯碰死面与动模之间根据需要垫出0.05~0.1)(见图12-4)

5.动模和斜抽芯修配好以后,应该是封料面微碰,B面碰死。

(见图12-5、6)

6.把滑块座配入垫板槽,可有0.04~0.06间隙,垫板槽口可倒角或倒R。

(见图12-7)

.

7.修正,把斜抽芯座配入动模,斜抽芯座A面要和动模面碰死。

(见图12-8)8.修配准斜抽芯和斜抽芯座上的防磨块,保证斜抽芯在运动过程中,型芯滑动面和斜抽芯滑动面之间的间隙为0.03~0.05(PMMA为0.03,PC为0.05),斜抽芯和斜抽芯座上下左右不松动。

(见图12-9)

9.修配准滑块座上的斜调整板,保证装入动模后和垫板基准面到滑块座的尺寸一致,修配准滑块座底面的调整板,保证滑块座底面和垫板槽底面碰死,动模底面和垫板面无间隙。

(见图12-10、11)

10.动模装上垫板固定以后应该是斜抽芯产品面比型芯产品面高0.05。

11.拆开动模、抽芯、型芯,在斜抽芯碰死面和动模之间根据需要垫上0.05~0.1,保证NC加工完后,斜抽芯产品面比型芯产品面高。