曲柄导杆式六杆机构抽油机设计计算

- 格式:pdf

- 大小:363.89 KB

- 文档页数:5

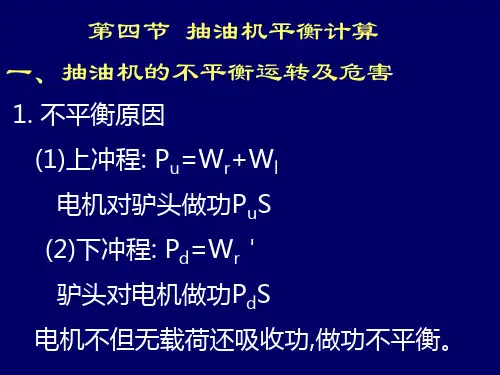

抽油机平衡扭矩与功率计算第三节抽油机平衡、扭矩与功率计算一、教学目的掌握抽油机的平衡原理、平衡方式;熟悉机械平衡的计算方法、抽油机平衡的检验方法以及曲柄轴扭矩计算及分析方法;根据电动机的功率计算合理选用电动机。

二、教学重点、难点教学重点:1、抽油机平衡的原理及其计算方法;2、曲柄轴扭矩的计算及分析。

教学难点:1、扭矩因数的计算;2、电动机功率的计算及选择。

三、教法说明课堂讲授并辅助以多媒体课件展示相关的图形和曲线。

四、教学内容本节主要介绍三个方面的问题:1.抽油机平衡计算.2.曲柄轴扭矩计算及分析.3.电动机的选择和功率计算.(一)抽油机平衡计算不平衡原因:上下冲程中悬点载荷不同,造成电动机在上、下冲程中所做的功不相等。

不平衡造成的后果:①上冲程中电动机承受着极大的负荷,下冲程中抽油机带着电动机运转,造成功率的浪费,降低电动机的效率和寿命;12、平衡方式3、平衡计算 1)复合平衡平衡半径公式:()cb c ccb b ub cb l r W W R W r b c W X W r b a W W R -+-??? ? '+'=2 2)曲柄平衡ub r b X ca W W W -'+'=)2(14、抽油机平衡检验方法 1)测量驴头上、下冲程的时间平衡条件下上、下冲程所用的时间基本相等。

如果上冲程快,下冲程慢,说明平衡过量。

2)测量上、下冲程中的电流平衡条件下上、下冲程的电流峰值相等。

如果上冲程的电流峰值大于下冲程的电流峰值,说明平衡不够。

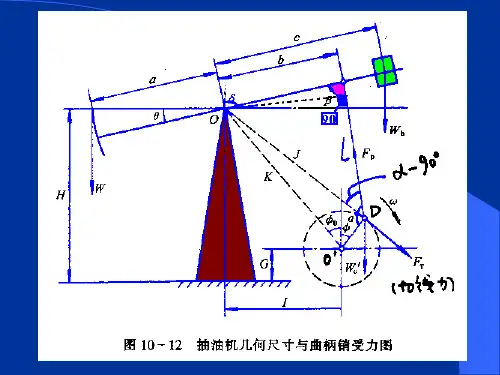

1ψ图3-23 抽油机几何尺寸与曲销受力图复合平衡抽油机:φβαθsin sin sin )](cos ['r W r g a a c W b c P b a M c A b com ---= 曲柄平衡抽油机:φβαsin sin sin r W r P b a M c cr '-= 游梁平衡抽油机:βαθsin sin )](cos [r g a a c W b c P b a M A b wb--=不同平衡方式的抽油机扭矩简化计算相关式:简化条件:忽略游梁摆角和游梁平衡重惯性力矩的影响。

C320D-256-120型抽油机设计计算书C320D-JS陕西宝深集团石油机械制造有限公司目录1、技术规范 (2)2、抽油机的结构 (2)2.1游梁 (2)2.2 抽油机的旋转方向 (3)2.3游梁之外的结构件的设计载荷 (3)2.4悬绳器 (11)2.5制动装置 (12)2.6曲柄的极限应力 (13)2.7轴承 (14)参考文献 (15)1、技术规范:型号 320-256-120 悬点额定载荷 KN 116光杆冲程 ㎜ 2130 2590 3005 光杆冲次 次/分 6 9 12 平衡方式 曲柄平衡 减速器额定扭矩 KN ·m 36.16 总传动比 20.807 中心距 ㎜ 950电动机型号 Y250M-8 三角皮带型(5根) C-6300整机外形尺寸 ㎜ 9281×2269×7760 整机重量 Kg 20900 2、抽油机的结构: 2.1游梁2.1.1W=x cbS A(1) (见API 11E 中3.2 ) 式中: W :光杆载荷的游梁额定值 116KN (由设计给定)A :从游梁支架轴承中心到光杆中心线的距离3250mm (由设计给定) x S :截面模数C :从游梁支架轴承中心到平衡器轴承中心的距离2490mm L :游梁最长的横向支撑(取C 或A 的较大值3250mm) G :剪切模量0.81×105MPacb f :弯曲时的压应力 7.579×106 N/m 2,即11200000Ib/in 2(见11E 中的表1)由公式(1)取cb f =75.79×105得:6310579.71011625.3⨯⨯⨯==cb x f AW S =4.97×10-3m 3通过计算,我们选择用HN700×300×24×13/16Mn ,其截面模数x S 为5. 57×10-3m 3 x S =5. 76×10-3m 3 > [x S ]=4.97×10-3m 3 可以满足API 11E 规范的设计要求。

目录第一部分:六杆机构运动与动力分析一.机构分析分析类题目 3 1分析题目 32.分析内容 3 二.分析过程 4 1机构的结构分析 42.平面连杆机构运动分析和动态静力分析 53机构的运动分析8 4机构的动态静力分析18 三.参考文献21第二部分:齿轮传动设计一、设计题目22二、全部原始数据22三、设计方法及原理221传动的类型及选择22 2变位因数的选择22四、设计及计算过程241.选取两轮齿数242传动比要求24 3变位因数选择244.计算几何尺寸25 五.齿轮参数列表26 六.计算结果分析说明28 七.参考文献28第三部分:体会心得29一.机构分析类题目3(方案三)1.分析题目对如图1所示六杆机构进行运动与动力分析。

各构件长度、构件3、4绕质心的转动惯量如表1所示,构件1的转动惯量忽略不计。

构件1、3、4、5的质量G1、G3、G4、G5,作用在构件5上的阻力P工作、P空程,不均匀系数δ的已知数值如表2所示。

构件3、4的质心位置在杆长中点处。

2.分析内容(1)对机构进行结构分析;(2)绘制滑块F的运动线图(即位移、速度和加速度线图);(3)绘制构件3角速度和角加速度线图(即角位移、角速度和角加速度线图);(4)各运动副中的反力;(5)加在原动件1上的平衡力矩;(6)确定安装在轴A上的飞轮转动惯量。

图1 六杆机构方案号L DF(mm)L CE(mm)L CD(mm)L AB(mm)L AC(mm)n1r/minJ S3kg.m2J S4kg.m23 510 575 170 140 375 80 0.22 0.16方案号G1(kg)G3(kg)G4(kg)G5(kg)P工作(N)P空程(N)δ3 14 75 55 80 1400 140 1/40二.分析过程:通过CAD制图软件制作的六杆机构运动简图:图2 六杆机构CAD所做的图是严格按照题所给数据进行绘制的。

并机构运动简图中活动构件的序号从1开始标注,机架的构件序号为0。

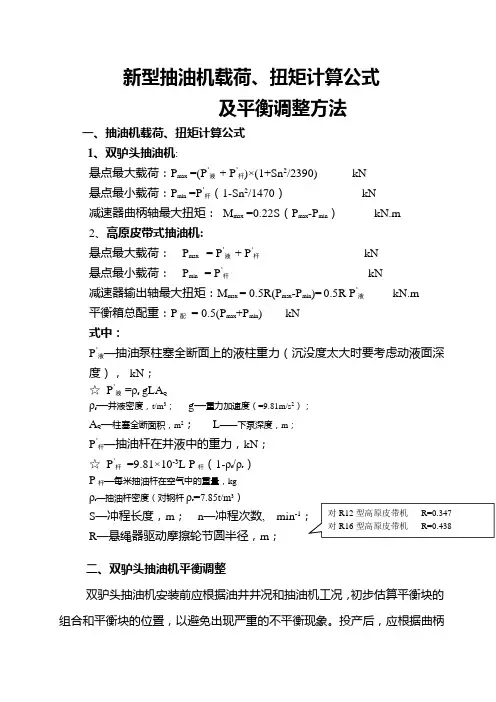

新型抽油机载荷、扭矩计算公式及平衡调整方法一、抽油机载荷、扭矩计算公式1、双驴头抽油机:悬点最大载荷:P max =(P’液+ P’杆)×(1+Sn2/2390) kN悬点最小载荷:P min =P’杆(1-Sn2/1470)kN减速器曲柄轴最大扭矩:M max =0.22S(P max-P min)kN.m2、高原皮带式抽油机:悬点最大载荷:P max= P’液+ P’杆kN悬点最小载荷:P min = P’杆kN减速器输出轴最大扭矩:M max= 0.5R(P max-P min)=0.5R P’液kN.m平衡箱总配重:P配= 0.5(P max+P min) kN式中:P’液—抽油泵柱塞全断面上的液柱重力(沉没度太大时要考虑动液面深度),kN;☆P’液=ρf gLA Qρf—井液密度,t/m3;g—重力加速度(=9.81m/s2);A Q—柱塞全断面积,m2;L——下泵深度,m;P’杆—抽油杆在井液中的重力,kN;☆P’杆=9.81×10-3L P杆(1-ρf/ρr)P杆—每米抽油杆在空气中的重量,kgρr—抽油杆密度(对钢杆ρr=7.85t/m3)ArrayS—冲程长度,m;n—冲程次数, min-1R—悬绳器驱动摩擦轮节圆半径,m;二、双驴头抽油机平衡调整双驴头抽油机安装前应根据油井井况和抽油机工况,初步估算平衡块的组合和平衡块的位置,以避免出现严重的不平衡现象。

投产后,应根据曲柄轴实际净扭矩情况,调整平衡,以保证抽油机在最佳状态下工作,现介绍两种平衡调整的计算方法。

1、安装前初步估算平衡(1)估算所需的平衡力矩M平(据已有数据选用三式之一)M平=0.47×(P'杆-B+P'液/2)×S千牛吨·米M平=0.235×S×(Pmax+Pmin)千牛吨·米M平=0.51×(|M上max|+|M下min|)千牛吨·米式中:P'杆——抽油杆在油液中的重量(千牛吨)P'液——动液面以上,泵柱塞全断面上液柱的重量(千牛吨)S——所用冲程长度(米)M上max,M下min分别为上、下冲程悬点负荷在曲柄轴上产生的载荷扭矩代数和的最大、最小值(千牛顿·米)P′杆=q′LP′液=r·F·e·g Pmax·M上max=[Pmax -B]·TF100·M下min=[Pmin -B]·TF280·式中:q′—每米抽油杆在油液中的重量(千牛顿)L—泵挂深度(米)r—油液密度(千克/米3)e—动液面至井口的深度(米)F—泵柱塞断面积(米2)g—重力加速度值:取g=9.8米/秒2B—抽油机结构不平衡力(千牛顿),查抽油机铭牌或说明书的平衡力矩图解。

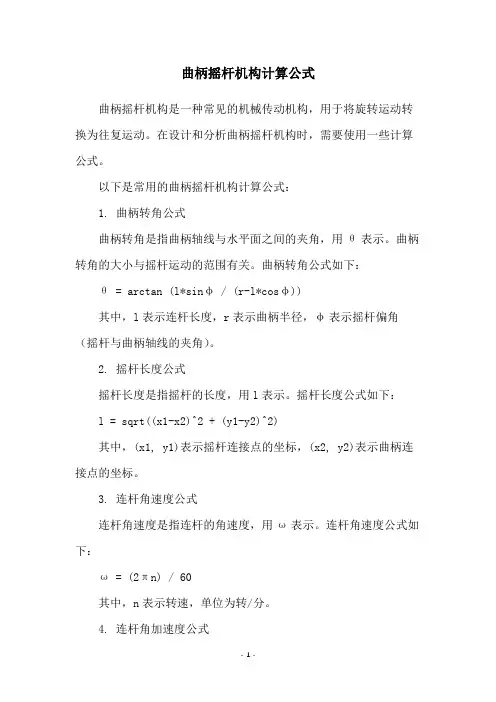

曲柄摇杆机构计算公式

曲柄摇杆机构是一种常见的机械传动机构,用于将旋转运动转换为往复运动。

在设计和分析曲柄摇杆机构时,需要使用一些计算公式。

以下是常用的曲柄摇杆机构计算公式:

1. 曲柄转角公式

曲柄转角是指曲柄轴线与水平面之间的夹角,用θ表示。

曲柄转角的大小与摇杆运动的范围有关。

曲柄转角公式如下:θ = arctan (l*sinφ / (r-l*cosφ))

其中,l表示连杆长度,r表示曲柄半径,φ表示摇杆偏角(摇杆与曲柄轴线的夹角)。

2. 摇杆长度公式

摇杆长度是指摇杆的长度,用l表示。

摇杆长度公式如下:

l = sqrt((x1-x2)^2 + (y1-y2)^2)

其中,(x1, y1)表示摇杆连接点的坐标,(x2, y2)表示曲柄连接点的坐标。

3. 连杆角速度公式

连杆角速度是指连杆的角速度,用ω表示。

连杆角速度公式如下:

ω = (2πn) / 60

其中,n表示转速,单位为转/分。

4. 连杆角加速度公式

连杆角加速度是指连杆的角加速度,用α表示。

连杆角加速度公式如下:

α = (4π^2n^2) / 60

其中,n表示转速,单位为转/分。

以上是曲柄摇杆机构常用的计算公式,对于机构的设计和分析具有重要的指导意义。

抽油机调冲次计算方法[日期:2013-04-18] 来源:作者:机动组[字体:大中小]抽油机调冲次计算方法抽油机的冲次也就是减速箱曲柄的转速计算公式是:冲次=电机额定转速*(电机皮带轮直径/减速器大皮带轮直径)*(减速器小皮带轮直径/抽油机输入轴皮带轮直径)/抽油机减速箱传动比减速器常用皮带轮直径有Φ160、Φ180、Φ200、Φ300、Φ400、Φ500。

电机额定转速因不同厂家电机转差率不同,级数相同的电机转速有差别。

4级电机额定转速约为1440转/分。

6级电机额定转速约为960转/分。

8级电机额定转速约为720转/分。

调整时以电机铭牌为准。

常用抽油机相关参数:胜利油田胜机石油装备有限公司生产的,双驴头型游梁式抽油机。

CYJ10-5-48HB型传动比为28,减速箱主动轴皮带轮直径Φ1050。

CYJS12-5-53HB型传动比31,减速箱主动轴皮带轮直径Φ1050。

下偏杠铃型复合平衡游梁式抽油机。

CYJY12-4.2-73HF型传动比为31.73,减速箱主动轴皮带轮直径Φ1120。

胜利油田孚瑞特石油装备有限责任公司生产的,异相型游梁式抽油机。

CYJ10-4.2-53HB型传动比为31.73,减速箱主动轴皮带轮直径Φ990。

第二石油机械厂生产的,异相型游梁式抽油机。

CYJY10-3-53HB型、CYJY10-4.2-53HB型传动比为30.187,减速箱主动轴皮带轮直径Φ1000。

CYJY12-4.2-73HB型、CYJY12-4.8-73HB型传动比为30,减速箱主动轴皮带轮直径Φ1150.宝鸡石油机械厂生产的,异相型游梁式抽油机。

CYJT12-5-73HB型传动比为31.73,减速箱主动轴皮带轮直径Φ1120。

淄博石油机械制造总厂生产的,异相型游梁式抽油机。

CYJY12-4.8-73HB型传动比为31.713,减速箱主动轴皮带轮直径Φ1200。

徐州石油机械制厂生产的,异相型游梁式抽油机。

CYJY10-3-53HB型传动比为30.1875,减速箱主动轴皮带轮直径Φ1000。

曲柄导杆式抽油机的设计计算

郭登明;艾薇;孟庆沂;黄铜军;张永新

【期刊名称】《石油天然气学报》

【年(卷),期】2004(026)0z2

【摘要】给出了曲柄导杆式抽油机的几何计算、运动计算和动力计算的理论公式.以CYJD12-4.8-73HB型曲柄导杆抽油机为计算实例,论述了曲柄导式抽油机的性能特点,并与常规游粱式抽油机进行了对比.计算结果表明,曲柄导杆式抽油机在满足使用条件下,可节电21%以上,是一种有发展前途的长冲程抽油机.

【总页数】2页(P301-302)

【作者】郭登明;艾薇;孟庆沂;黄铜军;张永新

【作者单位】长江大学机械工程学院,湖北,荆州,434023;长江大学机械工程学院,湖北,荆州,434023;中原油田分公司采油五厂,河南,濮阳,457001;中原油田分公司采油五厂,河南,濮阳,457001;中原油田分公司采油五厂,河南,濮阳,457001

【正文语种】中文

【中图分类】TE933.1

【相关文献】

1.曲柄导杆式抽油机的设计计算 [J], 郭登明;孟庆沂;黄铜军;张永新

2.曲柄摇杆式导苗机构设计及运动学分析 [J], 韩远飞

3.曲柄导杆式扭转疲劳试验机的研究与应用 [J], 唐家兵;吴亚东;姚晓舸;周幼军

4.曲柄导杆式抽油机的设计计算 [J], 郭登明;艾薇;孟庆沂;黄铜军;张永新

5.曲柄导杆式六杆机构抽油机设计计算 [J], 任涛

因版权原因,仅展示原文概要,查看原文内容请购买。

七 对机械传动系统和执行机构进行尺寸计算为了实现具体运动要求,必须对带传动,齿轮传动和导杆机构(插削机构),不完全齿轮机构(即工作台的间歇性旋转机)进行运动学计算和动力学分析。

1 带传动计算(1)确定计算功率C A P K P =这里取安全系数A K =1.2,则1.21113.2C P =⨯=kw(2)选择带的型号 由C P 和主轴转速n 选择平型带。

(3)确定带轮节圆的直径1d 和2d 在这里取1d =200mm ,则:2d =15d ⨯=1000mm(4)确定中心距0a 120120.7d d a 2d d +≤≤+()()即:0840a 2400≤≤2 齿轮传动计算:取1z 22=,21z 5z 225110=⨯=⨯=。

按照要求取m 8=,压力角020α=则1122d z m =228=176m md z m 1108880m m =⨯==⨯=中心距采用标准中心距则 12a m z z /2=822+110/2=528=+⨯()()mm3 曲柄导杆机构设计尺寸计算:1)根据插程和行程速比系数设计机构已知插床机械的插程为100mm ,行程速比系数k=2。

则 极位夹角0k 12118018060k 121θ--==⨯=++图(3)机构运动简图((,)0.01l a v m m m μμμ=)已知插程H=100mm ,AB=60mm ,AD=50mm ,DP=90mm ,由对心曲柄滑块知道AD=H/2=50mm因为极为夹角为060,则01260C B C ∠= 则:曲柄0/cos 3070BC AB =≈mm 。

2)用图解法作机构的运动分析和动态静力分析已知:曲柄的转速n=30 rad/min ,)滑块质量为36kg ,导杆的质量为25kg /m ,其质心转动惯量为2 kg ·2m ,力臂d=20mm ,工作阻力F=2000N 。

速度分析:根据已知条件,首先对C 点进行分析求解。

10.57035c BC v l ω=⋅=⨯=mm/s 又有 11c c c c v v v =+方向:A C ⊥ B C ⊥ //C D大小: ? 已知 ?所以可以用作图法求解。