公差配合及形位公差

- 格式:pptx

- 大小:435.27 KB

- 文档页数:40

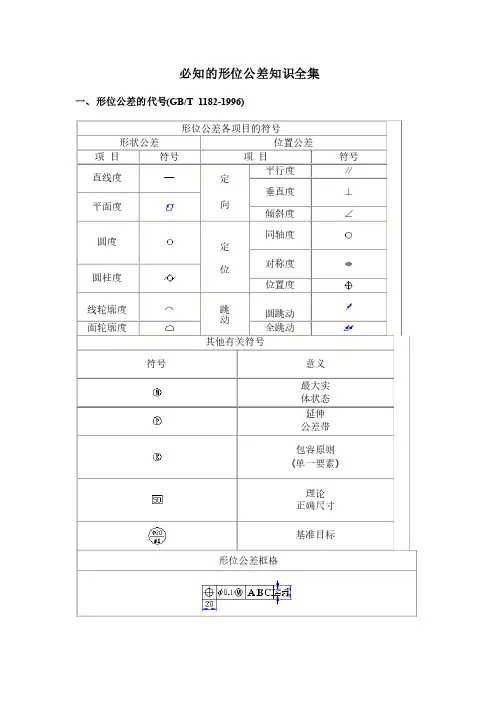

必知的形位公差知识全集一、形位公差的代号(GB/T 1182-1996)形位公差各项目的符号形位公差各项目的符号形状公差形状公差 位置公差位置公差 项 目 符号符号项 目 符号符号直线度直线度 — 定向 平行度平行度∥ 垂直度垂直度 ⊥ 平面度平面度倾斜度倾斜度 ∠ 圆度圆度定位同轴度同轴度对称度对称度 圆柱度圆柱度 位置度位置度线轮廓度线轮廓度 ⌒ 跳动圆跳动圆跳动 面轮廓度面轮廓度全跳动全跳动其他有关符号其他有关符号符号符号 意义意义 最大实最大实体状态体状态延伸延伸 公差带公差带包容原则包容原则 (单一要素)理论理论 正确尺寸正确尺寸基准目标基准目标形位公差框格形位公差框格公差框格应水平或垂直绘制,其线型为细实线。

公差框格分为两格或多格,框格内从左到右填写的内容:分为两格或多格,框格内从左到右填写的内容:第一格为形位公差符号;第二格为形位公差值和有关符号;第三格及以后为基准代号字母和有关符号。

号;第三格及以后为基准代号字母和有关符号。

(h 为图样中采用字体的高度)为图样中采用字体的高度)基准代号基准代号注:形位公差符号的线型宽度为b /2~b (b 为粗实线宽),但跳动符号的箭头外的线是细实线。

二、形状、位置公差带的定义和图例说明 GB/T 1182-1996 1 直 线 度a. 在给定平面内的公差带定义——公差带是距离为公差值t 的两平行直线之间的区域。

间的区域。

b. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t 的两平行平面之间的区域;的两平行平面之间的区域;当给定互相垂直的两个方向时,当给定互相垂直的两个方向时,当给定互相垂直的两个方向时,公差带是正截面公差带是正截面尺寸为公差值t 1×t 2的四棱柱内的区域。

的四棱柱内的区域。

c. 在任意方向上的公差带定义——公差带是直径为公差值t 的圆柱面内的区域。

的圆柱面内的区域。

图例:图例:1) 圆柱表面上任一素线必须位于轴向平面内,距离为公差值0.02的两平等直线之间。

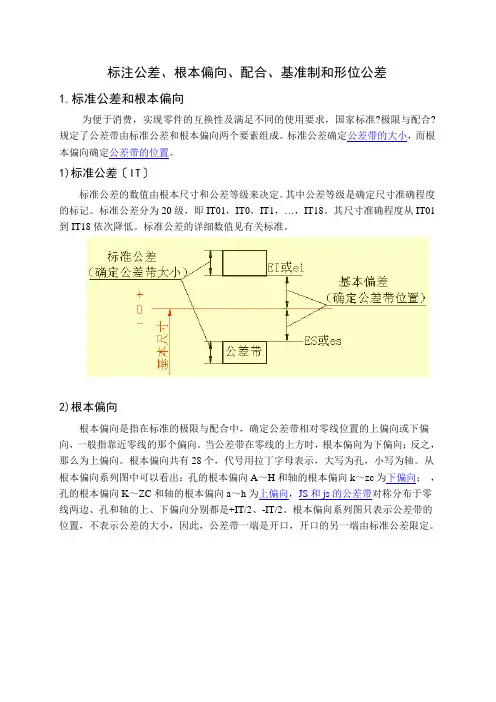

标注公差、根本偏向、配合、基准制和形位公差1.标准公差和根本偏向为便于消费,实现零件的互换性及满足不同的使用要求,国家标准?极限与配合?规定了公差带由标准公差和根本偏向两个要素组成。

标准公差确定公差带的大小,而根本偏向确定公差带的位置。

1)标准公差〔IT〕标准公差的数值由根本尺寸和公差等级来决定。

其中公差等级是确定尺寸准确程度的标记。

标准公差分为20级,即IT01,IT0,IT1,…,IT18。

其尺寸准确程度从IT01到IT18依次降低。

标准公差的详细数值见有关标准。

2)根本偏向根本偏向是指在标准的极限与配合中,确定公差带相对零线位置的上偏向或下偏向,一般指靠近零线的那个偏向。

当公差带在零线的上方时,根本偏向为下偏向;反之,那么为上偏向。

根本偏向共有28个,代号用拉丁字母表示,大写为孔,小写为轴。

从根本偏向系列图中可以看出:孔的根本偏向A~H和轴的根本偏向k~zc为下偏向;,孔的根本偏向K~ZC和轴的根本偏向a~h为上偏向,JS和js的公差带对称分布于零线两边、孔和轴的上、下偏向分别都是+IT/2、-IT/2。

根本偏向系列图只表示公差带的位置,不表示公差的大小,因此,公差带一端是开口,开口的另一端由标准公差限定。

根本偏向和标准公差,根据尺寸公差的定义有以下的计算式:ES=EI+IT 或EI=ES-IT ei=es-IT或es=ei+IT孔和轴的公差带代号用根本偏向代号与公差带等级代号组成。

2.配合根本尺寸一样的、互相结合的孔和轴公差带之间的关系,称为配合。

根据使用要求的不同,孔和轴之间的配合有松有紧,因此国标规定配合种类:1〕间隙配合孔与轴装配时,有间隙〔包括最小间隙等于零〕的配合。

孔的公差带在轴的公差带之上。

2〕过渡配合孔与轴装配时,可能有间隙或过盈的配合。

孔的公差带与轴的公差带互相交叠。

3〕过盈配合孔与轴装配时有过盈〔包括最小过盈等于零〕的配合。

孔的公差带在轴的公差带之下。

3.基准制在制造配合的零件时,使其中一种零件作为基准件,它的根本偏向一定,通过改变另一种非基准件的根本偏向来获得各种不同性质配合的制度称为基准制。

公差与配合形位公差表公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值基本尺寸mm公差等级IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12轴的极限偏差(基本尺寸由于大于10至315mm)形状和位置公差(摘自GB1182~1184-80)形位公差符号分类形状公差位置公差项目直线度平面度圆度圆柱度平行度垂直度倾斜度同轴度对称度位置度圆跳动全跳动符号圆度和圆柱度公差μm主参数d(D)图例公差等级主参数d(D) mm应用举例>6~10>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315>315~400>400~5005 1.5 2 2.5 2.5 3 4 5 7 8 9 10安装E、C级滚动轴承的配合面,通用减速器的轴颈,一般机床的主轴。

6 2.5 3 4 4 5 6 8 10 12 13 157 4 5 6 7 8 10 12 14 16 18 20千斤顶或压力油缸的活塞,水泵及减速器的轴颈,液压传动系统的分配机构8 6 8 9 11 13 15 18 20 23 25 279 9 11 13 16 19 22 25 29 32 36 40 起重机、卷扬机用滑动轴承等10 15 18 21 25 30 35 40 46 52 57 63直线度和平面度公差μm 主参数L图例公差等级主要参数L mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 2 2.5 3 4 56 8 10 12 15普通精度的机床导轨6 3 4 5 6 8 10 12 15 20 257 5 6 8 10 12 15 20 25 30 40轴承体的支承面,减速器的壳体,轴系支承轴承的接合面8 8 10 12 15 20 25 30 40 50 609 12 15 20 25 30 40 50 60 80 100辅助机构及手动机械的支承面,液压管件和法兰的连接面10 20 25 30 40 50 60 80 100 120 150平行度、垂直度和倾斜度公差μm主参数L、d (D)图例公差等级主参数L、d(D)mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 56 8 10 12 15 20 25 30 40 垂直度用于发动机的轴和离合器的凸缘,装D、E级轴承和装C、D级轴承之箱体的凸肩6 8 10 12 15 20 25 30 40 50 60 平行度用于中等精度钻模的工作面,7~10级精度齿轮传动壳体孔的中心线7 12 15 20 25 30 40 50 60 80 100 垂直度用于装F、G 级轴承之壳体孔的轴线,按h6与g6连接的锥形轴减速机的机体孔中心线8 20 25 30 40 50 60 80 100 120 150 平行度用于重型机械轴承盖的端面、手动传动装置中的传动轴同轴度、对称度、圆跳动和全跳动公差确良μm 主参数d(D)、B、L图例公差等级主参数d(D)、B、Lmm应用举例>3~6 >6~10>10~18>18~30>30~50>50~120>120~250>250~5005 3 4 56 8 10 12 15 6和7级精度齿轮轴的配合面,较高精度的快速轴,较高精度机床的轴套6 5 6 8 10 12 15 20 257 8 10 12 15 20 25 30 40 8和9级精度齿轮轴的配合面,普通精度高速轴(100r/min 以下),长度在1m 以下的主传动轴,起重运输机的鼓轮配合孔和导轮的滚动面M 12 15 20 25 30 40 50 60 表面粗糙度表面粗糙度R a值的应用范围粗糙度代号光洁度代号表面形状、特征加工方法应用范围ⅠⅡ除净毛刺铸、锻、冲压、热轧、冷轧用于保持原供应状况的表面微见刀痕粗车,刨,立铣,平铣,钻毛坯粗加工后的表面可见加工痕迹车,镗,刨,钻,平铣,立铣,锉,粗铰,磨,铣齿比较精确的粗加工表面,如车端面、倒角微见加工痕迹车,镗,刨,铣,刮1~2点/cm2,拉,磨,锉滚压,铣齿不重要零件的非结合面,如轴、盖的端面,倒角,齿轮及皮带轮的侧面、平键及键槽的上下面,轴或孔的退刀槽看不见加工痕迹车,镗,刨,铣,铰,拉,磨,滚压,铣齿,刮1~2点/cm2IT12级公差的零件的结合面,如盖板、套筒等与其它零件联接但不形成配合的表面,齿轮的非工作面,键与键槽的工作面,轴与毡圈的摩擦面可辨加工痕迹的方向车,镗,拉,磨,立铣,铰,滚压,刮3~10点/cm2IT8~IT12级公差的零件的结合面,如皮带轮的工作面,普通精度齿轮的齿面,与低精度滚动轴承相配合的箱体孔微辨加工痕迹的方向铰,磨,镗,拉,滚压,刮3~10点/cm2IT6~IT8厅级公差的零件的结合面;与齿轮、蜗轮、套筒等的配合面;与高精度滚动轴承相配合的轴颈;7级精度大小齿轮的工作面;滑动轴承轴瓦的工作面;7~8 级精度蜗杆的齿面不可辨加工痕迹的方向布轮磨,磨,研磨,超级加工IT5、IT6级公差的零件的结合面,与C级精度滚动轴承配合的轴颈;3、4、5级精度齿轮的工作面暗光泽面超级加工仪器导轨表面;要求密封的液压传动的工作面;塞的外表面;活汽缸的内表面为▽5,R a的最大允许值取6.3。

尺寸公差和形位公差相互关系遵循的基本原则是尺寸公差和形位公差是机械零件制造过程中非常重要的概念。

尺寸公差指的是零件制造时,由于生产和测量等各种因素的影响,所造成的实际尺寸与设计尺寸之间的差异范围。

而形位公差则是指零件制造时,由于各种因素的影响,所造成的零件实际位置与设计位置之间的差异范围。

在实际的零件制造过程中,尺寸公差和形位公差是密不可分的。

在进行公差设计时,需要根据零件的功能、工艺要求、生产和检测设备等多个因素进行合理的选择。

尺寸公差和形位公差的选择应当互相影响。

一方面,尺寸公差的大小会影响形位公差的选择。

如果尺寸公差过大,那么就需要选择较小的形位公差,这样才能保证零件的定位精度满足要求。

另一方面,形位公差的选择也会影响尺寸公差的大小。

形位公差的大小会影响零件在生产和使用时的定位精度,从而影响到零件的尺寸公差。

因此,在进行公差设计时,需要进行全面分析和综合考虑,以达到零件制造的最佳效果。

在进行公差设计时,还需要考虑零件的功能和使用要求。

不同的零件具有不同的功能和使用要求,其公差设计也有所不同。

例如,高精度的配合零件、运动精度要求高的零件、承受强大载荷的零件等,在公差设计时需要考虑更加严格的公差要求。

而一些普通的机械零件,则可以采用较为宽松的公差。

需要注意的是,在进行公差设计时,需要遵循技术标准和规范,以确保制造的零件的符合质量要求和验收标准。

同时,公差设计也需要和生产设备和检测设备等进行匹配,使制造和测量更加方便和准确。

综上所述,尺寸公差和形位公差的选择应当互相影响,同时需要考虑不同的功能和使用要求。

进行公差设计时,需要全面分析和综合考虑,遵循技术规范和标准,确保制造的零件的符合质量要求。

常用公差及配合一.极限与配合二.形状和位置公差三.零件公差的设置四.尺寸链一. 极限与配合.1.术语与定义1.1偏差1.1.1 零线---在极限与配合图解中,表示根本尺寸的一条直线.以其为基准确定偏差和公差;1.1.2 偏差---某一尺寸(实际尺寸,极限尺寸等)减其根本尺寸所得的代数差;1.1.3 极限偏差---上偏差和下偏差;a. 上偏差---最大极限尺寸减其根本尺寸所得代数差;b. 下偏差---最小极限尺寸减其根本尺寸所得代数差.1.1.4 根本偏差---确定公差带相对零线位置的那个极限偏差,它可以是上偏差或下偏差,一般为靠近零线的那个偏差.( 图一)1.2 公差1.2.1 尺寸公差---最大极限尺寸减最小极限尺寸之差,或上偏差减去下偏差之差.公差是尺寸允许的变动量,是一个没有符号的绝对值.1.2.2 标准公差---极限与配合制中,所规定的任一公差. 〞IT〞为〞国际公差〞的符号.1.2.3 标准公差等级---极限与配合制中,同一公差等级对所有根本尺寸的一组公差被认为具有同等准确程度,例: IT 71.2.4公差带---在公差带图解中,由代表上偏差和下偏差或最大极限尺寸和最小极限尺寸的两条直线所限定的一个区域,由公差大小和其相对零线的位置来确定.1.3 配合1.3.1 间隙---孔的尺寸减去相配合的轴的尺寸之差为正.a. 最小间隙---在间隙配合中,孔的最小极限尺寸减轴的最大极限尺寸之差.b. 最大间隙---在间隙配合或过度配合中孔的最大极限尺寸减轴的最小极限尺寸之差.1.3.2 过盈---孔的尺寸减去相配合的轴的尺寸之差为负.a. 最小过盈---在过盈配合中,孔的最大极限尺寸减轴的最小极限尺寸之差b. 最大过盈---在过盈配合或过度配合中,孔的最小极限尺寸减轴的最大极限尺寸之差1.3.3 配合---根本尺寸一样的,相互结合的孔和轴公差带之间的关系.a. 间隙配合---具有间隙(包括最小间隙等于零)的配合.b. 过盈配合---具有过盈(包括最小过盈等于零)的配合.c. 过渡配合---可能具有间隙或过盈的配合.1.4 极限尺寸判断原那么1.4.1 最大实体极限---对应于孔或轴最大实体尺寸的那个极限尺寸,即轴的最大极限尺寸孔的最小极限尺寸.最大实体尺寸是孔或轴具有的允许的材料量为最多时状态下的极限尺寸.1.4.2 最小实体极限---对应于孔或轴最小实体尺寸的那个极限尺寸,即轴的最小极限尺寸孔的最大极限尺寸.最小实体尺寸是孔或轴具有的允许的材料量为最少时状态下的极限尺寸.( 图二)( 图三 )( 图四 )( 图五 )2.根本规定 2.1 表示2.1.1 公差带的表示---公差带用根本偏差的字母和公差等级的数字表示.例如:H7 ,h8.2.1.2 注公差尺寸的表示:注公差的尺寸用根本尺寸后跟所要求的公差带或(和)对应的偏差值表示. 例如: ψ35 H7 35+0.25ψ35 h8 45-0.152.1.3 配合的表示---配合用一样的根本尺寸后跟孔,轴公差带表示.孔或轴用分数形式表示ψ35 H7/g6. 2.2 注公差尺寸的解释.2.2.1 公差标准按GB/T4249的工件.a. 线性尺寸公差---线性尺寸公差仅控制要素的局部实际尺寸(两点法测量),不控制要素本身的形状误差(如圆柱要素的圆度和轴线直线度误差或平行平面要素的平面度误差).尺寸公差也不能控制单一要素的几何相关要素.b. 包容要求---结合零件具有配合功能的单一要素,不管是圆柱外表还是两平行外表,图样上应在其尺寸极限偏差或公差带代号之后加注符号〞○E 〞,0 0这说明尺寸和形状彼此相关,并且不能超越以工件最大实体尺寸形成的理想包容面.2.2.2 公差际注不按GB/T 4249的工件.a.对孔---与实际孔外表内接的最XX想圆柱体直径应不小于孔的最大实体极限,孔上任何位置的最大直径应不超出孔的最小实体极限;b.对轴---与实际轴外表外接的最小理想圆柱体直径应不大于轴的最大实体极限,轴上任何位置的最小直径应不小于轴的最小实体极限.即如果工件处处位于最大实体极限,那么该工件将具有理想的圆和直线,即理想圆柱.除另有规定外,在上述要求的条件下,理想圆柱误差可到达给定的直径公差的全值.3 标准公差与根本偏差.3.1 标准公差值与根本尺寸是按根本尺寸段计算的,为减少公差数目,统一标准公差值进展了尺寸分段.对于每一个尺寸段中不同的根本尺寸,同一公差等级的标准公差值都相等.3.2 标准公差国标上规定根本尺寸到500mm内规定共20个标准公差等级.根本尺寸大于500~3150内规定共18个标准公差等级.3.3 根本偏差轴的根本偏差和孔的根本偏差.轴的根本偏差---一般是最靠近零线的那个极限偏差.4. 公差带和配合的选择4.1 规定和标准化公差带和配合,可优化力量品种及规格.4.2 线性尺寸线性尺寸的一般公差系指在一般加工条件下可保证的公差,采用一般公差的尺寸,尺寸后不注出极限偏差.二, 形状及位置公差.2.1.1 要素---构成零件几何特征的点﹑线﹑面.2.1.2 理想要素---具有几何意义的要素.实际要素---零件上实际存在的要素.基准要素---用来确定被测要素方向或(和)位置的要素.被测要素---给出了形状或(和)位置公差的要素.分为单一要素和关联要素.单一要素---仅对其本身给出形状公差要求的要素,即一个点,一个圆柱面,一个平面,轴线和中心平面等.关联要素---对其它要素有功能关系的要素.轮廓要素---组成轮廓的点﹑线﹑面.中心要素---与要素有对称关系的点﹑线﹑面.如轴线,中心线,中心平面和中心点等.2.2 形位公差2.2.1 形状公差---单一实际要素的形状所允许的变动全量(有基准要求的轮廓度除外)形状公差是图样上给定的,如测得零件实际形状误差小于形状公差值,那么零件的形状合格.2.2.2 位置公差---关联实际要素的位置对基准所允许的变动全量.位置公差是图样上给定的,如测得零件实际位置误差小于位置公差值,那么零件的位置合格.2.2.3 零形位公差---被测要素采用最大实体要求或最小实体要求时,其给出的形位公差值为零.2.2.4 定向公差---关联实际要素对基准在方向上允许的变动全量. 2.2.5 定位公差---关联实际要素对基准在位置上允许的变动全量.2.2.6 跳动公差---关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量.3. 公差带定义 3.1 形状公差给定平面直线度 给定方向任意方向平面度圆度圆柱度无基准要求的线轮廓度无基准要求的面轮廓度3.1.1 直线度3.1.1.1 给定平面的直线度( 图六 )公差带是距离为公差值t(0,1)的两行直线之间的区域輪廓度形狀公差( 图七)被测外表的素线必须位于平行于图样所示投影面且距离为公差值为0.1的两平行直线内.3.1.1.2 给定方向的直线度( 图八)公差带是距离为公差值t的两平行平面之间的区域.( 图九)被测圆柱面的任一素线必须位于距离为公差值0.02的两平行平面之内3.1.1.3 任意方向的直线度( 图十)在公差值前加注Ø,公差带是直径为t的圆柱面内的区域,( 图十一)Ød圆柱体的轴线必须位于直径为公差值0.04的圆柱面内.3.1.2 平面度( 图十二)公差带是距离为公差值t的两平行平面之间的区域,( 图十三)上外表必须位于距离为公差值0.1的两平行平面内.外表上任意100×100的X围,必须位于距离为公差值0.1的两平行平面内.3.1.3 圆度( 图十四)公差带是在同一正截面上半径差为公差值t的两同心圆之间的区域.( 图十五)在垂直于轴线的任一正截面上,该圆必须位于半径差为公差值0.02的两同心圆之间.3.1.4圆柱度( 图十六)公差带是半径差为公差值t的两同轴圆柱面之间的区域.( 图十七)圆柱面必须位于半径差为公差值0.05的两同轴的圆柱面之间.3.1.5 轮廓度( 图十八 )公差带是包络一系列直径为公差值t 的圆的两包络线之间的区域,诸圆圆心应位于理想的轮廓上,注:当被测轮廓线相对基准有位置要求时,其理想轮廓线系指相对于基准为理想位置的理想轮廓线.有基准要求的线轮廓度属位置公差.( 图十九 )在平行于正投影面的任一截面上,实际轮廓线必须位于包络一系列直径为公差值0.04,且圆心在理论正确几何形状的在线的圆的两包络线之间. 3.2 位置公差有基准要求的线轮廓度有基准要求的面轮廓度 一个方面线对线相互垂直的两个方面 线对面任意方面面对线面对面 线对线 一个方向輪廓公差 平行度 定向公差 垂直度线对面相互垂直的两个方向 面对线任意方向 面对面 线对线 线对面 面对线 面对面 点的同心度 轴线的同轴度 线对线 线对面 面对线 面对面 给定平面任意方向 一个方向线的位置度相互垂直的两个方向 任意方向平面或中心平面的位置度复合位置度径向跳动端面圆跳动 斜向圆跳动斜向(给定角度的)圆跳动 径向全跳动 端向全跳动3.2.1 平行度3.2.1.1 ○a 线对线平行度公差(一个方向) 位 置 公 差( 图二十)公差带是距离为公差值t且平行于基线,位于给定方向上的两平行平面之间的区域.( 图二十一)ØD的轴线必须位于距离为公差值0.1,且在垂直方向平行于基准轴线的两平行平面之间.○b线对线平行度公差(相互垂直两个方向)( 图二十二)公差带是两对相互垂直的距离分别为t1和t2,且平行于基线的两平行平面之间的区域.(图二十三)被测轴线必须位于距离分别为公差值0.2和0.1的在给定的互相垂直方向上,且平行于基准轴线的两组平行平面之间.○c任意方向( 图二十四)在公差值前加注Ø,公差带是直径为公差值t,且平行于基准直线(或轴线)的圆柱面内的区域.( 图二十五)被测轴线必须位于直径为公差值0.1,且平行于基准轴线的圆柱面内.注意:尺寸位置,平行度的标准是不同的.3.2.1.2 线对面平行度公差.( 图二十六)公差带是距离为公差值t,且平行于基准平面的两平行平面之间的区域.( 图二十七)孔的轴线必须位于距离为公差值0.03,且平行于基准平面的两平行平面之间.3.2.1.3 面对线平行度公差:( 图二十八)公差带是距离为公差值t,且平行于基线的两平行平面之间的区域.( 图二十九)被测外表必须位于距离为公差值0.05,且平行于基准轴线的两平行平面之间3.2.1.4 面对面平行度公差( 图三十)公差带是距离为公差值t,且平行于基准面的两平行平面之间的区域.( 图三十一)被测外表必须位于距离为公差值0.05,且平行于基准平面的两平行平面之间.注意:基准○A的标准及位置.3.2.2 垂直度3.2.2.1 线对线垂直度公差( 图三十二)公差带是距离为公差值t,且垂直于基线的两平行平面之间的区域.( 图三十三)被测轴线必须位于距离为公差值0.05,且与基线垂直的两平行平面之间.3.2.2.2 线对面垂直度公差.○a一个方向.( 图三十四)在给定方向上,公差带是距离为公差值t,且垂直于基准面的两平行平面之间的区域.( 图三十五)Ød 的轴线必须在给定的投影方向上,位于距离为公差值0.1,且垂直于基准平面的两平行平面之间.○b相互垂直的两个方向( 图三十六)公差带是分别垂直于给定方向的距离分别为t 1和t 2,且垂直于基准面的两平行平面之间的区域.( 图三十七)Ød轴线必须位于分别垂直于给定方向的距离分别为公差值0.1和0.2的互相垂直,且垂直于基准平面的两对平行平面之间.○c任意方向( 图三十八)公差值前加注Ø,公差带是直径为公差值t,且垂直于基准面的圆柱面内的区域.( 图三十九)Ød 的轴线必须位于直径为公差值0.05,且垂直于基准平面的圆柱面内.注意:尺寸的位置及标准.3.2.2.3 面对线垂直度公差( 图四十)公差带是距离为公差值t,且垂直于基线的两平行平面之间的区域.( 图四十一)被测面必须位于距离为公差值0.05,且垂直于基准轴线的两平行平面之间.3.2.2.4 面对面垂直度公差( 图四十二)公差带是距离为公差值t,且垂直于基准面的两平行平面之间的区域.( 图四十三)外表必须位于距离为公差值0.05,且垂直于基准平面的两平行平面之间.3.2.3 同轴度3.2.3.1 点的同心度公差( 图四十四)公差带是直径为公差值Øt,且于基准圆心同心的圆内的区域.( 图四十五)Ød的圆心必须位于直径为公差值0.2,且于基准圆心同心的圆内.3.2.3.2 轴线的同轴度公差( 图四十六)公差带是公差值Øt的圆柱面内的区域,该圆柱面的轴线与基准轴线同轴基準軸線( 图四十七)Ød的轴线必须位于直径为公差值0.1,且与基线同轴的圆柱面内.3.2.4 对称度( 图四十八)公差带是距离为公差t,且相对基准中心平面(或中心线,轴线)对称配置的两平行平面(或直线)之间区域.( 图四十九)图示ØD的轴线必须位于距离为公差值0.1,且相对公共基准中心平面A-B对称配置的两平行平面之间.3.2.5 圆跳动公差3.2.5.1 径向圆跳动.( 图五十)公差带是在垂直于基准轴线的任一测量平面内,半径差为公差值t,且圆心在基准轴在线的两个同心圆之间的区域.( 图五十一)Ød圆柱面绕基准轴线作无轴向移动回转时,在任一测量平面内的径向跳动量均不得大于公差值0.05.3.2.5.2 端面圆跳动公差( 图五十二)公差带是在与基准轴线同轴的任一半径位置的测量圆柱面上沿母线方向距离为t的两圆之间的区域.( 图五十三)当被测件绕基准轴线无轴向移动旋转一周时,在被测面上任一测量直径处的轴向跳动量均不得大于公差值0.05.3.2.6 全跳动3.2.6.1 径向全跳动公差( 图五十四)公差带是半径差为公差值t,且与基线同轴的两圆柱面之间的区域.( 图五十五)Ød外表绕基准轴线作无轴向移动地连续回转,同时,指示计作平行于基准轴线方向的直线移动,在Ød整个外表上的跳动量不得大于公差值0.2.3.2.6.2 端面全跳动( 图五十六)公差带是距离为公差值t,且与基准轴线垂直的两平行平面之间的区域.( 图五十七)端面绕基准轴线作无轴向移动地连续回转,同时,指示计作垂直于基准轴线方向的直线移动,此时,在整个端面上的跳动量不得大于0.05.4.形位公差的标注4.1 形位公差标注的原那么4.1.1 对形位公差有特殊要求时,应在图样中按规定标注,以下情况时图样上可不标注形位公差.a. 由尺寸公差直接控制的工程,如公差值允许在尺寸公差值X围内时可不标注,例如圆度公差;b. 一般设备所能控制的形位误差可以满足设计要求时,在图样上可不标注,由未注形位公差控制;c. 对于标准件,其形位公差已有相应标准时,只需注出相应的标准代号.4.1.2 图样中形位公差一般采用框格代号标准,在以下无法采用框格代号标注的情况时,才允许在图样中用文字说明.a. 由于要求特殊,为现有形位公差所不能概括时;b. 采用框格代号确实复杂,还不如用文字说明时.c. 在用文字表达的技术文件中,在说明形位公差的要求时,可采用文字说明,但要求内容完整,用词严谨.4.1.3 图样中给定的形位公差,仅表达对要素完工时的要求,应根据零件功能来确定.一般不限制工艺和检测方法.如需指定制造或检测方法,那么应另加说明.4.2 基准符号的标注方法.4.2.1 基准符号由基准字母,圆圈,短粗线和联机组成.圆圈内填写大写拉丁字母,,为了防止误解,不得要用E,I,J,M,O,P,L,R,F.字母高度应与图样中字体一样.( 图五十八)无论基准符号在图样中的方向如何,圆圈内的字母都应水平书写.4.2.2 基准部位必须画出基准符号,并在公差框格中注出基准字母,由两个或以上要素组成的基准体系,基准字母按公差框格不能直接与基准相连.( 图五十九)4.2.3 基准目标的指引线必要时允许曲折一次.( 图六十)4.3 被测要素的标准方法4.3.1 当被测要素为轮廓线或外表时,指引线的箭头应指在该要素的轮廓线或共引出线上,并应明显地与尺寸线错开.( 图六十一)注:指引线的箭头不得与尺寸线对齐,应与尺寸线至少错开4mm.4.3.2 当被测要素为实际外表时,指引线的箭头可置于带点的参考在线,该点指在实际外表上.( 图六十二)注:不可漏标圆点.4.3.3 当被测要素为轴线,球心或中心平面时,指引一的箭头应与该要素的尺寸线对齐.注: a.当箭头与尺寸线的箭头重迭时,可代替尺寸线的箭头;b.假设中心要素尺寸线于图样中其它处出现过,那么指示箭头可与该要素的空白尺寸线对齐.( 图六十三)c.指引线的箭头不能直接指向中心线;( 图六十四)d.当被测要素为圆锥体的轴线时,指引线的箭头应与圆锥体的直径尺寸线(大端或小端)对齐;e.如直径尺寸不能明显地区别是圆锥体与圆柱体时,那么应在圆锥体内画出空白的尺寸线.并将指引线的箭头与该空白的尺寸线对齐;( 图六十五)f.如圆锥体采用角度尺寸标注,那么指引线的箭头应对着角度尺寸线画出.( 图六十六)4.4 基准要素的标注方法.4.4.1 当基准要素为轮廓线或外表时,基准符号应置于该要素的轮廓线或其引出线标注,并应明显地与尺寸线错开.( 图六十七)( 图六十八)a. 对于轮廓要素,基准应与尺寸线至少错开4mm.b. 基准符号的短线不能直接与公差框格相连.4.4.2 基准符号可置于用圆点指向实际外表的参考在线.( 图六十九)注:不可漏标圆点.4.4.3 当基准要素是轴线或中心平面或由带尺寸的要素确定的点时,基准符号的联机应与该要素的尺寸线对齐.( 图七十)( 图七十一)注: a.当基准符号与尺寸线的箭头重迭时,可代替尺寸线的箭头.b.基准符号不能直接标在中心线.4.4.4 由两个要素组成的公共基准,在公差框格的第三格内填写与基准字母一样的两字母,字母之间用短横线隔开.( 图七十二)注:凡由两个或两个以上的要素构成一独立基准号,都称为公共基准,例如公共轴线,公共平面,公共对称平面等.4.4.5 当基准采用三基准体系中两个或三个基准平面时,应在公差框格中自第三格开场,按基准的优先序从左到右每格内顺序写相应的基准字母.( 图七十三)注: a.第一基准---最大或最主要的外表(定位时应有三点接触)b. 第二基准---次大或次要外表(定位时应有二点接触).4.4.6 当基准要素为中心孔时,基准符号可标注在中心孔引出线的下方.( 图七十四)注:当中心孔用代号标注时,那么基准符号与中心孔代号一起标注.当中心孔用局部放大图直接绘出时,那么基准符号标注在角度尺寸在线.( 图七十五)4.4.7 当基准要素为圆锥体轴线时,基准符号的联机与圆锥体端(或小端)直径尺寸线对齐.( 图七十六)注○1如直径尺寸不能明显地区别圆锥与圆柱体时,那么在圆锥体内画出空白尺寸线,并将基准符号与该空白尺寸线对齐;( 图七十七)○2如圆锥体采用角度尺寸标注,那么基准符号应对着该角度尺寸线画出;( 图七十八)○3基准符号的联机必须与基准要素垂直.三.零件公差的设置.1.标准零件:弹簧,齿轮,轴承.螺丝等.2.胶件零件( 参考附页一TTA标准)3.橡胶零件( 参考附页二TTA标准)4.五金零件( 参考附页三TTA标准)四.尺寸链.1.尺寸链的根本术语○1尺寸链---零件加工或机器装配过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链;○2环---列入尺寸链中的每一个尺寸称为环;○3封闭环---尺寸链中在加工过程或装配过程最后自然形成的一环;○4组成环---在尺寸链中对封闭环有影响的全部环;○a增环---在尺寸链的组成环中,由于该环的变动而引起封闭环的同向变动;○b减环---在尺寸链的组成环中,由于该环的变动而引起封闭环的反向变动;○c补偿环---在尺寸链中预先选定的某一组成环,可以改变其大小或位置,使封闭环到达规定要求,该组成环称为补偿环;○5传递系数---表示各组成环对封闭环影响大小的系数,传递系数值等于组成环在封闭环上引起的变动量对该组成环本身动量之比. 2. 尺寸链的计算方法. 2.1 尺寸,公差和计算参数.2.2.1 封闭环根本尺寸L0= Σεi L i( 下角标〞o 〞表示封闭环;〞i 〞表示组成环及其序号 ) 2.2.2 封闭环中间偏差.△0= Σεi (△i +e i )当ei=0时, △0= Σεi △Imi=1m i=1 Ti 2 mi=12.2.3 封闭环极限偏差ES o = △o + 1/2T oEI o= △o + 1/2T o2..2.4 封闭环极限尺寸L omax= L0 + ES0L omix= L0 + EI02.2.5 组成环极限偏差ES i= △I + 1/2T iEI i= △I + 1/2T i2.2.6 组成环极限尺寸L imax= L+ ES iL imin=L i + EIi2.2.7 封闭环公差2.2.7.1 极值公差在给定各组成环公差的情况下,按此计算的封闭环公差T oL,共公差值最大. 2.2.7.2 统计公差当K0=K i=1时,得平方公差.在给定各组成环公差的情况下,按此计算的封闭平方公差T OQ,其公差值最小, 使K0=1,K i=K时,得当量公差.它是统计公差T os的近似值T OC>T OS>T OQ2.2.8 组成环平均公差2.2.8.1 极值公差对于直线尺寸链|εi | =1,那么在给定封闭环公差的情况下,按上计算的组成环平均公差T avL,其公差值最小.2.2.8.2 统计公差当K0=K1=1时,得组成环平均平方公差.直线尺寸链|εi | =1,那么在给定封闭环公差的情况下,按此计算的组成环平均平方公差T AVQ,其公差值最大.使K0=1,K i=K时,得组成环平均当量公差.直线尺寸链|εi | =1那么它是统计公差T avs的近似值T avc<T avs<T avQ2.3 尺寸举例(图 七 十 九 )2.3.1 根本尺寸计算L 0=L 3-(L 1+L 2+L 4+L 5)=43-(30+5+3+5)=02.3.2 公差计算(mm 单位): 封闭环(L 0)极限偏差ES 0=0.35, EI 0=0.10封闭环中间偏差 △0=1/2(0.35+0.10)=0.225封闭环公差 T 0=0.35-0.10=0.25组成环尺寸L 1=30,L 2=5,L 4=3,L 5=5各组成环传递系数ε1=ε2=ε4=ε5=-1ε3=1( 直线环传递系数为 |±1| 增环+1,减环为-1)组成环L 4是标准环L4=3 2.3.2.1 完全互换法1/. 各组成环平均极值公差为T avL =T 0/m=0.25/5=0.05 注: |εi | =1,直线尺寸链.,确定各组成环的公差等级.3/. 按各组成环根本尺寸大小与零件工艺性好坏,以平均公差数值为根底,各组成环公差分别为T 1=T 3=0.06 T 2=T 5=0.044/. 求各组成环极限偏差:将组成环L 3作为调整尺寸,其余组成环属于外尺寸时按h,内尺寸时按H,决定其极限偏差分别为L 1=305/. 各组成环相应中间偏差为△1=-0.03 △2=-0.02 △4=-0.025 △5=-0.020 -0.056/. 计算组成环L3的尺寸有中间偏差:组成环尺寸:L0=L3-(L1+L2+L4+L5)注:传递系数增环为+1,减环为-1=43-(30+5+3+5)=0组成环中间偏差△0=△3+(△1+△2+△4+△5)注:传递系数增环为+1,减环为-10.225=△3-(△1+△2+△4+△5)0.225=△3-(-0.03-0.02-0.025-0.02)△3=0.137/. 计算组成环L3的极限偏差ES3=△3+1/2T3=0.13+1/2×0.06=0.16EI3=△3-1/2T3=0.13-1/2×0.06=0.018/. L3组成环为432.4 尺寸链其它解析方法2.4.1 大数互换法,修配法及调整法2.4.2 按照完全互换法算得的结果,各组成环公差最小,但能保证产品100%合格. 按照大数互换法算得的结果,各组成环公差较大,能够保证99.73%的产品合格(统计学).修配法与调整法算得的结果,组成环公差最大,适用于小批单件生产.。

形位公差标准(GB1184-80)形位公差标准(GB1184-80)机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;B.孔相对于轴;C.距离较大的轴或孔;D.宽度较大(一般大于1/2长度)的零件表面;E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准直线度、平面度主参数L(mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤10 0.20.40.81.22 3 5 8 12 20>10~16 0.250.511.52.54 6 10 15 25>16~25 0.30.61.22 3 5 8 12 20 30>25~40 0.40.81.52.54 6 10 15 25 40>40~63 0.51 2 3 5 8 12 20 30 50>63~100 0.61.22.54 6115 25 40 60>0. 1. 3 5 8 120 30 50 80100~168 5 2 >160~25 0 1 2 4 611525 40 6010>250~40 0 1.22.55 812230 50 8012>400~63 0 1.53 61152540 601015>630~10 00 2 4 8122350 801220>1000~1 600 2.5511525460101625>1600~2 500 3 61223580122030>2500~4 000 4 8152546101525400 圆度、圆柱度主参数d (mm公差等级0 1 2 3 4 5 6 7 8 91)公差值(μm)≤3 0.10.20.30.50.81.22 3 4 61>3~5 0.10.20.40.611.52.54 5 812>6~10 0.120.250.40.611.52.54 6 915>10~1 8 0.150.30.50.81.22 3 5 81118>18~3 0 0.20.40.611.52.54 6 91321>0.0.0. 1 1. 2. 4 7 11230~525 5 6 5 5 1 6 5>50~8 0 0.30.60.81.22 3 5 813193>80~1 20 0.40.811.52.54 61152235>120~ 180 0.611.223.55 81218254>180~ 250 0.81.22 34.5711422946>250~ 315 1.1.62.54 6 81216233252>315~ 400 1.22 3 5 7 91318253657>400~ 500 1.52.54 6 81152274633、位置公差标准平行度、垂直度、倾斜度主参数L,d (mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤10 0.40.81.53 5 812230 50>10~16 0.51 2 4 61152540 60>16~25 0.61.22.55 8122350 80>25~40 0.81.53 61152546010>40~63 1 2 4 8122358012> 1.2. 5 11246101563~100 2 5 0 5 5 0 0 0 0>100~16 0 1.53 61223581220>160~25 0 2 4 815254611525>250~40 0 2.5512358122030>400~63 0 3 61225461152540> 4 8 1358123050630~10 00 5 0 0 0 20 0>1000~1 600 51246115254060>1600~2 500 612255812235080>2500~4 000 81536115254601000>4000~6 300 124812235801200>6300~1 0000 12255115254610001500同轴度、对称度、圆跳动和全跳动主参数L,d (mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤1 0.40.611.52.54 611525>1~3 0.40.611.52.54 61240>3~6 0.5 0.81.22 3 5 8122550>6~10 0. 1 1.2. 4 6 113606 5 5 0 5 0>10~18 0.81.22 3 5 8122480>18~30 11.52.54 611525510>30~50 1.22 3 5 81223612>50~120 1.52.54 6115254815>120~25 0 2 3 5 812235120>250~502.54 6115254612250 0 >500~80 0 3 5 81223581530>800~12 50 4 611525461240>1250~2 000 5 8122358122550>2000~3 150 61152546115360>8 12358124803150~5 000 2 0 0 0 0 2>5000~8 000 11525461152551000>8000~1 0000 122358122361200。

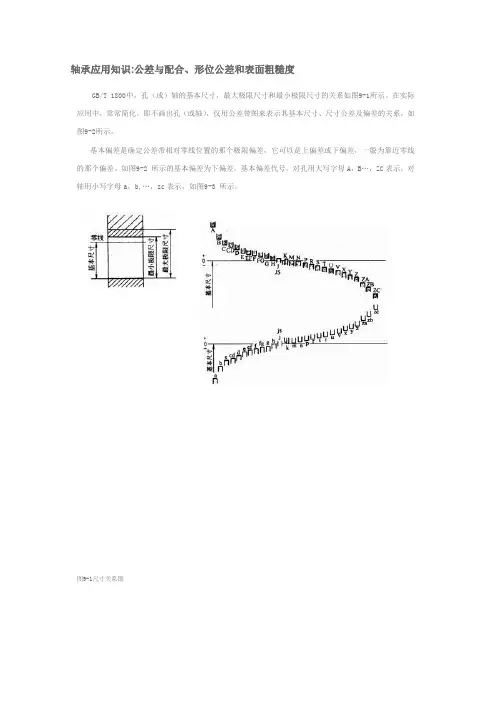

标注公差、基本偏差、配合、基准制和形位公差1.标准公差和基本偏差为便于生产,实现零件的互换性及满足不同的使用要求,国家标准《极限与配合》规定了公差带由标准公差和基本偏差两个要素组成。

标准公差确定公差带的大小,而基本偏差确定公差带的位置。

1)标准公差(IT)标准公差的数值由基本尺寸和公差等级来决定。

其中公差等级是确定尺寸精确程度的标记。

标准公差分为20级,即IT01,IT0,IT1,…,IT18。

其尺寸精确程度从IT01到IT18依次降低。

标准公差的具体数值见有关标准。

2)基本偏差基本偏差是指在标准的极限与配合中,确定公差带相对零线位置的上偏差或下偏差,一般指靠近零线的那个偏差。

当公差带在零线的上方时,基本偏差为下偏差;反之,则为上偏差。

基本偏差共有28个,代号用拉丁字母表示,大写为孔,小写为轴。

从基本偏差系列图中可以看出:孔的基本偏差A~H和轴的基本偏差k~zc为下偏差;,孔的基本偏差K~ZC和轴的基本偏差a~h为上偏差,JS和js的公差带对称分布于零线两边、孔和轴的上、下偏差分别都是+IT/2、-IT/2。

基本偏差系列图只表示公差带的位置,不表示公差的大小,因此,公差带一端是开口,开口的另一端由标准公差限定。

基本偏差和标准公差,根据尺寸公差的定义有以下的计算式:ES=EI+IT 或EI=ES-IT ei=es-IT或es=ei+IT孔和轴的公差带代号用基本偏差代号与公差带等级代号组成。

2.配合基本尺寸相同的、相互结合的孔和轴公差带之间的关系,称为配合。

根据使用要求的不同,孔和轴之间的配合有松有紧,因而国标规定配合种类:1)间隙配合孔与轴装配时,有间隙(包括最小间隙等于零)的配合。

孔的公差带在轴的公差带之上。

2)过渡配合孔与轴装配时,可能有间隙或过盈的配合。

孔的公差带与轴的公差带互相交叠。

3)过盈配合孔与轴装配时有过盈(包括最小过盈等于零)的配合。

孔的公差带在轴的公差带之下。

3.基准制在制造配合的零件时,使其中一种零件作为基准件,它的基本偏差一定,通过改变另一种非基准件的基本偏差来获得各种不同性质配合的制度称为基准制。

公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值基本尺寸mm公差等级IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12>6~10>10~18 >18~30 >30~50 >50~80 >80~120 >120~180 >180~250 >250~315 >315~400 >400~500 68911131518202325279111316192225293236401518212530354046525763222733394654637281899736435262748710011513014015558708410012014016018521023025090110130160190220250290320360400150180210250300350400460520570630孔的极限差值(基本尺寸由大于10至315mm)μm轴的极限偏差(基本尺寸由于大于10至315mm)公差带级>10~18>18~30 >30~50 >50~80 >80~120>120~180 >180~250>250~315K5 +9+1+11+2+13+2+15+2+18+3+21+3+24+4+27+4▼6 +12+1+15+2+18+2+21+2+25+3+28+3+33+3+36+47 +19+1+23+2+27+2+32+2+38+3+43+3+50+4+56+4M5 +15+7+17+8+20+9+24+11+28+13+33+15+37+17+43+206 +18+7+21+8+25+9+30+11+35+13+40+15+46+17+52+207 +25+7+29+8+34+9+41+11+48+13+55+15+63+17+72+20N5 +20+12+24+15+28+17+33+22+38+23+45+27+51+31+57+34▼6 +23+12+28+15+33+17+39+20+45+23+52+27+60+31+66+347 +30+12+36+15+42+17+50+20+58+23+67+27+77+31+86+34p5 +26+18+31+22+37+26+45+32+52+37+61+43+70+50+79+56▼6 +29+18+35+22+42+26+51+32+59+37+68+43+79+50+88+567 +36+18+43+22+51+26+62+32+72+37+83+43+96+50+108+56注:标注▼者为优先公差等级,应优先选用。

•目的:掌握尺寸公差与行为公差之间关系•重点:公差各项原则难点公差原则的含义•难点:公差原则的含义6.4.4 形位公差与尺寸公差的关系同一个被测要素上,既有尺寸公差又有形位公差要求时,确定尺寸公差与形位公差之间相互关系的原则,称为公差原则。

它分为独立原则和相关要求。

1.有关术语及定义(1)局部实际尺寸(简称实际尺寸)在实际要素的正截面上,两测量点之间测得的距离。

内表面的实际尺寸用D a 表示,外表面的实际尺寸用D a 表示。

(2)体外作用尺寸在被测要素的给定长度上,与实际内表面体外接触的最大理想面或与实际外表面体外接触的最小理想面的直径或宽度。

见图6-37,孔的体外作用尺寸用D f e 表示,轴的体外作用尺寸用D f e 表示。

体外作用尺寸对零件的装配起作用。

图6-37 体外作用尺寸(3)体内作用尺寸在被测要素的给定长度上,与实际内表面体内相接的最小理想面或与实际外表面体内相接的最大理想面的直径或宽度。

如图6-38所示,孔的体外作用尺寸用D f i 表示,轴的体外作用尺寸用d f i 表示。

体内作用尺寸对零件的强度起作用。

6-38 图体内作用尺寸注意:体外作用尺寸和体内作用尺寸是由实际尺寸和形位误差综合形成的,对于每个零件不尽相同。

(4)最大实体状态、最大实体尺寸、最大实体边界实际要素在给定长度上处处位于尺寸极限之内,并具有实体最大时的状态称为实体最大状态,用MMC 表示。

实际要素在最大实体状态下的尺寸称为最大实体尺寸,用MMS 表示。

对于外表面为最大极寸用表内表面为最小极寸用表为最大极限尺寸,用d M 表示,内表面为最小极限尺寸用D M 表示,即D M =d max ,D M =D min 由设计者给定的具有理想形状的极限包容面称为边界。

边界的尺寸为极限包容面的直径或距离。

尺寸为最大实体尺寸的边界称为最大实体边界,用MMB 表示。

(5)最小实体状态、最大实体尺寸、最小实体边界实际要素在给定长度上处处位于尺寸极限之内,并具有实体最小时的状态称为实体最小状态,用LMC 表示。

小型交流电机中使用的公差配合、表面粗糙度及形位公差零部件及部位配合制公差代号表面粗糙度形位公差要求机座止口直径基孔制H8 3.2 1.机座铁芯挡内圆对两端止口公共基准轴线的同轴度公差为8级2.机座止口端面对止口基准轴线的端面圆跳动公差为8级和9级之和的一半3.机座止口内径和铁芯挡内径的圆度公差为相应直径公差带的75%,而且其平均值应在公差带内铁芯挡内径基孔制H8 3.2总长基孔制h11 6.3底角孔直径/ H14 12.5中心高/ 表10-5 12.5A/2 / 表10-5 /底角孔中心至轴伸端止口平面距离/ Js14 /端盖止口直径基孔制Js7 1.6 1.轴承室内圆对止口基准轴线的径向圆跳动公差为8级2.与机座配合的止口平面对轴承室内圆基准轴线的端面圆跳动公差为8.9级和的一半3.凸缘端盖的凸缘止口对端盖止口的径向圆跳动公差为8.9级和的一半4.轴承室内圆圆柱度公差为7级轴承室深度基孔制h11 6.3轴孔直径/ H11 /凸缘止口直径/ J6 /凸缘止口高度/ h12 /凸缘孔直径/ H14 12.5轴承室内径基孔制表10-7 1.6凸缘止口端面至端盖止口端面距离/ H11 6.3止口直径基孔制H9 6.3/ 止口高度基孔制h11 6.3内径基孔制H11 6.3定子内圆-- -- -- 定子铁心内圆对两端止口公共基准轴线的径向圆跳动公差表8-8定子铁心外径基孔制表10-9 1.6/ 内径基孔制表10-10定子冲片外径表10-9定子冲片外圆对内圆的同轴度公差为8级内径基孔制H8槽形H10槽口宽H12扣片槽宽H11槽底直径基孔制H10转子冲片内径(热套)基孔制H8/ 槽形H10槽底直径基孔制h10键槽宽H9槽口宽H12定子端板外径H11/ 内径H11槽底直径H11转子外径H7 转子铁心及轴伸外圆对轴承挡公共基准轴线径向圆跳动公差8级零部件及部位配合制公差代号表面粗糙度形位公差要求轴轴伸直径基孔制表10-12 1.61.轴的轴伸外圆(磨削尺寸)对两端轴承档公共基准轴线的径向圆跳动公差为7级2.轴的两端轴承档外圆的圆柱度公差为6级3.轴的轴伸端键槽对称度公差为8级和9级的公差值之和的一半轴伸长表10-12 6.3键槽宽N9 /集电环挡外径基孔制f7 1.6铁芯挡直径基孔制表10-13 1.6轴承挡直径基孔制K6 0.8轴承盖挡直径基孔制da6/de6 6.3风扇挡直径基孔制h7 1.6轴承挡之间距离基孔制h11 1.6风扇内径H7键槽宽Js9轴孔深度h11表10-7 轴承室公差轴承室内径>30~50 >50~80 >80~120 >120~160 轴承室公差+0.020+0.022+0.025+0.029表10-8 定子铁心内圆径向圆跳动公差定子铁心内圆直径>60~100>100~150>150~210>210~260>260~340径向圆跳动公差0.08 0.10 0.12 0.14 0.16表10-10 定子铁心内径公差定子铁心内径>50~80 >80~120 >120~180 >180~250 >250~315内径公差+0.046-0.014+0.054-0.016+0.063-0.017+0.072-0.020+0.081-0.024 表10-14 中型交流电机中使用的公差配合及表面粗糙度零部件配合制公差代号表面粗糙度机座止口直径基孔制js6 3.2 铁芯挡内径基孔制H11 3.2 总长基孔制h11 6.3 底角孔直径/ H13 12.5 中心高/ 12.5端盖止口内径基孔制H7 3.2 止口端面到轴承室侧面深度h11 6.3 内径(配轴承)基轴制J7 1.6 内径(配轴承套)基孔制H7 1.6 轴承室厚度基孔制h11 6.3轴承套止口基孔制h7(js7) 1.6 内径基轴制J7 1.6 总长基孔制h11 6.3轴承套配轴承盖端面至固定到端盖上螺栓孔端面的长度基孔制h11 6.3轴承盖止口外径基孔制f9 6.3 止口深度基孔制h11 6.3 内径基孔制H11 6.3轴轴伸外径基孔制m6 0.8 轴承盖挡外径基孔制b15 6.3 轴承挡外径基孔制m6 0.8 铁芯挡外径(配支架)基孔制n6 1.6 铁芯挡外径(配铁心)基孔制f7 1.6 集电环挡外径基孔制k6 1.6 轴承挡之间长度基孔制h11 1.6转子支架外径基孔制f7 3.2 内径基孔制H7 3.2 铁芯挡长度基孔制H11 12.5 总长/ / 12.5集电环内径基孔制H8 3.2外径基孔制H8 0.8 大型交流电机中使用的公差配合及表面粗糙度零部件配合制公差代号表面粗糙度机座止口直径基孔制H7 3.2 铁芯挡内径/ H9(G7) 6.3转子支架外径基孔制h8 3.2 内径基孔制H7(s7) 1.6 铁芯挡长度基孔制h11 12.5冲片定子扇形冲片外径基孔制k9(h8)/ 定子扇形冲片内径基孔制H9 / 转子扇形冲片外径基孔制h8 / 转子扇形冲片内径基孔制H9(N9) / 转子扇形冲片固定螺栓孔基孔制H9 /铁心定子内径基孔制H9(H8) 3.2 转子外径基孔制js8(h8) 3.2轴承内径基孔制H7 0.8 轴承座支撑面内径基孔制H9 3.2 轴承盖内径基孔制H9 /轴轴伸外圆(有键)基孔制m6 1.6 轴伸外圆(热套)基孔制u5 1.6 轴承盖挡外径基孔制d9 6.3 轴承挡外径基孔制m6 0.8 铁芯挡外径热套基孔制t7 1.6 铁芯挡外径有键基孔制n6 1.6 风扇挡外径基孔制h6 1.6 集电环挡外径基孔制k6 1.6。