几何公差与尺寸公差的关系-公差原则比较

- 格式:doc

- 大小:84.00 KB

- 文档页数:2

简答1.公差与偏差有何区别和联系?答:公差是指允许尺寸的变动量。

偏差是指某一尺寸减去其基本尺寸所得的代数差,有实际偏差和极限偏差之分。

公差和极限偏差都是设计时给定的,前者是绝对值,后者是代数值,有正负号。

公差用于控制一批零件实际尺寸的差异程度,反映加工难易程度。

极限偏差是判断完工零件尺寸合格与否的根据,是决定切削工具与工件相对位置的依据。

在数值上,公差等于两极限偏差之差的绝对值。

2.极限偏差、基本偏差的区别和联系是什么?答:极限偏差:分为上偏差和下偏差,指最大或最小极限尺寸减去基本尺寸所得的代数差。

可以大于、小于或等于零,用于限制实际偏差。

基本偏差:指用以确定公差带相对于零线位置的上偏差或下偏差,一般指离零线距离最近的那个偏差。

除JS和js外,基本偏差与公差等级无关。

基本偏差已经标准化,可以通过查表获得。

3.国标规定有多少个公差等级?哪个等级精度最高或最低?答:为了满足生产的需要,国家标准设置了20个公差等级。

各级标准公差的代号分别为:IT01、IT0、IT1、IT2、…IT18。

IT01精度最高,在基本尺寸相同的情况下,其标准公差值最小,误差变动范围小,相对来说,加工较难实现。

IT18精度最低,在基本尺寸相同的情况下,其标准公差值最大,误差变动范围大,相对来说,加工容易实现。

4.公差与配合公差有何区别和联系?答:公差为允许尺寸的变动量,反映零件的加工难易程度。

配合公差为允许间隙成过盈的变动量,表明装配后的配合精度。

其联系是,配合公差等于相配合孔公差与轴公差之和。

5.标准公差数值表具有什么特点?公差等级的选用原则是什么?答:特点:从左至右,基本尺寸相同,随着公差等级的越来越低,公差值越来越大;从上至下,精度等级相同,随着基本尺寸的越来越大,公差值越来越大。

原则:在满足使用要求的前提下,尽量选取低的公差等级,并考虑孔轴加工时的工艺等价性。

6.详细说出φ60H8/g7的全部含义;答:公称尺寸为φ60mm、基本偏差代号为H、标准公差等级为IT8级的孔与公称尺寸为φ60mm、基本偏差代号为g、标准公差等级为IT7级的轴的基孔制间隙配合。

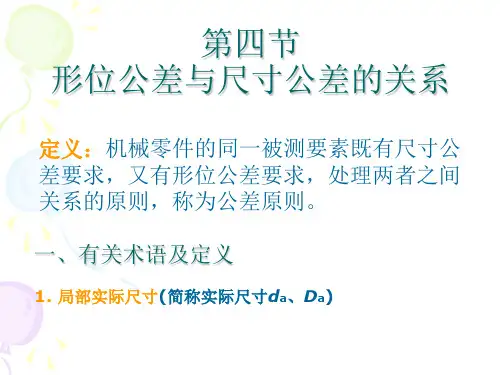

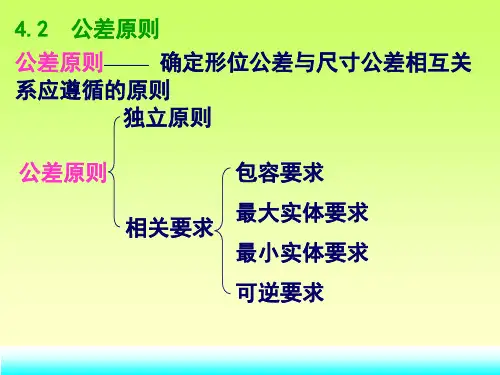

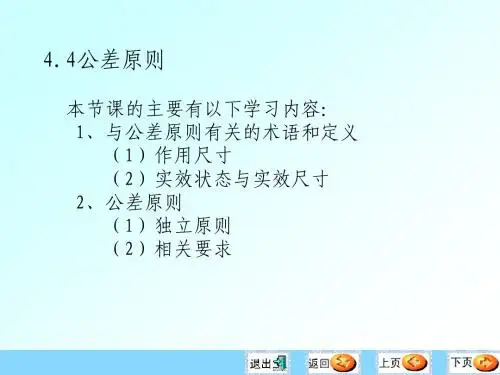

形位公差与尺寸公差的关系一、基本概念公差原则的定义定义:处理尺寸公差和形位公差关系的规定。

分类:1、体外作用尺寸单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度,称为体外作用尺寸,即通常所称作用尺寸。

图例局部实际尺寸和单一要素的体外作用尺寸2、关联要素的体外作用尺寸是局部实际尺寸与位置误差综合的结果。

是指结合面全长上,与实际孔内接(或与实际轴外接)的最大(或最小)的理想轴(或孔)的尺寸。

而该理想轴(或孔)必须与基准要素保持图样上给定的功能关系。

图例关联体外作用尺寸3、体内作用尺寸在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。

4、最大实体状态(尺寸、边界)最大实体状态(MMC):实际要素在给定长度上具有最大实体时的状态。

最大实体尺寸(MMS):实际要素在最大实体状态下的极限尺寸。

(轴的最大极限尺寸dmax,孔的最小极限尺寸Dmin)边界:由设计给定的具有理想形状的极限包容面。

最大实体边界:尺寸为最大实体尺寸的边界。

5、最大实体实效状态(尺寸、边界)MMVC:在给定长度上,实际要素处于最大实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态。

MMVS:最大实体实效状态下的体外作用尺寸。

MMVS=MMS±t形·位其中:对外表面取“+”;对内表面取“-”dMV =dfe=da+f =dM + t =dmax + tDMV=Dfe=Da-f =DM–t =Dmin- t最大实体实效边界:尺寸为最大实体实效尺寸的边界。

最大实体实效尺寸(单一要素)最大实体实效尺寸(关联要素)6、最小实体实效状态(尺寸、边界)LMVC:在给定长度上,实际要素处于最小实体状态且其中心要素的形状或位置误差等于给出的形位公差值时的综合极限状态,称为最小实体实效状态。

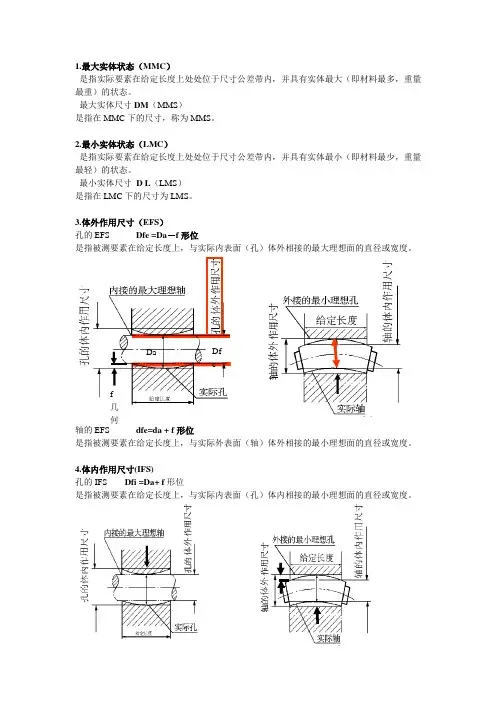

1.最大实体状态(MMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最大(即材料最多,重量最重)的状态。

最大实体尺寸DM (MMS )是指在MMC 下的尺寸,称为MMS 。

2.最小实体状态(LMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最小(即材料最少,重量最轻)的状态。

最小实体尺寸 D L (LMS )是指在LMC 下的尺寸为LMS 。

3.体外作用尺寸(EFS )孔的EFS Dfe =Da -f 形位是指被测要素在给定长度上,与实际内表面(孔)体外相接的最大理想面的直径或宽度。

轴的EFS dfe=da + f 形位是指被测要素在给定长度上,与实际外表面(轴)体外相接的最小理想面的直径或宽度。

4.体内作用尺寸(IFS)孔的IFS Dfi =Da+ f 形位是指被测要素在给定长度上,与实际内表面(孔)体内相接的最小理想面的直径或宽度。

Da Df e f几何轴的IFS dfi =da - f 形位是指被测要素在给定长度上,与实际外表面(轴)体内相接的最大理想面的直径或宽度。

5.最大实体实效状态(MMVC)是指实际要素在给定长度上处于MMC ,且其中心要素的 f 形位= t 形位 时综合状态。

最大实体实效尺寸(MMVS)指在MMVC 下的尺寸对轴 dMV= dM + t 形位 dfe=da+ f 形位对孔 DMV= DM –t 形位 Dfe=Da -f 形位6.最小实体实效状态(LMVC)是指实际要素在给定长度上处于LMC ,且其中心要素的f 形位= t 形位时综合状态。

最小实体实效尺寸(LMVS)是指在LMVC 下的尺寸对轴 dLV =dL –t 形位对孔 DLV=DL+t 形位7.边界边界是设计给定的具有理想形状的极限包容面(既包括内表面,也包括外表面) 边界尺寸(BS )是指理想形状的极限包容面的直径或宽度。

(1)最大实体边界(MMB )具有理想形状且边界尺寸(BS )为MMS 的包容面。

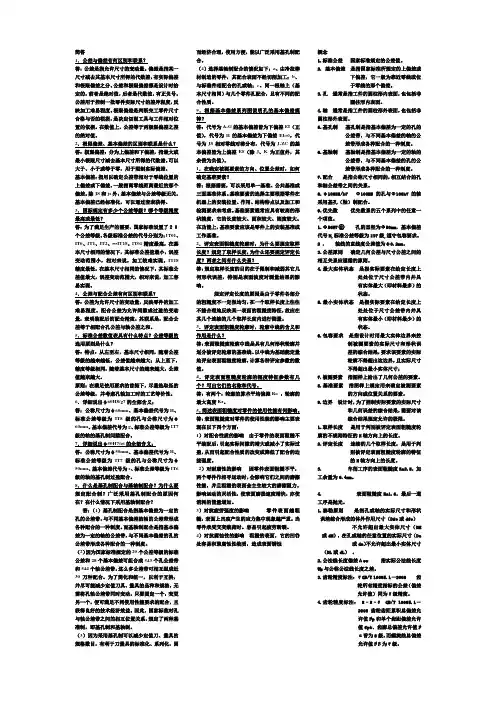

项目 独立原则 包容要求 最大实体要求 最小实体要求

对象 / 单一要素 中心要素 中心要素

标注 遵循独立原则的尺

寸公差和几何公差

在图样上不标注任

何附加标记

在尺寸公差后标

用于被测要素,在几何公差值后标

用于基准要素时,在基准素符号后标

用于被测要素,在几何公差值后标

用于基准要素时,在基准符号后标

边界 / 最大实体边界 孔:DM=Dmin 轴:dM=dmax 最大实体实效边界 DMV=Dmin-t dMV=dmax+t 最小实体实效边界

DLV=DL+t=Dmax+t

dLV=dL-t=dmin-t

原则内容 尺寸公差和几何公差无关 提取组成要素不得超出最大实体尺寸,局部尺寸不得超出最小实体尺寸 Dfe≥Dmin , Dmin≦Da≦Dmax dfe≦dmax , dmax≥da≥dmin 提取组成要素不得超出最大实体实效尺寸,局部尺寸不得超出最小实体尺寸 Dfe≥DMV , Dmin≦Da≦Dmax dfe≦dMV , dmax≥da≥dmin 提取组成要素不得超出最小实体实效尺寸,局

部尺寸不得超出最大实体尺寸

Dfi≦DLV , Dmin≦Da≦Dmax

dfi≥dLV , d

max≥da≥dmin

注解 尺寸公差控制尺寸变动 几何公差控制几何误差的变动 被测要素处于最大实体状态时,

不允许有形状误差

用于被测要素:应用最大实体要求的几何公差是在被测要素处于最大实体状态下给出的,当被测要素的实际轮廓偏离最大实体状态,即其局部尺寸偏离最大实体尺寸时,几何误差值可以超出在最大实体状态下给出的几何公差值。 用于基准要素:基准要素应遵守相应边界,若基准要素实际轮廓偏离其相应边界,则允许基准要素在一定范围内浮动,浮动范围等于基准要素的提取组成要素与其相应边界尺寸之差。 用于被测要素:应用最小实体要求的几何公差

是在被测要素处于最小实体状态下给出的,当

被测要素的实际轮廓偏离最小实体状态,即其

局部尺寸偏离最小实体尺寸时,几何误差值可

以超出在最小实体状态下给出的几何公差值。

用于基准要素:基准要素应遵守相应边界,若

基准要素实际轮廓偏离其相应边界,则允许基

准要素在一定范围内浮动,浮动范围等于基准

要素的提取组成要素与其相应边界尺寸之差。

检验 分别检验局部尺寸、提取组成要素和几何误差,单独进行判断 用两点法检验局部尺寸是否超出最大、最小实体尺寸 用综合量规检验提取组成要素是否超出最大实体边界 用两点法检验局部尺寸是否超出最大、最小实体尺寸 用综合量规检验提取组成要素是否超出最大实体实效边界 用两点法检验局部尺寸是否超出最大、最小实体尺

寸

用综合量规检验提取组成要素是否超出最小实体实

效边界

应用 保证功能要求 保证配合性质 保证可装配性 保证强度和壁厚