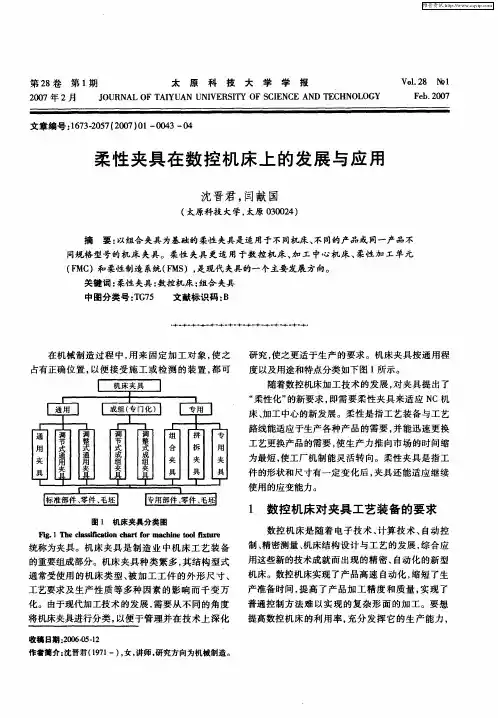

飞机柔性夹具的应用与研究

- 格式:pdf

- 大小:242.22 KB

- 文档页数:3

变体飞行器柔性蒙皮及支撑结构性能研究共3篇变体飞行器柔性蒙皮及支撑结构性能研究1变体飞行器是一种能够在飞行过程中进行形态转换的飞行器。

为了实现形态转换,变体飞行器需要柔性蒙皮和支撑结构。

柔性蒙皮能够适应不同形态的需求,而支撑结构则能够提供稳定的支撑和保护。

为了研究变体飞行器的柔性蒙皮及支撑结构性能,需要从材料、设计、制造、测试等多个方面进行分析和评估。

本文将针对这些方面进行探讨。

首先,材料方面。

柔性蒙皮的主要材料可以是弹性材料、聚合物、复合材料等。

这些材料都具有较好的柔性和耐磨性。

同时,应该注意柔性蒙皮与所使用材料之间的协同作用。

支撑结构的材料可以是金属材料、聚合物、复合材料等。

这些材料一般具有较好的刚度和强度,并能够承受相应的载荷。

其次,设计方面。

变体飞行器的柔性蒙皮应该能够实现多种形态的转换,并且在不同形态下具有较好的稳定性和气动性能。

支撑结构应该考虑减少重量和材料的使用,同时能够提供足够的支撑和保护。

第三,制造方面。

柔性蒙皮的制造需要采用相应的工艺,如注塑、挤压、热成型等。

支撑结构的制造需要考虑加工工艺和材料的可塑性,以达到所需的形状和尺寸。

最后,测试方面。

柔性蒙皮和支撑结构的性能测试包括静态、动态和疲劳测试等。

这些测试可以对所制备的材料和设计进行评估和调整,确保其在实际应用中能够达到所需的性能要求。

总之,变体飞行器的柔性蒙皮及支撑结构性能是实现其形态转换和稳定飞行的关键。

综合考虑材料、设计、制造和测试等多个方面,可以创造性地解决这些问题,使变体飞行器实现更加优良的性能表现综上所述,变体飞行器的柔性蒙皮及支撑结构的设计、制造和测试都是实现其形态转换和稳定飞行的重要方面。

为了达到所需的性能要求,需要充分考虑材料、设计、制造和测试等多个方面。

我们相信,随着技术的不断进步和完善,未来的变体飞行器将在柔性蒙皮和支撑结构的性能方面有更加优异的表现,为现代航空技术的发展带来新的契机和挑战变体飞行器柔性蒙皮及支撑结构性能研究2变体飞行器柔性蒙皮及支撑结构性能研究随着民航业的发展,飞行器的运载能力、速度、舒适度以及安全性受到了越来越高的要求。

—83—《装备维修技术》2021年第3期在航空领域中,固定式机翼比较常见,这种机翼的性能略显不足。

而变形机翼的出现,弥补了固定机翼的缺陷,成为航空飞行器的主流发展方向。

为此,对柔性变形机翼进行合理设计,并对其结构力学性能进行分析显得尤为必要,借此下面就柔性变形机翼设计及其结构力学性能展开研究。

1 柔性变形机翼的设计思路与方法柔性变形机翼(Flexible Deformable Wing )简称FDW ,它具有变形的功能,该功能主要是通过舵机与摇臂系统驱动的柔性结构来实现。

调整弯度是变形机翼设计过程中的重点环节。

1.1设计思路通常情况下,在对机翼进行设计时,都会用到参考翼型,其中应用范围比较广的是NACA ,在该翼型中,0012为对称结构,这个数值代表的是机翼弦长比为12%,弯度为0。

该翼型在飞行时具备如下特点:阻力系数低、牵引力高,适合在升力较低的条件下,以高速的方式巡航。

而6412的弦长比与0012相同,弯度为6%,其特点是升阻比高,所受的阻力小,机翼的升力得到有效提升,适合在低速条件下滑行[1]。

基于这两个翼型,提出调整翼型弯度的变形机翼设计思路,使机翼变形为目标形态,借此来对飞行时的升阻比进行优化。

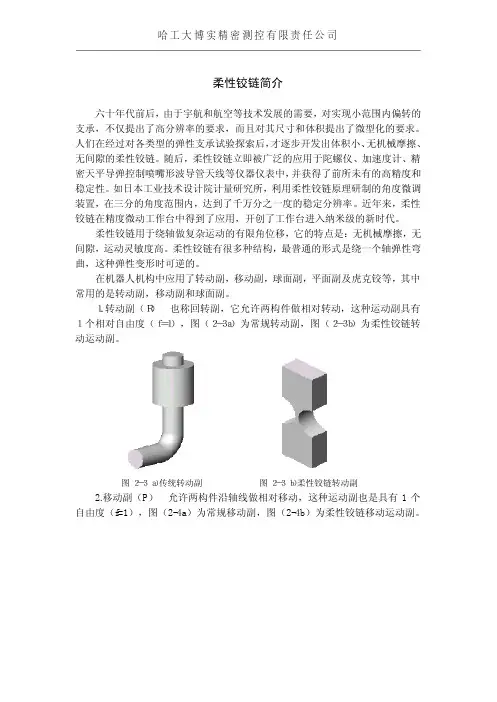

1.2设计方法FDW 的结构和细节如图1所示。

从图中可以清楚看到,处于变形区域内的柔性系统由多组肋构成,每一组柔性肋的间隔为120mm ,固定连接于机翼的主梁上。

FDW 的机翼由舵机、摇臂系统负责为变形提供所需的驱动力,其中舵机的位置处于变形区域内,固定在翼梁上。

在机翼中,其传动连接作用的是碳纤维杆。

本次设计的FDW 为薄木质结构,这样设计的目的是承受气动载荷。

受到结构连接与柔性组件变形作用的影响,变形面会有微小的间隙,但并不会对结构的整体性造成影响。

图1 FDW 的结构及局部细节示意图2 柔性变形机翼的结构力学性能在对FDW 的结构力学性能进行研究的过程中,可将重点放在机翼的气动特性和结构整体性两个方面。

机床夹具柔性化技术研究及设计摘要在研究可调整夹具和组合夹具技术特性的基础上,介绍了四种结构新颖的柔性夹具设计方案,进行定位误差分析,推导出了相应的定位误差计算公式;建立力学模型,推导出了相应的力学计算公式。

在综合分析的基础上,优选出钳口改进的平口钳夹具与双偏心轮定位夹具,将它们的优势结合,改进为一种新型的柔性夹具,并进行了具体结构设计。

结论认为,采用双偏心轮定位夹具具有快速反应功能,能较好地适应多品种、小批量生产对夹具的要求,在机械制造业中具有推广意义。

关键词柔性夹具双偏心轮定位机构平口钳偏心距Study and Creative Design on machine tools fixtureLin YiAdviser Prof. Zhong Kangmin(School of Mechanical & Electronic Engineering, Soochow University, China)Abstract In the base of studying technique characteristic of adjustable tongs and built-up jig, introduced four kinds of new constructions design project of flexibility tongs, proceed to positioning error analyze, deducing a homologous positioning error calculation formula, establish the mechanics model, deduce a homologous mechanics calculation formula. After synthesizing the analytic foundation, decide to choose gad tongs and double cam tongs with improving the mouth of tongs, joining together their advantage, a new gentle flexibility tongs has come out, The conclusion is, adopting a double cam positioning tongs has quick-reaction function, can used in many species or small batch quantities produces, have the meaning of expanding in machine manufacturing industry.Key words flexible fixture double cam tongs gad tongs eccentricity1 前言迄今为止,夹具是机电产品制造中必不可缺的四大工具(刀具、模具、量具、夹具)之一。

飞机确定性装配技术分析摘要:确定性装配可使用零件自定位的方式,减少专用型架以及夹具的使用,有效缩短工艺流程。

在复合材料应用的同时,可以使用确定性装配技术增强飞机产品质量。

本文从飞机确定性装配技术存在的优势出发,深入开展技术分析,明确技术应用条件,探究确定性装配关键技术,旨在增强技术应用水平,促进飞机装配行业进步,希望对读者有所帮助。

关键词:确定性装配;数字孪生;柔性工装前言:在当前阶段,我国飞机复合性材料的应用比例在不断提高,研究人员要在明确材料情况的基础上,有效应用确定性装配技术,严格管控零件结构细节层面的情况,利用零件之间的自适应特征完成零件装配工作,避免修配、加垫的情况出现。

一、飞机确定性装配技术优势确定性装配本质上是指利用预定的坐标孔以及零件特征,完成零件的装配工作,无需使用夹具开展测量以及调整。

由于飞机零件装配数量较多且在制造后难以在自然状态下维持形状。

因此,一般情况下都是使用专用工装完成矫正以及保形,利用加垫片的方式消除原有装配过程中积累的误差,传统飞机装配主要使用刚性架,其种类较多、成本高,制造周期长,难以适应现代化装配要求。

随着数字化设计、仿真装配、数字化工装等技术的应用,显著提高了零件的加工精度,使依托部件特性的装配技术成为可能[1]。

确定性装配的优势便是显著减少了工艺装备,降低了飞机装配成本,在一定程度上缩短制造工期。

相比于无形装配技术,该技术可以使用柔性工装夹具,缩减了装配协调环节,整体工艺流程较短,有效保证装备整体精度。

确定性装配技术的关键便是利用工件自身特征完成装配,降低了装配技术对飞机质量的影响,在工程效率方面具有显著提升。

同时,柔性夹具以及先进测量技术的应用可以降低刚性架开发成本。

为后续装配优化奠定基础。

二、飞机确定性装配关键技术从实际情况看,飞机确定性装配技术本质上是指利用工件之间的自定位装配特征,避免加垫、修配以及钻孔等情况。

因此,确定性装配要遵循工程制造原则,完成高精度加工。

柔性夹具的锁紧机构原理

柔性夹具的锁紧机构原理主要有以下几个方面:

1. 弹簧压紧锁紧:柔性夹具多采用弹簧作为锁紧机构的一部分,通过压紧弹簧实现对工件的锁紧。

当夹具失去电源或者外部力的作用时,弹簧能够保持压力,确保工件的锁定状态。

2. 气动或液压锁紧:柔性夹具中还可以采用气动或液压锁紧机构。

通过控制气动或液压系统的压力,使得夹具的夹持部件产生足够的压力,将工件锁定在所需位置上。

3. 电磁锁紧:柔性夹具中还可以使用电磁锁紧机构。

通过施加电流或电压,使得夹具上的电磁铁产生磁力,将工件固定在适当的位置上。

当电流或电压断开时,电磁锁紧机构恢复到松散状态,方便取下工件。

4. 轴向锁紧:柔性夹具中的轴向锁紧机构可以通过拉拧螺钉、螺杆或压缩螺母实现。

通过对这些螺钉或螺杆施加适当的力矩,使其紧固,从而将工件锁定在夹具上。

需要注意的是,柔性夹具的锁紧机构原理与传统夹具可能略有不同,主要体现在机械结构的设计上。

柔性夹具的锁紧机构通常需要能够与不同形状、尺寸的工件

适配,并具备一定的自适应性,以便更好地适应各种工件的加工需求。

柔性电子在航空航天领域的应用前景随着科技的不断发展,柔性电子作为一种新兴技术,正逐渐在各个领域得到广泛应用。

航空航天领域作为高科技领域的代表之一,也开始探索柔性电子技术的应用前景。

柔性电子的优势在于其可弯曲、可折叠、可拉伸等特性,使得它具备适应不同形状和环境的能力,因此在航空航天领域具有巨大的应用潜力。

首先,柔性电子在航空航天领域的应用可以增强航天器的性能和功能。

航天器往往需要承受极端环境的考验,包括高温、低温、高压和辐射等。

而传统刚性电子设备无法在这些恶劣条件下正常运行。

而柔性电子的弯曲和耐受性能使得它能够适应这些极端环境,提高航天器的可靠性和稳定性。

例如,柔性电子可以用于航天器的温度和压力监测,在高温和高压环境下持续工作,确保航天器的正常运行。

此外,柔性电子还可以用于航天器的电池和传感器等功能器件,使得航天器具备更多的功能和应对能力。

其次,柔性电子在航空航天领域的应用可以减轻航天器的重量和体积。

在航空航天领域,重量和体积是一个很重要的考量因素。

传统的刚性电子设备通常比较笨重,占用较大的空间,增加了航天器的负载和成本。

而柔性电子的特性使得它能够更好地适应航天器的形状和大小,减小了航天器的重量和体积。

例如,柔性传感器可以直接安装在航天器的表面,而不需要额外的支撑结构,从而减轻了航天器本身的重量。

此外,柔性电子还可以进行多层堆叠,使得器件可以在更小的空间内实现多种功能,从而减小了航天器的体积。

再次,柔性电子在航空航天领域的应用可以提高航天器的安全性和可行性。

航天器往往面临着很高的风险,一旦发生故障可能导致严重的后果。

柔性电子的特性使得它具备较高的耐久性和抗冲击性能,能够在航天器飞行过程中承受外界冲击和振动等因素带来的应力。

例如,柔性电子可以用于航天器的结构监测和健康管理,监测航天器表面的应力和变形情况,及时发现潜在的故障点,确保航天器的安全飞行。

此外,柔性电子还可以用于航天器的状态监测和通信系统,提供实时的数据和信息传输,为航天任务的决策支持提供可靠的数据。

柔性制造技术的应用与研究一、引言柔性制造技术的概念指的是当一个制造系统能够自动化地调整以适应不同的产品规格和生产量的变化时,它将拥有柔性制造能力。

在全球经济发展的背景下,柔性制造技术的重要性和应用是不可忽视的。

虽然这一技术在过去几十年一直处于发展阶段,但如今在很多行业和领域中得到了广泛应用和研究。

本文将介绍柔性制造技术的应用和研究现状。

二、柔性制造技术的应用柔性制造技术的应用广泛,例如在机械制造、航空航天、电子信息、机器人、汽车制造和医疗设备等领域均得到了较好的发展。

以下是其中一些行业的表现。

2.1 机械制造在机械制造领域,通过具有柔性的加工中心和柔性制造单元,生产线可以更灵活地调整和升级,以适应更多种产品。

柔性制造技术的应用使生产线具有较高的效率和可靠性,也适用于制造复杂部件。

例如在汽车零部件的制造中,使用机器人和柔性制造技术可以将生产时间缩短三到四倍并提高产品的生产质量。

2.2 航空航天在航空航天领域,柔性制造技术在制造精密部件和零件中发挥了重要作用。

例如,高速铣削机、先进的加工中心和5轴机床等设备可以制造更精密的零件。

柔性制造单元的应用还能大大提高生产线的生产效率和精度,同时提高整个过程中的生产可控性。

2.3 电子信息在电子信息领域,柔性制造技术的应用使得电子器件和通信设备的生产更灵活、高效和可靠。

柔性制造技术使得生产线可以自动调整,以满足不同型号的电子器件的生产要求,同时也可以提高全线的工作效率和生产质量。

柔性制造技术的应用在微电子制造和集成电路生产中是最为常见的。

2.4 机器人柔性制造技术对机器人的应用也不容小觑。

目前,柔性制造单元和机器人系统已广泛应用于各类工业生产线。

大部分机器人型号都可以根据生产线不同的规格和要求进行调整,以适应更多种产品制造。

柔性制造技术的应用使得机器人能够更灵活地执行任务,从而实现高效生产和精度控制。

2.5 汽车制造柔性制造技术在汽车制造中的应用范围非常广泛。