PCBA工艺流程图剖析

- 格式:ppt

- 大小:3.13 MB

- 文档页数:15

pcba板生产工艺流程PCBA板生产工艺流程概述PCBA(Printed Circuit Board Assembly)板生产是电子产品制造过程中的关键环节。

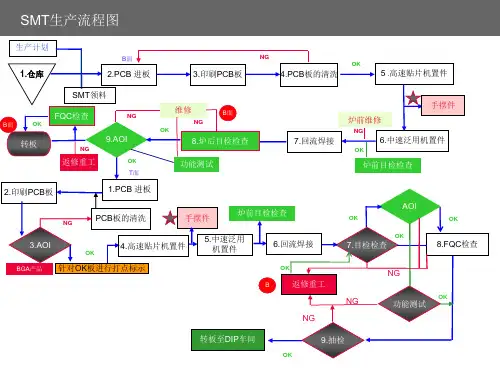

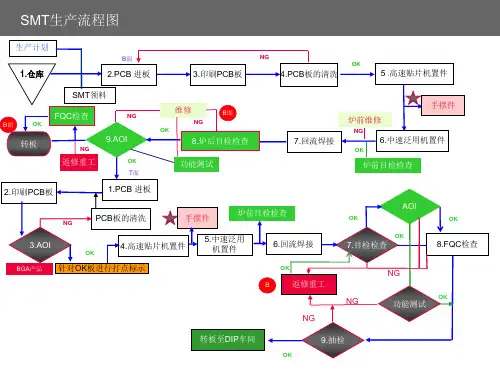

本文将详细介绍PCBA板生产工艺流程,包括以下几个主要步骤:1.原材料准备2.PCB板制造3.元器件采购4.元器件贴装5.过程检测与测试6.终端组装原材料准备在PCBA板生产过程中,需要准备以下原材料:•PCB板材•电子元器件•焊接材料(焊接剂、焊锡等)PCB板制造PCB板制造是PCBA生产的第一步,主要包括下述工艺流程:1.设计与制作PCB板原型模板2.制作PCB板镀铜底片3.印制电路图案4.蚀刻电路板5.钻孔6.表面处理7.制作掩膜8.检查与修复元器件采购元器件采购是为了获取所需的各种电子元器件,以用于后续的贴装过程。

在进行元器件采购时,需要注意以下事项:•确定元器件的规格和型号•寻找可靠的供应商•比较多家供应商的报价和交货周期•质量检验与测试元器件贴装元器件贴装是将所采购的电子元器件按照电路图进行正确的贴装。

这一过程中采用的工艺流程如下:1.打孔2.底部焊接3.贴装4.卷膜过程检测与测试在PCBA板生产的每个阶段,都需要进行必要的过程检测与测试,以确保产品的质量和性能符合要求。

主要的检测与测试流程包括:•可视检查•X光检测•AOI(自动光学检测)•功能性测试终端组装终端组装是将PCB板连接到其他组件或外设,并进行最终装配的过程。

主要流程包括:1.连接PCB板与其他组件(如显示屏、按钮等)2.进行最终装配3.进行最终检测与测试4.包装与出货结语PCBA板生产工艺流程是一个复杂而严谨的过程,每个环节都需要精确地执行,以确保最终产品的质量和性能。

通过本文的介绍,希望能帮助读者更好地理解PCBA板生产的步骤和要点。

原材料准备•PCB板材:选择适合项目需求的PCB板材料,包括材质、厚度和层数等。

•电子元器件:根据设计要求和BOM清单,选定并采购各种电子元器件。

PCBA生产工艺漫画《PCBA生产工艺漫画》第一幕:设计与布局在一个大型电子产品公司的研发部门,李工程师正在桌前认真设计一张PCBA板电路图。

同时,他通过计算机软件将各个元器件的位置和连线布局好,形成一个电路板的初始设计图。

接下来,他将这个设计图发送给制造部门。

第二幕:元器件采购制造部门接到设计图后,立即开始元器件的采购工作。

通过与各种供应商联系,他们选择最合适的元器件,并按照要求购买所需要的数量。

一天后,制造部门收到了所有的元器件,并进行了初步验收。

第三幕:贴片与焊接在一个洁净车间中,工人们开始进行贴片和焊接工作。

首先,他们将PCBA板放入自动贴片机中,该机器会根据电路图自动将元器件精确地粘贴到指定位置。

然后,工人们将贴片的元器件送入炉子中,进行焊接。

这个炉子会根据预设的温度和时间将元器件和电路板焊接在一起,确保它们牢固连接。

第四幕:测试与调试贴片和焊接完成后,PCBA板被送到测试车间进行测试与调试。

测试设备会逐一检测PCBA板上的各个元器件是否正常工作,同时还会检查电路连接是否正确。

如果发现任何问题,工程师会对相应的元器件或电路进行调试,直到完全符合规格要求。

第五幕:防静电包装与成品检验经过测试和调试后,PCBA板被送到防静电包装区进行包装。

工人们穿着防静电衣服,仔细将每个PCBA板包装好,以防止静电对电路产生损害。

然后,包装好的PCBA板被送到成品检验区进行最后的质量检查。

只有通过了严格的检验,才能装配到最终的电子产品中。

第六幕:交付与使用经过一段时间的生产过程,PCBA板终于完成了。

它被装配到最终的电子产品中,并经过组装和调试后,准备好被送到客户手中。

客户收到电子产品后,使用它们的功能,享受其中带来的便利。

这就是PCBA生产的工艺流程。

从设计与布局开始,通过元器件的采购、贴片与焊接、测试与调试、防静电包装与成品检验等步骤完成了一个完整的生产过程。

通过这个过程,高品质的PCBA板得以生产出来,并投入到各种各样的电子产品中,为人们的生活带来了便利和创新。

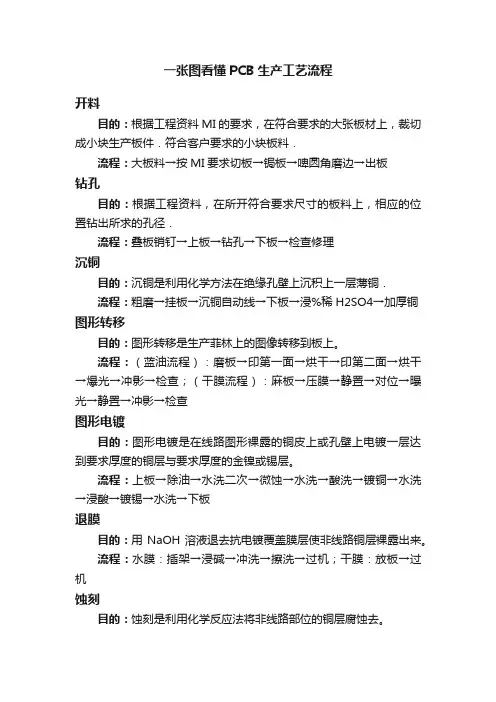

一张图看懂PCB生产工艺流程开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板钻孔目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查修理沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜图形转移目的:图形转移是生产菲林上的图像转移到板上。

流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。

流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。

流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。

绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。

流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板字符目的:字符是提供的一种便于辩认的标记。

流程:绿油终锔后→冷却静置→调网→印字符→后锔镀金手指目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。

流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板 (并列的一种工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.测试目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废终检目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OK。