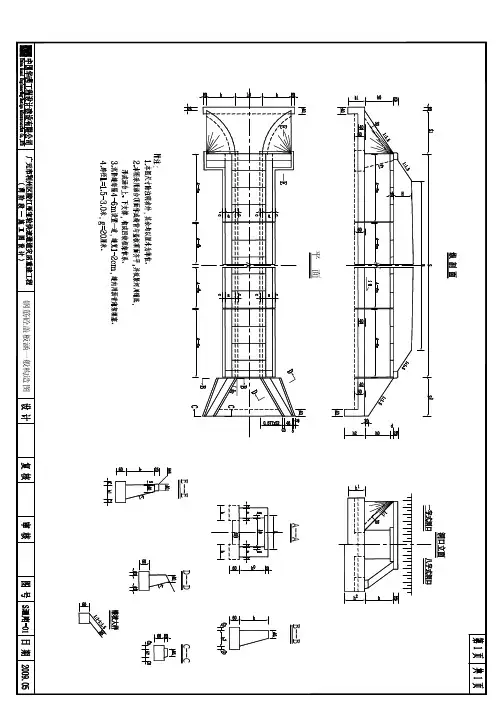

H(1)-4-13 钢筋混凝土拱涵沉降缝、防水构造图

- 格式:xls

- 大小:17.00 KB

- 文档页数:1

![2024.1.29-[国企]建筑防水工程细部构造做法+BIM三维图](https://uimg.taocdn.com/167c4626b94ae45c3b3567ec102de2bd9605dee4.webp)

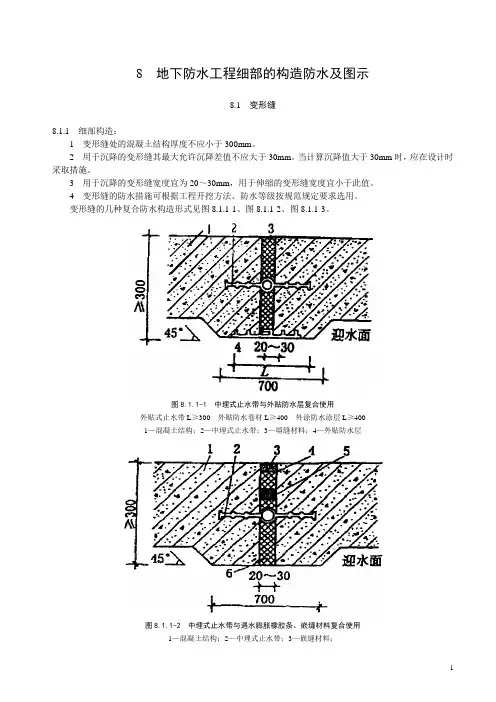

8 地下防水工程细部的构造防水及图示8.1 变形缝8.1.1 细部构造:1 变形缝处的混凝土结构厚度不应小于300mm。

2 用于沉降的变形缝其最大允许沉降差值不应大于30mm。

当计算沉降值大于30mm时,应在设计时采取措施。

3 用于沉降的变形缝宽度宜为20~30mm,用于伸缩的变形缝宽度宜小于此值。

4 变形缝的防水措施可根据工程开挖方法、防水等级按规范规定要求选用。

变形缝的几种复合防水构造形式见图8.1.1-1、图8.1.1-2、图8.1.1-3。

图8.1.1-1 中埋式止水带与外贴防水层复合使用外贴式止水带L≥300 外贴防水卷材L≥400 外涂防水涂层L≥4001—混凝土结构;2—中埋式止水带;3—填缝材料;4—外贴防水层图8.1.1-2 中埋式止水带与遇水膨胀橡胶条、嵌缝材料复合使用1—混凝土结构;2—中埋式止水带;3—嵌缝材料;4—背衬材料;5—遇水膨胀胶条;6—填缝材料图8.1.1-3 中埋式止水带与可卸式止水带复合使用1—混凝土结构;2—填缝材料;3—中埋式止水带;4—预埋钢板;5—紧固件压板;6—预埋螺栓;7—螺母;8—垫圈;9—紧固件压块;10—Ω型止水带;11—紧固件圆钢8.1.2 变形缝施工。

1 中埋式止水带施工应符合以下规定:(1)止水带埋设应准确,其中间空心圆环应与变形缝的中心线重合。

(2)止水带应妥善固定,顶、底板内止水带应成盆状安设,止水带宜采用专用钢筋套或扁钢固定。

采用扁钢固定时,止水带端部应先用扁钢夹紧,并将扁钢与结构内钢筋焊牢。

固定扁钢用的螺栓间距宜为500mm,见图8.1.2。

图8.1.2 顶(底)板中埋式止水带的固定1—结构主筋;2—混凝土结构;3—固定用钢筋;4—固定止水带用扁钢;5—填缝材料;6—中埋式止水带;7—螺母;8—双头螺杆(3)中埋式止水带先施工一侧混凝土时,其端模应支撑牢固,严防漏浆。

(4)止水带的接缝宜为一处,应设在边墙较高位置上,不得设在结构转角处,接头宜采用热压焊。

地下室防水节点做法第一节结构自防水一般规定第一条防水混凝土应采用硅酸盐水泥或普通硅酸盐水泥,防水混凝土掺入粉煤灰的级别不得低于二级。

第二条预拌防水混凝土入泵坍落度控制在120mm~160mm,并做好现场实测。

底板防水混凝土施工前要做好降排水工作,不得在有积水的环境中浇注混凝土。

第三条地下室穿外墙群管部位应现场用竹胶合板模板套孔封堵,不得采用钢丝网封堵。

第四条外墙和底板防水混凝土应分层浇注,分层厚度不大于 500mm,每层应振捣密实。

如坍落度损失不能满足施工要求时,严禁直接加水后使用。

第五条防水混凝土应按后浇带分块连续浇注,尽量少留施工缝。

第六条模板拆除后防水施工前及时割除一次性止水螺杆,并用防水砂浆将螺杆端头封闭。

第二节地下室其它防水一般规定第七条若地下室采用除结构自防水之外的其它防水做法,防水应包裹整个地下室;除渗透结晶防水做法之外,其它防水基层阴阳角应抹成50mm的圆弧角。

第八条不管采用何种防水材料,防水基层无杂质、打磨修补平整,施工面过于光滑的应打磨成粗糙面。

第九条涂料防水前后两遍应相互垂直涂刷,涂膜厚度必须达到设计要求或规范规定。

第三节地下室防水细部做法(适用卷材防水)第十条后浇带防水细部做法1.底板、外墙、地下室顶板后浇带部位必须做防水附加层,防水附加层宽度需在两侧各伸出后浇带 250mm 以上。

2.结构底板、外墙、地下室顶板后浇带结构施工时必须居中预埋钢板止水带,同时封堵严密,固定牢固,振捣密实。

3.后浇带浇筑必须满足设计的要求时间;收缩型后浇带一般在两侧混凝土龄期达到图纸规定时间后施工,沉降型后浇带必须待高层部位主体结构施工结束、沉降基本完成后浇筑。

4.后浇带应采用补偿收缩混凝土浇筑,其抗渗和抗压等级按设计要求,且不应低于两侧混凝土。

5.后浇带混凝土应一次浇筑,不得留设施工缝;混凝土浇筑后应及时养护,养护时间不少于 28 天。

6.节点图(止水钢板详结构图)底板后浇带节点图第十一条施工缝防水细部做法1.地下室底板上返导墙的施工缝必须居中预埋钢板止水带,其它水平施工缝埋设钢板止水带或膨胀止水条;止水钢板接长时两块钢板搭接处必须满焊,同时钢板 U 型口朝向迎水面一侧;止水条应居中、连续,不得间断。

钢筋砼拱涵施工工艺流程图简介钢筋砼拱涵通常是用于大型且需要承受高重量负荷的水利工程、公路工程、铁路工程等领域。

它们具有结构稳定性好,外表美观,寿命长等显著优点。

但是,施工操作需要高度的技能和良好的实践经验。

因此,本文将简要介绍钢筋砼拱涵的施工工艺流程图。

施工步骤第一步:基础处理首先,需要对基础做好处理工作。

施工前,应将施工区域先清理干净。

然后在施工区域上面浇筑浆液,使其干燥后再进行打桩。

在打桩后,用经过审核的设备和工具测量基础的净高度和水平度。

第二步:钢筋加固此步骤要求在基础处埋放钢筋网,以便为拱涵提供支撑。

同时,对于大型的拱涵,需要考虑加入验钢条。

第三步:模板装配在这个阶段,需要按照设计图纸的要求制作模板。

然后,施工人员应该在基础的顶端放置模板,注意一定要严格按照工程图纸要求,测量模板的净尺寸。

第四步:砼浇筑在这一步中,需要按照设计要求准备好砼,然后在模板内浇筑。

在浇筑过程中,需要注意混凝土的均匀性,并通过震动器来减少混凝土中的空气。

浇筑完毕后,应该使用扫地机或手工工具清洁工地,并确保周围环境的安全。

第五步:浇水养护在进行浇水养护之前,确认混凝土完成浇注和达到所需强度有没有差异,一旦确认后,应及时浇水养护。

此过程应长达3-7天,以确保混凝土强度能够得到充分发挥。

第六步:拆除模板当混凝土足够中强度且没有裂缝时,可以开始拆除模板。

拆除时,注意避免冲击到砼结构,以免对砼结构造成内部损坏。

第七步:检测和验收所有施工工艺步骤完成后,需要进行全面检测和验收,以确保它们符合建筑规范和要求。

只有经过完整的测试和检测,安装才能成功。

结论在施工钢筋砼拱涵中,以上七个步骤非常重要和必要。

只有按照流程图执行,熟悉施工特点,并在现场严格控制施工过程,才能确保钢筋砼拱涵的安全和持续性能。

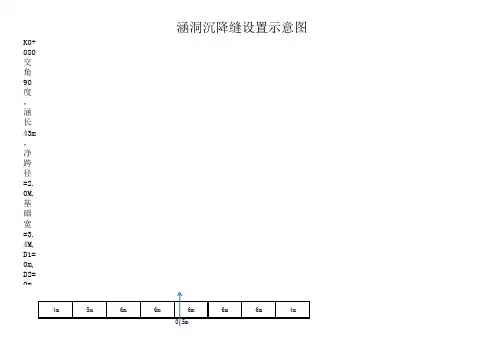

K0+080交角90度,涵长43m,净跨径=2.0M,基础宽=3.4M,D1=0m,D2=0m,分节位置从中轴线向左偏0.5M处按下图设置沉降缝。

K0+610交角60度,涵长77.1m,净跨径=2.0M,基础宽=3.4M,D1=1.36m,D2=2.75m,分节位置从中轴线处按下图设置沉降缝。

1*tg30=0.5771.7*tg30=0.981K1+148交角90度,涵长70m,净跨径=2.0M,基础宽=3.4M,D1=0m,D2=0m,分节位置从中轴线处按下图设置沉降缝。

K1+498交角55度,涵长109.9m,净跨径=2.0M,基础宽=3.6M,D1=1.6m,D2=3.28m,分节位置从中轴线处按下图设置沉降缝。

K1+850交角90度,涵长?m,净跨径=2.0M,基础宽=3.8M,D1=0m,D2=0m,分节位置从中轴线处按下图设置沉降缝。

涵洞沉降缝设置示意图K0+530交角125度,涵长44.87m,净跨径=6.0M,基础宽=8.6M,D1=4.63m,D2=9.25m,分节位置从中轴线处按下图设置沉降缝。

3*tg35=2.10m4.3*tg35=3.01mK1+185交角65度,涵长37.26m,净跨径=6.0M,基础宽=8.6M,D1=3.09m,D2=6.17m,分节位置从中轴线处按下图设置沉降缝。

3*tg25=1.40m 4.3*tg25=2.01mK1+560交角45度,涵长56.76m,净跨径=6.0M,基础宽=8.6M,D1=6.58m,D2=13.18m,分节位置从中轴线处按下图设置沉降缝。

K1+740交角90度,涵长40m,净跨径=4.0M,基础宽=6.6M,D1=0m,D2=0m,分节位置从中轴线处按下图设置沉降缝。