超声波破乳脱水系统介绍

- 格式:ppt

- 大小:1.52 MB

- 文档页数:20

![[海川hcbbs]超声波破乳技术](https://img.taocdn.com/s1/m/c569a860fad6195f302ba619.png)

超声波破乳技术的应用及分析1 前言1.1引言原油乳状液是十分复杂的分散体系,以油包水(W/O)类型为主[1]。

进入炼油厂的原油含有一定量的盐和水。

原油在加工前进行脱盐脱水处理[2],目前,炼油厂一般要求进入常压塔的原油中水含量不大于0.3%(质量分数),盐含量以NaCl计不高于3.0mg/L[3]。

炼油厂主要采用电脱盐与化学破乳剂联合作用进行破乳脱水。

1.1.1国内外概况原油中含有水和盐,对原油的加工过程有着较大影响,因而中国石油和中国石化两大公司重点强调了深度脱盐。

为实现深度脱盐,从优化操作和技术改造两方面[4]进行探索。

中国石油化工股份有限公司塔河分公司建立的150万t/a常减压焦化电脱盐装置采用高效破乳剂ERI1160[5],标定结果表明,脱后盐的质量浓度小于5mg/L,含水均为痕迹,排水中油的质量浓度小于150mg/L,各项工艺指标满足工艺要求。

荆门分公司一套电脱盐装置改造采用了新型高效电脱盐技术[6],即对电脱盐内部结构稍加变化,使其产生具有交直流和交流两级电脱盐的特点,在工艺状况未作改动的情况下,取得了较好的效果,平均电流降低(由原来的157A降到40A),电耗降低(由原来的0.504kW.h/t 降到0.3kWh/t),电脱盐合格率达到98.2%,抗冲击能力大大提高。

高速电脱盐技术[7]采用专门设计的双层喷嘴进油分布器,进油方式为油相进油,避免了水相进油方式对油水界面稳定性造成的影响。

比低速电脱盐技术相比,高速电脱盐技术具有脱盐、脱水效率高,占地面积、降低成本、节电能力强等特点。

高速电脱盐技术的适用范围是由其强电场进料的技术特点决定,只要乳化液在强电场中不产生水链即能采用此技术。

超声波破乳是一种新型强化原油破乳脱水脱盐方法。

叶国祥等[8]以鲁宁管输原油(初始盐含量31.9mgNaCl/L)为研究对象,进行了驻波管中原油二次破乳脱盐过程的研究,证明了超声波具有增强炼油厂原油脱水脱盐的作用,尤其是二次脱水脱盐处理工艺能够确保脱水脱盐后的盐含量处于较低水平。

毕业设计(论文)题目:超声波破乳技术在原油脱水处理中的应用学习中心:年级专业:学生姓名:学号:指导教师:职称:导师单位:摘要胜利采油厂已进入高含水开发期,三次采油技术逐渐被应用,采出液多为水包油乳状液或水包油与油包水交替出现的复杂乳状液,其界面膜强度高,乳状液非常稳定,采用常规和各种新的合成破乳剂均难以达到满意的破乳效果,加大了采出液处理的难度,困扰着油田生产。

超声波可在一定程度上解决各种乳化原油的破乳问题。

超声波作用于油水乳状液后,由于油、水的物性不同,对超声波的响应不同,出现油、水粒子各自集聚的现象,称之为位移聚集效应,此效应能促使乳状结构破坏,从而促进同种物质微粒凝聚,使得油、水分离加快。

超声波破乳脱水技术具有能耗低和对原油无污染的特点,为解决特种乳化油(如稠油、助聚油)脱水提供了有效、经济的途径。

目录摘要 (i)目录 (ii)第1章前言 (1)第2章坨六站原油脱水工艺现状 (2)2.1概况 (2)2.2油品性质 (3)2.3粘温曲线 (3)2.4原油脱水系统运行情况 (3)2.5原油破乳剂现场应用效果评价 (4)第3章超声波破乳技术研究 (7)3.1超声波破乳机理和特性 (7)3.2影响超声波破乳效果的因素分析试验 (10)3.3综合分析 (18)第4章超声波破乳技术试验 (19)4.1实验条件及方法 (19)4.2试验情况 (20)4.3结果分析 (24)第5章研究结论 (26)致谢 (27)第1章前言在油田开发过程中,一次采油和二次采油采出的乳化原油多是油包水型,采用常规电化学联合破乳的方法就可以实现油水分离。

目前,胜利采油厂已进入高含水开发期,三次采油技术逐渐被应用,采出液多为水包油乳状液或水包油与油包水交替出现的复杂乳状液,其界面膜强度高,乳状液非常稳定,采用常规和各种新的合成破乳剂均难以达到满意的破乳效果,加大了采出液处理的难度,困扰着油田生产。

超声波可在一定程度上解决各种乳化原油的破乳问题。

超声波液体处理超声波液体处理FUNSONIC专注于实验级、工业级大功率超声波系统的研发设计和生产制造。

超声波在液体处理方面有许多应用,如萃取、提取、分散、破碎、乳化、均质化、细胞分裂、超声化学、脱气等。

使用功率超声对液体、粉末、液体混合物和浆料施加高剪切和强应力是一种、节能的方法。

这使得它成为高剪切混合器机,高压均化机和搅拌珠磨机的强大替代品。

超声波液体处理设备在国内用作实验室混合器,高剪切混合设备,全尺寸在线均化机或颗粒磨机。

这些应用包括:萃取,乳化,混合,分散,减少颗粒的大小,加速化学反应等。

我们的设备供应到各行各业,如纳米材料、油漆和颜料、食品和饮料、化妆品、化学品和燃料等。

声化学是超声波在化学反应和过程中的应用,在液体中引起声化学作用的机理是声学现象空化。

声化学反应在化学反应和过程中可以观察到以下声化学效应:1.提高反应速度;2.增加反应输出;3.更有效的能源使用;4.相转移催化剂的性能改进;5.避免相转移催化剂;6.活化金属和固体;7.增加试剂或催化剂的反应性;8.改进粒子合成;9.纳米粒子涂层;10.声化学转换反应途径。

液体中的超声空化空化即液体中气泡的形成,生长和爆炸性崩溃,空化塌陷产生强烈的局部加热(约5000K),高压力 (约 1000 atm),和巨大的加热和冷却速率(> 109 K / sec)和液体喷射流(~400 km/ h)。

气泡是真空气泡。

真空由一侧的快速移动的表面和另一侧的惰性液体产生。

由此产生的压力差用于克服液体内的内聚力和附着力。

空化可以以不同的方式产生,例如文丘里喷嘴,高压喷嘴,高速旋转或超声换能器。

在所有这些系统输入能量转化为摩擦、湍流、波浪和空化。

转化为空化的输入能量的比例,取决于液体在空化设备中运动的几个因素。

加速度的强度是影响能量转化为空化的重要因素之一。

更高的加速度创造更高的压力差,增加了产生真空气泡的可能性,而不是产生通过液体传播的波。

超声波原油破乳脱水运用于塔河油田生产-化工论文-化学论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——0、前言塔河油田主力油藏为奥陶系碳酸盐岩型稠油藏,其中75% 的开发井需经酸压措施后才能投产,因此含酸稠油产量较大,仅2010 年含酸稠油处理量就达18.4104t。

由于酸化原油构成复杂,有水包油、油包水、多层包覆等情况,有极强的油水界面张力,原油中含有较高的胶质、沥青质以及固体颗粒,且措施作业后返排液中含有一定量残余助剂,致使含水原油形成比较稳定的稠化乳状液,常规的化学破乳、多级沉降等方法难以实现脱水达标。

由于塔河油田酸化稠油杂质多、乳化严重、处理困难、对联合站影响大,需采用简易流程集中单独处理。

但采用常规的破乳剂+ 加热+ 三级沉降脱水的脱水工艺难以满足酸化油处理要求,严重影响正常生产。

2012年,通过在原酸化油流程上增设超声波辅助脱水新工艺后,脱水效率大幅提升,效果理想。

1、超声波作用机理超声波是指振动频率大于20kHz 以上,其每秒振动次数(频率)甚高,超出了人耳听觉的上限(20kHz),人们将这种听不见的声波叫做超声波。

工业中常用的超声波频率为20 ~2 000 kHz。

其中,20~100 kHz 之间的超声波在工业中最为常用,又称为功率超声。

与普通声波相比,超声波具有方向性好、能量大、穿透能力强等特点,超声波技术在固体和液体中应用较广。

超声波原油破乳脱水主要是利用超声波的机械振动作用和热作用。

机械振动作用促使水粒子凝聚,当超声波作用于原油时,造成悬浮的水粒子与原油介质一起振动,由于大小不同的水粒子具有不同的相对振动速度,水粒子将相互碰撞、黏合,使其体积和重量增大,最后沉降分离;机械振动作用可使原油中的石蜡、胶质、沥青质等天然乳化剂分散均匀,增加其溶解度,降低油水界面膜的机械强度,有利于水相沉降分离。

热作用可降低油水界面膜强度和原油黏度,边界摩擦使油水分界处温度升高,有利于界面膜的破裂;原油吸收部分声能转化成热能,可降低原油的黏度,有利于水粒子的油水重力沉降分离。

超声波乳化机的主要结构

超声波乳化机是一种高效的物料处理设备,广泛应用于食品、医药、化工等领域。

它通过超声波振荡作用,将液态物料乳化、分散、

混合。

超声波乳化机的主要结构由超声波振荡系统、处理腔、循环泵、

温度控制系统、搅拌系统等组成。

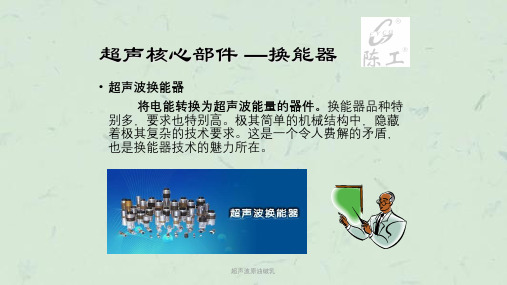

超声波振荡系统是超声波乳化机的核心部件,由发生器、换能器、反射器等组成。

发生器接收电源的高频信号,产生高频振荡信号,经

换能器转换成机械振动,产生超声波波源。

反射器将超声波波源反射

回处理腔内,形成强有力的声场作用。

处理腔是超声波乳化机内部的实际工作区域,是波源作用的场所。

处理腔通常由不锈钢制成,内部表面需要经过抛光或其他特殊处理,

以提高乳化效果。

处理腔内的液态物料受到超声波振荡作用后,形成

微小气泡和剧烈涡流,达到乳化、混合、分散等目的。

循环泵是超声波乳化机的辅助部件,主要用于将液态物料循环输送至处理腔内,以保证乳化作业的连续性和稳定性。

通常循环泵也由不锈钢制成,与处理腔和管路连接紧密,构成完整的输送系统。

温度控制系统是超声波乳化机的常规组成部分,主要用于调节液态物料的温度,以适应不同物料的工艺要求。

温度控制系统包括加热和冷却两个部分,通常采用恒温循环模式,保持液态物料在一个合适的温度范围内。

搅拌系统是超声波乳化机的可选组件,用于辅助处理腔内的液态物料混合、搅拌。

搅拌系统由电机、传动系统、刀片等组成,可根据实际需要进行调整和更换。

总体来看,超声波乳化机的主要结构比较简单,但是各个组件之间的协调配合至关重要。

只有在各个部件协同作用的情况下,超声波乳化机才能发挥出最佳的乳化效果。