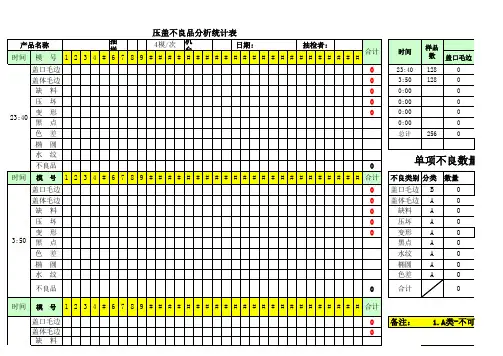

LCD不良品分析数据统计表

- 格式:xls

- 大小:18.50 KB

- 文档页数:1

序号不良项目不良数1脱漆532氖灯不亮103脏污54

无功率125

耐压不良366

色差77

变形228

其它3合计148

序号不良项目不良数占不良总数百分比累积百分比1脱漆5335.8%35.8%2耐压不良3624.3%60.1%3变形2215.0%75.0%4

无功率128.1%83.1%5

氖灯不亮10 6.8%90%6

色差7 4.7%94.6%7

脏污5 3.4%98.0%8

其它3 1.9%100.0%合计148100%

步骤1

收集数据步骤2

数据排序步骤3

绘制横轴

与纵轴刻

度3).选中右击"红色线条",设置"次坐标轴",如下图所示

100.0%8月份制程不良品统计表1).选择标示黄色部分的数据;

2).先选择"拆线图",因为07版本没有"双轴线柱状图",如下所8.1%24.3%4.7%14.9%2.0%8月份制程不良品统计表占不良总数百分比35.8%6.8%3.4%010

20

30

405060

系列1系列2

5).再选中右击蓝色线条,更改图表类型为柱状图,如下所示6).再选中右击红色线条,更改"数据系列格式",如下图所示4).选中更改左右和下面轴线的格式,如下图所示

35.8%

60.1%75.0%83.1%90%94.6%98.0%0%10%20%30%40%50%60%70%80%90%100%0102030405060708090100110120130140系列1系列2。

不良品分析报告表格篇一:产品不良报告格式篇二:不良分析报告导光板不良品分析报告一、数据收集123、二、主要不良原因分析1、导光板来料不良因为厂家在1000级净化房生产,10000级贴保护膜,导致导光板来料存在大量毛尘、杂质,来料不良率在30%左右,其中揭膜残留在显示区域不良占来料不良总数的20%,直接造(转载于: 小龙文档网:不良品分析报告表格)成半成品不良在6%左右2、存储与来料检验(参考实验1)来料IQC检验、库房拆包点数量等环境不符合要求会导致大量杂质、毛尘吸附到产品保护膜表面,贴合时揭膜又吸附到产品表面,因为IQC、库房不是每包都拆,所以当产线用到拆过包装的产品时不良会上升到15%左右,占总不良2%左右3、车间生产环境车间环境无尘室等级在10W级别,贴合机里动态能到1000,边缘治具旁边在1W级,我们上线前需要在10W级裁切导光板四周保护膜,停留几分钟再进行入1W经左右的治具上揭膜,这个过程中也会产生毛尘,一般的显示产品都是在1000级房生产,所以我们的制程过程洁净度也不符合业界做法,从产线一些数据可以看出此问题,平常生产不良15%左右,如果有几个外来人员在无尘室工操作,不良能达到25%,空调不开,拆包拿出来烘烤等也会产生不良,总共5%-10%左右4、标准问题成品标准:1、周边区域(距四周边1cm范围内)直径小于0.25,数量小于3个,间距大于3cm;2、中心区域直径小于0.15,数量小于2个,间距大于5cm 因为杂质、毛尘点组成成品后打光会形成亮点,会扩大0.5-1.5倍左右成品0.25MM的点来料需控制在0.12-0.15左右,成品0.15MM的点来料控制在0.05-0.10左右,所以也有存在1%左右的误判产品三、改善措施及建议1、导光板来料不良联系厂家处理,退货或返工,要求厂家立即改善厂家品质经理回复将他们库存进行复检,将保护膜贴合移到1000级洁净房生产,并收到不良品三天内回复8D报告2、存储与来料检验后续拆包产品必须在无尘车间从新进行清洁方可上线使用,用气枪吹去表面毛尘IQC检验环境需进行改善建议后续在无尘室检验。

产品质量不良情况分析表时间产品名称不良现象不良数量不良率根本原因改善措施2021/1/1 产品A 缺口10 5% 模具问题1. 更换模具2. 加强质检2021/1/1 产品A 色差 5 2.5% 原材料问题1. 调整原材料供应商2. 加强原材料质检2021/1/2 产品B 弯曲8 4% 产品设计问题1. 优化产品设计2.加强生产过程控制2021/1/2 产品B 断裂 6 3% 生产工艺问题1. 优化生产工艺2.增加工艺参数监控2021/1/3 产品漏液12 6% 机器故 1. 定期维护机器2.C 障安装液体检测装置2021/1/3 产品C 导电不良3 1.5% 零部件问题1. 更换导电零部件2. 强化零部件检验不良率分析根据以上表格数据,我们可以对产品的不良率进行分析。

不良率是指在生产过程中或产品使用中,出现不符合质量标准的产品数量占总产量的比例。

产品A在2021/1/1出现了两种不良现象,分别是缺口和色差。

缺口问题的不良率为5%,主要原因是模具问题。

为了改善这个问题,我们需要更换模具并加强质检工作。

而色差问题的不良率为2.5%,主要原因是原材料问题。

为了改善色差问题,可以调整原材料供应商并加强原材料质检。

产品B在2021/1/2出现了弯曲和断裂两种不良现象。

弯曲问题的不良率为4%,根本原因是产品设计问题。

为了改善弯曲问题,我们需要优化产品设计并加强生产过程控制。

断裂问题的不良率为3%,主要原因是生产工艺问题。

为了解决断裂问题,我们需要优化生产工艺并增加工艺参数监控。

产品C在2021/1/3出现了漏液和导电不良两种问题。

漏液问题的不良率为6%,主要原因是机器故障。

为了解决漏液问题,我们需要定期维护机器并安装液体检测装置。

导电不良问题的不良率为1.5%,主要原因是零部件问题。

为了改善导电不良问题,我们需要更换导电零部件并加强零部件检验。

通过不良率分析,我们可以定位产品质量问题的根本原因,并提出相应的改善措施,从而提高产品质量和生产效率。

显示器不良品记录表格模板

,内容完整。

由于显示器的使用密度越来越高,现在的消费者在使用过程中也发生一些不良

事件。

售后服务要严格检查显示器,以避免消费者抱怨。

下面是一个检测显示器不良品记录表格模板,供消费者和专业人员使用。

此模板由以下部分所组成:

第一个部分,统计不良品数量和百分比:

统计不良品率,包括拒收不良品和投诉不良品;

统计不良品数量,具体分类如下:触控屏不良、真实控制类不良品、外观质量

类不良品、显示效果类不良品等。

第二部分,不良品类型:

此部分中将会归纳全部的不良品类型,根据功能不良的频次,划分为少频类型、中频类型、高频类型,以便快速定位不良品种类,从而实现改善。

第三部分,不良品原因分析:

此部分将显示器不良品所属原因分类统计,根据不良品的类型,包括环境原因、组装原因、装配原因等,通过对根源的分析,找到问题的起源,实现不良品质量的改善。

第四部分,改善措施:

介绍不良品的改善措施,包括人员管理、工艺把控、质量管控等,从多方面思

考如何源头解决问题,从而减少不良品的数量,保证消费者的利益。

通过上述模板,可按照实际情况准确记录不良品信息,专业人员可以根据此模

板进行分析,从根本上解决不良品问题,为市场提供可靠的显示器产品。