挤出机的实验讲义

- 格式:doc

- 大小:38.00 KB

- 文档页数:5

用双螺杆挤出机制备聚丙烯粒料一、实验目的1、了解塑料挤出成型的工作原理及双螺杆挤出机的构造。

2、熟悉双螺杆挤出机的操作。

二、实验原理与工作路线塑料的挤出造粒是用加热(或其他方法)使塑料成为流动状态。

然后在压力作用下,使其通过塑化而制成粒料,它是塑料加工业中应用最广的一种加工方法。

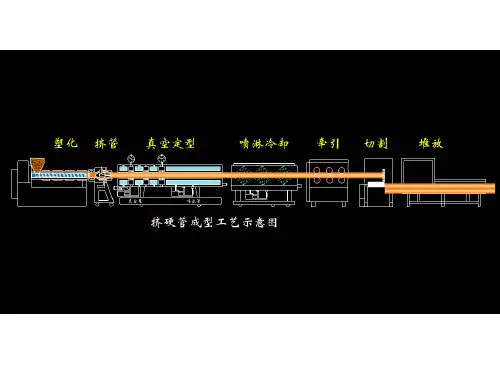

挤出一般包括三个阶段:第一个阶段是熔融,固态塑料在外部加热和内部摩擦热的作用下熔化,并在压力下按压实;第二阶段是成型,使熔料通过塑机在压力下成为一连续体,其形状与塑模截面相仿;第三阶段是定型,在外部冷却下使挤出的连续体失去塑性而切割成粒料。

挤出几乎能加工所有的具有塑性的塑料。

塑化是通过加热将塑料变成熔体,而塑化和加压可在同一个设备内进行,其定型仅为较简单的冷却。

塑料改性技术在近十年中也取得了较大的进步,尤其在塑料的填充、增强、增韧等方面都得到了广泛的应用,专用料技术受到许多塑料厂家的认同,如:阻燃的电线电缆专用料、耐候、防雾滴农膜母料、汽车专用料、家电专用料以及各种母粒的生产技术等,对我国的塑料行业的发展起到了推动作用。

1、双螺杆挤出机随着平行同向双螺杆挤出机传动系统等问题的逐步解决,螺杆输出总扭矩比6o年代初提高了3倍之多,已广泛应用于高填充混合、聚合物共混、脱出挥发物、反应挤出等工艺过程。

目前国内麸有30多家企业在生产同向旋转双螺杆挤出机。

如兰州兰泰塑料机械厂、上海第四化工机械厂、晨光院塑料机械研究所、北京丰阳贸集团、原航天部1院11所等。

国外主要的生产厂家有英国APV Baker公司、德国Krupp Werner&pfleider公司、Berstorf公司、意大利Maris公司、Bausanno 公司、日本东芝、制钢所、神户制钢所、美国Welding Engineers公司等。

双螺杆挤出机按两根螺杆的分布有啮合与非啮合之分,按旋向有同向旋转和异向旋转之别,按螺杆轴向排列有平行和锥形两类。

平行双螺杆的两根螺杆轴线互相平行、锥形双螺杆的两螺杆轴线相交成一角度。

双螺杆挤出机造粒实验一、实验目的:1、了解同向双螺杆挤出机的结构特点,工作原理;2、熟悉原材料和辅助材料的性能,了解试样条的配方和配料操作;3、掌握双螺杆挤出机组的操作和造粒工艺条件,为注射成型实验提供合格粒料。

二、实验原理及工艺流程造粒是将树脂及各种助剂经计量、混合及塑化制成便于成型的密实的圆柱形、立方形、球形颗粒的操作过程。

得到的粒料可作为塑料注射成型、挤出成型等塑料成型的原料。

造粒的方法有很多种,挤出造粒是一种最常用的方法。

其优点为:产品质量稳定、自动化水平及生产效率高。

挤出造粒工艺一般有热切和冷切两种造粒方法,采用那种造粒方式,由物料的性能决定,聚乙烯、聚丙烯一般采用冷切粒,聚氯乙烯一般采用热切粒方式。

冷切法是物料由挤出机塑化后成圆条状挤出,经水冷后再将圆条状的挤出料牵引至切粒机切成圆柱形颗粒。

热切法是把旋转的刀片紧贴在机头模板上,直接将刚挤出的圆条状塑料切成粒料。

本实验采用水冷拉条冷切法。

实验所用的SHJ-20型同向平行双螺杆挤出机,由南京杰亚装备有限公司制造。

双螺杆挤出机的口模为两孔模板,两孔的直径均为3.3mm。

双螺杆挤出机是在单螺杆挤出机的基础上发展起来的。

与单螺杆挤出机相比,双螺杆挤出机具有加料容易、混合优异、塑化效果好和低的功率消耗,同向旋转的双螺杆啮合处剪切速度较高,能刮去各种积料,具有较好的自洁作用。

因此同向双螺杆挤出机被广泛应用于共混、改性、填充和增强等工艺中。

同向双螺杆挤出机配备不同的技术参数和特定的工艺结构,再分别配以相应辅机即可组成各类性能优越的同向双螺杆挤出造粒机组。

实验原理:同向平行双螺杆挤出机的核心部件是一对轴线平行设置、螺杆元件相互啮合,同向旋转的螺杆。

同向旋转的双螺杆在啮合处的转速方向相反,当进入螺杆的物料由一根螺杆送至啮合区时,受到挤出和剪切,同时又被另一根螺杆的反向速度托起,物料由一根螺杆转到另一根螺杆使之在两根螺杆与机筒内腔所形成的“∞”字型螺槽内依靠摩擦机理和正位移输送机理实现有效的输送。

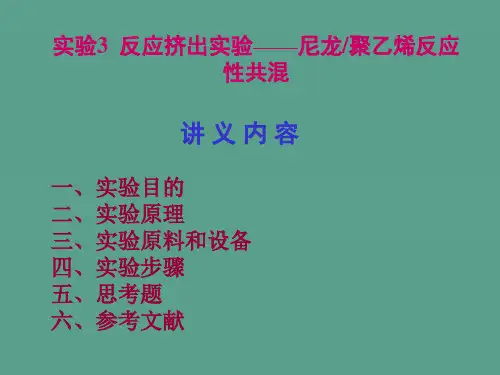

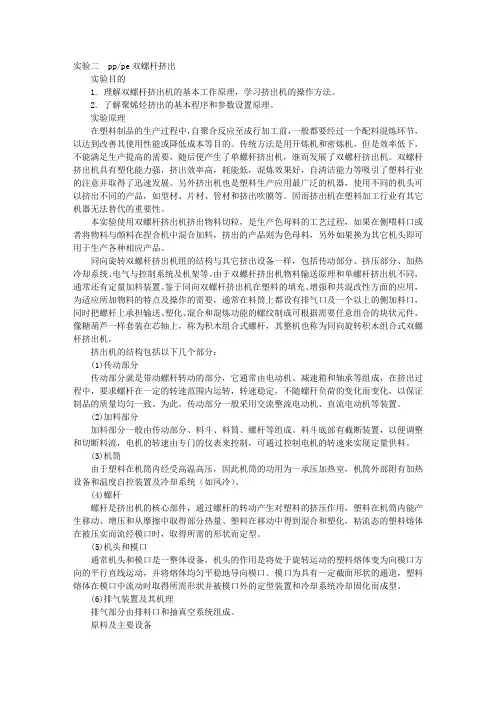

实验二 pp/pe双螺杆挤出实验目的1. 理解双螺杆挤出机的基本工作原理,学习挤出机的操作方法。

2. 了解聚烯烃挤出的基本程序和参数设置原理。

实验原理在塑料制品的生产过程中,自聚合反应至成行加工前,一般都要经过一个配料混炼环节,以达到改善其使用性能或降低成本等目的。

传统方法是用开炼机和密炼机,但是效率低下,不能满足生产提高的需要,随后便产生了单螺杆挤出机,继而发展了双螺杆挤出机。

双螺杆挤出机具有塑化能力强,挤出效率高,耗能低,混炼效果好,自清洁能力等吸引了塑料行业的注意并取得了迅速发展。

另外挤出机也是塑料生产应用最广泛的机器,使用不同的机头可以挤出不同的产品,如型材、片材、管材和挤出吹膜等。

因而挤出机在塑料加工行业有其它机器无法替代的重要性。

本实验使用双螺杆挤出机挤出物料切粒,是生产色母料的工艺过程,如果在侧喂料口或者将物料与颜料在捏合机中混合加料,挤出的产品则为色母料,另外如果换为其它机头即可用于生产各种相应产品。

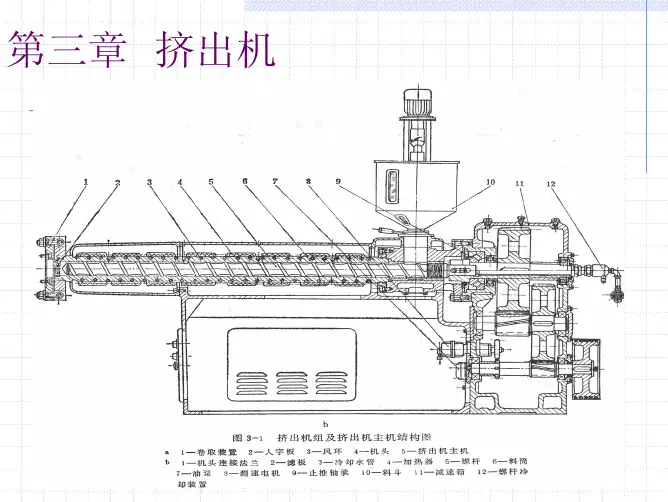

同向旋转双螺杆挤出机组的结构与其它挤出设备一样,包括传动部分、挤压部分、加热冷却系统、电气与控制系统及机架等。

由于双螺杆挤出机物料输送原理和单螺杆挤出机不同,通常还有定量加料装置。

鉴于同向双螺杆挤出机在塑料的填充、增强和共混改性方面的应用,为适应所加物料的特点及操作的需要,通常在料筒上都设有排气口及一个以上的侧加料口,同时把螺杆上承担输送、塑化、混合和混炼功能的螺纹制成可根据需要任意组合的块状元件,像糖葫芦一样套装在芯轴上,称为积木组合式螺杆,其整机也称为同向旋转积木组合式双螺杆挤出机。

挤出机的结构包括以下几个部分:(1)传动部分传动部分就是带动螺杆转动的部分,它通常由电动机、减速箱和轴承等组成,在挤出过程中,要求螺杆在一定的转速范围内运转,转速稳定,不随螺秆负荷的变化而变化,以保证制品的质量均匀一致。

为此。

传动部分一般采用交流整流电动机、直流电动机等装置。

(2)加料部分加料部分一般由传动部分、料斗、料筒、螺杆等组成。

挤出机挤出成型与注塑机注射成型实验实验用挤出成型机型号:SJSZ-10A微型双螺杆挤出机(武汉瑞鸣)实验用注射成型机型号:SZ-15微型注射机注塑成型机(武汉瑞鸣)1、挤出机工作原理:挤出机的功能是采用加热、加压和剪切等方式,将固态塑料转变成均匀一致的熔体,并将熔体送到下一个工艺。

熔体的生产涉及到混合色母料等添加剂、掺混树脂以及再粉碎等过程。

成品熔体在浓度和温度上必须是均匀的。

加压必须足够大,以将粘性的聚合物挤出。

挤出机通过一个带有螺杆和螺旋道的机筒完成以上所有过程。

塑料粒料同规格机筒一端料斗进入机筒,然后通过螺杆传送到机筒的另一端。

为了有足够的压力,螺杆上的螺纹的深度随着到料斗的距离的增加而下降。

外部的加热以及在塑料和螺杆由于摩擦而产生的内热,使塑料变软和熔化。

不同的聚合物及不同的应用,对挤出机的设计要求常常也是不同的。

许多选项涉及到排出口、多个上料口,沿着螺杆特殊的混合装置,熔体的冷却及加热,或无外部热源(绝热挤出机),螺杆和机筒之间的间隙变化相对大小,以及螺杆的数目等。

例如,双螺杆挤出机与单螺杆挤出机相比,能使熔体得到更加充分的混合。

2、挤出机的构成:由挤压系统、传动系统和加热冷却系统组成。

2.1 挤压系统挤压系统包括螺杆、机筒、料斗、机头,塑料通过挤压系统而塑化成均匀的熔体,并在这一过程中所建立压力下,被螺杆连续的挤出机头。

2.1.1 螺杆:是挤塑机的最主要部件,它直接关系到挤塑机的应用范围和生产率,由高强度耐腐蚀的合金钢制成。

螺杆一般在有效长度上分为三段,按螺杆直径大小螺距螺深确定三段有效长度,一般按各占三分之一划分。

料口最后一道螺纹开始叫输送段:物料在此处要求不能塑化,但要预热、受压挤实,过去老挤出理论认为此处物料是松散体,后来通过证明此处物料实际是固体塞,就是说这里物料受挤压后是一固体象塞子一样,因此只要完成输送任务就是它的功能了。

第二段叫压缩段,此时螺槽体积由大逐渐变小,并且温度要达到物料塑化程度,此处产生压缩由输送段三,在这里压缩到一,这叫螺杆的压缩比--3:1,有的机器也有变化,完成塑化的物料进入到第三段。

用双螺杆挤出机制备聚丙烯粒料一、实验目的1、了解塑料挤出成型的工作原理及双螺杆挤出机的构造。

2、熟悉双螺杆挤出机的操作。

二、实验原理与工作路线塑料的挤出造粒是用加热(或其他方法)使塑料成为流动状态。

然后在压力作用下,使其通过塑化而制成粒料,它是塑料加工业中应用最广的一种加工方法。

挤出一般包括三个阶段:第一个阶段是熔融,固态塑料在外部加热和内部摩擦热的作用下熔化,并在压力下按压实;第二阶段是成型,使熔料通过塑机在压力下成为一连续体,其形状与塑模截面相仿;第三阶段是定型,在外部冷却下使挤出的连续体失去塑性而切割成粒料。

挤出几乎能加工所有的具有塑性的塑料。

塑化是通过加热将塑料变成熔体,而塑化和加压可在同一个设备内进行,其定型仅为较简单的冷却。

塑料改性技术在近十年中也取得了较大的进步,尤其在塑料的填充、增强、增韧等方面都得到了广泛的应用,专用料技术受到许多塑料厂家的认同,如:阻燃的电线电缆专用料、耐候、防雾滴农膜母料、汽车专用料、家电专用料以及各种母粒的生产技术等,对我国的塑料行业的发展起到了推动作用。

1、双螺杆挤出机随着平行同向双螺杆挤出机传动系统等问题的逐步解决,螺杆输出总扭矩比6o年代初提高了3倍之多,已广泛应用于高填充混合、聚合物共混、脱出挥发物、反应挤出等工艺过程。

目前国内麸有30多家企业在生产同向旋转双螺杆挤出机。

如兰州兰泰塑料机械厂、上海第四化工机械厂、晨光院塑料机械研究所、北京丰阳贸集团、原航天部1院11所等。

国外主要的生产厂家有英国APV Baker 公司、德国Krupp Werner&pfleider公司、Berstorf公司、意大利Maris公司、Bausanno公司、日本东芝、制钢所、神户制钢所、美国Welding Engineers公司等。

双螺杆挤出机按两根螺杆的分布有啮合与非啮合之分,按旋向有同向旋转和异向旋转之别,按螺杆轴向排列有平行和锥形两类。

平行双螺杆的两根螺杆轴线互相平行、锥形双螺杆的两螺杆轴线相交成一角度。

平行双螺杆按结构可分为整体型、组合型和双单螺杆双阶型(即由双螺杆过渡到单根螺杆挤出)等多种型式。

平行同向双螺杆挤出机组与其它挤出设备一样,包括传动部分、挤压部分、加热冷却系统、电气与控制系统及机架等(见图1)。

(1)传动系统传动系统是带动螺杆转动的部分,由电动机、减速箱和轴承等腰等组成。

国际上著名的同向双螺杆挤出机生产厂商W&P公司将螺杆传动的扭矩(M) 与中心距(Lc)之比M/Lc作为表征啮台同向双螺杆挤出机性能的指标之一。

M/Lc 比值大,螺杆所能传递的扭矩越大,挤出机的产量越高。

而螺杆所所能传递的扭矩是由减速箱所决定的。

减速箱是双螺杆挤出机的关键部分之一。

要求它能够输出大的扭矩,使挤出机具有高产量的特性。

扭矩越高,减速箱中齿轮、输出轴、轴承等部件以及螺杆的芯轴、螺纹套、捏合盘等零件的设计制造就越困难。

国产减速箱大都为内齿或外齿三轴传动。

即一个外齿轮或内齿轮同时带动两根距离(中心局)很近的输出轴同向转动。

(2)加料部分加料部分一般由传动部分、料斗、料筒和螺杆组成。

料斗底部有截断装置,以便调节和切断料流。

电机的转速由专门的仪表来控制,可通过控制电机的转速来实现定量供料。

(3)机筒由于塑料在机筒内经受高温高压,因此机筒的功用主一承压容器和加热室。

在机筒外部附有加热设备、温度自控装置及冷却系统。

(4)螺杆元件及其特点螺杆是挤出机的心脏。

组合式双螺杆的结构元件有多种多样的型式,一般有输送元件(螺纹套)、剪切元件(齿形盘)、混合元件、压缩元件和捏合元件等,将其组装到螺杆芯轴上形成整条螺杆后可以达到不同效果的连续输送、加压、塑化、排气和均化等目的。

如混炼用的组合式双螺杆,物料自料斗加入后由输送螺纹元件送至剪切和混合元件一捏合块处,使塑料和添加剂在此得到剪切、混合和塑化。

捏合块后的挡环则起阻挡料流、升高前段料的压力以强化捏合块的剪切作用。

齿形混合盘可用于增强物料的混合均化作用。

单双螺汗双阶型双螺杆挤出机,大都是先以双螺杆加料、压缩、混炼和塑化,然后由单根螺杆实现挤出,这样可防止和降低出料波动和实现低温挤出。

螺纹元件有以下特点:1.异向旋转双螺杆螺纹元件—般为整体式的,以保证啮合精度,尤其是对锥形双螺杆。

2.同向旋转双螺杆的螺纹元件可分为正向螺纹输送元件和反向螺纹输送元件。

前者又有单头、双头、叁头之分。

单头螺纹螺槽较深,输送能力大,剪切作用小,主要用于输送;双头螺纹螺槽稍浅,剪切作用中等,用于良好的混合和输送;叁头螺纹螺槽浅,剪切作用强,输送能力低,适于高剪切混合。

反向螺纹输送元件的输送方向与挤出方向相反,作为阻力元件,用于形成密封和建立高压利于排气脱挥。

捏合盘元件是一种装于双螺杆芯轴上的具有很强剪切和混合作用的混炼元件,它相当于—个螺纹侧面倾角为90。

、螺距为无限大的同向旋转螺杆的一部分,可分为正向捏合块和反向捏合块。

其有如下的特点:可按不同的错列角,不同盘厚,不同旋向来制作,其功能也就不同。

一般来说,错列角越大,输送能力越弱,剪切混合效果越好;错列角越小,输送能力越好,剪切混合弱;左旋错列,反向输送用于建立高压,剪切混合中。

捏合盘越厚剪切作用越强,但混合和正向输送作用越弱。

(5)机头和模口通常机头和模口是一整体设备,机头的作用是将处于旋转运动的塑料溶体变为向模口方向平行直线运动,并将熔体均匀平稳地导向模口。

2.塑料共混将2种或2种以上聚合物共混处理,制得的共混物可兼有各组分聚合物的优良性能,而且,共混物品种繁多,可满足市场用户种种要求,所以,近年来,共混技术在石油化工行业应用得到迅速发展。

结构相同或相近的聚合物容易共混,相互之间相容状态良好。

结构不相近或相差甚远的聚合物很难共混,为了保持各聚合物之间相容状态良好,必须使用共混相容剂。

常用共混相容剂有以下几种:①环氧类,如(甲基)丙烯酸缩水甘油酯,双酚A二缩水甘油酯,环氧大豆油,环氧亚麻子油;②高级脂肪酸酯类,如甘油松香酸酯,癸二酸二丁酯,柠檬酸乙酰三丁酯;③聚合物类,如聚烯烃蜡,氢化石油树脂:④硅烷类,如氨基硅烷,乙烯基三乙氧基硅烷,乙烯基三甲氧基硅烷;⑤异氰酸酯类,如4,4’一二苯基甲烷二异氰酸酯;⑥酰胺类,如亚乙基双月桂酰胺,亚乙基双硬脂酰胺。

带极性基团的聚合物与非极性聚合物共混时,要用改性剂进行接枝共聚,用所制得的接枝物作共混相容剂,以实现良好共混。

常用改性剂有(甲基)丙烯酸及其酯、马来酸、富马酸、衣康酸、柠康酸、巴豆酸、四氢化苯二甲酸及其酯、酸酐或酰胺。

重要的改性剂有(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯和(甲基)丙烯酸缩水甘油酯在其他情况下不相容的聚合物,可以通过使金属离子与聚合物分子上的官能团键合,制得相容状态良好的共混物。

常用的离子型共混相容剂有钙、锶、钡的氧化物,它们的氢氧化物和脂肪酸盐。

聚丙烯自从1957年工业化以来发展极迅速,是一种应用很广泛的塑料。

聚丙烯具有优良的耐腐蚀剂、电绝缘性、力学性能和易加工性。

但也有许多缺点:成型收缩率较大,低温易脆裂,耐磨性不足,热变形温度不高,耐光性差和难染色等,因而必须通过共混对聚丙烯进行共混改性,本实验通过用双螺杆挤出机挤出聚丙烯粒料,为同学们今后的塑料共混改性打下基础。

通过共混可改进聚丙烯塑料的性能,制品可应用到很多场合。

例如聚丙烯/乙烯共聚物/非晶形乙烯丙烯共聚物共混,聚丙烯为全同立构聚丙烯,或丙烯与α-烯烃的结晶共聚物,共混物具有更佳的冲击强度。

聚丙烯/丙烯乙烯共聚物/乙烯α-烯烃共聚物/无机填料共混,共混物具有劲度和冲击强度的高度均衡性,适合于制造汽车保险杠和其他部件。

聚丙烯/橡胶态聚合物/玻璃纤维共混,聚丙烯中还含有未接枝的聚苯乙烯和用苯乙烯单体接枝共聚的接枝聚丙烯,共混物具有极佳的冲击强度和综合性能,适合于制造汽车保险杠等高强度部件。

接枝聚丙烯/橡胶态聚合物共混,制得的共混物具有良好的机械性能,适合作独立的结构材料聚丙烯/聚苯醚/接枝聚丙烯/嵌段共聚物共混,共混物具有良好的耐热性。

聚丙烯/工程塑料/接枝聚丙烯/嵌段共聚物共混,共混物改进了工程塑料与聚丙烯之间的相容性,提高了抗脱层性。

聚丙烯/部分交联热塑性弹性体共混,共混物具有低的光泽度。

聚丙烯/接枝聚烯烃共混,共混物具有高的拉伸模量和耐熔垂性,但不提高熔体粘度,在熔融、冷却和固态下均具有良好的物理性能聚丙烯/β-球晶成核剂共混,共混物改进了低温抗冲击性能和抗微波性能,可以快速进行热成型,适合于制造汽车挡泥板,车体衬垫,皮箱,拖车储藏室,食品容器和抗低温冲击的容器。

聚丙烯/聚4-甲基-l-戊烯/α-烯烃共聚物/无机填料共混,具有良好的高温刚性、低温韧性、表面硬度及良好的热成型性,适合制造家电零件及工业部件,等等。

聚丙烯/萜烯树脂/石油树脂共混,该共混物的拉伸薄膜具有优良的防水蒸汽性能、高的杨氏模量和透明度。

结晶聚丙烯/乙烯丁烯共聚橡胶/乙丙橡胶/滑石共混物,具有可满足仪表盘材料和汽车内装饰要求的冲击强度和刚度,模塑周期短,表面质量好。

结晶聚丙烯/苯乙烯交联共聚物共混,共混物可以制造透明性、滑爽性和抗粘连性具佳的定向薄膜。

三、原料和主要设备1、实验主要原料聚丙烯2、实验主要设备(1)HT-30同向双螺杆配混造粒反应挤出实验机组。

主要技术规格:螺杆直径:Φ35~36 mm;长径比:52:1;主电机功率:18.5 kW;转速:60~600rpm;主喂料机:5~50kg/h;双阶侧喂料机:3.5~35kg/h (2)烘箱(3)电子天平(精确到0.1g)四、实验内容及操作步骤(1)将原材料充分干燥后,称量并混合。

(2)检查冷凝器中水至2/3处,供油正常,料斗无异物。

(3)合上空气开关,打开总电源,按工艺要求设定好温度。

(4)加料,至规定温度后恒温20-30分钟。

(5)启动油泵,然后启动主电机。

(6)缓慢提高主机转速,主机电流控制在10A内。

(7)启动喂料电机,缓慢提高喂料转速。

(8)牵引挤出的料条至切料机,控制粒条直径在2-4mm,调整好切粒机速度与挤出速度匹配。

(9)料斗中无料后将喂料速度降为0,切断喂料电机电源。

(10)缓慢降低主机转速,将机内余料挤出,同步降低切粒机转速。

当模口不出料时,主机转速降为0,切断主机电源,然后停切粒机、水泵、油泵,最后关上总电源。

(11)停机后做好场地和设备的清洁工作。

五、实验数据记录实验中待工艺稳定后,记录以下工艺参数:双螺杆的转速、喂料装置的转速、溶体压力、挤出机机筒的各段温度;同时要注意观察熔体的出模膨胀现象及在冷却水槽中的冷拉定向现象。

六、思考题1、共混改性的目的是什么?2、平行同向双螺杆挤出机组的主要部件是什么?3、塑料挤出一般加工过程包括几个阶段?七、参考文献1.何平笙, 杨海洋, 朱平平, 瞿保均. 高分子物理实验.合肥:中国科学技术大学出版社, 2002.2.陈若喜. 共混产品性能及用途综述. 当代石油石化, 2002, 10(5): 15-18.3.张玉霞. 同向双螺杆挤出机的生产技术现状. 塑料加工, 2001, 3l(3): 12-16.4.马德柱, 何平笙等. 高聚物的结构与性能. 第二版. 北京:科学出版社, 1995.。