厌氧塔计算手册

- 格式:docx

- 大小:177.36 KB

- 文档页数:11

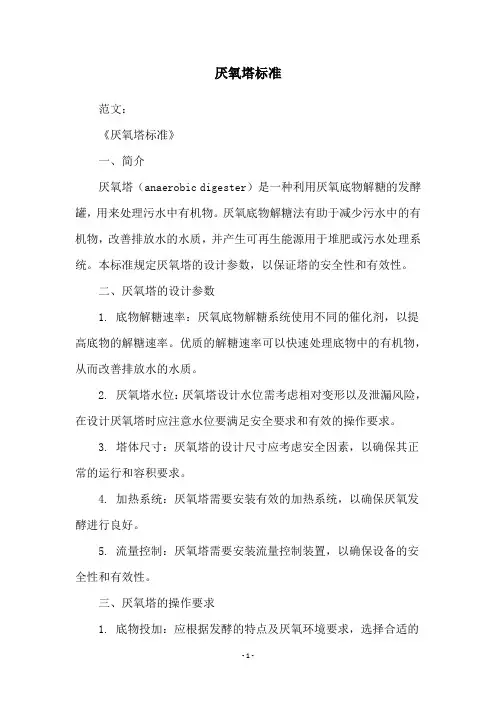

厌氧塔标准范文:《厌氧塔标准》一、简介厌氧塔(anaerobic digester)是一种利用厌氧底物解糖的发酵罐,用来处理污水中有机物。

厌氧底物解糖法有助于减少污水中的有机物,改善排放水的水质,并产生可再生能源用于堆肥或污水处理系统。

本标准规定厌氧塔的设计参数,以保证塔的安全性和有效性。

二、厌氧塔的设计参数1. 底物解糖速率:厌氧底物解糖系统使用不同的催化剂,以提高底物的解糖速率。

优质的解糖速率可以快速处理底物中的有机物,从而改善排放水的水质。

2. 厌氧塔水位:厌氧塔设计水位需考虑相对变形以及泄漏风险,在设计厌氧塔时应注意水位要满足安全要求和有效的操作要求。

3. 塔体尺寸:厌氧塔的设计尺寸应考虑安全因素,以确保其正常的运行和容积要求。

4. 加热系统:厌氧塔需要安装有效的加热系统,以确保厌氧发酵进行良好。

5. 流量控制:厌氧塔需要安装流量控制装置,以确保设备的安全性和有效性。

三、厌氧塔的操作要求1. 底物投加:应根据发酵的特点及厌氧环境要求,选择合适的底物投加方式,合理投加底物,以保证厌氧发酵的有效性。

2. 加热:厌氧塔的加热温度应符合厌氧环境要求,以保证厌氧发酵的正常进行。

3. 水位控制:应定期检查厌氧塔的水位,以保证设备的安全运行。

4. 催化剂更换:应按照设备的要求,定期更换催化剂,以确保设备的有效性。

四、技术性能要求1. 底物解糖效率:厌氧塔的底物解糖效率应不低于80%。

2. 水温控制:厌氧塔的温度范围应在30℃-40℃之间,以保证发酵系统的正常运行。

3. 功率消耗:厌氧塔的功率消耗应控制在2kW以下,以降低能耗。

4. 水质:处理后的污水水质应符合国家相关标准要求。

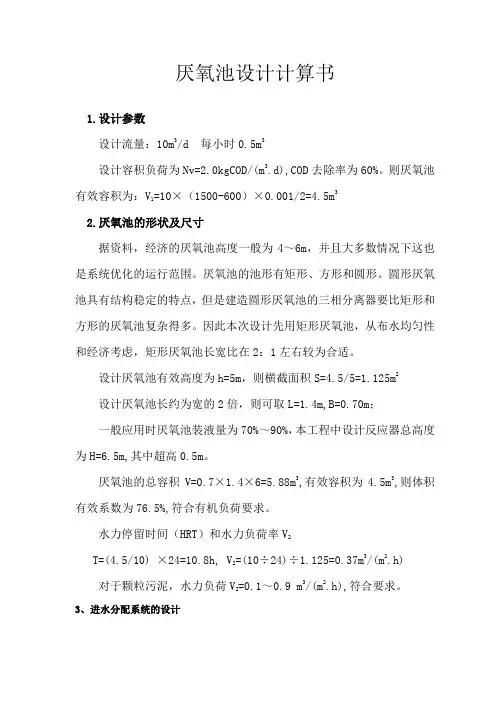

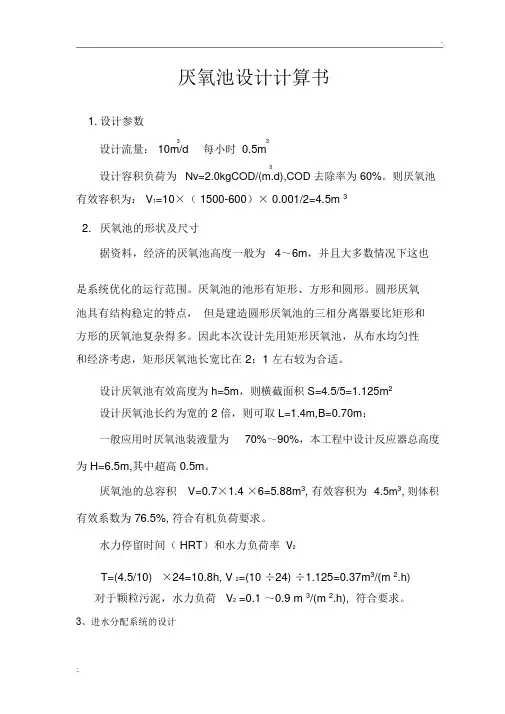

厌氧池设计计算书1.设计参数设计流量:10m3/d 每小时0.5m3设计容积负荷为Nv=2.0kgCOD/(m3.d),COD去除率为60%。

则厌氧池有效容积为:V1=10×(1500-600)×0.001/2=4.5m32.厌氧池的形状及尺寸据资料,经济的厌氧池高度一般为4~6m,并且大多数情况下这也是系统优化的运行范围。

厌氧池的池形有矩形、方形和圆形。

圆形厌氧池具有结构稳定的特点,但是建造圆形厌氧池的三相分离器要比矩形和方形的厌氧池复杂得多。

因此本次设计先用矩形厌氧池,从布水均匀性和经济考虑,矩形厌氧池长宽比在2:1左右较为合适。

设计厌氧池有效高度为h=5m,则横截面积S=4.5/5=1.125m2设计厌氧池长约为宽的2倍,则可取L=1.4m,B=0.70m;一般应用时厌氧池装液量为70%~90%,本工程中设计反应器总高度为H=6.5m,其中超高0.5m。

厌氧池的总容积V=0.7×1.4×6=5.88m3,有效容积为4.5m3,则体积有效系数为76.5%,符合有机负荷要求。

水力停留时间(HRT)和水力负荷率V2T=(4.5/10) ×24=10.8h, V2=(10÷24)÷1.125=0.37m3/(m2.h)对于颗粒污泥,水力负荷V2=0.1~0.9 m3/(m2.h),符合要求。

3、进水分配系统的设计本次设计采用一管多点的布水方式,布水点数量与处理废水的流量、进水浓度、容积负荷等因素有关。

为配水均匀,出水孔孔径一般为10~20mm,常采用15mm,孔口向下或与垂线成呈450方向,为了使穿孔管各孔出水均匀,要求出口流速不小于2m /s.本厌氧池采用连续进料方式,布水孔孔口向下,有利于避免管口堵塞,而且由于厌氧池底部反射散布作用,有利于布水均匀。

为了增强污泥与废水之间的接触,减少底部进水管的堵塞,建议进水点距厌氧池底200~250mm,本次设计布水管离厌氧池底部200mm。

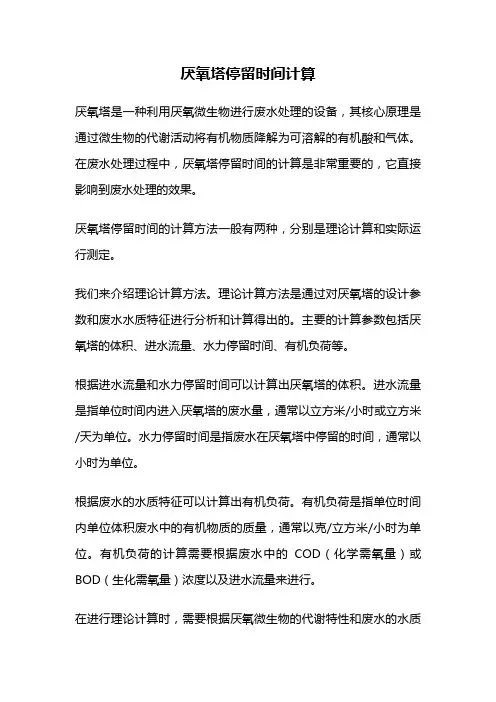

厌氧塔停留时间计算厌氧塔是一种利用厌氧微生物进行废水处理的设备,其核心原理是通过微生物的代谢活动将有机物质降解为可溶解的有机酸和气体。

在废水处理过程中,厌氧塔停留时间的计算是非常重要的,它直接影响到废水处理的效果。

厌氧塔停留时间的计算方法一般有两种,分别是理论计算和实际运行测定。

我们来介绍理论计算方法。

理论计算方法是通过对厌氧塔的设计参数和废水水质特征进行分析和计算得出的。

主要的计算参数包括厌氧塔的体积、进水流量、水力停留时间、有机负荷等。

根据进水流量和水力停留时间可以计算出厌氧塔的体积。

进水流量是指单位时间内进入厌氧塔的废水量,通常以立方米/小时或立方米/天为单位。

水力停留时间是指废水在厌氧塔中停留的时间,通常以小时为单位。

根据废水的水质特征可以计算出有机负荷。

有机负荷是指单位时间内单位体积废水中的有机物质的质量,通常以克/立方米/小时为单位。

有机负荷的计算需要根据废水中的COD(化学需氧量)或BOD(生化需氧量)浓度以及进水流量来进行。

在进行理论计算时,需要根据厌氧微生物的代谢特性和废水的水质特征来选择合适的水力停留时间和有机负荷。

水力停留时间过长会导致厌氧微生物过度生长,反应器内厌氧环境失衡;水力停留时间过短则无法充分降解废水中的有机物质。

除了理论计算方法,实际运行测定也是一种常用的厌氧塔停留时间计算方法。

实际运行测定是通过在实际运行中对厌氧塔的进出水水质进行监测和分析,来确定厌氧塔的停留时间。

在实际运行测定中,可以通过监测进出水的COD浓度和水力停留时间的关系来确定合适的停留时间。

当厌氧塔的停留时间达到一定值时,进出水的COD浓度会趋于稳定,这时可以认为厌氧塔的停留时间是合适的。

需要注意的是,厌氧塔停留时间的计算方法虽然有理论计算和实际运行测定两种,但在实际应用中往往需要结合两种方法进行综合分析。

理论计算方法可以提供一个初步的设计参数,而实际运行测定可以验证和调整这些参数,以确保厌氧塔的正常运行和废水处理效果的达到。

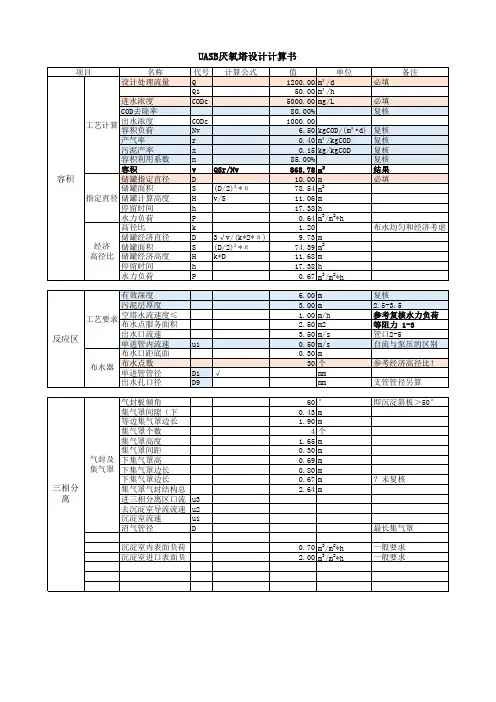

1.厌氧塔的设计计算1.1反应器结构尺寸设计计算(1)反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C =,E=0.70V=3084000.570.0203000m N E QC v =⨯⨯=,取为84003m 式中Q——设计处理流量dm /3C 0——进出水COD 浓度kgCOD/3m E——去除率N V ——容积负荷(2)反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1)反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2)单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18=单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯==设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯=反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3)水力停留时间(HRT)及水力负荷(r V )vN h Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1.7.2三相分离器构造设计计算(1)沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E=0.70 V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3m E ——去除率 N V ——容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v Nh Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1.7.2 三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

1.厌氧塔的设计计算1。

1反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E=0.70 V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3m E-—去除率 N V -—容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效== 单池面积:)(16534952m n S S i ===2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v Nh Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1。

7。

2 三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

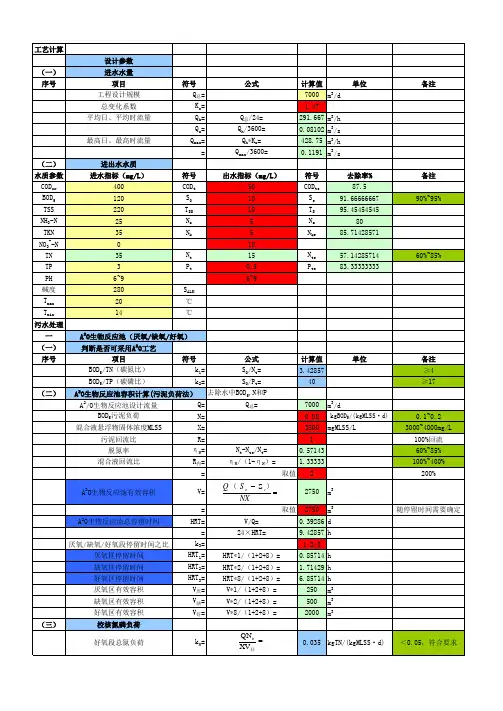

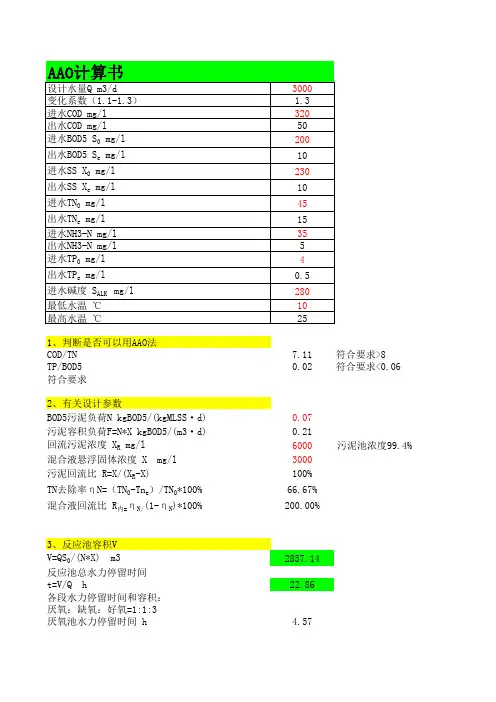

1、判断是否可以用AAO法COD/TN7.11符合要求>8TP/BOD50.02符合要求<0.06符合要求2、有关设计参数BOD5污泥负荷N kgBOD5/(kgMLSS·d)0.07污泥容积负荷F=N*X kgBOD5/(m3·d)0.21回流污泥浓度 X R mg/l6000污泥池浓度99.4%混合液悬浮固体浓度 X mg/l3000污泥回流比 R=X/(X R-X)100%TN去除率ηN=(TN0-Tn e)/TN0*100%66.67%混合液回流比 R内=ηN/(1-ηN)*100%200.00%3、反应池容积VV=QS0/(N*X) m32857.14反应池总水力停留时间t=V/Q h22.86各段水力停留时间和容积:厌氧:缺氧:好氧=1:1:3厌氧池水力停留时间 h 4.57池容V厌 m3571.4缺氧池水力停留时间 h 4.57池容V缺 m3571.4好氧池水力停留时间 h13.71池容V好 m31714.34、校核氮磷负荷 kgTN/(kgMLSS·d)好氧段总氮负荷=Q·TN0/(X·V好)0.026符合要求<0.05厌氧段总磷负荷=Q·TP0/(X·V厌)0.007符合要求<0.065、剩余污泥量△X,kg/d△X=Px+Ps kg/d372Px=Y·Q(S0-S e)-k d·V·X v42污泥增殖系数Y0.6污泥自身氧化率k d0.05Ps=Q(X0-X e)*50%3306、碱度校核剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产126.70>100生碱度+去除BOD5产生碱度进水碱度 mg/l280每日用于合成的总氮=0.124*Px 5.21用于合成的总氮量 1.74被氧化的氨氮=进水总氮-出水氨氮-用于合成的总38.26氮量所需脱硝量=进水总氮-出水总氮-用于合成的总氮28.26量需还原的硝酸盐氮量=Q*所需脱销量/100084.797、曝气系统设计计算设计需氧量AOR=D1+D2-D3 kgO2/d1089.83碳化需氧量D1=Q(S0-S)/(1-e-0.23×5)-1.42Px804.29出水所含溶解性BOD5 S=Se-1.42*0.7*Xe(1-e-3.210.23×5)硝化需氧量D2=4.6Q(N0-Ne)-4.6*0.124*Px528.04反硝化脱氮产氧量D3=2.86N T242.51N T=Q*所需脱销量84.79最大需氧量AORmax=变化系数*AOR kgO2/d1416.78标准需氧量SOR=AOR*Cs(20)/[α*(βρCsm(t)-2205.17CL)*1.024(T-20)] kgO2/dCs(20)/[α*(βρCsm(t)-CL)*1.024(T-20)] 2.02最大时标准需氧量SORmax kgO2/d2866.73好氧池平均曝气量 m3/min25.52汽水比12.25 8、污泥龄的计算θc=MLSS*V/△X d23.04按污泥负荷计算:V=24L j Q/(1000F W N W)。

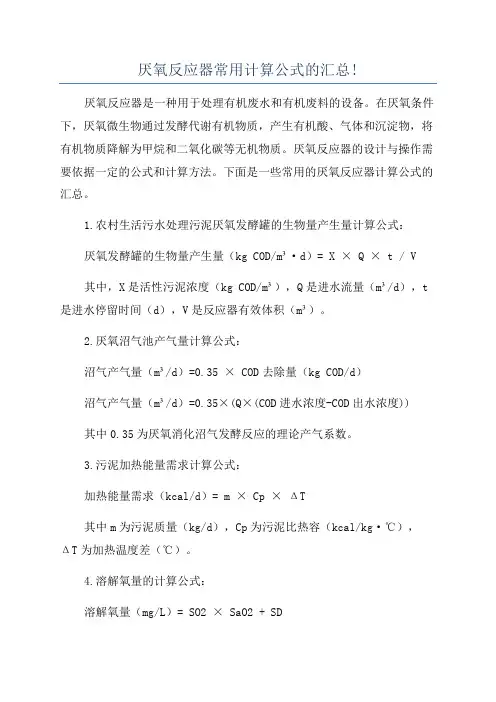

厌氧反应器常用计算公式的汇总!厌氧反应器是一种用于处理有机废水和有机废料的设备。

在厌氧条件下,厌氧微生物通过发酵代谢有机物质,产生有机酸、气体和沉淀物,将有机物质降解为甲烷和二氧化碳等无机物质。

厌氧反应器的设计与操作需要依据一定的公式和计算方法。

下面是一些常用的厌氧反应器计算公式的汇总。

1.农村生活污水处理污泥厌氧发酵罐的生物量产生量计算公式:厌氧发酵罐的生物量产生量(kg COD/m³·d)= X × Q × t / V其中,X是活性污泥浓度(kg COD/m³),Q是进水流量(m³/d),t 是进水停留时间(d),V是反应器有效体积(m³)。

2.厌氧沼气池产气量计算公式:沼气产气量(m³/d)=0.35 × COD去除量(kg COD/d)沼气产气量(m³/d)=0.35×(Q×(COD进水浓度-COD出水浓度))其中0.35为厌氧消化沼气发酵反应的理论产气系数。

3.污泥加热能量需求计算公式:加热能量需求(kcal/d)= m × Cp × ΔT其中m为污泥质量(kg/d),Cp为污泥比热容(kcal/kg·℃),ΔT为加热温度差(℃)。

4.溶解氧量的计算公式:溶解氧量(mg/L)= SO2 × SaO2 + SD其中SO2为过氧化物浓度(mg/L),SaO2为氧解度(0.023),SD为空气溶解氧浓度(mg/L)。

5.混合完成时间的计算公式:混合完成时间(s)=V/Q其中V为反应器容量(m³),Q为进水流量(m³/s)。

6.有机负荷的计算公式:有机负荷(gCOD/m³·d)=Q×COD进水浓度其中Q为进水流量(m³/d),COD进水浓度为化学需氧量进水浓度(mg/L)。

7.温度对运动速率常数影响的计算公式:k2 = k1 × exp[(1/T2 - 1/T1) × E]其中k2和k1为两个不同温度下的运动速率常数,T2和T1为两个不同温度,E为反应活化能。

.厌氧池设计计算书1.设计参数33设计流量: 10m/d每小时0.5m3设计容积负荷为Nv=2.0kgCOD/(m.d),COD 去除率为 60%。

则厌氧池有效容积为: V1=10×( 1500-600)× 0.001/2=4.5m 32.厌氧池的形状及尺寸据资料,经济的厌氧池高度一般为 4~6m,并且大多数情况下这也是系统优化的运行范围。

厌氧池的池形有矩形、方形和圆形。

圆形厌氧池具有结构稳定的特点,但是建造圆形厌氧池的三相分离器要比矩形和方形的厌氧池复杂得多。

因此本次设计先用矩形厌氧池,从布水均匀性和经济考虑,矩形厌氧池长宽比在 2:1 左右较为合适。

设计厌氧池有效高度为 h=5m,则横截面积 S=4.5/5=1.125m2设计厌氧池长约为宽的 2 倍,则可取 L=1.4m,B=0.70m;一般应用时厌氧池装液量为70%~90%,本工程中设计反应器总高度为 H=6.5m,其中超高 0.5m。

厌氧池的总容积V=0.7×1.4 ×6=5.88m3, 有效容积为 4.5m3, 则体积有效系数为 76.5%, 符合有机负荷要求。

水力停留时间( HRT)和水力负荷率V2T=(4.5/10) ×24=10.8h, V 2=(10 ÷24) ÷1.125=0.37m3/(m 2.h)对于颗粒污泥,水力负荷 V2 =0.1 ~0.9 m 3/(m 2.h), 符合要求。

3、进水分配系统的设计.本次设计采用一管多点的布水方式,布水点数量与处理废水的流量、进水浓度、容积负荷等因素有关。

为配水均匀,出水孔孔径一般为10~20mm,常采用15mm,孔口向下或与垂线成呈 450方向,为了使穿孔管各孔出水均匀,要求出口流速不小于2m /s.本厌氧池采用连续进料方式,布水孔孔口向下,有利于避免管口堵塞,而且由于厌氧池底部反射散布作用,有利于布水均匀。

为了增强污泥与废水之间的接触,减少底部进水管的堵塞,建议进水点距厌氧池底200~250mm,本次设计布水管离厌氧池底部200mm。

1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E=0.70 V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3m E ——去除率 N V ——容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v Nh Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1.7.2 三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

厌氧塔计算手册 Prepared on 24 November 20201.厌氧塔的设计计算反应器结构尺寸设计计算(1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E= V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3mE ——去除率N V ——容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则 横截面积:)(4950.1784002m h V S =有效== 单池面积:)(16534952m n S S i === 2) 单池从布水均匀性和经济性考虑,高、直径比在:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯=反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v N根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

三相分离器构造设计计算(1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于)./(23h m m 。

1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E=0.70 V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3m E ——去除率 N V ——容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18=单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v Nh Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1.7.2 三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v =进出水COD 浓度)/(20000L mg C = ,E=0.70 V=3084000.570.0203000m N E QC v =⨯⨯= ,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3m E ——去除率 N V ——容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h D S i =⨯== 设计反应器总高m H 18=,其中超高1.0m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯=单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3) 水力停留时间(HRT )及水力负荷(r V )v Nh Q V t HRT 722430009000=⨯==)]./([24.036.176********h m m S Q V r =⨯⨯==根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

1.7.2 三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。

1、沼气的净化、贮存、输送浮式气柜就是一种恒压变容贮柜,压力波动,但不大。

“后面要不要压缩机?”我们认为,主要看前面的厌氧反应器和后面的使用方法。

我们在向别人介绍厌氧反应器时,一般都这样要介绍,“我们的反应器的优点之一:可以提供2000(或其它的数据)毫米水柱的压力,可满足净化、贮存、中距离输送、大多数燃烧器、等阻力的要求,不必须专门的压缩机。

”我们不知你的(或你用的)反应器有没有这个优点,也不知道后面你们打算怎么用。

所以,不知道要不要压缩机,如果你进一步提供信息,我们可进一步讨论。

厌氧反应器系统的设计必须预先考虑沼气的处理或利用的问题。

是不是要脱硫,能不能不要水气分离器,气柜体积和压力多少。

贮气柜选用螺旋升降式比较安全,运行效果较好,贮气柜及沼气输送系统都要考虑动火安全维修措施。

废水中的COD在厌氧微生物的作用下,生成气体从水中逸出、生成固体(微生物体)沉下来、生成不是污染的水等,好氧也是如此,物理化学法也是如此。

厌氧的特点之一,COD用于生成微生物量的比例很低,用于生成沼气的比例很高,在进行沼气产量计算时,假设全部生成沼气误差不大。

厌氧系统没有添加任何“氧化剂”,根据前面的假定,从水中去除的COD,必然全部进入气体(沼气)中。

340L甲烷相当于1kg的COD。

所以,从水中每去除1kgCOD可以产生340L甲烷。

这样,我们能根据去除的COD量计算出来甲烷的产量了。

沼气是由于CHONSP发生自身氧化还原反应的产物,例如C元素,一部分被氧化了就生成二氧化碳,另一部分被还原了生成甲烷,N、S元素也是如此。

一般假定H、O不参与氧化还原过程(除非有大量的氢气等生成)。

沼气中的主要组分就是二氧化碳和甲烷,二者之间的比例和CHO的三元素比例关系而定,Bussel有个方程式,可以计算出来。

例如,碳水化合物中H、O比例为2:1,碳的化合价为0,所以,二氧化碳和甲烷的比例为1:1。

去除COD产生的甲烷量恒定,而甲烷与二氧化碳的比例是变化的,所以,沼气的产量也是变化的。

1.厌氧塔的设计计算反应器结构尺寸设计计算 (1) 反应器的有效容积设计容积负荷为 N v 5.0kgCOD/(m 3/d) 进出水 CODS 度 C 0 2000(mg/L),E=式中Q ----- 设计处理流量 m 3/dC0——进出水CODS 度kgCOD/m 3 E ――去除率 N V ――容积负荷(2) 反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1) 反应器有效高为h 17.0m 则横截面积: S V 有效8400= 495( m 2)h 17.0单池面积:S S 便165(m 2)n 32) 单池从布水均匀性和经济性考虑,高、直径比在: 1以下较合适。

设直径D 15m ,则高h D*1.2 15*1.2m 18,设计中取h 18m单池截面积:S i 3.14* (D)2h 3.14 7.52 176.6(m 2) 设计反应器总高H 18m ,其中超高m 单池总容积:V j S ; H ' 176.6 (18.0 1.0)3000(m 3)单个反应器实际尺寸: D H ©15m 18m反应器总容积:V V : n 3000 3 9000(m 3)(3) 水力停留时间(HRT 及水力负荷(V 」N vV= QC o E3000 20 0.705.08400m 3,取为 8400 m 3反应器总池面积:S S; n 176.6 3 529.8(m2)根据参考文献,对于颗粒污泥,水力负荷V r 0.1 0.9m3/(m2.h)故符合要求。

三相分离器构造设计计算(1)沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率q' 0.7m3/(m2.h)沉淀室底部进水口表面负荷一般小于m3/(m2.h) o本工程设计中,与短边平行,沿长边每池布置8个集气罩,构成7个分离单元, 则每池设置7个三项分离器。

三项分离器长度:l' b 16(m)每个单元宽度:b'占学2.57(m)沉淀区的沉淀面积即为反应器的水平面积即288 m2沉淀区表面负荷率:色11458 0.39m3/(m2.h) 1.0 2.0m3/(m2.h)S 288(2)回流缝设计设上下三角形集气罩斜面水平夹角为55°,取h3 1.4m式中:b —单元三项分离器宽度,m;b1 —下三角形集气罩底的宽度,mb2 —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之一),mh3 —下三角形集气罩的垂直高度,m设上下三角形集气罩斜面水平夹角为55°,取h3 1.4m式中:b —单元三项分离器宽度, m;b i —下三角形集气罩底的宽度, m式中:v i —下三角形集气罩之间污泥回流缝中混合液的上升流速,m/h ;a i —下三角形集气罩回流缝总面积, m ; l '—反应器的宽度,即三项分离器的长度 b,m ;n —反应器三项分离器的单元数;为使回流缝水流稳定,固、液分离效果好,污泥回流顺利,一般 v i 2m/h ,门上三角集器罩下端与下三角斜面之间水平距离的回流缝中水流的流速。

1.厌氧塔的设计计算反应器结构尺寸设计计算 (1)反应器的有效容积设计容积负荷为)//(0.53d m kgCOD N v = 进出水COD 浓度)/(20000L mg C =,E= V=3084000.570.0203000m N E QC v =⨯⨯=,取为84003m 式中Q ——设计处理流量d m /3C 0——进出水COD 浓度kgCOD/3mE ——去除率 N V ——容积负荷(2)反应器的形状和尺寸。

工程设计反应器3座,横截面积为圆形。

1)反应器有效高为m h 0.17=则横截面积:)(4950.1784002m hV S =有效==单池面积:)(16534952m n S S i ===2)单池从布水均匀性和经济性考虑,高、直径比在:1以下较合适。

设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2(*14.3222'm h DS i =⨯== 设计反应器总高m H 18=,其中超高m单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-⨯=⨯= 单个反应器实际尺寸:m m H D 1815⨯=⨯φ反应器总池面积:)(8.52936.1762'm n S S i =⨯=⨯= 反应器总容积:)(900033000'3m n V V i =⨯=⨯=(3)水力停留时间(HRT )及水力负荷(r V )v N根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。

三相分离器构造设计计算 (1) 沉淀区设计根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于)./(23h m m 。

本工程设计中,与短边平行,沿长边每池布置8个集气罩,构成7个分离单元,则每池设置7个三项分离器。

三项分离器长度:)(16'm b l == 每个单元宽度:)(57.27187'm l b ===沉淀区的沉淀面积即为反应器的水平面积即2882m 沉淀区表面负荷率:)./(0.20.1)./(39.028858.1142323h m m h m m S Q i -<== (2) 回流缝设计设上下三角形集气罩斜面水平夹角α为55°,取m h 4.13=式中:b —单元三项分离器宽度,m ;1b —下三角形集气罩底的宽度,m ;2b —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之一),m ;3h —下三角形集气罩的垂直高度,m ;设上下三角形集气罩斜面水平夹角α为55°,取m h 4.13=式中:b —单元三项分离器宽度,m ;1b —下三角形集气罩底的宽度,m ;bh 1 h 2h 4h 3b 1 b 2图4三相分离器计算草图2b —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之一),m ;3h —下三角形集气罩的垂直高度,m ;下三角集气罩之间污泥回流缝中混合液的上升流速式中:1v —下三角形集气罩之间污泥回流缝中混合液的上升流速,m/h ;1a —下三角形集气罩回流缝总面积,m 2;'l —反应器的宽度,即三项分离器的长度b,m ; n —反应器三项分离器的单元数;为使回流缝水流稳定,固、液分离效果好,污泥回流顺利,一般h m v /21<,上三角集器罩下端与下三角斜面之间水平距离的回流缝中水流的流速。

设m CD b 3.03==式中:2v —上三角集气罩下断语下三角集气罩斜面之间水平距离的回流缝中水流的流速,m/h ;2a —上三角形集气罩回流缝总面积,m 2; 3b —上三角形集气罩回流缝的宽度,m ;假设2a 为控制断面min A ,一般其面积不低于反应器面积的20%,2v 就是m ax v ,同时要满足:h m v v v /0.2)(max 21<<(3) 气、液分离设计由上图1知:设0.5AB m =则校核气、液分离。

如图2所示。

假定气泡上升流速和水流速度不变,根据平行四边形法则,要使气泡分离不进入沉淀区的必要条件是:b a v AD v AB >或ABBC沿AB 方向水流速度:)/(72.3721624.06/5.6872h m N B CE Q v i a =⨯⨯⨯=⨯⨯⨯=式中:B —三项分离器长度,m ;N —每池三项分离器数量;气泡上升速度:21)(18d gV g b ⨯-⨯=ρρμβ 式中:d —气泡直径,cm ;1ρ—液体密度,g/cm 3; g ρ—沼气密度,g/cm 3;β—碰撞系数,取;μ—废水动力黏滞系数,g/;v —液体的运动黏滞系数,cm 2;设气泡直径cm d 01.0=,设水温30。

C ,31/03.1cm g =ρ,331.1310/g g cm ρ-=⨯s cm v /010.02=,95.0=β;)./([0104.003.10101.0s cm g =⨯=μ由于废水动力黏滞系数值比净水的大,取)./(s cm g 则:320.95981(1.03 1.1310)0.010.266(/)9.58(/)180.02b V cm s m h -⨯=⨯-⨯⨯==⨯ABBCV V a b >可以脱去cm d 01.0≥的气泡 (4)三项分离器与UASB 高度设计三相分离区总高度:5432h h h h h -++=式中:2h —集气罩以上的覆盖水深,取; 则:)(49.256.015.14.15.0m h =-++=UASB 总高度H=,沉淀区高,污泥床高,悬浮区高,超高。

布水系统的设计计算反应器布水点数量设置预处理流量、进水浓度,容积负荷等因素有关,有资料知,颗粒污泥)./(43d m kgCOD N v >每个布水点服务2-5m 2,出水流速2-5m/s ,配水中心距池底一般为20-25cm 。

(1)配水系统:配水系统形式采用多管多孔配水方式,每个反应器设1根D=100mm 的总水管,16根d=50mm 的支水管。

支管分别位于总水管两侧,同侧每根只管之间的中心距为,配水孔径取15mm φ=孔距,每根水管有3个配水孔,每个孔的服务面积22.0 1.67 3.34()m ⨯=孔口向下。

(2)布水孔孔径的计算:流速236004D Q u i π==)/(05.41.014.336006/5.68742s m =⨯⨯⨯ 布水孔31648⨯=个,出水流速为 2.1/u m s =,则孔径为:)(03.101.24814.3360058.114mm d =⨯⨯⨯=取15mm本装置采用连续进料方式,布水口向下,有利于避免管口堵塞,而且由于UASB反应器底部反射散布作用,有利于布水均匀,为了污泥和废水之间的接触,减少底部进水管的堵塞,建议进水点距反应底部200~300mm ,本工程设计采用布水管离UASB 底部200mm 处。

布水管设置在距UASB 反应器底部mm 200处。

排泥系统的设计计算(1)UASB 反应器中污泥总量计算一般UASB 污泥床主要由沉降性能良好的厌氧污泥组成,平均浓度为20/VSS L ,则UASB 反应器中污泥总量:厌氧生物处理污泥产量取0.08/kgMLVSS kgCOD γ=剩余污泥量的确定与每天去除的有机物量有关,当设有相关的动力学常数时,可根据经验数据确定,一般情况下,可按每去除1kgCOD 产生~计算,本工程取0.08/kgVSS kgCOD γ=流量h m Q /5.6873=,进水COD 浓度)/(6.5)/(560030m kg l mg C ==,COD 去除率%85=E ,则1)UASB 反应器的总产泥量 2)不同试验规模下MLVSSMLSS 是不同的,因为规模越大,被处理的废水含无机杂质越多,因此取8.0=MLSS MLVSS,则单池产泥)/(1309678546d kgMLSS x x i ==∆=∆3)污泥含水率98%,当污泥含水率〉95%时,取)/(10003m kg s =ρ 则污泥产量:)/(7.392%)981(100078543d m W s =-⨯=单池排泥量:)/(45.6567.3923d m W si == 4)污泥龄排泥系统的设计在距UASB 反应器底部100cm 和200cm 高处个设置两个排泥口,共4个排泥口。

排泥时由污泥泵从排泥管强排。

反应器每天排泥一次,各池的污泥由污泥泵抽入集泥井中,排泥管选钢管DN150mm 。

由计算所得污泥量选择污泥泵,型号为:WQK25—17—4污泥泵,主要性能:流量:Q=25m 3/h ;扬程:H=17m ;电机功率:P=4Kw ;数量:3台; 用2台泵同时给两组反应器排泥,设每天排泥一次 出水系统设计计算出水系统的作用是把沉淀区液面的澄清水均匀的收集并排出,出水是否均匀对处理效果有很大的影响且形式与三向分离器及沉淀区设计有关。

(1)出水槽设计对于每个反应池有7个单元三项分离器,出水槽共有7条,槽宽(2)单个反应器流量:(3)设出水槽槽口附近水流速度为s m /则槽口附近水深)(0762.02.03.07032.07m a u q i =⨯=⨯=取槽口附近槽深为,出水槽坡度为,出水槽尺寸:100.20.2m m m ⨯⨯,出水槽数量为7座。

(4)溢流堰设计出水溢流堰共有17条(72⨯),每条长10m 。

设计90°三角堰,堰高50mm ,堰口宽100mm ,则堰口水面宽50mm 。

每个UASB 反应器处理水量s L /,查得溢流负荷为)./(21s m L - 设计溢流负荷为)./(8.1s m L f =,则溢流堰上水面总长为:三角堰数:353105067.173=⨯==-b L n 个,取354个 每条溢流堰三角堰数:4.3510354=个,取为36个一个溢流堰上共有36个100mm 的堰口 堰上水头校核每个堰处流率:)/(1099.43541067.1753s m n q q i --⨯=⨯== 按90°三角堰计算公式:5.243.1h q =则堰上水头:)(0164.0)43.11099.4()43.1(4.054.0m q h =⨯==- 出水渠设计计算UASB 反应器沿长边设一条矩形出水渠,7条出水槽的出水流至此出水渠,设出水渠宽,坡度,出水渠渠口附近水流速度为s 。

渠口附近水深:)(295.02.03.01067.173m a u q i =⨯⨯=⨯=- 以出水槽槽口为基准计算,出水渠渠深:)(5.0495.0295.02.0m ≈=+ 出水渠渠口最远的出水槽到渠口的距离为:()m 出水渠长为:+=()m出水渠尺寸:m m m 30.050.06.16⨯⨯ 向渠口坡度为: 排水管设计Q=s,选用D=200mm 的钢管排水,充满度为,设计坡度为,管内水流速度为v=s沼气收集系统设计计算 (1)沼气产量计算1)沼气主要产生于厌氧阶段,设计产气率取kgCOD m /4.03=γ总产气量:)/(3141685.06.5165004.030d m E QC G =⨯⨯⨯==γ 则单个UASB 反应器产气量:)/(523663141663d m G G i ===2)集气管:每个集气罩的沼气用一根集气管收集,单个池子共有13根集气管,每根集气管内最大流量)/(1066.413360024523633s m -⨯=⨯⨯=根据资料,集气室沼气出气管最小直径d=100mm 本设计中取100mm ,结构图5如下:3)沼气主管:每池13根集气管,选通到一根单池主管然后再汇入两池沼气主管,采用钢管,单池沼气主管道坡度为%。